Анализ условий работы литых штамповых материалов, работающих при 950-1000 °С, и требования к ним при штамповке в изотермических условиях

Автор: Деменок Олег Борисович, Ганеев Альмир Амирович, Деменок Анна Олеговна, Кулаков Борис Алексеевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 1 т.14, 2014 года.

Бесплатный доступ

Статья посвящена литым деталям штампов, которые эксплуатируются в сложных термомеханических условиях при высоких температурах. Основными причинами их выхода из строя является износ гравюры штампа, смятие элементов гравюры и разгарные трещины. Изучение механизма образования данных дефектов в теле литого штампа позволит создать сплавы с высокой термостойкостью и увеличить ресурс штампов при изотермическом деформировании.

Штамп литой, износ штампа, гравюра штампа, сверхпластичность титановых сплавов, смятие штампа, изотермическое деформирование

Короткий адрес: https://sciup.org/147156850

IDR: 147156850 | УДК: 621.731.3-5:669.24

Текст научной статьи Анализ условий работы литых штамповых материалов, работающих при 950-1000 °С, и требования к ним при штамповке в изотермических условиях

В авиационной промышленности при изготовлении газотурбинных двигателей большое распространение получили детали из труднодеформи-руемых сплавов. Поэтому современное развитие кузнечно-штамповочного производства предъявляет повышенные требования к штамповой оснастке, что вызвано широким применением операций штамповки в жестких термомеханических условиях и распространением горячей штамповки труднодеформируемых материалов.

Использование литых штампов для данных условий эксплуатации является наиболее целесообразным с экономической точки зрения, так как снижается трудоемкость их изготовления за счет снижения или полного устранения механической обработки.

Однако достигнутый уровень механических свойств никелевых жаропрочных лопаточных сплавов не отвечает в полной мере условиям эксплуатации штампов и не позволяет обеспечить требуемый ресурс их работы. Стойкость оснастки при изотермическом деформировании составляет в настоящее время 250–300 штамповок на комплект.

Практическое применение процесса высокотемпературного изотермического деформирования металлов с помощью инструмента, нагреваемого до температуры 700–1000 °С, вызвало необходимость решения принципиально новых проблем: изыскания штамповых материалов, способных работать в условиях длительного нагрева при высоких температурах и нагрузках.

В связи с этим можно указать на следующие основные условия эксплуатации литого штампового инструмента [1]:

-

1. Высокий разогрев, вследствие длительного контакта с заготовкой, когда поверхностные слои рабочих частей штампов разогреваются до 800– 1000 °С.

-

2. Циклическое температурно-силовое воздействие. В теле штампа возникает сложно-напря-

- женное состояние в результате наложения термических напряжений и напряжений, вызванных сопротивлением деформируемого материала.

-

3. Высокое давление на инструмент. Кроме того, циклический температурно-силовой режим работы инструмента вызывает изменение свойств участков гравюры, прилегающих к рабочим поверхностям.

Основные виды повреждений литого штампового инструмента определяются температурносиловым воздействием, а также вызванными им структурными изменениями приконтактных участков материала штампа [1, 2].

Основные повреждения гравюры литых штампов, работающих при горячей штамповке, можно классифицировать следующим образом:

-

1. Износ участков гравюры, приводящий к изменению размеров штамповой полости вследствие удаления с ее поверхности слоя металла. Выделяют следующие виды износа: абразивный, адгезионный, окислительный [3–6].

-

2. Пластическая деформация (смятие) элементов гравюры, приводящая к изменению ее размеров и формы, которая во многом определяется разупрочнением приконтактных участков материала штампов (рис. 1).

-

3. Возникновение трещин термомеханического характера, приводящее к образованию сетки разгара, объясняющееся значительным градиентом температур по сечению инструмента [7] (рис. 2).

-

4. Возникновение усталостных трещин в результате воздействия циклических механических нагрузок (рис. 3).

Рис. 1. Внешний вид детали штамп с дефектом «смятие»

Рис. 2. Вид трещин термомеханического характера на макроструктуре штампа

Рис. 3. Вид термоусталостных трещин на микроструктуре штампа, х 100

В работе [8] приводится анализ частоты появления тех или иных повреждений гравюры штампов в процессе эксплуатации на молотовых прессах. В порядке возрастания частоты повреждения они расположились следующим образом: образование разгарных трещин, пластическая деформация, усталостные трещины, износ.

На основании вышеприведенных особенностей и условий эксплуатации штампового инструмента можно сформулировать ряд основных требований, которым должен отвечать материал для изготовления литой штамповой оснастки:

-

1) прочность (предел текучести) – для сохранения формы штампа при повышенных давлениях;

-

2) вязкость – для предупреждения поломок и выкрашивания;

-

3) разгаростойкость (сопротивление термической усталости) – для предупреждения трещин,

возникающих при многократном чередовании нагрева и охлаждения;

-

4) износостойкость – для сохранения размеров гравюры и обеспечения долговечности работы штампа;

-

5) жаростойкость (сопротивление коррозии) – при повышенных рабочих температурах для уменьшения окислительного износа гравюры штампа;

-

6) теплопроводность – для лучшего отвода тепла, передаваемого деформируемой заготовкой;

-

7) малая чувствительность к местным нагревам – для предупреждения локальных перегревов;

-

8) горячая твердость – для обеспечения устойчивости материала против истирания при высоких температурах.

Таким образом, литые штамповые материалы должны обладать комплексом физико-механических свойств, обеспечивающих штамповку трудно-деформируемых материалов.

При традиционной штамповке обычно имеется три основных вида износа гравюры штампа: смятие, истирание и разгарные трещины [3].

Можно выделить ряд особенностей износа штампов при изотермическом деформировании заготовок с использованием эффекта сверхпластичности, хотя в настоящее время нет общепринятых и научно обоснованных эффективных критериев достоверной оценки износа гравюры штампа при высоких температурах эксплуатации.

Условия эксплуатации литого штампа, обусловленные режимом сверхпластического деформирования заготовки, от традиционных методов штамповки отличаются рядом особенностей [9]:

-

1) штамповка производится в изотермических условиях при рабочих температурах 950 °С;

-

2) процесс деформирования происходит при пониженных скоростях 0,05–0,1 м/с, что обуславливает длительное время контакта заготовки с инструментом (до 2 мин за один цикл штамповки);

-

3) удельная нагрузка при штамповке составляет не более 400 МПа. Эти особенности вызывают и особый характер взаимодействия контактных поверхностей. В зоне стыка трущихся пар (триад) имеет место пластический или вязко-пластический контакт. Причем длительный, от одной до нескольких минут, контакт между штампом и заготовкой, при действии высоких изотермических температур и давлений, резко активизирует процессы ползучести, адгезии и окисления, что в совокупности приводит к следующим преобладающим видам интенсивного износа инструмента: адгезионно-механическому износу и пластической деформации гравюры. Так согласно исследованиям, до 70–80 % штампов нельзя использовать вследствие адгезионного износа и смятия гравюры [7, 10].

Свойства, оказывающие влияние на износ, определяют виды испытаний, необходимых для оценки износа штамповых материалов. При ИЗШ основными требованиями, предъявляемыми к штамповым материалам, следует считать высокотемпературную прочность, жаропрочность, жаростойкость, горячую твердость и износостойкость. Конфигурация, размеры и схемы нагружения образцов для различных видов испытаний выбираются из условия максимального соответствия режимам эксплуатации штампа.

Влияние на износ инструмента показателей основных свойств гравюры штампа, исходя из большого объема экспериментальных данных, является довольно трудоемкой задачей. Поэтому моделирование основных, наиболее характерных воздействий, определяющих износ гравюры штампов на несложном лабораторном оборудовании, представляет большой практический и теоретический интерес.

Поэтому штамповые материалы для изотермического деформирования и режима сверхпластичности должны быть жаропрочными, износостойкими и жаростойкими, обладать высокой горячей твердостью.

Частично удовлетворяют требованиям, предъявляемым к материалу штампов для изотермического деформирования титановых сплавов, жаропрочные никелевые сплавы, используемые при литье лопаток газотурбинных двигателей, но их основной недостаток – низкая износостойкость при штамповке в условиях сверхпластичности. Поэтому разрабатываемые материалы, для штамповой оснастки, работающей в режиме изотермической штамповки и сверхпластичности, должны иметь следующие характеристики: износостойкость, не более 140·10–4 г при температуре испытания 975 °С и удельной нагрузке на образцы 230 МПа;

– жаропрочность материала σ 100 не менее 150 МПа;

– горячая твердость при 975 °С и нагрузке 5000 Н, не менее 1100 МПа.

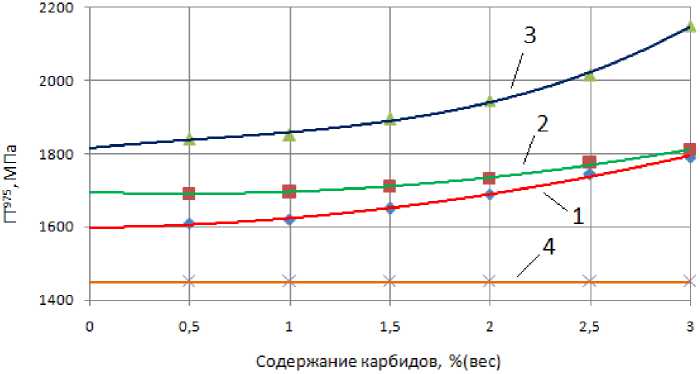

При испытании сплавов на горячую твердость была выявлена эффективность дисперсного уп- рочнения никелевых сплавов тугоплавкими соединениями карбидов (рис. 4). Так, при упрочнении сплава карбидом титана его горячая твердость возрастает до 1962 МПа, тогда как у сплава, не упрочненного дисперсными соединениями, она составляет 1423 МПа. Происходит рост горячей твердости с увеличением количества дисперсного упрочнителя. Зависимости горячей твердости от количества дисперсного упрочнителя приведены на рис. 4. Динамика изменения свойств не меняется с ростом температуры, а также с увеличением объема дисперсных соединений в сплаве. Наиболее высокие значения горячей твердости имеют сплавы, упрочненные карбидом титана и карбидом тантала. Увеличение свойств с ростом количества дисперсного упрочнителя объясняется изменениями в структуре исследуемых сплавов. Чем больше количество дисперсного упрочнителя, тем эффективней тугоплавкие соединения взаимодействуют с подвижными дислокациями, формируя таким образом более плотную дислокационную структуру.

Повышение механических свойств сплава при его дисперсном упрочнении объясняется изменениями в структуре сплава, которые появляются за счет введения в состав сверхтвердых тугоплавких частиц.

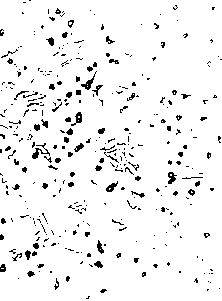

В литом сплаве ЖСИ-95 (рис. 5), распределение частиц интерметаллидной фазы неоднородное. Дисперсность частиц также неодинакова. Имеются довольно грубые включения первичной γ ' -фазы, расположенные в междендритных пространствах и высокодисперсные частицы вторичной γ ' -фазы, расположенные в осях дендритов. Около первичных выделений γ ' -фазы наблюдается значительное количество карбидов в виде «китайских иероглифов». При электронно-микроскопическом анализе установлено, что вторичные выделения γ ' -фазы имеют неправильную кубическую форму и неравномерно распределены в матрице (рис. 5, г).

Сплав, упрочненный карбидом титана 1,5 %, имеет равноосную структуру (рис. 6), но размеры

Рис. 4. Зависимость горячей твердости сплава ЖСИ-95 от вида и количества дисперсного упрочнителя: 1 – ЖСИ-95+TaC; 2 – ЖСИ-95+TiC; 3 – ЖСИ-95+NbC; 4 – ЖСИ-95

а)

б) в) г)

Рис. 5. Микроструктура сплава (без дисперсного упрочнения) ЖСИ-95: а - без травления, х 125; б - травление, х 125; в - травление, х 500; г - реплика, х 14 000

а) б) в) г)

Рис. 6. Микроструктура сплава ЖСИ-95 + TiC (1,5 %):

а - без травления, х 125; б - травление, х 125; в - травление, х 500; г - реплика, х 14 000

дендритных ячеек меньше, чем у исходного сплава без дисперсного упрочнения.

Карбиды глобулярной формы расположены преимущественно по осям дендритных ячеек более равномерно. Выделения вторичной у'-фазы более правильной формы и большей дисперсности ра в номерно распределены в матрице (рис. 6, в).

Структурные исследования показали, что у дисперсно- упрочненного сплава объемное соде р жание первичной интерметаллидной у ' -фазы воз растает. Дисперсность ее при этом увеличивается (рис. 6, в). Вторичная y' - фаза имеет более правил ь ную кубическую форму и равномерно распредел ена по матрице (рис. 6, г). Структурные исследов ания с плавов, упрочненных тугоплавкими диспер с ными соединениями, показали, что изменение морфологии карбидной фазы, а также изменения в субзеренной структуре значительно изменяют ф изико- механические свойства исследуемых ди сперсно-упрочненных сплавов.

Сплав ЖСИ-95, упрочненный карбидом титана (1,5 %) и карбидом тантала (0,5 %), обозначен ЖСИ-95ДУ (жаропрочный сплав износостойкий дисперсно-упрочненный) [11]. В микроструктуре сплава ЖСИ-95ДУ крупных избыточных фаз не наблюдается, а сплав ЖС-6У имеет дендритное строение с типичным для такой структуры неоднородным распределением легирующих элементов (рис. 7). В термически обработанных сплавах присутствуют такие же фазы, что и в сырых. Горячие длительные испытания при температурах выше 900 °С не вносят существенных изменений в структуру сплавов – присутствуют такие же фазы, но отмечается некоторое увеличение количества карбидной фазы по границам зерен. Проведенный металлографический анализ с ориентацией фаз позволил проследить за кинетикой фазовых превращений и установить, что в результате длительных испытаний в сплавах ЖС-6У и ЖСИ-95ДУ не происходит полного растворения фаз и образования новых, а разупрочнение сплавов при длительных испытаниях (Т = 975 °C, σ = 200 МПа) происходит за счет коагуляции упрочняющих фаз.

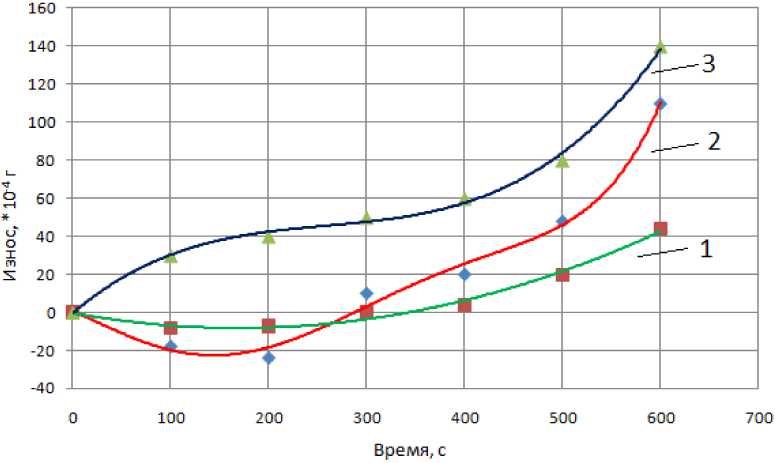

Исследования на износ при Т =975 °C и давлении на контакте Р = 200 МПа, скорости вращения и = 30 об/с показали, что для сплава ЖС-6У износ составил 110·10–4 г, а ЖСИ-95ДУ – 45·10–4 г. На рис. 8 приведена зависимость износа от времени испытания.

Горячая твердость образцов из сплава ЖС-6У составила 1123 МПа, а ЖСИ-95ДУ – 1628 МПа.

а)

Рис. 7. Структура сплавов после травления, х 500: а - ЖС-6У; б - ЖСИ-95ДУ

б)

Рис. 8. Зависимость износа штамповых материалов от времени испытания: 1 – ЖСИ-95ДУ; 2 – ЖС-6У; 3 – ЖС-6К

Преимуществом сплава ЖСИ - 95ДУ по сравнению с серийным ЖС- 6У является более высокая жаропрочность и стабильность структуры при температуре 975 °C и напряжении σ =200 МПа.

Сопоставление механических свойств сплавов ЖСИ-95ДУ и ЖС- 6У при комнатной и рабочей температурах показывают, что они обладают в ы сокими прочностными характеристиками, которые практически не изменяются в интервале темпер атур 20–900 °С и при 900 °С снижаются всего на 15–20 % по сравнению с соответствующими зн а чениями предела текучести и временного сопр о тивления при комнатной температуре.

При более высоких температурах испытаний (950–1050 °С) разупрочнение сплава ЖСИ-95ДУ происходит более медленно, в результате его прочностные показатели выше, чем у сплава ЖС-6У. Это свидетельствует о том, что совместное упрочнение сплава на никелевой основе тугоплавкими дисперсными соединениями, при оптимальном легировании (ЖСИ-95ДУ) приводит к сохранению высокой прочности до более высоких температур, чем простое легирование (ЖС-6У).

Полученные результаты показывают, что сплав ЖСИ-95ДУ обладает наиболее высокими механическими, жаропрочными и литейными свойствами по сравнению со сплавом ЖС-6У и может быть рекомендован к производственному опробованию.

Список литературы Анализ условий работы литых штамповых материалов, работающих при 950-1000 °С, и требования к ним при штамповке в изотермических условиях

- Позняк, Ю.А. Штамповые стали/Ю.А. Позняк, Ю.М. Скрынченко, С.И. Тишаев. -М.: Металлургия. -1980.

- Куниловский, В.В. Литые штампы для горячего объемного деформирования/В.В. Куниловский, В.К. Крутиков. -М.: Машиностроение. -1987.

- Исследование стойкости штампов для горячей штамповки//Технология и оборудование кузнечно-штамповочного производства: Экспресс-информ. -1980. -№ 5, реф. 21. -С. 1-8; № 6, реф. 23. -С. 1-31.

- Миронов, Л.Н. Модельное исследование абразивного износа ковочных штампов/Л.Н. Миронов//Кузнечно-штамповочное производство. -1975. -№ 6. -С. 16-18.

- Свойства и износостойкость штамповых сталей//Технология и оборудование кузнечно-штамповочного производства: Экспресс-информ. -1980. -№ 18, реф. 76. -С. 18-26.

- Toshio, M. Defects of steels for metal molds and their prevention steels for hot-pressing dies and forging dies/M. Toshio//Special Steel. -1976. -Vol. 25, no. 8. -P. 22-35.

- Бельский, Е.И. Стойкость кузнечных штампов/Е.И. Бельский. -Минск: Наука и техника. -1975.

- Состояние и пути развития штамповочного производства//Технология и оборудование кузнечно-штамповочного производства: Экспрессинформ. -1978. -№ 33, реф. 171. -С. 1-8.

- Кайбышев, О.А. Пластичность и сверхпластичность металлов/О.А. Кайбышев. -М.: Металлургия. -1975.

- Heinemeyer, D. Praxisorientierte Typologie für Gesenkschaden. Grundlage für die Erfassung und Verbesserung der Standmenge von Gesenken/D. Heinemeyer, J. Konig//Industrie-Anzeiger. -1976. -Bd. 98, Nr. 77. -S. 1369-1373.

- Пат. 2130088 РФ, МПК С22 С19/05. Жаропрочный сплав на основе никеля/А.А. Ганеев, О.Б. Деменок, И.Ю. Лобарев, В.С. Жернаков. -Заявл. 23.10.97; опубл. 1999, Бюл. № 24.