Анализ видов, последствий и критичности отказов безопасности стыковки «толкач - скрепер»

Автор: Баранов Ю.Н., Загородних А.Н., Елисеев Д.В.

Журнал: Вестник аграрной науки @vestnikogau

Рубрика: Инженерно-техническое обеспечение развития в АПК

Статья в выпуске: 4 (31), 2011 года.

Бесплатный доступ

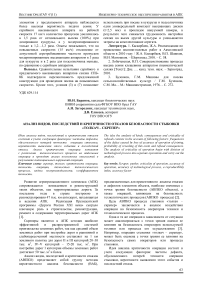

Идея анализа видов, последствий и критичности отказов состоит в учете следующих факторов: частоты дефекта, обусловленного потерей точности операции стыковки, вероятности выявления этого события и последствий отказа. Анализ критичности операции начинают с разделения технологического процесса на отдельные операции и проводят анализ возможных опасностей в результате потенциальных нарушений операций.

Скрепер, толкач, критичность операции, точность операции, точностью технологического процесса, индекс воспроизводимости, коэффициентом точности

Короткий адрес: https://sciup.org/147123733

IDR: 147123733 | УДК: 629.114

Текст научной статьи Анализ видов, последствий и критичности отказов безопасности стыковки «толкач - скрепер»

Цель АВПКО процесса стыковки «толкач – скрепер» заключается в анализе воздействия операции на безопасность операторов техники и технологического процесса.

Одна и та же операция в зависимости от ситуации может анализироваться с точки зрения оценки ее влияния на безопасность операторов используемой техники или процесса его осуществления [3]. Например, операция стыковки «толкач – скрепер», может быть оценена с точки зрения ее влияния на безопасность самих операторов или процесса стыковки.

Идея анализа критичности операции состоит в учете следующих факторов: частоты дефекта, обусловленного потерей точности операции стыковки, вероятности выявления этого события и последствий отказа.

Здесь под точностью технологического процесса (операции) понимается его свойство обеспечивать близость действительных и номинальных значений параметров производимой стыковки.

Нарушение точности операции как раз приводит к дефекту, т.е. не выполнением скрепером своих технологических функций (например, забор грунта). Для анализа точности операции сопоставляют поле рассеяния параметра производимой функции с полем допуска. Полем рассеяния будем называть область значений параметра производимой технологической функции, соответствующую близкой к единице вероятности их появления. При нормальном распределении параметра производимой технологической функции поле рассеяния ω принимается равным 6σ, где σ — среднеквадратичное отклонение параметра технологической функции. В этом случае поле рассеяния определится как область значений параметра, соответствующая вероятности их появления 0,9973.

Для анализа точности процесса стыковки толкача и скрепера может использоваться следующий основной показатель - индекс воспроизводимости Ср, под которым понимают отношение между допуском Т на анализируемый параметр и полем рассеяния значений параметра:

С р =Т /ω = Т / 6σ (1)

Чем выше величина С р , тем меньше уровень дефектности δ, обеспечиваемой данным технологическим процессом. Существует однозначная зависимость между величиной Ср и уровнем дефектности δ (в случае нормального распределения параметра продукции).

Для параметра, распределение которого отлично от нормального, точность операции характеризуют коэффициентом точности К Т , который определяется по формуле (предполагается, что распределение близко к распределению Релея) [2]:

К Т = Т / 2,745µ (2)

где µ - среднее значение параметра .

Этим выражением следует пользоваться для параметров, характеризующих:

-

• несоосность двух номинально соосных цилиндрических поверхностей (эксцентриситет, биение);

-

• непараллельность двух плоскостей;

-

• неперпендикулярность двух плоскостей или оси к плоскости.

Следовательно, процесс стыковки скрепера с толкачем по своим технологическим параметрам может характеризоваться коэффициентом точности.

Выяснив эту связь, можно перейти к расчету критичности операции при АВПКО процесса, проводимого в целях анализа влияния технологической операции на безопасность процесса стыковки.

На рисунке 1 представлена схема учета факторов при расчете критичности операции.

Рисунок 1 – Схема учета факторов при расчете критичности операции

Таким образом, критичность операции С рассчитывают по формуле:

С = В 1 ∙В 2 ∙В 3 , (3)

где В1 — оценка частоты (вероятности) наступления потенциального отказа;

-

В 2 — оценка вероятности выявления отказа (дефекта) до его проявления;

-

В 3 — оценка тяжести последствий отказа (дефекта).

При этом коэффициент В1 находят по таблице 1, учитывая возможное значение индекса воспроизводимости процесса С р (или коэффициента точности К Т ).

Следует отметить, что величина С р (или К Т ) может быть оценена экспертно специалистами рабочей группы или рассчитана путем отбора мгновенных выборок и последующего анализа точности процесса.

Таблица 1 – Значение коэффициента В1

|

Характеристика частоты дефекта |

Ассоциируемое значение Ср |

Значение В1, баллы |

|

Практически невозможен |

<1,67 |

1 |

|

Очень редкий |

1,33 |

2 |

|

Редкий |

1,00 |

3 |

|

Возможен |

0,83 |

4 |

|

Весьма возможен |

0,71 |

5 |

|

Частый |

0,63 |

7 - 8 |

|

Очень частый |

>0,56 |

9 - 10 |

Значение коэффициента B2, который характеризует вероятность выявления факта нарушения точности, определяют по таблице 2 в зависимости от принятой системы контроля технологического процесса.

Таблица 2 – Значения коэффициента В2

|

Характеристика вероятности выявления нарушения точности |

Значение В2, баллы |

|

Очень высокая, так как это событие легко идентифицируется |

1 – 2 |

|

Высокая |

3 – 4 |

|

Умеренная, так как это событие сложно идентифицировать |

5 - 6 |

|

Низкая |

7 – 8 |

|

Очень высокая. Это событие нельзя идентифицировать |

9 - 10 |

Значение коэффициента B3, характеризующего последствия нарушения операции, определяется по таблице 3.

|

Таблица 3 – Значения коэффициента В3 |

в том, что отказ в операции может вызвать |

|

|

Последствия нарушения операции |

Значение В3, баллы |

критические последствия для процесса. Анализ критичности операции начинают с |

|

Незначительные. Нарушение операции легко устраняется |

1 - 2 |

разделения технологического процесса на отдельные операции. Затем проводят анализ возможных опасностей в результате потенциальных нарушений операций. Выделение наиболее значимых операций |

|

Значительные. Нарушение операции приводит к простою оборудования и нарушает технологический процесс |

3 - 4 |

|

|

Очень значительные. Нарушение операции вызывает остановку производства |

5 - 6 |

осуществляется путем сравнения критичности i-й операции С i , с предельным значением C k = 125. Если |

|

Критические. Нарушение операции вызывает остановку производства и может вызвать некоторые разрушения. Угроза для безопасности людей и окружающей среды отсутствует |

7 - 8 |

С i > С к , то i-я операция признается критической, и поэтому необходима обязательная разработка корректирующих мер. Рассмотрим критичность стыковки толкача и скрепера до использования разработанного нами нового устройства (табл. 4). |

|

Критические. Нарушение операции связано с безопасностью для людей и окружающей среды |

9 - 10 |

|

АВПКО позволяет оценить влияние операции на безопасность самого процесса. Влияние сказывается

Таблица 4 – Критичность стыковки толкача и скрепера

|

Операция |

Нарушение операции |

Причина нарушения |

Средства обнаружения |

В 1 |

В 2 |

В 3 |

С |

|

Маневрирование и подъезд толкача к скреперу |

Потеря функции |

Отказ двигателя |

Есть |

3 |

2 |

2 |

12 |

|

Неупорядоченность движения |

Неисправность системы управления |

Нет |

2 |

4 |

9 |

72 |

|

|

Стыковка скрепера с толкачем |

Неравномерность стыковки |

Непараллельность двух плоскостей стыковочных узлов |

Нет |

7 |

6 |

6 |

252 |

|

Отсутствие стыковочного контакта |

Отказ двигателя |

Нет |

7 |

4 |

6 |

168 |

|

|

Повышенная сила удара при стыковке |

Высокая скорость подъезда толкача |

Нет |

5 |

5 |

9 |

225 |

|

|

Отсутствие системы амортизации при ударе |

Нет |

5 |

7 |

9 |

315 |

||

|

Совместное движение толкача и скрепера |

Потеря выполняемой функции |

Отсутствие контакта при стыковке |

Нет |

5 |

4 |

8 |

160 |

|

Излишние заглубление скрепера |

Есть |

4 |

6 |

8 |

192 |

||

|

Отъезд толкача от скрепера |

Потеря функции |

Отказ двигателя |

Есть |

3 |

2 |

2 |

12 |

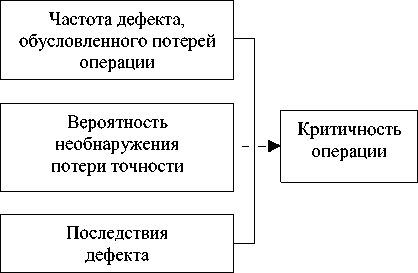

Анализ последней колонки таблицы, содержащей значения критичности операции, показывает, что операция «Стыковка скрепера с толкачом» является наиболее критичной. Этот вывод демонстрирует диаграмма Парето на рисунке 2, где приведены значения критичности рассмотренных операций. Кроме того, сопоставляя рассчитанные значения критичности операций с величиной Ск= 125, можно прийти к этому же выводу.

Для снижения величины критичности операции «Стыковка скрепера с толкачом» целесообразно разработать корректирующие меры. Анализ таблицы 4 (колонки B 1 , В 2 и В 3 ) показывает, что наиболее перспективным направлением повышения безопасности является разработка противоударной защиты операторов в системе «скрепер – толкач» и разработка системы контроля стыковки комплекса «скрепер – толкач», что должно способствовать повышению надежной работы и вероятности обнаружения нарушения операции.

Используя уже описанный подход, можно оценить эффективность разработанных нами корректирующих мер.

Рисунок 2 – Диаграмма Парето, иллюстрирующая наиболее значимую для безопасности операцию

В результате расчета ожидаемая критичность операции «Стыковка скрепера с толкачом» после корректирующих воздействий, связанных с внедрением, разработанного нами толкача будет равна (при отказе) С=4•4•5=80. Следовательно, корректирующие меры эффективны.

Литература. 1. Национальная программа совершенствования и развития сети автомобильных дорог России на период до 2010 г. «Дороги России XXI века» Москва, 2001.

-

2. Аронов, И.З. Статистические методы анализа безопасности сложных технических систем /

-

3. Баранов, Ю. Н. Методический подход по прогнозированию опасности и риска травмирования работников АПК / Ю.Н. Баранов, А.И. Пантюхин, О.В. Тимохин // Вестник КрасГАУ, 2009. – №8. – С. 145-149.

УДК 621.855

И.З. Аронов, Л.Н. Александровская, А.И. Елизаров / М.: Логос, 2001. – С. 232.

В.А. Ламин, аспирант

ФГОУ ВПО «Азово-Черноморская государственная академия»

ПРИВОДНАЯ РОЛИКОВАЯ ЦЕПЬ СЕЛЬСКОХОЗЯЙСТВЕННОГО НАЗНАЧЕНИЯ

Предложена новая конструкция шарнира приводной роликовой цепи. Приведены результаты наиболее характерных отказов зерноуборочных комбайнов Дон-1500Б, проведенные в условиях рядовой эксплуатации комбайнов, а также результаты сравнительного анализа температурного режима шарниров серийной и предлагаемой приводной роликовой цепи.

Цепные передачи с приводными роликовыми цепями занимают одно из ведущих мест среди других видов механических передач большинства современных сельскохозяйственных машин.

Недостатком серийной приводной роликовой цепи [1] является то, что в процессе изнашивания шаги ее звеньев непрерывно увеличиваются. При этом увеличиваются главным образом шаги наружных звеньев, а шаги внутренних звеньев почти не изменяются по величине. Такое различие в неравномерном износе звеньев цепи приводит к увеличению неравномерности вращения приводимых ее рабочих органов, а также способствует созданию дополнительных усилий в ведущей ветви и как в следствии приводит к уменьшению долговечности цепной передачи в целом [2].

Кроме того, детали серийной приводной роликовой цепи лишены полостей для размещения и удержания смазочного материала. Так, в процессе взаимодействия цепи со звездочкой происходит соударение шарнира цепи о зуб звездочки, в результате чего смазочный материал частично вытесняется из зон контакта наружной поверхности валика – внутренней поверхности втулки и наружной поверхности втулки – внутренней поверхности ролика в торцевой зазор и безвозвратно теряется, что обусловливает в шарнире цепи граничную смазку. По истечению определенного периода времени в результате испарения летучих компонентов и образования окислов масляная пленка теряет свои смазочные свойства. При этом граничное трение скольжения переходит в трение скольжения без смазочного материала, в результате чего происходит повышение коэффициента трения и увеличение потерь энергии.

A new hinge design roller chain drive. The results of the most characteristic failures harvesters Don-1500B conducted in an ordinary operation combines, as well as the results of a comparative analysis of temperature series of hinges and the proposed drive roller chain.

Потеря энергии предопределяет повышение температуры шарниров цепи, что ведет к накоплению усталостных повреждений и, в конечном итоге, к разрушению деталей и их соединений до того, как приводная роликовая цепь полностью исчерпает свой ресурс износостойкости [3].

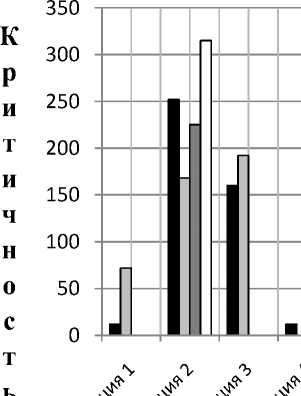

Для выявления наиболее характерных отказов зерноуборочных комбайнов Дон-1500Б в условиях рядовой эксплуатации нами проведены наблюдения [4].

Наблюдения за зерновыми комбайнами Дон-1500Б проводились в хозяйствах Южной зоны в летний период при средней наработке комбайна за сезон около 300 мото-часов. Для получения сравнительных данных наблюдения проводились за 10 комбайнами Дон-1500Б первого года эксплуатации. При этом регистрировался процент отказов на один комбайн по укрупненным узлам: двигателю, молотилке, наклонной камере, жатке, механизмам управления, гидросистеме, а также цепными передачам с приводными роликовыми цепями. На рисунке 1 представлена зависимость процента отказов на один комбайн по укрупненным узлам.

Рисунок 1 – Зависимость процента отказов на один комбайн по укрупненным узлам

Список литературы Анализ видов, последствий и критичности отказов безопасности стыковки «толкач - скрепер»

- Национальная программа совершенствования и развития сети автомобильных дорог России на период до 2010 г. «Дороги России XXI века» Москва, 2001

- Аронов, И.З. Статистические методы анализа безопасности сложных технических систем/И.З. Аронов, Л.Н. Александровская, А.И. Елизаров/М.: Логос, 2001. -С. 232

- Баранов, Ю. Н. Методический подход по прогнозированию опасности и риска травмирования работников АПК/Ю.Н. Баранов, А.И. Пантюхин, О.В. Тимохин//Вестник КрасГАУ, 2009. -№8. -С. 145-149