Анализ влияния на динамику кривошипного пресса технологических схем штамповки

Автор: Телегин В.В., Абдуллах М.Н.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Современные технологии в промышленности и строительстве

Статья в выпуске: 4-3 т.12, 2010 года.

Бесплатный доступ

Рассматривается применение системы dam для оценки уровня динамических нагрузок в главном исполнительном механизме КГШП К8544 при штамповке фланцевых поковок по различным технологическим схемам.

Технологические схемы, фланцевые поковки, технологические нагрузки, динамическая модель

Короткий адрес: https://sciup.org/148199443

IDR: 148199443 | УДК: 621.735.06;

Текст научной статьи Анализ влияния на динамику кривошипного пресса технологических схем штамповки

Разработка новых технологических схем горячей штамповки [1, 2] различных изделий на КГШП позволяет снизить максимальные значения величин технологических нагрузок и в некоторых случаях использовать для изготовления поковок оборудование с меньшим номинальным усилием.

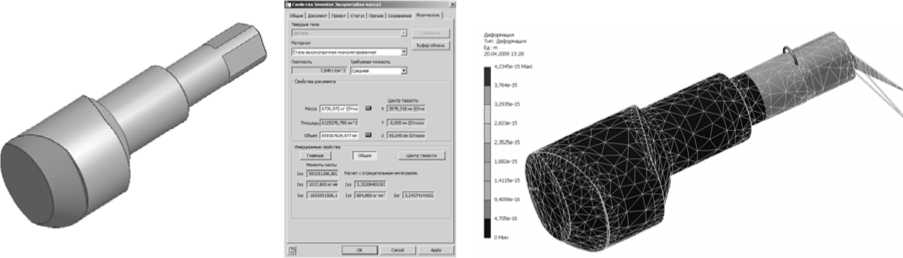

Цель работы: оценка уровня динамических нагрузок в главном исполнительном механизме КГШП К8544 при штамповке фланцевых поковок (рис. 1) по различным технологическим схемам.

Рис.1. Втулка шестерни передней передачи

Традиционная технологическая схема поковки детали “Втулка шестерни передней передачи” предполагает использование горячештамповочного пресса (КГШП) с номинальным усилием не менее 25 МН, например,

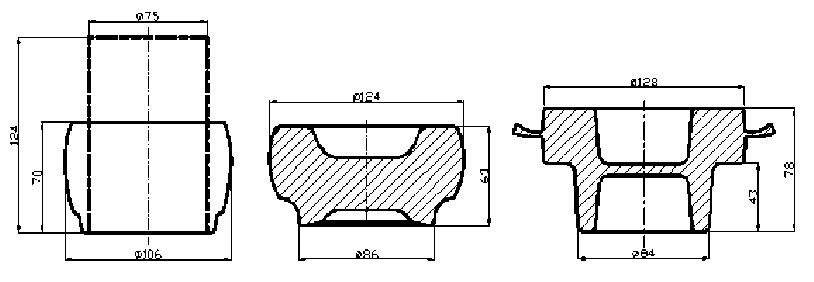

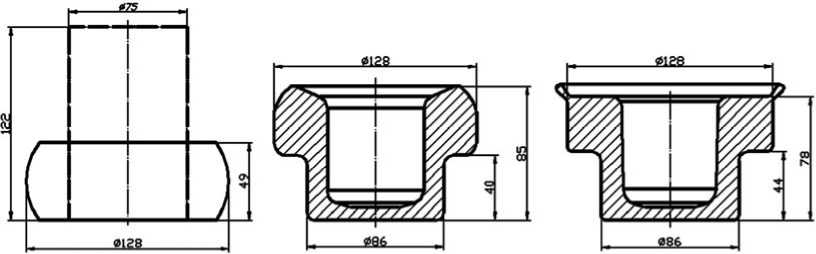

модели К8544. Штамповка при этом осуществляется за три технологических перехода: осадка, предварительная и окончательная штамповка (рис. 2). При разработке новой технологической схемы штамповки этой детали (рис. 3) использован способ, предложенный в работе [1]. Авторами предполагалось, что новый технологический процесс позволит уменьшить нормы расхода металла, снизить усилия штамповки и повысить качество поковки [2].

Расчёт технологических процессов выполнялся с помощью программного комплекса Q-Form-2D/3D при следующих характеристиках заготовки и инструмента:

-

• используемый механический пресс номинальным усилием 25 МН;

-

• Размеры исходных заготовок, диаметр D =75 мм, высота – H = 122-124 мм.

-

• охлаждение в инструменте 1,0 сек;

-

• материалы - сталь 15ХГН2ТА;

-

• температура заготовки 1000оС;

-

• температура инструмента для

осаживания 150оС;

-

• температура инструмента для второй

операции 150оС;

-

• смазка - вода + графит.

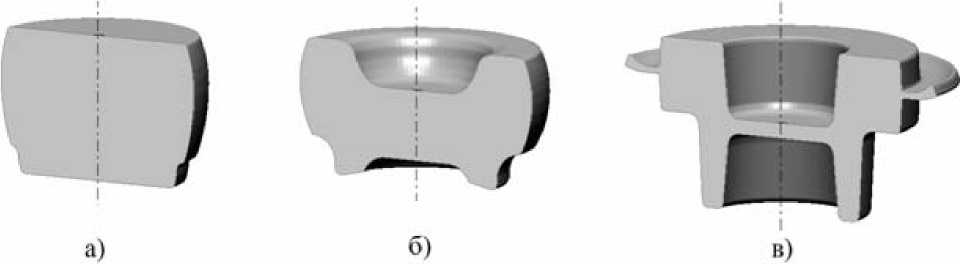

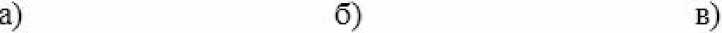

Результаты моделирования по программе Q-Form-2D/3D штамповки поковки по традиционной и новой технологии приведены на рис. 4 и 5. При штамповке фланцевых поковок (рис. 4 и 5) появляется возможность применения горячештамповочного пресса (К8542) усилием 16МН (рис.6), вместо пресса (К8544) усилием 25 МН.

Известия Самарского научного центра Российской академии наук, т.12, №4(3), 2010

Рис. 2. Штамповочные переходы традиционной технологии

Рис. 3. Штамповочные переходы новой технологии

Рис. 4. Технологические переходы традиционной технологии: а - осадка; б - предварительная штамповка; в - окончательная штамповка

Рис. 5. Технологические переходы новой технологии: а - осадка; б - предварительная штамповка; в - окончательная штамповка

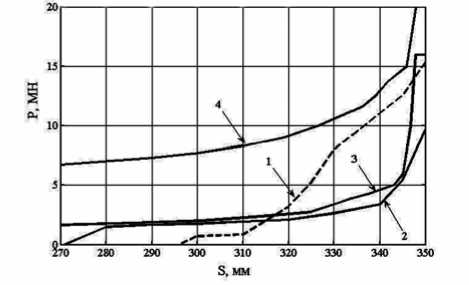

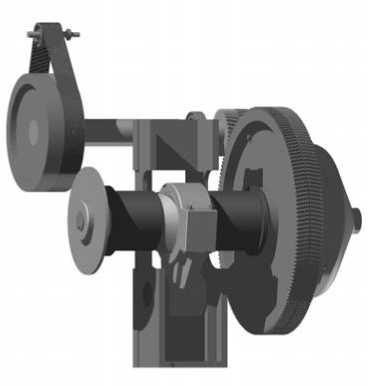

Твёрдотельная модель КГШП показана на рис. 7а, а его динамическая модель на рис. 7б. Упруго-инерционные характеристики динамической модели, моменты инерции, массы и жёсткости с достаточно высокой степенью точности могут быть рассчитаны по их трёхмерным моделям [4]. На рис. 8 показан один из этапов таких расчётов применительно к эксцентриковому валу, выполненный в системе Inventor Professional американской фирмы Autodesk.

Рис. 6. Графики зависимостей суммарного усилия деформации от хода ползуна при штамповке:

1 – традиционной; 2 – новой; 3 – допустимое усилие для пресса 16 МН; 4 – допустимое усилие для пресса

25 МН

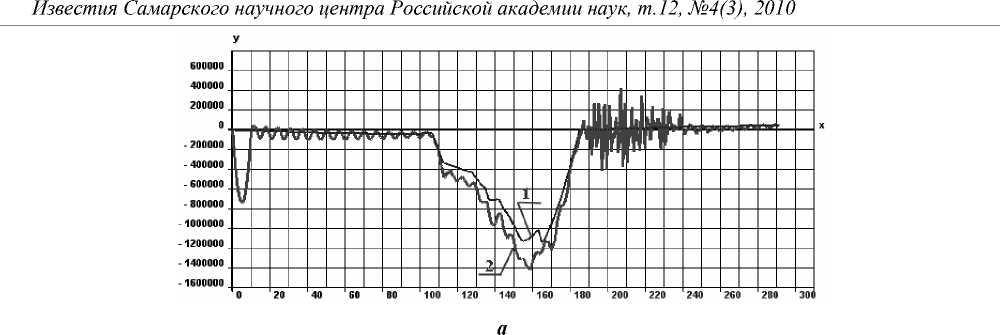

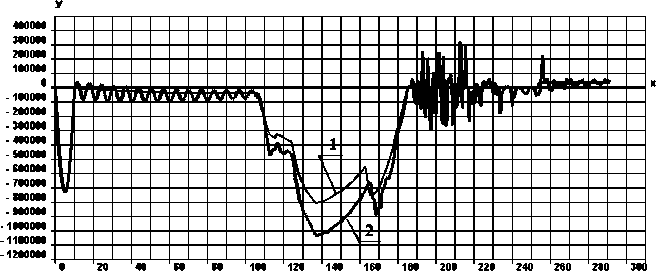

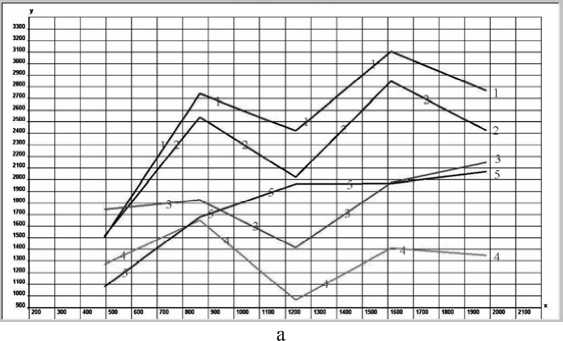

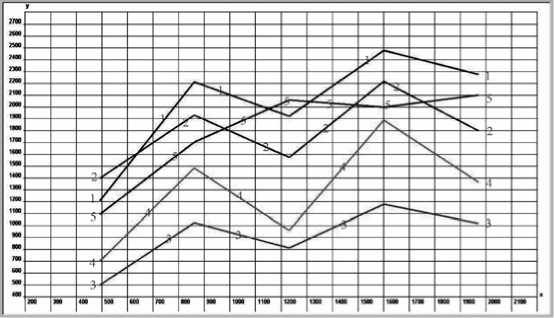

Исследование динамических процессов в КГШП, при реализации технологических операций штамповки поковки детали “Втулка шестерни передней передачи” выполнялся в системе dam [5]. На рис. 9 приведены графики нагрузок на главном вале КГШП К8544 при штамповке фланцевых поковок по различным технологическим схемам в режиме одиночных ходов. Результаты исследования динамики показывают, что максимальная статическая нагрузка на главном вале при использовании новой технологической схемы штамповки в сравнении с традиционной снижается на ≈25% (см. рис. 9а), а максимальная динамическая нагрузка снижается, соответственно, на ≈28% (см. рис. 9б). На рис. 10 приведены графики изменения значений максимального ускорения пол- зуна пресса в зависимости от скорости его работы и величины зазоров в кинематических парах соединений главный вал-шатун, шатун-ползун.

а

б

Рис. 7. Твёрдотельная ( а ) и динамическая ( б ) модели главного исполнительного механизма и его привода КГШП К8544

а б

Рис. 8. пример расчёта упруго-инерционных характеристик фрагмента эксцентрикового вала: момента инерции J 31 ( а ) и жёсткости c 31 ( б )

б

Рис. 9. Нагрузки на главном вале: а – традиционная технология, б – новая технология, 1 – статическая, 2 – динамическая

б

Рис.10. Зависимость максимального ускорения ползуна пресса в зависимости от скорости его работы и степени изношенности кинематических пар в режиме одиночных ходов (а) традиционная технология, (б) новая технология. Величина зазора в соединении шатун – ползун: 1 – 0 мкм, 2 – 50 мкм, 3 – 100 мкм, 4 – 150 мкм, 5 – 200 мкм

Список литературы Анализ влияния на динамику кривошипного пресса технологических схем штамповки

- Володин, И.М. Система основных принципов проектирования процессов горячей объемной штамповки и созданные на ее основе технологий/И.М. Володин, А.А. Ромашов//Кузнечно-штамповочное производство. 2008. №9. С. 19-28.

- Володин, И.М. Моделирование процессов горячей объёмной штамповки: Монография/И.М. Володин. -М.: Машиностроение-1, 2006. 253 с.

- Телегин, В.В. Динамика механизмов многопозиционных холодноштамповочных автоматов: Монография/В.В. Телегин. -Липецк: ЛГТУ, 2006. 204 с.

- Телегин, В.В. Главный исполнительный механизм кривошипного горячештамповочного пресса. Моделирование динамических процессов//В.В. Телегин -Современная металлургия начала нового тысячелетия: сб. науч. тр. VI межд. научно-тех. конф. Часть 1. -Липецк: ЛГТУ, 2009. С. 141-147.

- Телегин, В.В. Исследование динамики кривошипного горячештамповочного пресса в системе dam/В.В. Телегин, М.Н. Абдуллах//Естественные и технические науки. 2010. № 4. С. 252-267.