Анализ влияния параметров механизма поворота на длительность цикла работы драглайна

Автор: Подэрни Роман Юрьевич, Бочаров Роман Александрович, Холиков Муслихиддин Салохиддинович

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Статья в выпуске: 9, 2010 года.

Бесплатный доступ

Выполнен анализ конструкции многодвигательных приводов поворота мощных карьерных драглайнов. Предложена инновационная кинематическая схема двух - двигательного привода поворота, позволяющая снизить динами- ческую нагруженность и уменьшить его цикл черпания на 5-10%. The analysis of a design of multiimpellent drives of turn powerful career dragline is made. The innovative kinematic scheme of two impellent drives of the turn is offered, allowing to lower dynamic loading and to reduce its cycle scoop by 5-10 %.

Карьерный драглайн, поворотное и траекторное движение ковша, забойная производительность, угол поворота драглайна, двух - двигательный при- вод поворота

Короткий адрес: https://sciup.org/140215208

IDR: 140215208 | УДК: 622.015.002.5

Текст научной статьи Анализ влияния параметров механизма поворота на длительность цикла работы драглайна

В общей технологии открытых горных работ при разработке месторождений, сложенных мягкими породами, одними из основных производственных процессов являются вскрышные и перевалочные работы с применением драглайна.

Основой горно – транспортной техники современных карьеров являются мощные карьерные экскаваторы – драглайны (рис. 1), эффективность эксплуатации которых во многом определяет основные техникоэкономические показатели горного предприятия.

Рис. 1. Мощный экскаватор – драглайн

В технической литературе имеются многочисленные сведения о результатах теоретических исследований [1] и опытно – промышленных работах [4] по оценке производительности драглайнов. Однако предлагаемые методы расчета производительности, как правило, не позволяют получить результат, адекватный промышленным данным.

Считается, что при отработке уступа забойная производительность карьерного драглайна зависит от многих взаимосвязанных между собой факторов, например, трудности разработки горной массы, которая оценивается категорией породы или ее прочностью. При разработке, например, влажной глинистой породы, которая налипает на ковш, уменьшается объем последнего и увеличивается продолжительность цикла из-за более длительной разгрузки ковша. В зимних условиях плохо раздробленный мерзлый грунт также снижает коэффициент наполнения ковша.

Забойная производительность драглайна [3] обычно определяется по формуле:

Q = 3600 К^ 1+ Reo Ее , мчас (1)

вол

Tцз Кр где: Е - вместимость ковша, м3;

Rвол - отношение объема призмы волочения к объему ковша;

Т цз - продолжительность цикла поворота верхнего строения драглайнана произвольный угол - ф з , с ;

К н - коэффициент наполнения ковша;

К р - коэффициент разрыхления породы в ковше.

Для реализации рабочего цикла современные карьерные драглайны имеют механизм поворота с индивидуальным приводом, состоящим из двух или более самостоятельных механизмов, работающих на один зубчатый венец. Известно, что поворот драглайна с гружёным ковшом и возврат в забой занимает до 70% длительности рабочего цикла [4]. Следовательно, продол- жительность цикла поворота верхнего строения драглайна в конкретном за- бое на угол - фз следует определять по формуле:

Т цп цз 3,1

1 2,1 з

п

, с

где: Т = t„ +tnz +t„„- продолжительность цикла поворота верхнего строения драглайна на паспортный угол, фп=135°, с, здесь: t4 - длительность черпания, с;

tпг, tпп - длительность поворота верхнего строения драглайна с гру женым и порожним ковшом, соответственно, с.

Забойная производительность драглайна (1) с учетом результата (2) бу- дет иметь вид:

Q 11,1610 3

E К н 1 R вол T цп К р 1 2,1 з п

, м 3 / час

При определении мощности необходимо учесть, что электродвигатели механизмов поворота драглайна работают со знакопеременной нагрузкой. При этом средневзвешенную мощность электродвигателей следует определять для условий разгона и торможения платформы с груженым и порожним ковшом.

При известном моменте инерции вращающихся частей драглайна средневзвешенную мощность двигателя механизма поворота определяют из уравнения кинетической энергии системы «двигатель – платформа» для периодов ее разгона и торможения с груженым и порожним ковшом.

Работа сил инерции при разгоне платформы драглайна равна запасу кинетической энергии его вращающихся частей:

A 0,5 I СУ2 , Нм (4)

где: I – суммарный момент инерции платформы с груженым (или порожним) ковшом, кг м2;

ω – угловая скорость вращения платформы, рад/с .

В качестве двигателей механизма поворота драглайнов используют двигатели постоянного тока с независимым возбуждением, которые при торможениях платформы обычно работают в режимах динамического торможения или противовключения тока. Известно, что режим противовключения является наиболее тяжелым с точки зрения нагрева двигателя. Поэтому при определении работы сил инерции при торможениях следует ориентироваться на данный режим.

Средневзвешенная мощность двигателей механизма поворота составит [3]:

k СУ2 I, +I 1

Nп 1 3лп , Вт(5)

2 N Z /7/ пг ппп где: А^ – коэффициент, учитывающий увеличение момента инерции поворотной платформы драглайна за счет момента инерции якоря электродвигателей k 1,1 [3];

ту – КПД трансмиссии многодвигательного механизма поворота;

I г , I п – моменты инерции поворотной платформы драглайна с груженым и порожним ковшом.

Уравнение (5) с учетом того, что практически tпг≈ tпп иkя 1,1, лп 0,8 , по сле некоторых алгебраических преобразований принимает вид:

Nп Iг + IпJ> , Вт(6)

tпг

В выражении (6) длительность поворота верхнего строения драглайна с груженым ковшом t с учетом уравнения (2) составляет:

tпг 210 Тцпфз,с(7)

В свою очередь момент инерции поворотной платформы драглайна с груженым ковшом определится как:

Iг kг mк +m R2,кгм2

г гкп где: k – коэффициент, учитывающий момент инерции вращающихся частей драглайна (поворотной платформы, стрелы с блоками, ковша с породой и без нее относительно оси вращения платформы) при повороте c груженым ковшом k 1,74[3];

mк , mп – масса ковша и породы, соответственно, кг ;

R - радиус инерции маховых масс поворотной части драглайна, м.

В начале поворота драглайна на выгрузку с груженым ковшом (в конце черпания) машинист осуществляет синхронизацию поворотного и траекторного движения ковша во взаимно перпендикулярных плоскостях. При этом радиус инерции маховых масс поворотной части драглайна равен R= r. Здесь r - наименьший радиус выгрузки (наименьший радиус положения ковша драглайна в конце черпания), определяемый суммой радиусов вращения хвостовой части подкрановых балок и оси пят стрелы [2]. В момент разгрузки ковша R=R4. Здесь R4- наибольший радиус черпания или выгрузки драглайна [2].

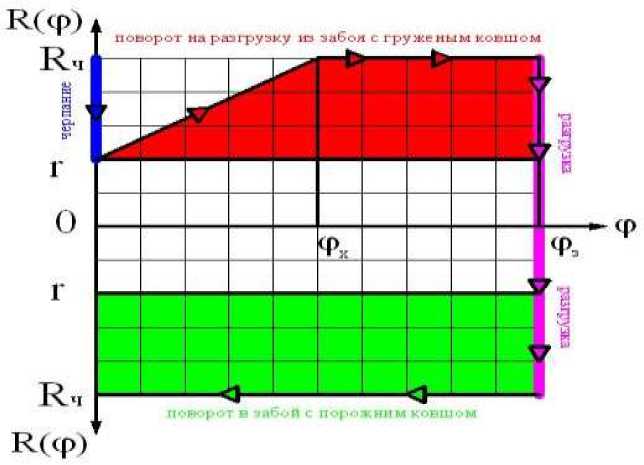

Учитывая то, что радиус инерции маховых масс драглайна принимает максимальное значение R= R4 одновременно с достижением величины угла поворота - ф х , после которого радиус инерции не зависит от конечного угла поворота драглайна – (см. рис.2), то есть:

Rr

R (ф) = r + —— ф, м при 0<ф<фх (9)

з

R = R4, м при фх<ф<ф3 (10)

Рис. 2. Зависимость радиуса инерции - К(ф) от угла поворота драглайна - ф при синхронизации поворотного и траекторного движений

При повороте платформы драглайна с груженым ковшом на разгрузку требуется «травление» тягового каната, поэтому работа тягового механизма протекает при повышенных скоростях, превышающих номинальную на 10 – 20% [3], то есть скорость движения тягового каната при повороте драглайна на выгрузку составит:

д т =(1,14-1,2)9 тд , м / сек (11) где: тд – средняя скорость подтягивания ковша драглайна, м/сек .

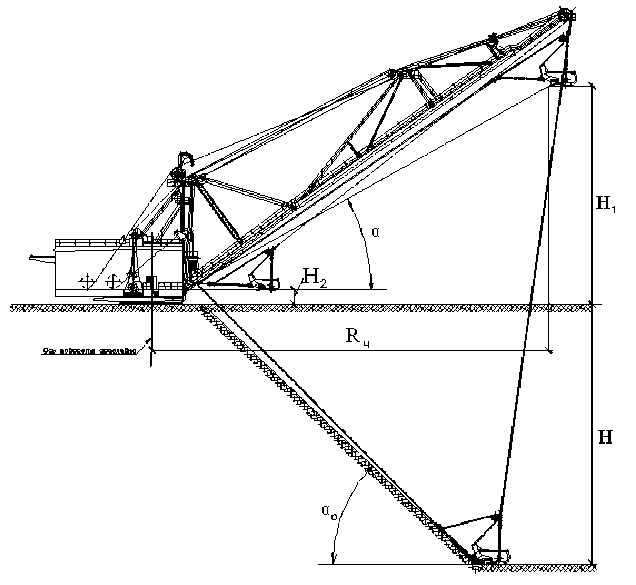

Угол – α , образованный наклоном касательной траектории движения ковша в вертикальной плоскости к горизонтали, в соответствии с расчетной схемой (см. рис.3) определяется из выражения:

6К = arctg

H 1 H 2 R ч

, рад

Соответственно скорость траекторного движения ковша в горизонталь- ной плоскости с учетом уравнения (12) составит:

, м / сек

HH г т cos arctg 1 2

Рис. 3. Расчетная схема определения кинематики траекторного и поворотного движения ковша драглайна

Длительность достижения радиусом инерции величины наибольшего радиуса выгрузки ковша драглайна – Rч при его траекторном движении в горизонтальной плоскости определится как частное от деления R / 19г . С другой стороны длительность достижения радиусом инерции величины наибольшего радиуса выгрузки ковша драглайна – Rч при его поворотном движении определяется как частное от деления ф/ (У . С учетом синхронизации двух движений ковша и с учетом того, что со = n/30 (рад/с) угол поворота – φх, после которого радиус инерции R не зависит от конечного угла поворота драглайна, составит:

фх

30 nR

, cos arctg H H 2 / R ч

рад

здесь: n – число оборотов поворотной платформы драглайна при установившемся движении в минуту, об/мин [2]

Момент инерции драглайна при поворотном движении порожнего ковша в забой определится как:

I п kпmкRч 2, кгм 2 (15)

где: k – коэффициент, учитывающий момент инерции вращающихся частей драглайна (поворотной платформы, стрелы с блоками, порожнего ковша относительно оси вращения платформы) при повороте в забой k 3,75 [3];

Суммируя уравнения (8) и (15) с учетом того, что m kкmп, а mп = р E имеем:

I г + I п ER ч 2 k г 1 + kк _+kпkк , кгм 2 (16)

где: k – коэффициент, характеризующий отношение масс ковша и породы kk =0,4;

р – плотность породы, кг/м3 .

Подставляя в (6) уравнение (16) имеем выражение для определения средневзвешенной мощности механизма поворота драглайна:

N п ER ч 2 k г 1 + kк _+ kпkк ю2 t пг 1, Вт (17)

Для реализации рабочего цикла современные драглайны имеют механизм поворота с индивидуальным приводом, состоящим из двух или более самостоятельных механизмов, работающих на один зубчатый венец.

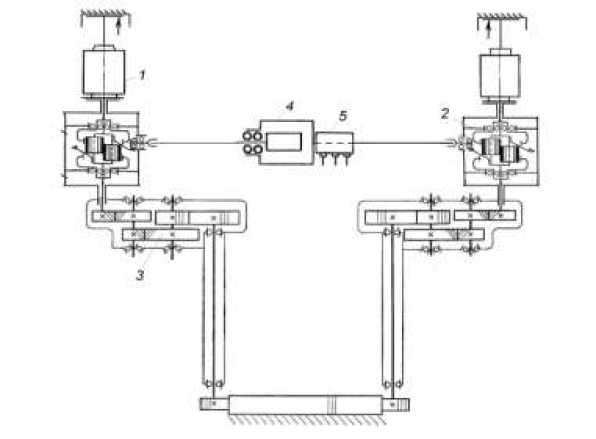

Для устранения этого недостатка нами предлагается инновационная схема двух – двигательного привода механизма поворота драглайна. Она отличается от базовой тем, что валы электродвигателей редукторов драглайна ЭШ 10/70 производства АО «НКМЗ» связаны с входными валами редукторов посредством трёхзвенных дифференциалов 2К-Н, водила которых замкнуты друг на друга через гидромашину (рис. 4).

Рис. 4. Кинематическая схема двух - двигательного привода механизма поворота драглайна инновационной конструкции:

1 – электродвигатель постоянного тока; 2 – трёхзвенный дифференциал 2К-Н; 3 – редуктор базовой конструкции привода; 4 - гидромашина; 5 – гидроколлектор

Механизм поворота верхнего строения экскаватора, содержащий двигатели и два редуктора кинематически связанные с зубчатым венцом, каждый из которых имеет дополнительную ступень, выполненную в виде планетарной передачи, солнечная шестерня которой связана с одной ступенью редуктора, а эпицикл, с другой, при этом водила планетарных передач связаны между собой. Система отличается тем, что с целью повышения надежности и долговечности работы привода, она снабжена гидромашинной объемного действия и рядом гидроаккумуляторов, установленных в магистрали высокого давления. Каждый последующий гидроаккумулятор имеет зарядное давление выше, чему у предыдущего, при этом корпус гидромашины соединен посредством поворотного узла с водилом одного редуктора, а ротор с водиом другого.

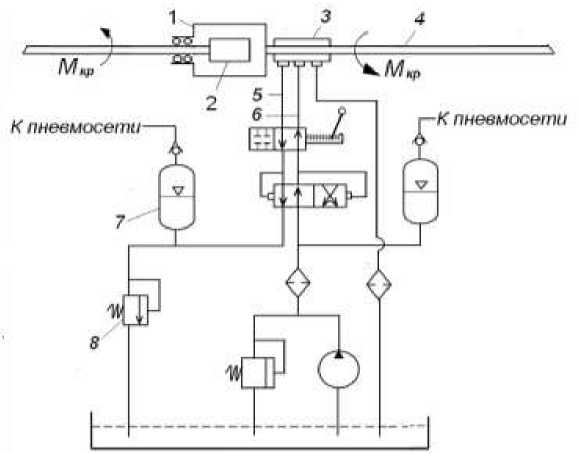

Гидравлическая схема подключения гидромашины приведены на рис. 5.

Рис. 5. Гидравлическая схема подключения гидромашины:

1 – гидромашина; 2 – ротор; 3 - гидроколлектор; 4 - полувал;

5 и 6 – магистрали; 7 - гидроаккумулятор;

8 – предохранительный клапан.

Схема включает гидравлический коллектор – 3 и гидроаппаратуру управления, что позволяет исключить деформационный момент в двухвет-веевой трансмиссии привода. Поворотный узел связывает корпус гидромашины – 1 с магистралями высокого и низкого давлений – 5 и 6 соответственно, которые соединены между собой через предохранительный клапан – 8. В магистрали высокого давления –5 перед предохранительным клапаном – 8 установлен гидроаккумулятор – 7. В процессе работы драглайна, крутящие моменты от двигателей через редукционные ступени редукторов передаются на ведомые шестерни которые, обкатываясь по неподвижному венцу, приводят во вращение поворотную платформу. Благодаря установке предохранительного клапана – 8 в магистраль высокого давления – 5, ротор – 2 не может вращаться относительно корпуса. Таким образом, водило планетарной передачи редуктора в рабочем режиме через коническую передачу-полувал – 4 и гидромашину –1, заторможено моментом, передаваемым через аналогичную кинематическую цепь от водила планетарной передачи редуктора. При увеличении давления в магистрали вследствие увеличения нагрузки гидроаккумулятор – 7 включается в работу.

В стопорном режиме при увеличении момента на роторе – 2 гидромашины – 1 происходит увеличение давления выше установленного предела, срабатывает предохранительный клапан – 8 и ротор – 2 начинает вращаться относительно корпуса, водила освобождаются, и кинематические цепи редукторов размыкаются.

Применение привода механизма поворота верхнего строения, выполненного по предложенной инновационной схеме, позволяет повысить надежность и долговечность работы привода поворота за счет снижения уровня динамических нагрузок в его элементах.

Такое конструктивное решение двух – двигательного привода поворота драглайна позволит снизить динамическую нагруженность и даст возможность увеличить как скорость поворота драглайна с гружёным ковшом, так и возврат его в забой, т.е. уменьшить его цикл черпания на 15%.

Мощность, расходуемая на черпание породы драглайном в соответствии с результатами, полученными в работе [3], определяется следующим обра- зом:

Nч Fк + gE1+ kк sin aо ^Mcos ос о тд,Вт здесь: F – сопротивление породы копанию, Н, равное:

k пут – отношение пути наполнения ковша – l н к длине ковша – l ;

K – сопротивление породы копанию, Н/м2 ;

μ – коэффициент трения ковша о породу μ= 0,6-1,0 [4];

α о – предельный угол откоса α о =300

Что касается отношения объема призмы волочения к объему ковша – R вол , то оно принимается для легких пород равным: R вол = 0,4; для средних пород R вол = 0,3; для тяжелых пород R вол = 0,2 [3].

Средневзвешенная за цикл мощность механизмов драглайна или, что тоже самое сумма выражений (17) и (18) с учетом (19) после алгебраических преобразований будет иметь вид:

+ R вол K F / k пут lKр + g 1+ kк sin ао ^Р cos ао тд

, Вт

Поделив выражение (20) на цикловую производительность драглайна E / Т получим энергоемкость работы драглайна за произвольный цикл:

1+ R вол K F / k пут lK р + g 1+ k к sin ао ^Р cos ао тд

*РR ч 2 k г 1 + kк _+ kпkк 2/ tпг

, Н / м 2 (21)

Запишем баланс мощности за цикл работы драглайна в виде:

Q 3 Hw^N под + N т +N п , (22)

где: N„од, Nm, N„ - установленная мощность приводов механизмов подъема, тяги и поворота соответственно, Вт

Переходя к пределу, решим уравнение (22) относительно забойной производительности – Q . Далее поделив результат на сумму установленных мощностей приводов механизмов подъема, тяги и поворота драглайна получим величину забойной производительности, отнесенную к единице установленной мощности приводов драглайна, которая с учетом выражения (21) бу- дет иметь вид:

-1

, м/с (23)

Вт

0 *

з цз

1+ ^ол Kf 1 k пут^ К р + gg 1+ k к Jin «о + Acos а о &тд + + р R kг 1+ k к_ I- k п k к Ш 2 I t пг

Анализ кинематических (уравнений (9), (10), (12), (13) и (14)) и силовых (уравнений (17), (18), (19), (20) и (23)) параметров современных карьерных драглайнов при отработке забоя свидетельствует, что:

-

- продолжительность цикла поворота верхнего строения драглайна существенно зависит от величины угла поворота – з машины в конкретном забое;

-

- синхронизация траекторного и поворотного движения при повороте верхнего строения драглайна с груженым ковшом на выгрузку происходит до угла поворота – х , после которого радиус инерции R не зависит от конечного угла поворота – з ;

-

- синхронизации траекторного и поворотного движения при повороте верхнего строения драглайна с порожним ковшом в забой вообще не требуется, так как

R ч = сonst ;

-

- величина удельной забойной производительности - Q3 ' ( м / с ) прямо про- Вт

порциональна пути наполнения ковша– l н и обратно пропорциональна сопротивлению породы копанию – K и ее плотности – ρ ; квадрату угловой скорости вращения платформы – ω и конечному углу поворота драглайна в забое – .

Список литературы Анализ влияния параметров механизма поворота на длительность цикла работы драглайна

- Филимонов Н.А. Горные машины для открытых работ: -М: Издательство «Недра», 1967. -304с.: ил.

- Экскаваторы для открытых горных работ. Каталог-справочник, НИИИНФОРМТЯЖМАШ. -М., 1972. -159c.: ил.

- Чулков Н.Н., Чулков А.Н. Расчет приводов карьерных машин. -М.: Машиностроение, 1979, -104 с., ил.

- Подэрни Р. Ю. Механическое оборудование карьеров: Учебник для вузов. -6-е изд., перераб. и доп. -М.: Издательство МГГУ, 2007. -680 с.: ил. (ГОРНОЕ МАШИНОСТРОЕНИЕ).