Анализ влияния скорости электрошлакового переплава на механические свойства и степень загрязнённости неметаллическими включениями конструкционных марок стали

Автор: Ищук Е.И., Грицюк А.А.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металлургия чёрных, цветных и редких металлов

Статья в выпуске: 3 т.25, 2025 года.

Бесплатный доступ

В статье рассматривается влияние увеличения скорости электрошлакового переплава на качество и свойство получаемого металла. Исследование фокусируется на изменении механических характеристик металлопроката и уровня загрязнённости стали неметаллическими включениями при различных скоростях переплава. Анализируются экспериментальные данные, полученные при переплавах конструкционных марок стали, а также делаются выводы о возможных преимуществах и недостатках увеличения скорости процесса. Результаты исследования могут быть полезны для оптимизации технологических параметров электрошлакового переплава в металлургической промышленности.

Электрошлаковый переплав (ЭШП), расходуемый электрод, скорость переплава, механические свойства, неметаллические включения, металлопрокат, производительность, конструкционные марки стали

Короткий адрес: https://sciup.org/147252242

IDR: 147252242 | УДК: 669.187.56 | DOI: 10.14529/met250302

Текст научной статьи Анализ влияния скорости электрошлакового переплава на механические свойства и степень загрязнённости неметаллическими включениями конструкционных марок стали

Современные тенденции развития техники и технологии во многих отраслях промышленности обуславливают повышение требований к качеству и чистоте вовлекаемых металлических конструкций и изделий, что, в свою очередь, приводит производителей металлургического сектора к необходимости реализации ряда технических и технологических мероприятий. Для повышения качества производимой продукции металлурги могут прибегать к изменению состава и качества вовлекаемых материалов, внедрению дополнительных способов обработки металла: вакуумная дегазация при внепечной обработке, рафинирующие переплавы и пр.

Среди отечественных и зарубежных предприятий чёрной металлургии широкое распространение приобрели электрошлаковый и вакуумно-дуговой переплавы как способы значительного повышения качества производимых сталей, по сравнению с методами открытой выплавки. Электрошлаковый переплав (ЭШП) является эффективным способом снижения вредных примесей в стали, содержания неметаллических включений, а также позволяет формировать направленную структуру стальных слитков, что в целом приводит к значительному повышению качества металла и его механических свойств.

В качестве исходного материала при ЭШП обычно применяют расходуемые электроды (РЭ) из первичного металла, который может быть изготовлен литьем, прессованием или сваркой кусковых материалов. Расходуемый электрод плавится в шлаковой ванне за счёт выделения тепла при прохождении электрического тока через неё. Кроме того, шлаковая ванна является рафинировочной средой для снижения содержания вредных примесей и неметаллических включений.

На качество рафинирования стали и структуру получаемого электрошлакового слитка влияет состав и количество шлака, а также электрический режим и скорость наплавления металла (скорость переплава). Установлено, что скорость подачи расходуемого электрода оказывает существенное влияние на электрический режим процесса плавки, с увеличением скорости подачи электрода растёт и величина тока, протекающего через ванну жидкого шлака [1, 2].

Изменение скорости наплавления слитка влияет не только на макро-, но и на микроструктуру: расстояние между осями дендритов, микросегрегацию, величину и форму НВ. Достижение оптимальных результатов по этим показателям представляет собой важную задачу и является основным преимуществом процесса ЭШП [3].

Скорость переплава расходуемого электрода при ЭШП ограничена как по нижнему, так и по верхнему пределу для каждого конкретного случая. При слишком низкой скорости ухудшаются показатели энергетической эффективности процесса и качества поверхности слитка [4]. В свою очередь при высокой скорости плавления образуется глубокая металлическая ванна, ухудшающая условия кристаллизации металла и показатели его загрязнённости. Вследствие этого актуальной задачей является подбор оптимальной скорости электрошлакового переплава для обеспечения баланса между эксплуатационными свойствами стали и качеством поверхности электро-шлакового слитка [5, 6].

В данной работе проведен анализ влияния изменения скорости электрошлакового переплава расходуемых электродов из конструкционной хромоникельмолибденовой марки стали (ГОСТ 4543) на получаемые значения параметров механических свойств проката, а также на степень загрязнённости стали неметаллическими включениями.

Результаты проделанной работы

Опытные работы проводились в цехе спецметаллургии предприятия ООО «НПО Лаборатория специальных сталей и сплавов»

(г. Санкт-Петербург), в состав сталеплавильного комплекса которого входит дуговая сталеплавильная печь (ДСП) номинальной ёмкостью 8 т, агрегат ковш-печь (АКП), установка для вакуумирования стали (УВС), а также участок электрошлакового переплава с установкой ЭШП-4.

Весь объём работ проведен при производстве слитков ЭШП из типовой хромоникельмолибденовой конструкционной марки стали.

Процесс изготовления расходуемых электродов из конструкционной марки стали проходил по следующей схеме: выплавка с окислением в ДСП, внепечная обработка стали на агрегате ковш-печь, вакуумная дегазация на УВС и сифонная разливка в слитки – расходуемые электроды круглого сечения массой 4,3 т.

Электрошлаковый переплав проводили на установке ЭШП-4, оборудованной колпаком для переплава в атмосфере защитного газа – аргона, с использованием флюса тройной системы CaF 2 –CaO–Al 2 O 3 . Переплав расходуемых электродов проводился в кристаллизаторе квадратного сечения (□500 мм). Следует отметить, что различие в формах сечений РЭ и кристаллизатора может приводить к неравномерному распределению тепла, что, в свою очередь, может неблагоприятно сказаться на формировании структуры или качества поверхности слитка.

На момент запуска предприятия в 2020 году компанией-производителем ЭШП INTECO (Австрия) была внедрена базовая технология, в которой для расчёта оптимальной скорости переплава использовалась формула (1) и коэффициент скорости переплава k , равный 1,0–1,1 [7]:

V = k · d эл , (1) где k – коэффициент скорости переплава; d эл – диаметр электрода.

Задаваемые параметры по скорости переплава ( V ) заносятся в автоматическую систему управления установки ЭШП, процесс ведётся в автоматическом режиме, при котором обеспечивается постоянство скорости наплавления слитка и за счёт контроллера погружения обеспечивается поддержание заданного заглубления расходуемого электрода в шлаковую ванну.

В процессе опытно-промышленных испытаний установки ЭШП подбирались такие электрические режимы переплава, при кото- рых выполнялось условие по скорости переплава V0 = 1,1 · dэл, или k0 = 1,1. При применении коэффициента k0 = 1,1 были получены неудовлетворительные результаты с образованием локальных (на рёбрах) или кольцевых пережимов на слитках.

На основании полученных результатов было принято решение о поэтапном увеличении скорости переплава конструкционных марок стали. Значение коэффициента скорости переплава было увеличено сперва до k 1 = 1,2, затем до k 2 = 1,35. Результатом поэтапного увеличения скорости переплава ( V 1 и V 2) стало обеспечение гладкой поверхности слитков с сохранением исходного высокого уровня служебных свойств макро- и микроструктуры металла.

В ходе промышленной эксплуатации установки ЭШП в связи с повышенным спросом на металл электрошлакового переплава закономерным встал вопрос о повышении производительности участка ЭШП. С целью определения изменения свойств получаемой металлопродукции при повышении скорости переплава при ЭШП разработали программу поэтапного повышения скорости переплава конструкционных марок стали. Выполненная работа заключалась в двухэтапном повышении производительности с промежуточной оценкой качества металлопродукции (после сортовой прокатки), а также предполагала проведение по каждому этапу восьми опытных электрошлаковых переплавов, в которых изменяли коэффициент скорости:

-

1) с k 1 = 1,2 на k 2 = 1,35 ( V 1 → V 2 );

-

2) с k 2 = 1,35 на k 3 = 1,45 ( V 2 → V 3 ).

Результаты контроля качества получаемой металлопродукции, производимой из слитков ЭШП, первого этапа повышения производительности показали отсутствие заметного изменения пластических и прочностных свойств металла. Также не выявлено существенного изменения в макро- и микроструктуре металлопроката, содержании неметаллических включений. При этом снижение продолжительности переплава конструкционных марок стали составило 7,4 %. Достигнутая скорость V 3 = 1,35 · d эл электрошлакового переплава конструкционных марок стали была внедрена в серийное производство.

Ко второму этапу повышения производительности установки ЭШП и переходу на скорость V3 = 1,45 · dэл, было проведено достаточное количество переплавов для оценки стабильности внедрённых изменений и набора статистических данных.

В ходе выполнения второго этапа опытной работы были выбраны и переплавлены 8 расходуемых электродов четырёх исходных плавок. Из полученных слитков ЭШП был произведён сортовой металлопрокат круглого сечения диаметром от 53 до 60 мм (после механической обработки).

Сравнение изменения значений производственных параметров выполнено с массивом данных по 66 переплавам аналогичных марок стали при скорости V 2 . Данные по продолжительности процесса опытных плавок ( V 3), а также усреднённые показатели сравнительных плавок со скоростью переплава V 2 приведены в табл. 1.

Исходя из представленных в табл. 1 результатов, можно сделать вывод о сокращении длительности процесса в среднем на 39 мин

(снижение общей продолжительности на 8,4 %). Также отмечено снижение расхода электроэнергии на 5 % на плавках, проводимых с повышенной скоростью переплава.

Для оценки макроструктуры и механических свойств были отобраны пробы от прокатанных заготовок сечением 150 × 150 мм. Полученные результаты, представленные в табл. 2, сравнивались с данными испытаний, полученными от слитков, произведенных со скоростью переплава V 2 .

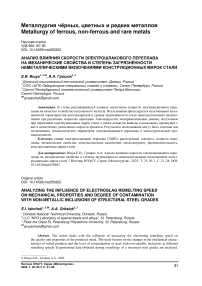

По шкалам ГОСТ 10243 на всех исследуемых образцах центральная пористость (ЦП) оценена в 0,50 балла, а точечная неоднородность (ТН) – в 1,00 балла. На рис. 1 графически представлена зависимость изменения механических свойств заготовки сечением 150 × 150 мм от скорости электрошлакового переплава. На плавках с повышенной скоростью переплава ( V 3 ) отмечен рост показате-

Таблица 1

Таблица 2

Сравнительная таблица изменения продолжительности электрошлакового переплава опытных плавок

Table 1

Comparative table of changes in the duration of electroslag remelting of experimental melts

|

№ испытания |

Общая продолжительность переплава, ч:мин |

Изменение расхода электроэнергии (от среднего), % |

|

1 |

7:01 |

0,9 |

|

2 |

7:04 |

4,6 |

|

3 |

7:14 |

4,4 |

|

4 |

7:08 |

4,7 |

|

5 |

7:02 |

9,1 |

|

6 |

7:00 |

7,4 |

|

7 |

7:01 |

4,5 |

|

8 |

7:04 |

3,1 |

|

ЭШП со скоростью V 2 (объём выборки – 66 сравнительных плавок) |

7:43 |

– |

Сравнение результатов лабораторных испытаний прокатных заготовок сечением 150 х 150 мм

Table 2

Comparison of laboratory test results for rolled blanks with a cross-section of 150 х 150 mm

|

Объём выборки (кол-во плавок), шт. |

Макроструктура, балл |

Предел текучести, кгс/мм2 |

Предел прочности, кгс/мм2 |

Относительное удлинение, % |

Относительное сужение, % |

Ударная вязкость, кгс·м/см2 |

Скорость переплава, кг/ч |

|

|

ТН |

ЦП |

|||||||

|

39 (сравнительные) |

1,00 |

0,50 |

139,95 |

149,60 |

9,92 |

45,77 |

4,96 |

k 2 · d эл |

|

4 (опытные) |

1,00 |

0,50 |

142,04 |

151,55 |

9,88 |

42,54 |

5,19 |

k 3 · d эл |

Примечание. ТН – точечная неоднородность; ЦП – центральная пористость.

Механические свойства, заготовка 150 х 150 мм

текучести, прочности, удлинение, % сужение, % вязкость, кгс/мм2 кгс/мм2 кгсхм/см2

■ к2хбэл 0кЗхбэл

Рис. 1. Диаграмма зависимости механических свойств прокатанной заготовки от изменения скорости переплава

Fig. 1. Diagram of the dependence of the mechanical properties of the rolled blank on the change in the remelting speed лей механических свойств, таких как предел текучести, предел прочности и ударной вязкости и незначительное снижение пластических свойств.

При производстве сортового металлопроката круглого сечения ∅ 53–60 мм также были отобраны пробы для подтверждения соответствия качества металла требованиям технических условий. Результаты лабораторных испытаний представлены в табл. 3. Весь прокат, полученный из опытных слитков, признан соответствующим требованиям технических условий, предъявляемых к продукции.

Для оценки влияния изменения скорости переплава (V2 → V3) на свойства металлопродукции была осуществлена выборка по содер- жанию неметаллических включений (оценка производилась по методу Ш5 ГОСТ 1778), а также по механическим и пластическим свойствам металлопроката из стали аналогичного типа профиля и сечения. Сравнительный массив данных с указанием средних значений по выбранным показателям, полученным при различных скоростях электрошлакового переплава, приведен в табл. 4, оценка загрязнённости стали неметаллическими включениями – в табл. 5.

Средние значения загрязнённости неметаллическими включениями металлопродукции из слитков, произведённых с различной скоростью переплава, приведены в сравнительной табл. 6.

Таблица 3

Результаты лабораторных испытаний проката из опытных слитков ЭШП

Table 3

Results of laboratory tests of rolled products from experimental ESR ingots

|

№ испытания |

Профиль |

Предел текучести, кгс/мм2 |

Предел прочности, кгс/мм2 |

Относительное удлинение, % |

Относительное сужение, % |

Ударная вязкость, кгс·м/см2 |

|

1 |

Круг обточенный_56 |

163,55 |

190,40 |

8,40 |

45,20 |

4,90 |

|

2 |

Круг обточенный_56 |

171,10 |

195,80 |

8,00 |

43,70 |

4,85 |

|

3 |

Круг обточенный_56 |

171,10 |

195,80 |

8,00 |

43,70 |

4,85 |

|

4 |

Круг обточенный_60 |

160,25 |

191,10 |

8,00 |

40,70 |

5,20 |

|

4 |

Круг обточенный_56 |

173,85 |

198,55 |

8,20 |

37,70 |

4,70 |

|

6 |

Круг обточенный_56 |

168,80 |

196,40 |

8,40 |

45,20 |

6,35 |

|

7 |

Круг обточенный_53 |

172,50 |

202,95 |

8,00 |

45,20 |

6,40 |

|

Минимальное значение |

160,25 |

190,40 |

8,00 |

37,70 |

6,90 |

|

|

Максимальное значение |

173,85 |

202,95 |

8,40 |

45,20 |

6,35 |

|

|

Среднее значение |

170,15 |

196,65 |

8,17 |

43,45 |

5,34 |

|

|

Требования ТУ |

150,00 |

180,00 |

8,00 |

35,00 |

4,00 |

|

Таблица 4

Результаты лабораторных испытаний металлопроката ∅ 48–60 мм

Table 4

Results of laboratory tests of rolled metal products ∅ 48–60 mm

|

Коэффициент скорости переплава |

Профиль |

Объём выборки, шт. |

Предел текучести, кгс/мм2 |

Предел прочности, кгс/мм2 |

Относительное удлинение, % |

Относительное сужение, % |

Ударная вязкость, кгс·м/см2 |

|

k 3 = 1,45 |

Круг 53–60 |

7 |

168,74 |

195,86 |

8,14 |

43,06 |

5,32 |

|

k 2 = 1,35 |

Круг 48–60 |

55 |

167,71 |

196,49 |

8,57 |

43,24 |

6,20 |

|

k 1 = 1,20 |

Круг 53–60 |

168 |

170,71 |

197,33 |

8,78 |

42,94 |

5,97 |

|

Требования ТУ |

150,00 |

180,00 |

8,00 |

35,00 |

4,00 |

||

Таблица 5

Оценка загрязнённости металлопродукции из опытных плавок неметаллическими включениями

Assessment of contamination of metal products from experimental melts with non-metallic inclusions

Table 5

|

№ испытания |

Профиль |

CX |

CП |

CН |

C |

ОТ |

ОС |

|

Т |

ребования ТУ |

2 (2,5) |

2 (2,5) |

2 (2,5) |

2 (2,5) |

2 (2,5) |

2 (2,5) |

|

1 |

Круг обточенный_56 |

0,5 |

0,5 |

1 |

0,5 |

2,5 |

2 |

|

2 |

Круг обточенный_56 |

0,5 |

0,5 |

1,5 |

0,5 |

2,5 |

1 |

|

4 |

Круг обточенный_56 |

0,5 |

0,5 |

1 |

0,5 |

2,5 |

1 |

|

5 |

Круг обточенный_60 |

1 |

1 |

1,5 |

0,5 |

2,5 |

1 |

|

6 |

Круг обточенный_53 |

0,5 |

0,5 |

2 |

0,5 |

2 |

0,5 |

|

6 |

Круг обточенный_56 |

0,5 |

0,5 |

2 |

0,5 |

2 |

0,5 |

|

7 |

Круг обточенный_56 |

0,5 |

0,5 |

2 |

0,5 |

2 |

0,5 |

Примечание. СХ – силикаты хрупкие; СП – силикаты пластичные; СН – силикаты недеформирую-щиеся; С – сульфиды; ОТ – оксиды точечные; ОС оксиды строчечные.

Таблица 6

Зависимость загрязнённости металлопродукции неметаллическими включениями от изменения скорости электрошлакового переплава

Dependence of contamination of metal products with non-metallic inclusions on changes in the speed of electroslag remelting

Table 6

|

Объём выборки, шт. |

Профиль |

CX |

CП |

CН |

C |

ОТ |

ОС |

Коэффициент скорости переплава |

|

7 (опытные) |

Круг 53–60 |

0,65 |

0,6 |

1,6 |

0,5 |

2,3 |

0,9 |

k 3 |

|

44 (сравнительные) |

Круг 46–60 |

0,65 |

0,65 |

1,74 |

0,73 |

1,84 |

0,68 |

k 2 |

На четырёх опытных плавках отмечено наличие точечных оксидов, соответствующих максимальному баллу, равному 2,5, что соответствует верхней границе требований ТУ, но превышающий средние значения для металлопродукции по серийной технологии (среднее значение 2,3 балла против 1,84 балла).

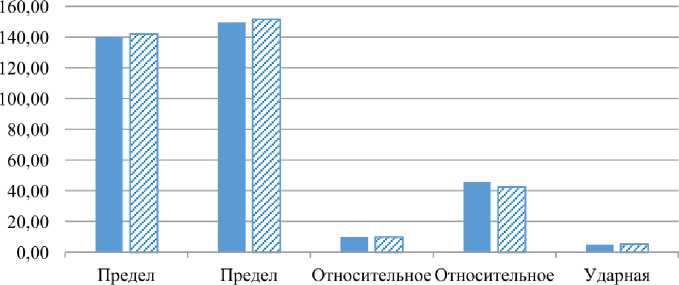

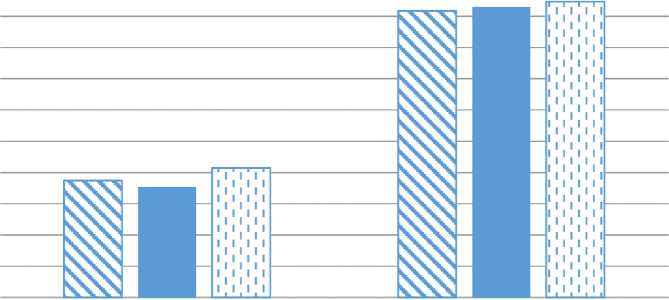

На рис. 2 и 3 представлена зависимость изменения механических свойств проката круга ∅ 53–60 мм от изменения скорости переплава ( V 1 → V 2 → V 3 ).

По результатам выполненных работ по определению влияния скорости электрошлако-вого переплава можно сделать вывод, что зна- чения параметров механических свойств металлопродукции из опытных слитков типовой конструкционной марки стали, произведённой со скоростью 1,45 · dэл, остаются на уровне значений параметров металлопродукции из слитков, полученных со скоростью переплава 1,35 · dэл, за исключением ударной вязкости, где результат понизился в среднем на 14 %, но остался на уровне требований технических условий к продукции. Оценка загрязнённости исследуемой стали неметаллическим включениями показала, что все значения соответствуют требованиями технических условий.

В ходе выполнения первого этапа работ

200,00 195,00 190,00 185,00 180,00 175,00 170,00 165,00 160,00 155,00 150,00

Механические свойства, круг 053—60 мм

Предел текучести, кгс/мм2 Предел прочности, кгс/мм2

йкЗхсЬл ик2хдэл

Рис. 2. Механические свойства проката (круг ∅ 53–60 мм) из слитков ЭШП, произведенных при различных скоростях Fig. 2. Mechanical properties of rolled products (round ∅ 53–60 mm) from ESR ingots produced at different speeds

Рис. 3. Пластические свойства проката (круг ∅ 53–60 мм) из слитков ЭШП, произведенных при различных скоростях Fig. 3. Plastic properties of rolled products (round ∅ 53–60 mm) from ESR ingots produced at different speeds

достигнуто снижение продолжительности переплава на 7,4 %, а на втором этапе – на 8,4 %. Сквозное снижение продолжительности (при V 1 → V 3 ) составило 15,2 %.

Описанное в настоящей статье повышение скорости переплава V 2 → V 3 привело к снижению фактического расхода электроэнергии на тонну слитка на 5 %.