Анализ возможностей повышения эффективности процесса термического разложения торфа для получения летучих веществ

Автор: Батраков П.А., Кулагин В.А., Рыжникова Е.А., Пешко М.С.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 6 т.18, 2025 года.

Бесплатный доступ

Изучение торфа как источника энергии и вопросов экологической ответственности требует комплексного подхода. В исследовании рассматриваются плюсы и минусы использования торфа в энергетике, а также особенности его переработки для повышения эффективности. Торф становится важным ресурсом благодаря доступности, низкой стоимости и возможности применения на локальных теплоэлектроцентралях. В рамках данного исследования была разработана методология создания экспериментального стенда, которая позволит изучить процессы выделения летучих компонентов при последовательном нагреве торфа до температуры 1200 градусов Цельсия. Экспериментальные исследования, направлены на оценку выделения газообразных продуктов и других веществ при нагреве торфа до высоких температур, которые играют важную роль. В данной статье подробно описаны основные этапы проведения экспериментов и аргументирована важность использования экспериментальных методов для получения достоверных данных. В исследовании особое внимание уделяется вопросам безопасности при проведении экспериментов и разработке физической модели процесса выделения газов и паров при термическом разложении топлива. В работе проводится анализ влияния температурных параметров и продолжительности процесса на состав выделяемых газов и паров. Полученные результаты будут иметь большое значение для оценки потенциальных рисков и оптимизации технологических режимов, направленных на повышение эффективности торфа в качестве топлива. В работе также рассматривается автоматизация экспериментальной установки с использованием современных датчиков и измерительных приборов. Описаны функции датчиков по контролю параметров процесса (температуры, давления, влажности, концентрации газов), сбор данных, калибровка, валидация и обеспечение безопасности. Представлена структура автоматизированной системы из трёх уровней: полевого, управленческого и сбора данных, реализованных с помощью SimInTech и контроллера Siemens S7–1214 PN. Эта система позволяет настраивать параметры, контролировать их выполнение, фиксировать данные и повышать точность, безопасность и воспроизводимость экспериментов при разработке технологий получения горючих газов.

Торф, пиролиз, эксперимент, автоматизация, топливо, летучие газы

Короткий адрес: https://sciup.org/146283181

IDR: 146283181 | УДК: 62–626.44

Текст научной статьи Анализ возможностей повышения эффективности процесса термического разложения торфа для получения летучих веществ

В конце XIX – начале XX века в Германии, Швеции, Финляндии и России начался активный процесс использования торфа в качестве топлива. В этих странах были разработаны экспериментальные и промышленные установки для его сжигания. В период с 1920 по 1930-е годы в Финляндии, Швеции и других странах Восточной Европы были построены крупные торфяные электростанции. Во время Великой Отечественной войны торф стал жизненно важным резервным топливом в СССР, особенно в блокадном Ленинграде. Он использовался для отопления и электроснабжения, обеспечивая непрерывность этих процессов. После окончания войны торф продолжал активно применяться для производства электроэнергии и тепла. В 1970–1980-х годах использование торфа в качестве источника энергии стало сокращаться из-за ряда факторов, среди которых можно выделить низкую энергоэффективность, высокую стоимость подготовки и экологические проблемы. Использование торфа приводило к разрушению болотных экосистем и выбросам вредных веществ в атмосферу. В результате технологических ограничений и развития газовой и угольной отраслей торфяная энергетика утратила свою актуальность, и к концу XX века её использование практически прекратилось. Большинство торфяных котельных были закрыты или переведены на альтернативные виды топлива.

Однако в XXI веке использование торфа в качестве топлива в теплоэнергетике снова становится актуальным. Это обусловлено несколькими причинами: во-первых, растёт потребность в возобновляемых и местных источниках энергии. В условиях глобальных усилий по снижению зависимости от ископаемых видов топлива использование местных, возобновляемых ресурсов, таких как торф, приобретает особое значение. Торф – это доступный, возобновляемый и богатый ресурс, особенно в некоторых регионах России. Площадь болот в России составляет примерно 1,2–1,3 миллиона квадратных километров, это около 8–9 % от общей площади страны [1]. Использование торфа способствует укреплению энергетической безопасности и разнообразию источников энергии, особенно в регионах, где его запасы обширны [2]. Это делает энергетическую систему более устойчивой к внешним рискам и возможным перебоям.

В контексте бурного развития технологий активно исследуются и внедряются методы, направленные на оптимизацию процесса сжигания торфа, что способствует значительному повышению его энергоэффективности. Это, в свою очередь, делает торф более конкурентоспособным по сравнению с традиционными источниками энергии. Учитывая важность поиска устойчивых и экологически безопасных источников энергии, особое значение приобретает изучение и использование природных ресурсов, обладающих высокими энергетическими характеристиками. В этом контексте особое внимание уделяется торфу – органическому веществу, которое образуется в результате разложения растительных остатков в условиях высокой влажности и ограниченного доступа кислорода. Этот уникальный материал обладает рядом свойств, которые делают его конкурентом другим углеводородам [3].

Однако его широкое использование сдерживается низкой эффективностью как топлива и экологическими проблемами. Для повышения конкурентоспособности торфа и увеличения его вклада в теплоэнергетику, актуальным становится вопрос получения из него энергоэффективного топлива. Настоящее исследование направлено на повышение эффективности торфа в качестве топлива за счёт теплового разложения и выделения горючих газов. Это обусловлено рядом важных факторов:

-

– экономическая выгода: увеличение выхода тепловой энергии при меньших затратах топлива и ресурсов;

-

– экологическая безопасность: снижение выбросов вредных веществ за счёт более полного и эффективного сжигания и отсутствия твердого остатка;

-

– энергетическая независимость: использование местных ресурсов снижает зависимость от импорта энергоносителей;

-

– развитие технологий: разрабатываемый метод открывает новые горизонты для создания высокоэффективного и экологически чистого топлива. Благодаря внедрению новых подходов и оборудования можно значительно расширить использование торфа в теплоэнергетике, повысив его КПД.

Методология исследования

Торф является важным источником энергии, его теплотворная способность варьируется от 10 до 20 МДж/кг, а при правильной обработке может быть ещё выше [4]. В России широко распространены торфяные месторождения, что делает этот ресурс ценным для регионов с их избытком. Таким образом, учитывая значительные запасы торфа в России и его важное энергетическое значение, возникает необходимость в проведении детальных исследований этого ресурса. В рамках нашего исследования был произведён забор образцов торфяного сырья с торфяного месторождения «Люк-Колен-Еган» (рис. 1). Площадь этого месторождения составляет не менее 50 гектаров, а объём торфяного сырья оценивается в 6,5 миллионов кубических метров.

Рис. 1. Забор образцов торфяного сырья с торфяного месторождения

Fig. 1. Taking samples of peat raw materials from a peat deposit

Участок торфяного месторождения «Люк-Колен-Еган» находится на первой правобережной надпойменной террасе р. Вах. Торфяные залежи на этом участке представлены переходным и низинным типами торфа. Этот участок торфяного месторождения располагается за пределами ранее проведённых детальных и предварительных исследований и полностью соответствует техническим требованиям для производства торфяной продукции. Географические координаты центра участка торфяного месторождения: широта – 61°10'318», долгота – 76°59'535». Оценка ресурсов была проведена по категории Р2. На участке торфяного месторождения можно выделить три фитоценоза: верховой, разнотравно-сфагновый, мезотрофный осоково-гипновый и гетеротрофный фитоценоз с олиготрофными грядами, мезотрофными и евтрофными мочажинами. Данные о количественных и качественных параметрах запасов, полученных в результате прогнозных и детальных геологоразведочных работ, были выполнены в строгом соответствии с «Инструкцией по паспортизации торфяной залежи» РД 153–12.4– 001–99 и «Инструкцией по разведке торфяных месторождений СССР»:

-

– наименование запасов: торф средней и высокой степени разложения с зольностью до 10 %;

-

– средняя глубина без очеса, м: 2,72;

-

– выход при 40 % влаги из тыс. м³ торфа-сырца при 60 % влаги, тыс.т./тыс. м³: 0,164/0,245. Средние значения технических свойств торфа:

-

– степень разложения – 25 %;

-

– зольность – 5 %;

-

– влага – 90,3 %.

Для подготовки добытого торфа к исследованию был предпринят ряд последовательных действий, направленных на приведение его к стандартному и однородному состоянию.

-

1. Сортировка и очистка:

-

– удаление крупных примесей, таких как камни, корни и посторонние включения;

-

– сортировка торфа по глубине сбора.

-

2. Удаление избыточной влаги (сушка):

– обработка образца 10 % раствором азотной кислоты;

– сушка образца до постоянной массы при температуре до 105–110 °C в сушильной камере. Важно обеспечить равномерное высыхание для получения точных результатов.

-

3. Дробление и измельчение – измельчение высушенного торфа до однородной фракции (примерно 1–2 мм). Это обеспечивает однородность образца и облегчает проведение лабораторных анализов.

-

4. Повторный контроль влажности и подготовка к анализу – проверка влажности полученного образца для соответствия требованиям исследования.

-

5. Упаковка и маркировка – размещение подготовленных образцов в герметичные контейнеры или пакеты, фиксирование даты, объёма и других необходимых параметров.

Эти действия позволили получить репрезентативный и стандартизированный образец торфа для проведения лабораторных исследований, направленных на изучение его физикохимических свойств, энергетических характеристик и других параметров (рис. 2).

Полученные образцы обеспечивают основу для проведения дальнейших исследований, направленных на более глубокое изучение свойств торфа и его потенциала в энергетике. По- – 732 –

Рис. 2. Образцы торфа до и после обработки: а – до обработки; б – до обработки под микроскопом; в – после обработки; г – после обработки под микроскопом

Fig. 2. Peat samples before and after treatment: a – before treatment; b – before treatment under a microscope; c – after treatment; d – after treatment under a microscope сле подготовки образца, учитывая его особенности, выявленные на первом этапе работы, приступаем к разработке стенда для эксперимента по выделению летучих компонентов из торфа.

Цель этого эксперимента – получение газообразного топлива на основе разработанной методики проведения данного эксперимента в лабораторных условиях, уделив особое внимание вопросам техники безопасности. Лабораторные исследования торфа требуют соблюдения особых мер предосторожности, направленных на минимизацию негативных экологических последствий и обеспечение устойчивого управления процессом.

В исследовании важна точная количественная зависимость, которая достигается только при полном аналитическом решении, что зачастую невозможно из-за сложности задач и необходимости упрощений, приводящих к ошибкам. Поэтому для прикладных задач используют экспериментальные методы, включающие этапы: формулировка проблемы и гипотезы, обзор литературы, разработка модели, подготовка и проведение эксперимента, анализ и интерпрета-– 733 – ция данных, оформление отчёта и обсуждение дальнейших исследований. В нашем случае мы планируем реализовать первые три этапа и частично четвертый. Проблема с использованием торфа как топлива – выделение летучих газов при сушке, снижающих теплотворную способность. Основные газы – метан, углекислый газ, водяной пар и др. Торф привлекает исследователей благодаря доступности и потенциалу альтернативных источников энергии; вопросы его изучения остаются актуальными.

Гипотеза: при повышении температуры и длительности нагрева в бескислородной среде объем выделяемых газов увеличивается. Для проверки нужно изучить влияние температуры и времени нагрева на газовыделение, контролируя влажность и состав торфа. Предполагается, что при температуре выше 600 °C выделение газов существенно возрастает.

Второй этап – обзор литературы по экспериментальному использованию торфа как источника энергии, его свойствам, методам сжигания и экологическим аспектам:

-

1. Физико-химические свойства торфа

-

2. Методы подготовки торфа к сжиганию

-

3. Выделение летучих газов

-

4. Экологические последствия использования торфа

Исследования, проведенные многими авторами, показывают, что физико-химические свойства торфа могут сильно различаться в зависимости от его происхождения и степени разложения. Например, согласно источникам [5] и [6], торф может содержать значительное количество влаги, достигающее 90 %. Этот фактор сильно влияет на теплотворную способность торфа и его эффективность в качестве топлива. Высокая влажность торфа снижает его эффективность при сжигании.

Экспериментальные исследования выявили различные методы подготовки торфа, которые могут существенно повлиять на его энергетическую эффективность и уменьшить выбросы загрязняющих веществ. В частности, работы [7–9] описывают применение пиролиза и газификации как альтернативных способов сжигания, которые могут повысить выход энергии и снизить выбросы углекислого газа и других загрязняющих веществ.

Исследование процесса выделения летучих газов при нагреве торфа демонстрирует, что их состав напрямую зависит от температуры и длительности нагрева. Как показывают исследования [10], с повышением температуры увеличивается количество выделяемых метана и углекислого газа. Кроме того, в работах [11] отмечается, что важно контролировать условия выделения летучих веществ для минимизации выбросов токсичных соединений, таких как сероводород и аммиак.

Несмотря на потенциальные преимущества использования торфа в качестве топлива, исследования также указывают на экологические риски, связанные с его добычей и сжиганием. Работы [12] исследуют влияние добычи торфа на экосистемы болот и биоразнообразие, а выбросы парниковых газов при сжигании торфа могут способствовать изменению климата [13]. В связи с этим возникает необходимость в разработке и внедрении устойчивых методов управления ресурсами. Современные исследования также направлены на совершенствование технологий, связанных с использованием торфа в качестве топлива. В работе [14] предлагаются комбинированные решения, предполагающие совместное применение биомассы и торфа для повышения общей эффективности и сокращения выбросов.

Анализ литературных источников показывает, что экспериментальные работы, посвященные использованию торфа в качестве топлива, охватывают широкий спектр вопросов – от физико-химических характеристик до экологических последствий. Третий и четвертый пункты представляют собой один из наиболее сложных аспектов, и именно ему посвящена значительная часть данной статьи. Первостепенной задачей, стоящей перед нами, является разработка физической модели процесса.

Процесс выделения летучих газов из торфа при нагревании представляет собой сложный термохимический процесс, включающий в себя разложение органических веществ, высвобождение газов и изменение физико-химических свойств самого торфа. Создание физической модели этого процесса позволяет глубже понять механизмы выделения летучих компонентов и оптимизировать условия сжигания или переработки торфа. Процесс выделения летучих газов из торфяной массы при изменении температурного режима включает в себя два ключевых этапа, каждый из которых отличается своими специфическими физико-химическими особенностями.

На первой стадии процесса происходит первоначальное нагревание и инициирование процесса разложения, который протекает в диапазоне температур от 300 до 400 °C. В этом температурном интервале происходит дегидратация и частичное разложение органических составляющих торфа. Влага испаряется, а некоторые летучие соединения начинают выделяться в окружающую среду. На этом этапе образуются первые газообразные продукты, такие как водяной пар, небольшие количества метана, углекислого газа и других органических соединений. Эта стадия характеризуется постепенным увеличением объёма выделяемых газов, однако их количество остаётся относительно небольшим.

В процессе интенсивного разложения сложных органических веществ, содержащихся в торфе, при температуре выше 400–600 °C происходит их полное разложение. В результате этого процесса образуются значительные объёмы летучих газов, таких как метан (CH 4 ), этан (C2H6), углекислый газ (CO2), водяной пар (H2O), аммиак (NH3), летучие органические соединения и ароматические углеводороды. Этот процесс сопровождается экзотермическим разложением, что приводит к дальнейшему повышению температуры внутри образца. Количество выделяемых газов достигает максимума, что связано с полной деградацией органической матрицы торфа.

Общий ход процесса зависит от таких факторов, как скорость нагрева, влажность торфа, его состав и условия окружающей среды. При повышении температуры выше 600 °C объём выделяемых газов обычно уменьшается, так как большинство органических веществ разлагается, и возможно начало процессов пептизации или карбонизации остатков. Таким образом, эти два этапа представляют собой переход от начальной стадии дегидратации и частичного распада к интенсивному разложению и максимальному выделению летучих компонентов при термическом воздействии на торф.

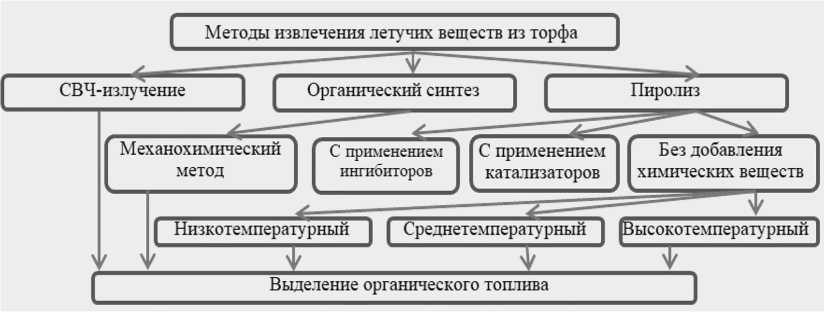

Для разработки физической модели процесса выделения летучих газов могут быть использованы разнообразные подходы. В целях оптимизации дальнейшей работы мы разработали классификатор, позволяющий систематизировать полученные знания (рис. 3). Основываясь на предложенной нами классификации, мы остановились на методе пиролиза, который может быть реализован как с применением ингибиторов, так и без них. Введение ингибиторов в данном случае заключается в преобразовании процесса карбонизации в процесс метаногенеза.

Рис. 3. Классификация методов извлечения летучих веществ из торфа

Fig. 3. Classification of methods for extracting volatile substances from peat

На этапе планирования и подготовки необходимо систематизировать результаты анализа научно-технической литературы для определения наиболее подходящего метода исследования торфа как топлива. В частности, следует выбрать между графическими, аналитическими и графоаналитическими методами. Графические методы основаны на визуализации данных с помощью графиков, диаграмм и других наглядных средств, что способствует выявлению структуры, состава и закономерностей в свойствах торфа. Аналитические методы позволяют точно определить физико-химические характеристики, состав и степень разложения органических веществ торфа, что важно для оценки его качества как топлива. Графоаналитические методы сочетают визуальное представление данных с аналитическим анализом, обеспечивая наглядность результатов и возможность интерпретации закономерностей в свойствах торфа, его происхождении и изменениях в процессе формирования. Выбор метода зависит от целей исследования и специфики анализируемых характеристик. В рамках данного исследования мы рассматриваем третий метод, который позволяет полностью понять все реакции, происходящие в ходе эксперимента.

Для выделения летучих газов был выбран метод пиролиза, который позволяет получить синтез-газ при различных температурных режимах. Подробно сравним и опишем основные виды пиролиза:

-

– медленный пиролиз проводится при сравнительно низких температурах – от 350 до 450 о С – и занимает значительное время. Газ, получаемый в результате медленного пиролиза, должен содержать от 10 до 25 % водорода (H 2 ), от 15 до 25 % монооксида углерода (CO), от 8 до 15 % метана (CH 4 ), а также небольшие доли этана, пропана, этанола и ацетилена [15];

-

– быстрый пиролиз, осуществляемый при температурах в диапазоне от 450 до 600 °C в условиях отсутствия кислорода, ускоряет процесс разложения, приводя к образованию значительного количества газообразных веществ, среди которых присутствует синтез-газ [15]. Основной целью быстрого пиролиза является получение топлива из лигноцеллюлозной биомассы, которое представляет собой эффективную альтернативу традиционным видам топлива;

-

– мгновенный пиролиз представляет собой метод быстрой переработки биомассы посредством интенсивного нагрева, при котором реакция протекает в течение нескольких секунд или даже меньшего времени. Для достижения столь высоких скоростей нагрева требуется исполь- – 736 –

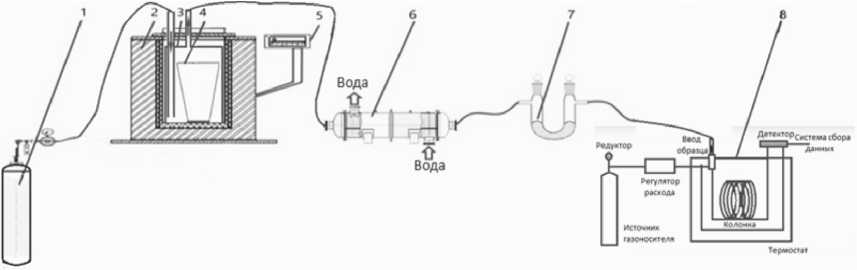

Рис. 4. Технологическая схема установки: 1 – баллон аргона; 2 – печь; 3 – стакан; 4 – тигель с торфом; 5 – терморегулятор; 6 – теплообменник; 7 – осушитель; 8 – хроматограф

Fig. 4. Technological scheme of the installation: 1 – argon cylinder; 2 – furnace; 3 – glass; 4 – crucible with peat; 5 – thermostat; 6 – heat exchanger; 7 – dehumidifier; 8 – chromatograph зование специальной конструкции реактора, такой как потоковый реактор или реактор с псевдоожиженным слоем. Данный способ нами не будет рассматриваться [16].

Учитывая всё вышесказанное, планируем исследовать как медленный, так и быстрый пиролиз. Однако для более глубокого понимания процесса мы не ограничимся температурой в 600 °C. Вместо этого мы проведём дополнительный этап, на котором будет постепенный нагрев до 1100 °C с регулярным анализом выхода летучих газов. Для проведения эксперимента была разработана установка, представленная на рис. 4.

Пиролиз осуществляется в муфельной печи, максимальная температура нагрева которой составляет 1150 °C. Этот метод служит для деструкции С-Н связи и выделения углеводородов из торфа. Печь оснащена регулятором температуры с шагом в 10 °C, что позволяет достичь оптимальных условий для проведения пиролиза. В процессе нагревания торфа важно учитывать температурные диапазоны, в которых происходит разложение его органических и неорганических составляющих. Температурный интервал, в котором начинается термическая деструкция торфа, составляет от 160 до 210 °C. В этом процессе гемицеллюлоза разлагается с выделением кислородсодержащих газов и пирогенной влаги, что приводит к уменьшению веса и повышению калорийности сухого остатка.

Следующие две стадии разложения характеризуются разложением целлюлозы и лигнина. Они начинаются в интервалах температур от 260 до 340 °C и от 315 до 400 °C соответственно. В условиях присутствия воздуха процессы, протекающие на второй и третьей стадиях разложения, характеризуются экзотермическим характером. Они сопровождаются интенсивным повышением температуры и существенной потерей горючих компонентов торфа, что является нежелательным при производстве качественного газообразного торфяного топлива.

Для проведения исследований требуется создание в печи инертной среды, способной удалить кислород из системы и предотвратить тление торфа. В качестве такой среды предлагается использовать аргон. Аргон обладает относительно невысоким потенциалом ионизации, составляющим 15,7 В, и в обычных условиях не воспламеняется и не вступает в химические реакции с углеводородами. В процессе исследования аргон будет заполнять всю газовую зону – 737 – реакции. Решение применить аргон было принято на основании анализа научной литературы. В исследовании, представленном в работе [17], аргон в газообразном состоянии использовался в качестве инертного газа для продувки с целью вытеснения воздуха из зоны пиролиза. Это позволило предотвратить нежелательное окисление образца и тем самым повысить точность результатов исследования.

После процесса выделения летучих газов и их удаления из печи, в составе которых присутствует перегретый пар, необходимо осуществить охлаждение газа. Для этого устанавливается теплообменник. В результате на выходе газы имеют температуру, не превышающую 150 °C. После охлаждения влажные газы поступают в зону осушки, где в качестве осушителя применяется магний хлорно-кислый безводный, известный еще как ангидрон или перхлорат магния. Это вещество обладает уникальной способностью поглощать до 60 % воды от своей массы, образуя при этом кристаллогидрат Mg(ClO 4 ) 2 ·6H 2 O. Стоит отметить, что именно ангидрон AR171 отличается высокой химической чистотой, что обеспечивает максимальный эффект при проведении анализов. В результате мы получаем газ, не содержащий примесей воды.

После чего газы направляются для анализа в хроматограф «Хроматэк-Кристалл 5000». Процесс подготовки, а также настройка хроматографа «Хроматэк-Кристалл 5000» с целью анализа горючего газа предполагает осуществление следующих этапов, направленных на обеспечение корректной работы хроматографа, газовых линий, детекторов и источников питания. В рамках подготовки осуществляется установка и проверка газовых баллонов, в нашем случае для инертной среды в газоанализаторе будет применяться чистый азот, так как аргон является инертной средой при проведении эксперимента, содержащей газы-носители, для ионизационной горелки используется вспомогательный газ, водород. В нашем случае его будем получать с помощью топливного элемента.

Важным этапом является подключение и проверка датчиков давления, температуры и потоков газа. Далее следует подготовка образцов, которая включает в себя отбор проб с использованием герметичных сосудов или пробоотборных систем. Затем происходит настройка системы и выбор условий анализа, включая установку оптимальных параметров колонки, детектора и режимов работы. Важным аспектом является настройка потоков газа-носителя и вспомогательных газов в соответствии с методикой. Завершающим этапом выступает калибровка хроматографа с использованием стандартных газовых смесей, содержащих известные компоненты, такие как метан, этан и пропан. Данный этап сопровождается рядом подготовительных мероприятий.

Первоначально следует осуществить ввод стандартных образцов в систему, выбрав соответствующие условия анализа. Затем необходимо зарегистрировать пики на хроматограмме для каждого компонента. Далее следует построить калибровочные графики, которые представляют собой зависимость площади пика от концентрации компонента. После этого необходимо проверить линейность отклика и точность калибровки. Затем следует провести контрольные измерения и проверить точность полученных результатов. Для подтверждения корректности калибровки необходимо провести анализ контрольных образцов. В случае обнаружения отклонений от нормы необходимо зарегистрировать соответствующие поправки или корректировки в настройках. После завершения подготовительных мероприятий можно приступать к анализу – 738 – проб. Правильная подготовка и точная калибровка позволяют получить достоверные результаты определения состава.

После сборки установки следует принять во внимание вероятность утечки, поэтому необходимо обеспечить полную герметичность установки, а после сборки и перед запуском провести проверку на герметичность. В наши дни ни один эксперимент не может быть проведён без использования датчиков и измерительных приборов. Эти устройства играют ключевую роль в экспериментальных установках, обеспечивая точность, надёжность и воспроизводимость получаемых данных.

Вот несколько причин, почему они так важны:

-

1. Мониторинг параметров процесса: датчики позволяют в режиме реального времени отслеживать важные параметры, такие как температура, давление, влажность, концентрация газов и другие физико-химические характеристики. Это даёт возможность контролировать условия эксперимента и вносить необходимые изменения.

-

2. Сбор данных: измерительные приборы обеспечивают сбор количественных данных, которые необходимы для анализа и интерпретации результатов эксперимента. Без точных измерений невозможно провести корректный анализ и сделать обоснованные выводы.

-

3. Калибровка и валидация: датчики служат для точной настройки оборудования и подтверждения достоверности результатов экспериментов. Это критически важно для обеспечения надёжности и точности получаемых данных.

-

4. Автоматизация процессов: современные датчики могут быть интегрированы в системы автоматического управления, что позволяет минимизировать вмешательство человека и повысить эффективность экспериментов. Автоматизация также позволяет проводить длительные эксперименты без постоянного контроля со стороны исследователей.

-

5. Безопасность: датчики служат для мониторинга условий безопасности. Они способны сигнализировать о превышении допустимых значений параметров, что позволяет предотвратить аварийные ситуации.

-

6. Оптимизация процессов: данные, полученные с помощью датчиков, позволяют анализировать эффективность различных условий проведения эксперимента. Это может помочь оптимизировать процессы для достижения наилучших результатов.

-

7. Воспроизводимость результатов: точные измерения, выполненные с использованием надёжных датчиков, позволяют другим исследователям воспроизводить эксперименты и проверять полученные результаты. Это является важной составляющей научного метода.

-

8. Анализ динамики процессов: некоторые процессы требуют наблюдения за изменениями во времени, например кинетика реакций. Датчики позволяют фиксировать динамику изменений параметров, что необходимо для понимания механизмов протекания процессов.

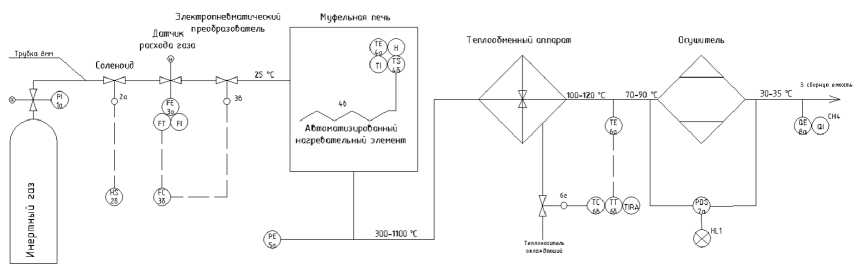

Таким образом, датчики и измерительные приборы являются неотъемлемой частью экспериментальных установок. Они обеспечивают точность измерений, безопасность проведения экспериментов и возможность анализа полученных данных. Для улучшения качества научных изысканий и более глубокого понимания изучаемых процессов в разрабатываемой модели также предусмотрен процесс автоматизации производства горючих газов, который можно разделить на несколько этапов (рис. 5):

-

– подготовка инертного газа и его подача с заданным расходом в реактор;

Рис. 5. Функциональная схема автоматизации технологического процесса получения горючего газа из торфа

Fig. 5. Functional diagram of automation of the technological process of obtaining combustible gas from peat

-

– ключевой этап процесса, сопровождающийся образованием горючих газов;

-

– охлаждение и осушение образовавшихся газов с последующим их анализом.

Первый этап представлен контурами 1, 2 и 3. Контур 1 реализован газовым редуктором (1а) для ручного перекрытия источника инертного газа и контроля давления в линии показывающим прибором по месту. Контур 2 реализует быстродействующее отсечение подачи инертного газа через соленоидный клапан (2а). Управление осуществляется вручную с кнопочного поста (2б) или программно по заданному алгоритму. Контур 3 обеспечивает измерение, преобразование и вывод текущего расхода (3а), расчет управляющего воздействия (3б) на электроп-невматический преобразователь (3в), обеспечивающий пропорциональное изменение расхода в зону реакции.

Второй этап технически представлен муфельной печью со встроенным термопреобразователем (4а) и задающим устройством, позволяющим реализовать необходимые программы нагрева (4б). Встроенный нагревательный элемент (4в) обеспечивает нагрев зоны реакции до 1200 °C. На выходном патрубке датчик давления (5а) необходим для контроля хода интенсивности процесса выделения горючих газов. При необходимости может использоваться в цепях аварийной остановки процесса при превышении давления за установленный порог. Третий этап осуществляет охлаждение полученных газов до 100 °C в теплообменном аппарате, использующем холодную воду в качестве охлаждающего теплоносителя с применением термопреобразователя (6а) с вторичным преобразователем (6б) на выходе вместе с регулятором температуры (6в), управляющим регулирующим клапаном (6г) по теплоносителю. Остывший газ далее проходит этап осушки, где измеряется перепад давления (7а) для контроля состояния осушителя. И в заключение производится анализ газоанализаторами (8а) собранного в коллекторе горючего газа.

Рассмотрим более подробно выбор оборудования, удовлетворяющего функциональным требованиям технологического процесса. Для позиции 1а выбран редуктор аргоновый У-30/ АР-40 с ротаметром, позволяющий регулировать общее давление в линии питания с одновременным контролем давления и расхода. Прибор обеспечивает максимальную пропускную способность до 40 л/мин и давление в баллоне до 24 МПа. Соленоидный клапан (поз. 2а) – 740 –

TorkS1021 (НО) выбран нормально закрытого исполнения непрямого действия, обеспечивает отсекание подачи аргона в зону реакции. Способен пропускать до 62 литров в минуту для Ду 15 (1/2») с максимальным перепадом давления 16 бар. Для точного измерения, подаваемого в зону реакции расхода аргона, выбран цифровой датчик потока SMC PFM750S-C8-F. Датчик 3а обеспечивает измерение расхода в диапазоне от 1 до 50 л/мин, индикацию измеренного расхода на встроенном экране и ручную регулировку расхода газа с пропорциональной зависимостью. Для связи с автоматизированной системой управления используется токовая петля 4–20 мА. При необходимости задания расхода по более сложным программам или производства корректировки с учетом изменяющихся параметров в ходе технологического процесса предусмотрен электропневматический регулятор SMCITV1050–01F1N-Q (поз. 3в). Управление расходом газа осуществляется через токовую петлю 4–20 мА по пропорциональному закону. Задание, поддержание и индикация температуры внутри зоны реакции осуществляется встроенными в печь средствами (поз. 4а, 4б и 4в) вместе с нагревательными элементами. Для интеграции в общую систему управления ходом технологического процесса предусматривается общепромышленный интерфейс связи. На выходе из зоны реакции 5а располагается высокотемпературный датчик давления SI-2088. Выбранный прибор способен работать при температуре измеряемой среды до 850 °C и обладает универсальным интерфейсом 4–20 мА для интеграции с системой управления. Контур 6 обеспечивается термопреобразователем резистивным сенсором ДТС145М-PT100.0,25.60.И [4], обладающим наивысшей точностью в интересующем диапазоне температур и невысокой ценой в сегменте промышленных датчиков с чувствительным элементом на базе Pt100. В термопреобразователь уже встроен вторичный преобразователь на токовую петлю 4–20 мА. Значение температуры непрерывно контролируется алгоритмом регулятора 6б, и при наличии отклонений корректируется изме-

Рис. 6. Структурная схема системы получения горючих газов из торфа

Fig. 6. Structural diagram of the system for obtaining combustible gases from peat нением расхода холодного теплоносителя через пропорциональный клапан 6 г. Для контроля состояния осушителя используется реле дифференциального давления (20–200 Pa) LF32–02 BVM LF32–02 (поз. 7а).

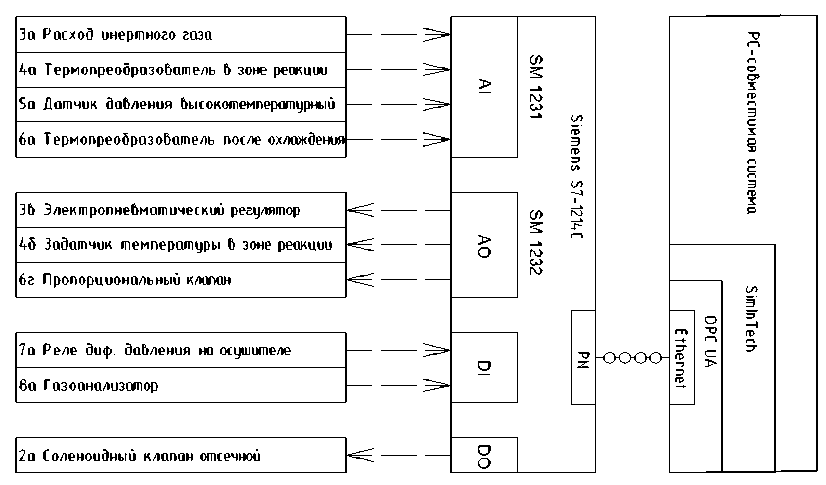

Организация автоматизированной системы управления технологическим процессом предлагается в классическом трехуровневом виде (рис. 6): полевой, уровень управления и верхний уровень сбора и обработки исследовательских данных. Выбор системы верхнего уровня в виде PC-совместимой системы с SimInTech обусловлен удобством обработки данных, полученных в ходе эксперимента. Связь между средой SimInTech и системой управления промышленного исполнения возможна через протокол OPC UA.

Выбор контроллера SiemensS7–1214 PN обсусловлен его универсальностью и невысокой ценой. В корзине контроллера установлен набор сигнальных модулей ввода-вывода (SM1231 и SM1232), обеспечивающих обработку полевых аналоговых сигналов типа 4–20 мА. Автоматизация обработки научных данных и контроль за технологическим процессом предлагается реализовать на базе SimInTech. Для двухсторонней передачи данных между Siemens S7–1200 и средой SimInTech используется протокол OPC UA поверх сети Ethernet. Все программное обеспечение по мониторингу, сбору и анализу исследовательских данных реализовано на базе модели общего вида среды SimInTech и обладает следующим функционалом:

-

1. Запуск/останов технологического процесса.

-

2. Задание требуемого расхода инертного газа в зону реакции.

-

3. Контроль выходов значения расхода газа за допустимые пределы. Настройка параметров контура поддержания расхода газа.

-

4. Задание требуемой температуры в печи в зависимости от требуемых условий проведения технологического процесса.

-

5. Контроль параметра температуры в зоне реакции.

-

6. Выбор уставки поддерживаемой температуры уходящих из зоны реакции исследуемых газов. Настройка параметров контура поддержания температуры.

-

7. Индикация и отображение состояния осушителя.

-

8. Регистрация и отображение параметров концентрации исследуемых газов.

-

9. Регистрация и хранение всех исследуемых значений (температуры, расход, давления, управляющие воздействия) для их дальнейшей обработки.

-

10. Первичная обработка полученных данных в ходе исследования и формирование отчетов.

Результаты эксперимента и обсуждения

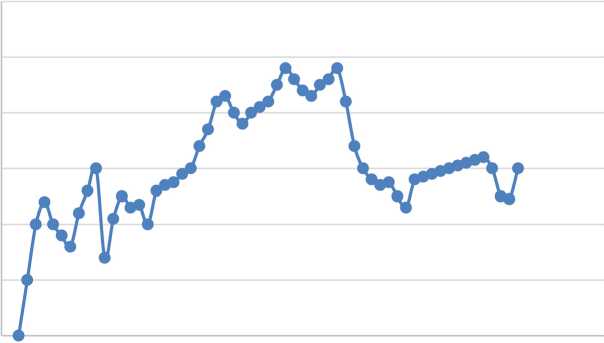

После сборки и настройки основного оборудования, чтобы убедиться в его корректной работе и достоверности полученных данных, были проведены исследования, касающиеся потери массы. Результаты этих исследований сравнили с опубликованными данными [18] для верификации методики и определения возможных погрешностей. В процессе верификации учитывались такие факторы, как точность измерения температуры и веса, а также стабильность работы оборудования. Были проведены повторные измерения для оценки воспроизводимости результатов, что позволило определить средние значения и стандартные отклонения, свидетельствующие о пределах погрешности. На рис. 7 отображено изменение скорости потери массы при на- – 742 –

0,06

■it 0,05 I—"

S 0,04

CD

§

S

S’ 0,03 н о c и 0,02 о

Я 0,01

О 100 200 300 400 500 600 700

Температура, °C

о

Рис. 7. Изменение средней скорости потери массы в зависимости от температуры

Fig. 7. Change in the average rate of mass loss depending on temperature гревании торфа. В диапазоне температур от 20 до 600 °C скорость этого процесса значительно варьируется, что связано с термической деградацией и разложением органических соединений. Процесс потери массы продолжается на протяжении всего эксперимента, а полученные данные учитывают возможные погрешности измерений, связанные с точностью режима работы печи и весового оборудования, что позволяет более точно интерпретировать результаты исследования. При низких температурах (20–200 °C): на этом этапе скорость потери массы невелика.

В основном происходит удаление влаги и легкоплавких соединений, что сопровождается медленным испарением воды и летучих веществ. Этот период отличается низкой скоростью деградации. Наблюдаются два пика при температуре 50–60 °C и 90–110 °C, что соответствует интенсивному процессу удаления остаточной влаги. При средних температурах (200–400 °C) в процессе активного разложения органических веществ, таких как целлюлоза, гемицеллюлоза и лигнин, происходят важные процессы, включая дегидратацию, декарбоксилирование и распад сложных органических соединений. Эти процессы сопровождаются значительным уменьшением массы. Максимальная скорость наблюдается в диапазоне температур от 300 до 400 °C.

С дальнейшим повышением температуры до 600 °C скорость потери массы начинает снижаться после достижения своего пика. Это связано с тем, что большинство легкоразлагаемых веществ уже было разрушено, и остаются более устойчивые соединения, такие как углеродистые остатки, которые разлагаются медленнее или практически не поддаются разрушению при таких высоких температурах.

Таким образом, скорость потери массы торфа при нагревании возрастает с увеличением температуры от 20 градусов до примерно 300–400 °C, достигая своего максимума в этом диапазоне, а затем снижается при дальнейшем повышении температуры до 600 °C.

Выводы

В данной работе проведён всесторонний анализ процесса выделения летучих газов из торфа при нагревании, а также подробно описана разработка физической модели и экспериментальной установки для его изучения.

Основные результаты исследования можно сформулировать следующим образом:

-

1. Процесс выделения летучих газов из торфа является сложным термохимическим явлением, включающим последовательные этапы: испарение влаги, термическое разложение органических веществ и образование различных газообразных компонентов при определённых температурных режимах. Эти этапы происходят в определённой последовательности и зависят от условий нагрева.

-

2. Для более глубокого понимания механизма этого процесса была разработана физическая модель, учитывающая тепловые, массообменные и кинетические аспекты. Такая модель позволяет оптимизировать параметры переработки торфа, повысить эффективность получения синтез-газов и других продуктов, а также предсказывать поведение материала при различных условиях.

-

3. В качестве метода выделения летучих газов выбран пиролиз, поскольку он обеспечивает возможность точной регулировки параметров процесса – температуры, времени нагрева и режима подачи энергии. Рассматривались различные режимы пиролиза, включая медленный и быстрый, а также планируется проведение исследований при температурах до 1100 °C для более полного анализа выхода газов и их состава.

-

4. Разработанная экспериментальная установка оснащена современными технологическими решениями: использование инертного газа аргона для предотвращения окисления продуктов, системы охлаждения и осушки газов, автоматизированное управление с помощью датчиков и контроллеров. Это обеспечивает высокую точность измерений, безопасность проведения экспериментов и воспроизводимость результатов.

-

5. В рамках автоматизации системы разработана функциональная схема по ГОСТ 21.208– 2013, включающая контуры контроля и регулирования. В ней четко прослеживаются взаимосвязи между приборами и их принадлежность к конкретным участкам технологического процесса. Все приборы выбраны исходя из требований к диапазону работы, точности измерений, условиям эксплуатации и совместимости с АСУТП.

-

6. Также создана структурная электрическая схема по ГОСТ 21.408–2013, которая определяет структуру системы автоматического управления: каналы связи между приборами и АСУТП нижнего уровня. Для проверки совместимости устройств указаны точные маркировки приборов и их документация; выбран ПЛК с модулями ввода/вывода для реализации алгоритмов автоматизации. Результаты пуско-наладочных работ и испытаний будут опубликованы в последующих публикациях в соответствии с разработанными методиками испытаний, что обеспечит подтверждение работоспособности системы.

Проведённое комплексное исследование, включающее теоретическое моделирование и использование автоматизированных экспериментальных установок, позволяет более точно изучить процессы выделения летучих газов из торфа. Это открывает перспективы для разработки эффективных технологий переработки торфа как топлива или сырья для химической промышленности.

Таким образом, представленная работа демонстрирует системный подход к изучению сложных термохимических процессов переработки торфа: использованы современные методы моделирования для описания поведения материалов при нагревании, а также автоматизированные системы контроля и управления для повышения точности экспериментов. Такой подход способствует глубокому пониманию механизмов разложения торфа, выявлению ключевых факторов эффективности переработки и позволяет оптимизировать технологические параметры.

Применение современных методов анализа данных дает возможность не только оценить текущие показатели эффективности процессов, но и разработать рекомендации по их улучшению – что особенно важно для повышения экологической безопасности, снижения затрат энергии и увеличения выхода ценных продуктов.

На основе полученных данных запланированы дальнейшие экспериментальные этапы: проведение новых опытов с учётом выявленных факторов; доработка экспериментальных установок для повышения их точности и надежности; настройка систем автоматического регулирования параметров процесса. Такой системный подход обеспечит повышение качества исследований и их практическую применимость в промышленной переработке торфа. Работа создает прочную основу для развития технологий переработки торфа: повышает их эффективность, экологическую безопасность и внедрение автоматизированных систем управления в производственные процессы.