Анализ возможностей повышения эффективности процесса термического разложения торфа для получения летучих веществ

Автор: Лисовский Н.А. Мурко, В.И., Карпенок В.И., Матюшенко А.И.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 6 т.18, 2025 года.

Бесплатный доступ

Изучение торфа как источника энергии и вопросов экологической ответственности требует комплексного подхода. В исследовании рассматриваются плюсы и минусы использования торфа в энергетике, а также особенности его переработки для повышения эффективности. Торф становится важным ресурсом благодаря доступности, низкой стоимости и возможности применения на локальных теплоэлектроцентралях. В рамках данного исследования была разработана методология создания экспериментального стенда, которая позволит изучить процессы выделения летучих компонентов при последовательном нагреве торфа до температуры 1200 градусов Цельсия. Экспериментальные исследования, направлены на оценку выделения газообразных продуктов и других веществ при нагреве торфа до высоких температур, которые играют важную роль. В данной статье подробно описаны основные этапы проведения экспериментов и аргументирована важность использования экспериментальных методов для получения достоверных данных. В исследовании особое внимание уделяется вопросам безопасности при проведении экспериментов и разработке физической модели процесса выделения газов и паров при термическом разложении топлива. В работе проводится анализ влияния температурных параметров и продолжительности процесса на состав выделяемых газов и паров. Полученные результаты будут иметь большое значение для оценки потенциальных рисков и оптимизации технологических режимов, направленных на повышение эффективности торфа в качестве топлива. В работе также рассматривается автоматизация экспериментальной установки с использованием современных датчиков и измерительных приборов. Описаны функции датчиков по контролю параметров процесса (температуры, давления, влажности, концентрации газов), сбор данных, калибровка, валидация и обеспечение безопасности. Представлена структура автоматизированной системы из трёх уровней: полевого, управленческого и сбора данных, реализованных с помощью SimInTech и контроллера Siemens S7–1214 PN. Эта система позволяет настраивать параметры, контролировать их выполнение, фиксировать данные и повышать точность, безопасность и воспроизводимость экспериментов при разработке технологий получения горючих газов

Аэромеханическое обезвоживание, срыв поверхностной влаги, угольные частицы, труба Вентури

Короткий адрес: https://sciup.org/146283182

IDR: 146283182 | УДК: 622.7

Текст научной статьи Анализ возможностей повышения эффективности процесса термического разложения торфа для получения летучих веществ

Цитирование: Лисовский Н. А. Исследование процесса срыва воды с угольных частиц аэромеханическим методом / Н. А. Лисовский, В. И. Мурко, В. И. Карпенок, А. И. Матюшенко // Журн. Сиб. федер. ун-та. Техника и технологии, 2025, 18(6). С. 747–754. EDN: YDMPAN сутствуют. При этом достижение приемлемой влажности конечного продукта обеспечивается применением высокоэффективных обезвоживающих машин, как правило, осадительных или осадительно-фильтрующих центрифуг. Однако не всегда удается достигнуть требуемой кондиционной влажности готового продукта, что чревато проблемами с разгрузкой угля из вагонов после их длительной транспортировки в зимний период. Несмотря на пожаро- и взрывоопасность, а также высокую стоимость термической сушки, некоторые компании возвращаются к строительству сушильных отделений [3, 4]. Однако для решения указанной проблемы имеются многочисленные разработки по интенсификации традиционных технологий влагоудаления [5, 6]. В ряду этих методов незаслуженно забыт способ аэромеханического обезвоживания мелких классов углей путем срыва поверхностной влаги угольных частиц в потоке [7–9]. Возможность применения предлагаемого технологического процесса в угольной промышленности была исследована в институте ВНИИгидроуголь (г. Новокузнецк) группой ученых под руководством старшего инженера Подлуцкого Л. Д. В дальнейшем метод аэромеханического обезвоживания угля получил развитие на Украине [10].

Преимуществами метода аэромеханического обезвоживания угля являются:

-

– взрыво- пожаробезопасность, в том числе для углей с высоким выходом летучих веществ, вследствие отсутствия высоких температурных воздействий;

-

– малая энергоемкость и низкая себестоимость процесса вследствие того, что удаляемая влага не переводится в парообразное состояние.

Наиболее приемлемым оборудованием для реализации аэромеханического обезвоживания материала служит труба Вентури. Следует отметить, что аппараты типа трубы Вентури широко используются для пылеподавления в газовых потоках. В этом случае запыленный поток подается в горловину трубы Вентури, в которой за счет высокой турбулентности газового потока пылевые частицы хорошо смачиваются водой, поступающей в устье горловины. Обратный прием осуществляется в горловине трубы Вентури при аэромеханическом обезвоживании, когда влага с частиц угля срывается высокоскоростным газовым (воздушным) потоком и превращается в тонкодисперсную аэрозоль. В последующем освобожденные от влаги угольные частицы улавливаются в осадительной камере или гидроциклоне, а газоаэрозольный поток удаляется в атмосферу.

Эффективность применения трубы Вентури в этом случае обеспечивается за счет:

-

– высокой относительной скорости фаз, необходимой для срыва водяной пленки с поверхности частиц угля;

-

– высокой турбулентности потока, способствующей интенсификации процессов дезинтеграции кусков угля и тепломассообмена между газовым потоком, жидкой и твердой фазами обезвоживаемого материала;

-

– относительно низкого гидравлического сопротивления аппарата;

-

– непрерывности и высокой производительности процесса;

-

– простоты аппаратурного оформления.

Вместе с тем, несмотря на очевидные преимущества метода аэромеханического обезвоживания угля, его внедрение сдерживается недостаточным количеством как теоретических, так и экспериментальных данных для углей различной крупности и марок.

Целью работы явилось восполнение экспериментальных данных при механическом обезвоживании углей различной крупности и марок, необходимых для усвоения практического применения метода.

Для достижения поставленной цели решались следующие задачи:

-

– определение минимально возможной крупности частиц угля при аэромеханическом обезвоживании;

-

– определение энергетической эффективности метода аэромеханического обезвоживания в сравнении с термической сушкой;

-

– разработка экспериментального стенда для проведения исследований по аэромеханическому обезвоживанию углей различной крупности и марок.

Методы и результаты

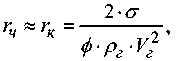

Рассматривая аналогию аэромеханического обезвоживания за счет срыва водяной пленки с поверхности частиц угля и последующего её превращения в аэрозоль с процессом распыления водоугольного топлива в пневмомеханических форсунках [11], определим критический радиус угольных частиц (r ч ), с которых срывается жидкая фаза, а также максимальный размер образующихся капель (rк) по формуле:

где ϕ – коэффициент сопротивления, ρ г – плотность газовой среды, кг/м3, Vг – относительная скорость частиц по отношению к газовой среде, м/с, σ – коэффициент поверхностного натяжения, Н/м.

Данное соотношение определено из условия равенства сил трения окружающего газового потока (ϕ∙ρ∙Vг2), которые стремятся расплющить и сорвать водную пленку с поверхности уголь- ных частиц и поверхностного натяжения жидкой фазы , которые сохраняют существу- ющую форму. \ к J

Из формулы (1) видно, что радиусы угольных частиц и образующихся капель жидкости существенно зависят от поверхностного натяжения, плотности среды и относительной скорости движения газовой фазы и твердой частицы, покрытой пленкой влаги. Выражение (1) принято при условии малой толщины жидкой пленки (менее 800–1000 нм).

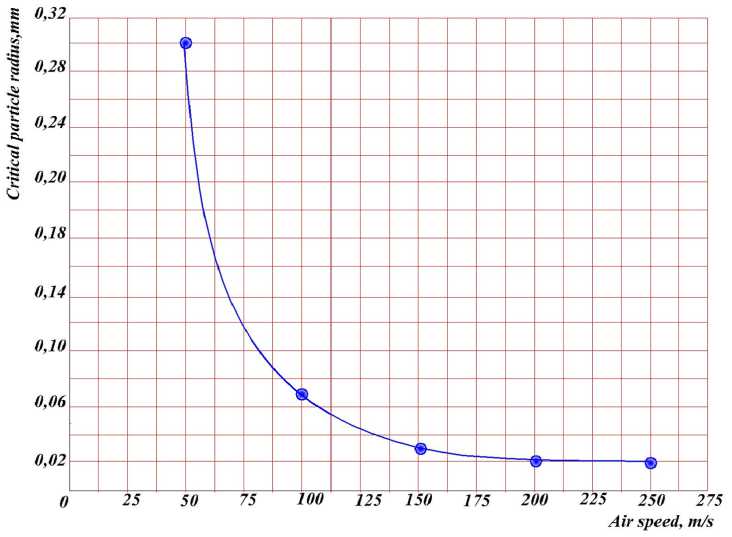

Из рис. 1 видно, что при аэромеханическом обезвоживании материала существует критический размер частиц для конструктивных размеров трубы Вентури и параметров создаваемого вентилятором воздушного потока (рис. 1). По результатам ранее выполненных исследований необходимая скорость движения воздушного потока в горловине трубы Вентури должна составлять 150–200 м/с, следовательно, минимально возможная крупность угольных частиц, подвергаемых аэромеханическому обезвоживанию, не должна быть меньше 40–50 мкм.

Для расчета энергии, необходимой для аэромеханического обезвоживания с использованием воздушного потока, воспользуемся подходом, изложенным в работе [12].

Суммарная энергия влагоудаления может быть представлена как сумма следующих слагаемых:

Е„. =Е^+ЕТ + Е'

(2) где Е тв – энергия, затрачиваемая на течение водной пленки по поверхности частиц обезвоживаемого материала; Е р ад и Е р к – соответственно, энергия адгезионного и когезионного разрыва водных пленок.

Рис. 1. Зависимость критического диаметра частиц угля от относительной скорости газового потока

Fig. 1. Dependence of the critical diameter of coal particles on the relative velocity of the gas flow

Энергия Е тв равна кинетической энергии слоя жидкости, которая течет по угольной поверхности:

Effie ~ ^'~ ' ^ в ' Wig , (3)

где V в и m в – соответственно, скорость и масса воды на поверхности зерна.

С учетом гидрофобно-гидрофильной мозаичности угольной поверхности и допуская наличие адгезионного разрыва на гидрофобных участках и когезионного на гидрофильных для Ерад и Ерк , имеют место следующие зависимости:

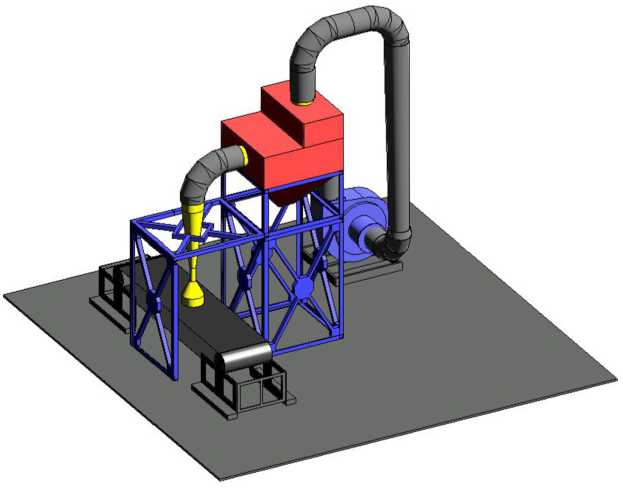

E^ =v(l+cosO)-Sz Ep = 2 • где θ – краевой уголь смачивания; Sгфо и Sгфи – соответственно, площади гидрофобных и гидрофильных участков на угольной поверхности. Подставляя выражения (3)-(5) в уравнение (2), получим: Важной является удельная величина Еву на единицу массы удаляемой влаги. При коэффи- s циенте гидрофобности поверхности ^гфо + ^гфи и с учетом того, что тв Рв ' ^ООЩ ' ^ПЛ ’ где ρв – плотность воды, hпл – толщина водной пленки на угольной поверхности, после преобразований для Еву получим для удельного расхода энергии на 1 кг удаляемой влаги: £' = 0,5 Л2 + .^Кг) (7) Вычисление по формуле (7) дает значение энергии влагоудаления для «толстых» пленок (более 10–6м) не менее 160 Дж/кг [12]. Таким образом, для эффективного обезвоживания аэромеханическим способом необходимо подвести энергию газового (воздушного) потока в горловину трубы Вентури не менее 160 Дж/кг. Оценим удельную кинетическую энергию воздушного потока исходя из выражения: где тг – масса воздушного потока. Для скорости воздушного потока 200 м/с и удельным затратам 0,6 кг воздуха/кг удаляемой влаги (по данным предварительных экспериментов) получимЕ'к =12 кДж » E'ev Оценка энергии для удаления влаги термическим способом с учетом нагрева 1 кг влажного угля и снижения его влажности с 20 до 10 % составляет более 1400 кДж/кг влаги. Рис. 2. 3D-модель экспериментальной установки Fig. 2. 3D-model of the experimental setup Рис. 3. Фото трубы Вентури Fig. 3. Photo of the Venturi tube Таким образом, видно, что аэромеханический способ обезвоживания по энергетическим затратам более выгоден по сравнению с термической сушкой. Для подтверждения полученных выводов разработана экспериментальная установка. В настоящее время ведется монтаж оборудования экспериментальной установки на основе использования в качестве дутьевого оборудования высоконапорного вентилятора 30ЦС-85 (Q=3000м3/ч; Р=8000Па). Труба Вентури (диаметр горловины 70 мм) для экспериментальной установки была изготовлена на 3D-принтере из пластмассы. На рис. 2, 3 представлены 3D-модель и фото трубы Вентури экспериментальной установки. Заключение Показана эффективность аэромеханического обезвоживания мелких классов угля (0,04– 13,0 мм) по сравнению с термической сушкой. Установлено ограничение по содержанию тонких классов углей (менее 0,04 мм) при аэромеханическом обезвоживании. Разработана экспериментальная установка для проведения исследований по аэромеханическому обезвоживанию углей различных марок и крупности.