Анализ возможности использования отходов легкой промышленности в производстве материалов строительного назначения

Автор: Зимина Е.Л.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 2 (31), 2016 года.

Бесплатный доступ

Объект исследований - технологический процесс производства искусственных каменных строительных материалов с использованием текстильных отходов. Использованные методы - производственные испытания. Результаты работы - в результате проведенных исследований установлена возможность использования отходов в производстве искусственных каменных строительных материалов в качестве армирующей добавки. Область применения результатов - строительство. Технология получения строительных материалов с применением отходов апробирована в условиях КПД РУП «Витебский ДСК» (г. Витебск) при производстве бетонов марки М-250. В результате проведенных исследований установлено, что смеси с добавлением 1 % измельченных текстильных отходов ОАО «Витебские ковры» соответствуют нормативным значениям для искусственных каменных строительных материалов марки М-250 и могут быть использованы для строительства крупногабаритных зданий и сооружений с небольшой этажностью, изготовления малонагруженных плит и блоков, использование которых значительно снижает время и расходы на возведение построек, благоустройство уличных открытых площадок разного назначения и дорожек. Высокие прочностные характеристики и устойчивость к неблагоприятным условиям окружающей среды позволяют использовать их в местах с повышенными нагрузками, возведении построек различных типов на территориях с агрессивными средами, такими, как, например, грунтовые и подземные воды. Отходы полипеноуретана снижают прочность готовых материалов, и их показатели не соответствуют значениям для искусственных каменных материалов марки М-250 строительного назначения без добавок. Следовательно, межлекальные отходы ОАО «Белвест» не могут быть использованы в производстве бетонов.

Строительные материалы, отходы легкой промышленности, переработка отходов, армирующие добавки

Короткий адрес: https://sciup.org/142184967

IDR: 142184967 | УДК: 677.026.4

Текст научной статьи Анализ возможности использования отходов легкой промышленности в производстве материалов строительного назначения

BUILDING MATERIALS, LIGHT INDUSTRY WASTE, WASTE MANAGEMENT, REINFORCING AGENTS

It was found that for the production of artificial stone building materials of high stiffness JSC «Vitebsk carpets» shredded scraps of ground tissue in an amount of 1 % by weight of the total mixture as a reinforcing additive can be used. The duration of the mixing cycle in this case is increased to 4 seconds. These materials belong to the brand M-250, they are inactive on the slump and can be used for the construction of monolithic structures.

Polipenouretan reduces the strength of finished materials and their performance does not meet the standard values, so the Belwest-waste can not be used for the production of concrete.

39 )

площадок разного назначения и дорожек. Высокие прочностные характеристики и устойчивость к неблагоприятным условиям окружающей среды позволяют использовать их в местах с повышенными нагрузками, возведении построек различных типов на территориях с агрессивными средами, такими, как, например, грунтовые и подземные воды.

Отходы полипеноуретана снижают прочность готовых материалов, и их показатели не соответствуют значениям для искусственных каменных материалов марки М-250 строительного назначения без добавок. Следовательно, межлекальные отходы ОАО «Белвест» не могут быть использованы в производстве бетонов.

В условиях существующей экологической ситуации в Республике Беларусь перед предприятиями текстильной и легкой промышленности остро стоит проблема использования текстильных отходов. Не все отходы находят применение. Например, обрезки кромки грунтовой ткани, образующиеся при производстве тафтинговых покрытий на ОАО «Витебские ковры», межлекальные отходы ОАО «Белвест» при вырубке стелек для обуви не находят своего применения, а утилизируются. Такие отходы в одном случае вывозятся на свалки, что требует значительных затрат на их утилизацию. При этом окружающая среда загрязняется синтетическими негниющими отходами. В другом случае отходы сжигают, что приводит к сильному загрязнению атмосферы токсичными продуктами сгорания.

Следовательно, возникает важная научно-техническая задача, заключающаяся в поисках возможности переработки таких отходов и использования их в качестве вторсырья.

Предположено, что такие отходы можно использовать в качестве армирующей добавки при производстве искусственных каменных строительных материалов.

Целью данной работы является оценка возможности использования данных отходов в производстве строительных материалов.

В настоящее время для получения искусственных каменных строительных материалов высокой жесткости известны следующие техно- логии:

-

• струйная технология перемешивания смеси, суть которой заключается в том, что на составные компоненты воздействуют турбулентными потоками сжатого воздуха или перегретого пара, которые подаются в струйный смеситель специальной конструкции;

-

• технология получения раствора методом перемешивания с одновременным нагревом до 60 0С, для чего в смеситель подаётся струя горячего пара, которая обеспечивает более быстрое и эффективное перемешивание, чем при использовании электрического обогрева или предварительно нагретой воды;

-

• технология с применением вибросмесителей, которые сочетают в себе функции перемешивания и вибрации; при определённом режиме вибрации силы сцепления и трения между частицами смеси нарушаются, и силе тяжести начинает противодействовать давление возбуждения смеси. Она переходит во взвешенное состояние, её подвижность повышается, что способствует интенсивному перемешиванию [1].

Данные технологии не предусматривают использование отходов легкой промышленности. Однако известны технологии получения фибробетонных конструкций с использованием полимерных волокон [2].

Для производства искусственных каменных строительных материалов с использованием текстильных отходов, состав которых представлен в таблице 1, предлагается использовать технологию с использованием вибросмесителей, так как воздействие горячего пара и высокой температуры, используемых в двух других способах, отрицательно воздействует на текстильную составляющую смеси, вызывая оплавление и спекание.

размер измельченных частиц определяется как разводкой между подвижными и неподвижными ножами, так и диаметром отверстий в выдвижной сетке, установленной в нижней части камеры резания. Проваливаясь в отверстия выдвижной сетки, измельченные частицы попадают в

|

Таблица 1 – Текстильные отходы, используемые при получении материалов высокой жесткости |

||

|

Наименование |

Состав |

Место образования |

|

обрезки кромки грунтовой ткани |

полипропилен, полиамид, полиэфир, аппретирующая смесь |

ОАО «Витебские ковры» при обрезании кромки ковровых изделий |

|

межлекальные отходы v |

полипеноуретан |

ОАО «Белвест» при вырубке стелек для обуви |

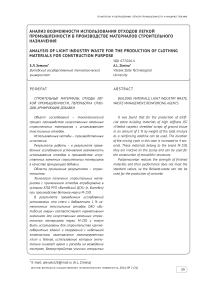

Процесс производства искусственных каменных строительных материалов способом перемешивания и вибрации состоит из этапов, представленных на рисунке 1.

Рисунок 1 – Этапы процесса производства материалов высокой жесткости способом перемешивания и вибрации

Подготовка текстильных отходов заключается в их измельчении. Измельчение осуществляется на дробилке роторной ДР-185. Принцип работы следующий: в загрузочный бункер загружаются коротковолокнистые отходы, измельчение которых происходит между вращающимися ножами ротора и неподвижными ножами, установленными в камере резания дробилки. Максимальный приемную тару, установленную в шкафу выгрузки. Принятые параметры дробилки представлены в таблице 2.

Смесь представляет собой сложную многокомпонентную систему, состоящую из цементного клинкера, заполнителя, воды, вводимых добавок и вовлеченного воздуха. Ввиду наличия сил взаимодействия между дисперсными частицами твердой фазы и воды эта система приобретает связанность и может рассматриваться как единое физическое тело с определенными реологическими, физическими и механическими свойствами. Определяющее влияние на эти свойства будут оказывать количество и качество составляющих.

Технология получения искусственных каменных строительных материалов высокой жесткости с использованием вибросмесителей апробирована в условиях КПД РУП «Витебский ДСК» (г. Витебск) при производстве бетонов марки М-250. Смесь данной марки должна соответствовать ГОСТ 7473.

Согласно ГОСТ 7473 характеристики смесей марки М-250 следующие:

-

• в соответствии с классификацией прочности этот вид материалов отнесен к классу В20;

-

• морозостойкость зависит от вида наполнителя и варьируется от F50 (на известняковом) до F200 (на гранитном);

-

• водонепроницаемость бетонов марки М-250 также зависит от применяемого наполнителя и может иметь значение от W2 до W8.

Кроме основных компонентов в смеси мар-

|

Таблица 2 – Основные параметры дробилки ДР -185 |

||

|

Показатель |

Единицы измерения |

Значение |

|

Зазор между подвижным и неподвижными ножами |

м |

0,001 |

|

Частота вращения ротора, не менее |

мин-1 |

1000-3000 |

|

Производительность дробилки |

кг/ч |

6-10 |

|

Установленная мощность дробилки |

кВт |

3,0 _________) |

ки М-250 могут быть введены дополнительные вещества, улучшающие те или иные характеристики, например, его пластичность, морозоустойчивость, шумо- и теплоизоляцию или скорость твердения. В данную смесь в качестве примесей предлагается ввести отходы.

Таким образом, первоначальный объемный состав бетонной смеси был следующий: 1 часть цемента, 2,6 части песка, 4,5 части щебня. В нашем случае дополнительно в состав смеси вводится от 1 до 5 % от полученной массы раствора измельченных текстильных отходов ОАО «Витебские ковры» и ОАО «Белвест».

Степень однородности смеси является показателем эффективности смешивания. Согласно ранее принятому в отечественной литературе определению [1] интенсивность действия смешивающего устройства (она же интенсивность смешивания) характеризуется следующими величинами:

-

• временем достижения конкретного технологического результата при постоянной частоте вращения или частотой вращения (окружной скоростью смешивающих лопастей) смешивающего механизма при постоянной продолжительности процесса;

-

• мощностью, расходуемой на смешивание, приведенной к единице объема или массы смешиваемого материала.

Процесс смешивания осуществляется с помощью планетарного смесителя, который является цикличным смесителем, рабочие органы его совершают сложное движение в тарельчатой емкости. Одним из основных отличительных элементов конструкции планетарного (противоточного) смесителя являются смесительные звезды, которые вращаются вокруг вертикального вала смесителя и относительно своей оси одновременно. В результате такого движения закрепленные на звездах рычаги с лопатками осуществляют интенсивное перемешивание всего объема смеси, исключая возникновение мертвых зон, а вращение боковых скребков препятствует образованию наростов на внутренней поверхности корпуса смесителя. Характеристика основных параметров смесителя представлена в таблице 3.

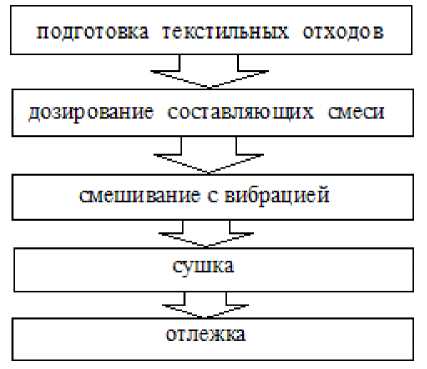

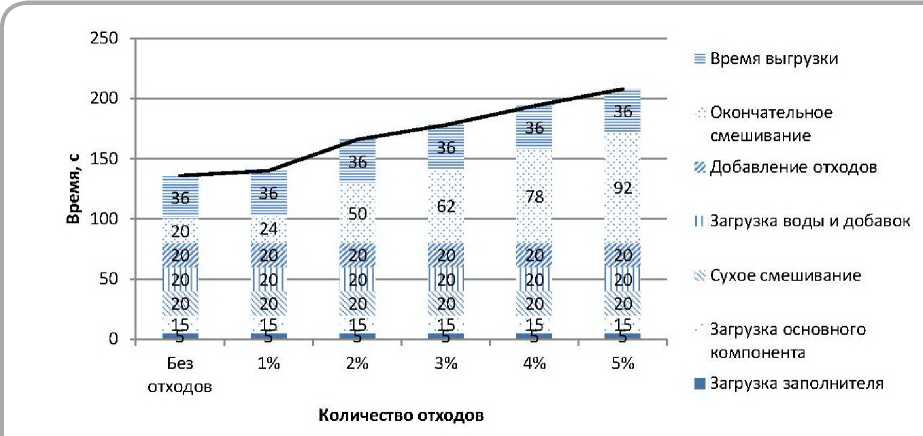

На рисунках 2—3 представлены зависимости продолжительности этапа «окончательное смешивание» от количества добавленных отходов в общем цикле, полученных путем замеров и фиксации временных затрат каждого этапа.

При одинаковых параметрах работы смесителя установлено, что при введении в общий состав смеси большого количества отходов ОАО «Витебские ковры» увеличивается продолжительность цикла смешивания и затрудняется сам процесс, вследствие гидрофильности волокнистого материала. Например, при добавлении 1 % отходов этап «окончательное смешивание» увеличивается на 4 с. С отходами ОАО «Белвест» таких проблем не наблюдалось, так как перера-

|

Таблица 3 – Параметры смесителя SWXJ-50 |

|||

|

Параметр |

Единицы измерения |

Диапазон значений |

Принятые значения |

|

Мощность |

кВт |

3,7 |

3,7 |

|

Емкость |

л |

50 |

50 |

|

Общая скорость |

мин-1 |

0-29 |

15 |

|

Скорость смесителя |

мин-1 |

0-95 |

50 |

Рисунок 2 – Цикл смешивания смеси при добавлении отходов ОАО «Витебские ковры»

Рисунок 3 – Цикл смешивания смеси при добавлении отходов ОАО «Белвест»

батываемые материалы являются гидрофобными, и время смешивания снижается.

В результате установлено, что лучшим составом смеси является состав с содержанием отходов 1 %, так как при увеличении процента добавляемых отходов образуется неоднородная масса.

Бетонные смеси характеризуют следующими технологическими показателями качества: удо-боукладываемость; средняя плотность; рассла-иваемость; пористость; температура; сохраняемость свойств во времени; объем вовлеченного воздуха.

При проведении испытаний качество смеси определяется по ее усадке и содержанию воздушных пор, тогда как качество затвердевшей смеси оценивают значениями предела прочности при сжатии через 28 дней. Также определяется масса образцов после отлежки.

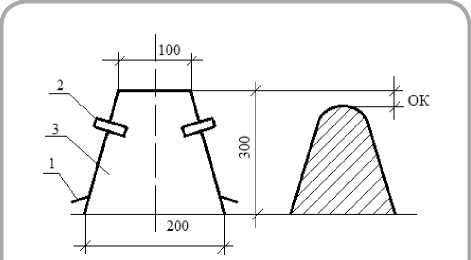

Готовый материал должен приобрести проектную прочность к определенному сроку и обладать качествами, соответствующими назначению изготовляемой конструкции (водостойкостью, морозостойкостью, плотностью и т. д.). Для получения изделий высокого качества необходимо, чтобы смесь имела консистенцию соответствующую методам ее укладке и уплотнения. Консистенцию смеси оценивают показателями ее подвижности или жесткости. Подвижность смеси – способность ее растекаться под собственной массой. Для определения подвижности используют конус, который послойно в три приема заполняют смесью, уплотняя ее штыкованием (рисунок 4).

Рисунок 4 – Определение удобоукладываемости смеси по осадке конуса: 1 – опоры; 2 – ручки;

3 – конус; ОК – осадка конуса

В таблице 4 представлены нормативные и экспериментальные значения осадки конуса и марка смеси, соответствующая этим значениям.

Марка указывает на подвижность смеси при укладывании: П1, П2, П3 – малоподвижные; П4, П5 – с высокой подвижностью.

Согласно полученным экспериментальным данным полученная марка смеси образцов № 1 – П1, образцов № 2 – П2, П3. Следовательно, все образцы относятся к малоподвижным, то есть их консистенция густая. Смеси таких марок используют для сооружения монолитных конструкций. При их заливке обязательно применяют вибраторы.

Класс (марка) бетона характеризуется его прочностью, которая определяется при сжатии образцов-кубов с ребром 150 мм, изготовленных из рабочей смеси после твердения их в течение 28 суток в нормальных условиях. Нормальными условиями твердения материала считаются относительная влажность воздуха 90÷100 % и температура (20±2) °С. Высокая влажность воздуха необходима, чтобы избежать испарения воды из смеси, что может привести к прекращению твердения. Твердение материала ускоряется с повышением температуры и замедляется с ее понижением.

Результаты испытания образцов после твердения представлены в таблице 5.

Необходимо отметить, что при раздавливании образцов № 2 разрушение происходило полностью. Образцы рассыпались вследствие рыхлой, слоистой структуры, бетон отскакивал от частиц отходов. Образцы без примесей № 3 раздавливались и рассыпались на крупные части. А образцы № 1 не раздавливались и не рассыпались, а наблюдались микротрещины.

С целью улучшения процесса смешивания и уменьшения гидрофильности волокнистого материала текстильные отходы образцов № 1 смачивались водой, и оценивалась прочность смеси до и после отлежки. Результаты представлены в таблице 6.

Анализ результатов показал, что с использованием предварительного увлажнения отходов при неизменном расходе цемента подвижность

Таблица 4 – Нормативные и экспериментальные значения осадки конуса

|

Образец |

Осадка конуса образцов, см |

Нормативные показатели осадки конуса для разных марок, см |

||||

|

П1 |

П2 |

П3 |

П4 |

П5 |

||

|

1-4 |

5-9 |

10-15 |

16-20 |

Более 20 |

||

|

образец № 1* |

1-2 |

Х |

||||

|

образец № 2* |

9-10 |

Х |

Х |

|||

|

. образец № 3* |

10 |

Х |

||||

Таблица 5 – Показатели прочности образцов материала после твердения

|

Образцы |

без отходов |

с добавлением отходов ОАО «Витебские ковры» |

с добавлением отходов ОАО «Белвест» |

|||||||||

|

образец №3 |

образец №1 |

образец №2 |

||||||||||

|

масса, г |

прочность, кН |

масса, г |

прочность, кН |

масса, г |

прочность, кН |

|||||||

|

о с[ О |

QJ о |

о с[ О |

S QJ о |

о с[ О |

S QJ о |

о с[ О |

QJ о |

о с[ ^ О |

S QJ о |

о с! ^ О |

QJ о |

|

|

1 |

2360 |

2300 |

112 |

158 |

2294 |

2270 |

142 |

165 |

2275 |

2260 |

115 |

145 |

|

2 |

2385 |

2310 |

118 |

160 |

2315 |

2240 |

150 |

168 |

2290 |

2265 |

118 |

145 |

|

3 |

2155 |

165 |

2240 |

138 |

||||||||

|

4 |

2170 |

175 |

2230 |

144 |

||||||||

Таблица 6 – Показатели прочности образцов материала после твердения при предварительном замачивании

Таким образом, установлено, что бетонные смеси с добавлением 1 % измельченных текстильных отходов ОАО «Витебские ковры» соответствуют значениям для искусственных каменных материалов марки М-250 строительного назначения без добавок и могут быть использованы для:

-

1) строительства крупногабаритных зданий и сооружений с небольшой этажностью;

-

2) изготовления малонагруженных плит и блоков, использование которых значительно снижает время и расходы на возведение построек;

-

3) благоустройства уличных открытых площадок разного назначения и дорожек; высокие прочностные характеристики и устойчивость к

неблагоприятным условиям окружающей среды позволяют использовать его в местах с повышенными нагрузками;

-

4) возведение построек различных типов на территориях с агрессивными средами, такими, как, например, грунтовые и подземные воды. ВЫВОДЫ

В результате проведенных экспериментальных исследований установлено, что для получения искусственных каменных строительных материалов высокой жесткости в качестве армирующей добавки можно использовать измельченные обрезки грунтовой ткани ОАО «Витебские ковры» в количестве 1 % от массы общей смеси. Продолжительность цикла смешивания в этом случае увеличивается на 4 с. Полученные материалы относятся к марке М-250, по осадке конуса они являются малоподвижными и могут использоваться для сооружения монолитных конструкций.

Отходы полипеноуретана снижают прочность готовых материалов, и их показатели не соответствуют значениям для искусственных каменных материалов марки М-250 строительного назначения без добавок. Следовательно, межлекальные отходы ОАО «Белвест» не могут быть использованы в производстве бетонов.

Список литературы Анализ возможности использования отходов легкой промышленности в производстве материалов строительного назначения

- Баженов, Ю.М. (2002), Технология бетона, Москва, 500 с.

- Савелев, А.А., Антропова, Е.А., Бегун, И.А., Решетников, В.Г. (2014), Фибробетонные конструкции с использованием полимерных волокон «ВСМ -Бетон», ЖБИ и Конструкции, 2014, № 3, С. 94-99.