Антифрикционные покрытия с твердыми смазками при восстановлении деталей машин

Автор: Дегтярев М.Г., Поликарпов А.В.

Журнал: Вестник аграрной науки @vestnikogau

Рубрика: Инновации в эксплуатации сельскохозяйственных машин

Статья в выпуске: 1 (22), 2010 года.

Бесплатный доступ

При восстановлении поверхностей деталей машин используются антифрикционные покрытия с твердыми смазками, которые в процессе работы снижают скорости изнашивания и повышают ресурс детали. Наиболее широко известным материалом, применяемым в качестве твердой смазки, является графит, содержание которого в материалах оказывает существенное влияние на величину коэффициента трения.

Смазка, покрытие, графит, металл, деталь

Короткий адрес: https://sciup.org/147123480

IDR: 147123480 | УДК: 621.892.7:621.81

Текст научной статьи Антифрикционные покрытия с твердыми смазками при восстановлении деталей машин

алюминия при трении по карбиду кремния . На поведение материалов , содержащих тугоплавкие соединения , влияют также состав основы материала , количество введенной тугоплавкой фазы и связки . Повышение нагрузки не оказывает существенного влияния на антифрикционные характеристики материалов на основе тугоплавких металлов .

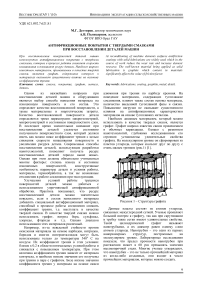

Наиболее дешевым материалом , который можно использовать в качестве твердых смазок , является графит . Графит широко известен своим применением в обычных карандашах . Однако с развитием нанотехнологий , глубокими исследованиями его строения установлены удивительные свойства графита . На молекулярном уровне он сформирован из пластов углерода , которые скользят друг по другу с очень малым трением ( рис .1) [1].

Рисунок 1 – Структура графита

Данные пласты состоят из атомов углерода , связанных межуглеродной сеткой . Ученые проявляют большой интерес к графиту , так как при скручивании в трубку такие сетки имеют удивительные свойства . Такой цилиндрический графит называют нанотрубками , а их диаметр равен одному слою атомов углерода . Нанотрубки – это одни из первых наноразмерных структур , построенных на молекулярном уровне . Лабораторные исследования показали , что предел прочности нанотрубок при растяжении может в 60 раз превышать значения высокопрочной стали . Многие ученые утверждают , что нанотрубки – это не только прочнейший материал из когда - либо созданных , они входят в число прочнейших материалов , которые можно создать .

Графит ( плотность 2,2-2,4·10³ кг / м ³) как смазка относится к числу материалов , обладающих самой высокой удельной прочностью при высоких температурах . Он отличается высокой химической стойкостью и обладает значительными силами сцепления с металлами .

В настоящее время в зависимости от назначения и требуемых свойств доля графита в графитсодержащих материалах может колебаться от 1 до 90% ( табл .1). Действие графита как твердой смазки проявляется только тогда , когда он находиться в структурно свободном состоянии и участвует в образовании рабочих пленок на поверхностях трения .

Содержание графита в материалах оказывает существенное влияние на величину коэффициента трения . Так при увеличении количества графита в железографитовом материале до 1% имеет место упрочнение материала за счет образования перлита в структуре , в результате чего коэффициент трения возрастает . Дальнейшее увеличение содержания графита приводит к снижению значений коэффициента трения , так как значительная часть графита остается в структурно - свободном состоянии , и он начинает играть роль твердой смазки . При большом содержании графита начинает сказываться разупрочнение металлического каркаса материала за счет увеличения объема пор , в которых залегает графит , в результате чего увеличиваются износ и коэффициент трения [2].

При одном и том же содержании графита величины допустимой нагрузки и коэффициента трения зависят от условий трения . Наличие смазки позволяет работать при более высоких нагрузках и с более низкими значениями коэффициента трения . Смазывающее действие графита в присутствии обильной смазки сказывается уже при наличии 1% графита . В условиях ограниченной подачи смазки и более тяжелых условиях трения содержание графита иногда повышают до 4 - 7%.

Материалы с более высоким содержанием графита составляют специальную группу металлографитовых материалов , предназначенных для тяжелых и предельно тяжелых условий работы . К металлографитовым относятся материалы , содержание графита в которых обычно превышает 1015 % объема . Такое количество графита не только влияет на свойства и назначение , но и определяет технологические особенности изготовления материалов . С увеличением содержания графита в композиции металл - графит между частицами уменьшается количество контактов металл - металл и возникает большое число контактов металл - графит и графит - графит . Поэтому для получения износостойкого поверхностного слоя детали компоненты порошка , используемого для восстановления поверхности , должны удовлетворять определенным требованиям с целью получения необходимой плотности , пористости и т . д . В определенных целях используют материал на основе железа , содержащий кроме графита медь , никель и кобальт .

Типичная структура материалов композиции металл-графит состоит из металлической основы, графита и небольшого количества пор. По мере увеличения содержания графита металлическая матрица теряет каркасность и включения металла располагаются в массе графита, что снижает прочность материала.

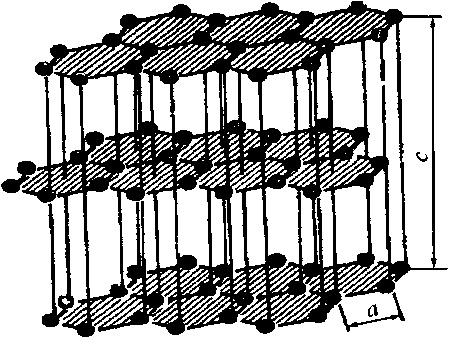

Нанесение антифрикционных покрытий осуществляется методами электролитического и химического осаждения , наплавкой , припеканием , напылением и т . д . Выбор метода введения графита в металлографитовые композиции и технология изготовления зависит от множества факторов и оказывает существенное влияние на структуру и свойства восстановленной поверхности . Так , при введении 30% графита , частицы которого предварительно покрыты электрохимическим методом слоем меди , металлическая фаза образует непрерывный каркас ( рис .2), в то время как при использовании механической смеси порошков меди и графита медь залегает в виде отдельных изолированных графитом частиц . Материал из медненных частиц графита обладает в четыре - пять раз более высокой прочностью и электропроводностью , чем материал с неомедненными частицами графита [2].

Рисунок 2 – Металлография меднографитового покрытия

Работа узлов трения проходит в различных средах при различных скоростях скольжения и нагрузках . В таких условиях металлографитовые материалы имеют в два - шесть раз более длительный срок службы по сравнению с пластографитовыми , углеграфитовыми , текстолитовыми материалами и некоторыми металлофторопластовыми композициями . Это связано с более высокой несущей способностью и износостойкостью металлографитовых материалов .

Необходимо продолжить исследования антифрикционных металлографитовых материалов , имеющих широкие возможности варьирования составом , структурой и свойствами , позволяющими изготавливать и восстанавливать поверхности деталей с ресурсом не менее ресурса новых .

Теоретический и научно - практический журнал . Основан в 2005 году

Адрес редакции: 302019, г. Орел, ул. Генерала Родина, 69. Телефон: (4862)454037

Сдано в набор 18.02.2010

Подписано в печать 24.02.2010 Формат 60х84/8. Бумага офсетная.

Гарнитура Таймс.

Объём 7,5 усл. печ. л. Тираж 300 экз. Издательство Орел ГАУ, 302028, г. Орел, бульвар Победы, 19. Лицензия ЛР№ 021325 от 23.02.1999г

Ж урнал рекомендован ВАК Минобрнауки России для публикаций научных работ, отражающих основное научное содержание кандидатских диссертаций

Содерж ание номера

Список литературы Антифрикционные покрытия с твердыми смазками при восстановлении деталей машин

- Мелешко, А. И. Углерод, углеродные волокна, углеродные композиты [Текст]/А. И. Мелешко, С. П. Половников. -М.:«Сайнс-пресс», 2007. -192с. -ISBN 5-88070-119-0.

- Федорченко, И. М. Композиционные спеченные антифрикционные материалы [Текст]/И. М. Федорченко, Л. И. Пугина. -Киев: Наукова думка, 1988. -404 с.