Антифрикционный высокотемпературный смазочный материал, образующий защитное покрытие

Автор: Шустер Л.Ш., Нигматуллин Р.Г., Чертовских С.В., Тюленев Д.Г., Нигматуллин И.М.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Системные разработки трибологии машин и приборов

Статья в выпуске: 4-3 т.13, 2011 года.

Бесплатный доступ

Установлено, что добавление в окисленные смазочные масла 0,3% серпентинита и 0,05% окиси марганца повышает пороговую температуру их работоспособности вплоть до 6000С.

Серпентинит, окисленная масляная фракция, температура выгорания, кристаллизатор

Короткий адрес: https://sciup.org/148200236

IDR: 148200236 | УДК: 621.893.

Текст научной статьи Антифрикционный высокотемпературный смазочный материал, образующий защитное покрытие

В последние годы на практике широко применяют противоизносные антифрикционные смазочные составы, которые могут обеспечивать снижение износа узлов трения путем образования серво-витной пленки на поверхности трущихся деталей [1].

Работоспособность масла во многом зависит от показателя пороговой температуры выгорания. Применяемые противоизносные, противозадирные присадки, обычно, не изменяют термостойкие свойства масел. В этой связи актуальным остаётся проблема повышения термостойкости.

Для этой цели в данном исследовании предпринята попытка использования известных проти-воизносных, антифрикционных свойств серпентинита (за счет образования на поверхностях трения сервовитной плёнки [2]) в сочетании со специаль-но подобранной окисленной масляной фракцией и катализатором (кристаллизатором).

В процессе окисления масляной фракции содержащиеся в ней сульфиды окисляяются до сульфонов [3]. Активированная таким образом масляная фракция, содержащаяся в смазочном составе, является одновременно и поставщиком в зону трения серпентинита и катализатора, а также смазочным материалом с высокой термостойкостью.

Методы испытаний

Вначале порошок серпентинита доводили до дисперсности 20 – 30 мкм на железной ступе путём толчения. Из полученного порошка удаляли железные частицы с помощью магнита. Затем серпентинит сушили в термостате при температуре

Чертовских Сергей Владимирович, кандидат технических наук, доцент кафедры ОКМиМ;

Тюленев Денис Генрихович, заведующий лабораторией ХТЦ УАИ;

Нигматуллин Искандер Мударисович, аспирант кафедры ОКМиМ .

80 – 100оС, после чего просеивали через сито 10 – 15 мкм. Полученный порошок серпентинита добавляли в масляную фракцию вместе с катализатором для образования защитного покрытия — MnO 2 (двуокисью марганца) в следующих пропорциях в масс. %: серпентинит Mg 6 [Si 4 O 10 ](OH) 8 – 0.3; катализатор MnО2 – 0.05; масляная фракция — остальное. Были выбраны четыре разные мас-ляные фракции: высоковязкая, средневязкая, мало-вязкая, маловязкая масляная фракция окисленная. В результате получили восемь образцов масел (четыре образца масел без наполнителей и эти же четыре образца с наполнителями). Серпентинит и кристаллизатор добавляли в масляную фракцию непосредственно перед опытом. Затем полученную суспензию тща-тельно перемешали.

Трибологические исследования выполняли на трибометре [4] и демонстраторе трения. На трибометре сферический индентор диаметром 5 мм из инструментальной стали P18, сжатый двумя плоскими образцами из стали 20, вращался под нагрузкой вокруг своей оси. Силы, расходуемые на вращения индентора, связаны главным образом со сдвиговой прочностью τ n адгезионных (межатомных и межмолекулярных) связей. Температуру Ө трения изменяли электроконтактным способом. Перед проведением экспериментов на контактные поверхности индентора и образцов с помощью кисточки наносили исследуемую смазку. На трибометре при различных температурах определяли предельные нормальные давления p rn (перехода от упругих к пластическим деформациям), соответствующие им величины τnn и отношения τnn/prn, отражающие значения адгезионной составляющей коэф-фициента трения.

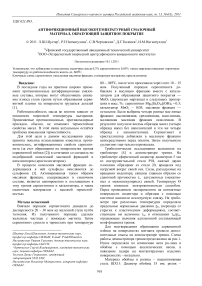

Для подтверждения образования сервовитной плёнки на поверхностях контакта провели дополнительные опыты на демонстраторе трения. Схема работы демонстратора трения представлена на рис.1. Износ определяли по изменению веса ро-лика и обоймы с помощью аналитических весов, а появление задира на контактируемых изделиях поверхностях – визуально.

Материал обоймы и ролика – подшипниковая сталь ШХ15. Диаметр обоймы 35 мм; ролик – цилиндрический диаметром 8 мм и длиной 20 мм.

Сила прижима ролика к обойме N=600 Н.

Результаты и обсуждения

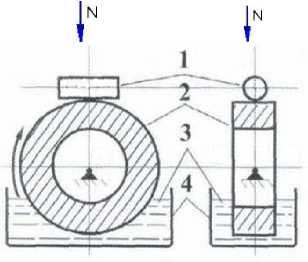

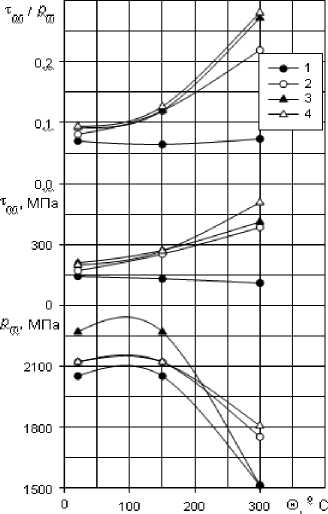

Полученные результаты приведены на рис. 2 и 3, а также в табл.1 и 2. Как видно из рис. 2 и 3, масляные фракции с серпентинитом и катализатором превосходят по своим трибологическим характеристикам масляные фракции без добавок. Масляные фракции без добавок при температуре 1500С начинают терять свои смазывающие свойства, а при 3000С полностью выгорают, вкл-ючая высоковязкую масляную фракцию (кривая 4 на рис 2.). Масляные фракции с серпентинитом и двуокисью марганца обладают хорошими смазывающими свойствами при температуре вплоть до

Рис. 1. Схема работа демонстратора трения:

1 – ролик; 2 – обойма; 3 – смазочный материал;

4 – смазочная ванна; N – сила прижима.

Рис. 2. Зависимость трибологических характерис- тик от температуры контакта и состава смазочных материалов (без наполнителей): наполнителей):

1 - высоковязкая масляная фракция; 2 – средневязкая масляная фракция; 3 – маловязкая масляная фракция; 4 - маловязкая масляная фракция окисленная.

3000С. Среди испытанных смазочных материалов лучшими смазывающими свойствами обладает состав, приготовленный на основе окисленной маловязкой масляной фракции. Этот состав сохраняет свои эксплуатационные свойства вплоть до 6000С.

Для подтверждения образования сервовитной пленки на поверхностях трения испытания на демонстраторе трения проводили по следующей методике: вначале пара трения работала в течение 15 мин со смазкой, затем с трущихся поверхностей

Рис. 3. Зависимость трибологических характеристик от температуры контакта и состава смазочных материалов (с наполнителями): 1 - высоковязкая масляная фракция + серпентинит (0.3%) + MnO2(0.05%), 2 - средневязкая + серпентинит (0.3%) + MnO 2 (0.05%); 3 - маловязкая + серпентинит (0.3%) + MnO2 (0.05%), 4 - маловязкая масляная фракция окисленная + серпентинит (0.3%) + MnO 2 (0.05%).

её удаляли, и работа узла трения осуществлялась без смазочного материала до появления признаков задира. Полученные результаты приведены в табл.1 и 2.

Увеличение веса обоймы и ролика (табл.1), а также наибольшее время работы узла трения без смазочного материала в течение более 4 мин. при проведении опытов с использованием смазочного материала (маловязкая фракция окисленная + серпентинит (0,3%) + MnO2 (0,05%)) - табл.2 -подтверждают образование сервовитной пленки на поверхностях трения, которая улучшает трибологические характеристики предлагаемого смазоч-ного материала.

Таблица 1. Изменение веса обоймы и ролика после проведения испытаний различных смазочных материалов (время испытания 15 мин)

|

Смазочный материал |

Изменение веса обоймы, гр. |

Изменение веса ролика, гр. |

|

Маловязкая масляная фракция |

-0,25 |

-0,15 |

|

Окисленная маловязкая масляная фракция |

-0,18 |

-0,10 |

|

Маловязкая масляная фракция + серпентинит (0.3%)+ + MnO 2 (0.05%) |

+0,10 |

+0,02 |

|

Маловязкая масляная фракция окисленная + серпентинит (0,3 %) + MnO 2 (0.05%) |

+0,15 |

+0,04 |

Выводы

Таблица 2. Влияние смазочного материала на время до появления на поверхностях трения признаков задира

|

Смазочный материал |

Работа узла трения без смазочного материала |

|

Маловязкая масляная фракция |

32 сек |

|

Окисленная маловязкая масляная фракция |

45 сек |

|

Маловязкая масляная фракция + серпентинит (0,3%) + MnO 2 (0.05%) |

3 мин 43 сек |

|

Маловязкая масляная фракция окисленная + серпентинит (0,3%) + +MnO 2 (0.05%) |

4 мин 19 сек |

Как показали проведенные испытания, окисленное (активированное) масло без присадок име-ет незначительное преимущество по сравнению с обычным маслом, а свои уникальные антифрикционные и термостойкие свойства окисленное масло показывает с добавлением в него серпентинита и двуокиси марганца.

В процессе работы в узле трения выделяется тепловая энергия и повышается температура, которая не только улучшает антифрикционные и износостойкие свойства предлагаемого смазочного материала, но и повышает его термостойкость вплоть до 6000 С.

Список литературы Антифрикционный высокотемпературный смазочный материал, образующий защитное покрытие

- Гаркунов Д.Н. Триботехника (износ и безызносность). -М.: «Издательство МСХА», 2001. -616 с.

- Атрощенко В.В., Нигматуллин Р.Г. Экономические и экологические проблемы реновационных процессов: Учебное пособие. -М.: Издательство МАИ, 2007. -276с.

- Топлива, смазочные материалы, технические жидкости. Ассортимент и применение: Справочник./Под ред. В.М.Школьникова. -М.: Издательский центр «Техинформ», 1999. -596 с.

- Шустер Л.Ш. Адгезионное взаимодействие твердых металлических тел. -Уфа: Гилем, 1999. -198с.