Аппаратное и программное обеспечение наземных испытаний узлов и механизмов космических аппаратов

Автор: Иванов В.И., Швец Д.А., Леканов А.В., Баранов В.В.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 2 т.5, 2012 года.

Бесплатный доступ

Рассмотрены варианты автоматизированных систем испытаний элементов и узлов космических аппаратов на примере создания контрольно-проверочной аппаратуры для проведения ресурсных испытаний устройств поворота батареи солнечной.

Космический аппарат, устройство поворота батареи солнечной, контрольно- проверочная аппаратура, автоматизированная система управления, модули ввода/вывода, программное обеспечение

Короткий адрес: https://sciup.org/146114639

IDR: 146114639 | УДК: 681.518.5

Текст научной статьи Аппаратное и программное обеспечение наземных испытаний узлов и механизмов космических аппаратов

Одним из важнейших этапов решения поставленной задачи является проведение наземных испытаний элементов и узлов космических аппаратов (КА). Широкое использование автоматизированных систем управления процессом испытаний не только позволяет выявить недостатки создаваемых изделий, но и значительно сокращает сроки разработки и создания новых КА. Применение современных компьютерных технологий на этапе испытаний создает возможность выявить новые, ранее неизвестные свойства исследуемого объекта и сократить сроки испытаний.

Отличительной особенностью испытаний элементов и узлов КА является расширенный диапазон напряжений питания (0 – 30) В, значительный диапазон зондирующих токов (0 – 100) А и жесткие климатические условия испытаний, что приводит к необходимости разработки и создания нестандартного оборудования и программного обеспечения для этого оборудования.

Решение проблемы

Для создания подобных инструментальных средств наиболее подходят аппаратные и программные средства, разрабатываемые для АСУ ТП и АСНИ.

В настоящее время на рынке распространено достаточно большое количество распределенных систем сбора данных и управления для АСУ ТП. Наиболее известно оборудование таких фирм, как Advantech, ICP, NuDAM, Siemens, L-CARD, ЗАО “Электронные технологии и метрологические системы”.

Аппаратное обеспечение автоматизированных систем управления и сбора данных реализуют универсальные инструменты–контроллеры и семейства модулей удаленного ввода-вывода:

I-7000, I-8000, M-7000 фирмы ICP [1];

NuDAM-6000 фирмы NuDAM [2];

ADAM-4000, ADAM-5000, ADAM-6000 фирмы Advantech [3].

ZET210/220/230 и др. фирмы ЗАО “Электронные технологии и метрологические системы” [4];

модульные системы LTR, универсальные и внешние модули ввода-вывода фирмы L-CARD [5].

Для получения информации о состоянии объекта в процессе испытаний на испытуемом механизме или узле устанавливаются различные типы датчиков. Выходными параметрами большинства датчиков являются: уровень напряжения, величина тока, частота импульсов, величина сопротивления или емкости.

Реализацию методики испытаний узла или механизма должны обеспечивать программно управляемые источники тока с диапазонами (0 – 20) мА или (0 – 100) А, а также источники напряжения с диапазоном (0 – 30) В или (0 – 110) В.

Анализируя состав оборудования АСУ ТП и АСНИ, выпускаемый различными фирмами, можно выделить несколько архитектурных решений распределенной автоматизированной системы управления процессом испытаний сложных объектов.

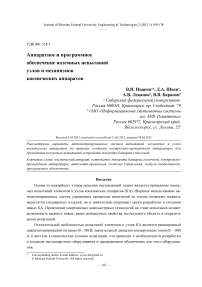

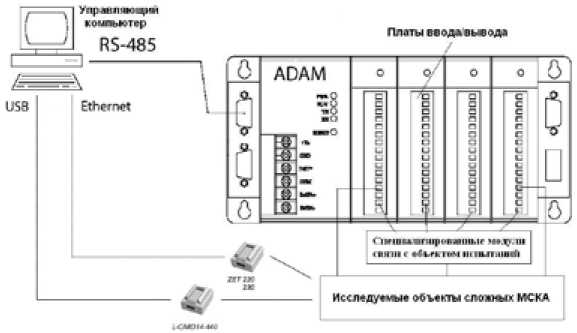

Первое решение основано на применении независимых модулей, связанных между собой сетью (RS-485, Ethernet). На рис. 1 приведена структурная схема реализации такой системы.

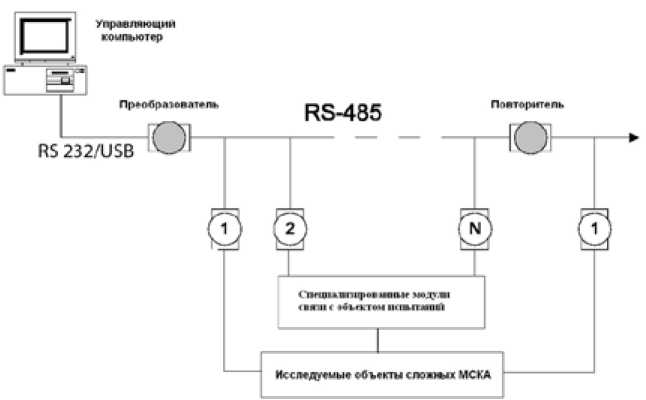

На рис. 2 даны варианты преобразователей интерфейса [6], которые необходимы при использовании в качестве управляющего компьютера ноутбука или нетбука.

Если используемые модули имеют интерфейс подключения Ethernet, то использование преобразователя становится ненужным, так как этот интерфейс на сегодняшний день имеется практически во всех персональных компьютерах, в отличие от интерфейса RS-485.

Повторитель – повторитель интерфейса (усилитель).

В качестве управляющего компьютера можно использовать т.н. нетбук (ноутбук на базе процессора Intel Atom), что уменьшает стоимость оборудования и габаритные размеры аппаратных средств.

Такое архитектурное решение позволяет строить автоматизированные системы управления и контроля, распределенные в пространстве. Удаленность объектов управления от пульта управления может достигать сотни метров.

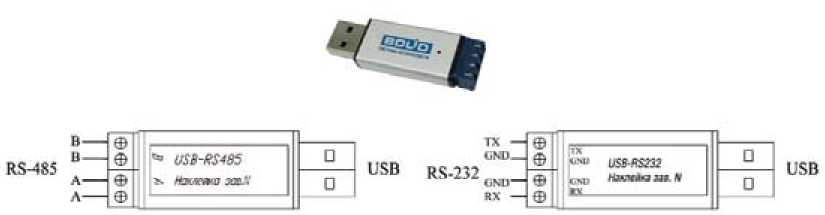

Второй вариант содержит базовый модуль (крейт) и набор плат расширения, с помощью которых он конфигурируется в зависимости от решаемой задачи.

Рис. 1. Структурная схема распределенной системы испытаний механизма КА: 1, 2, …, N – независимые модули ввода/вывода; преобразователь – модуль преобразования интерфейса RS-232 в интерфейс RS485 или USB в RS-485

Рис. 2. Преобразователи интерфейса

На рис. 3 приведен пример структурной схемы реализации такой системы.

В зависимости от фирмы-производителя и модели базовые модули могут оснащаться такими интерфейсами подключения, как RS-232, RS-485, USB, Ethernet.

Набор плат расширения у разных фирм предоставляет схожие возможности, такие как ввод/вывод аналоговых сигналов, ввод/вывод дискретных сигналов, преобразование и обработка сигналов от различных типов датчиков, реализация функций таймеров-счетчиков, частотомеров и др.

Отличие можно выделить в части диапазона измерения сигналов, скорости обработки данных, наличия собственного ПО (хотя имеется совместимость с основными специализированными программными продуктами) и реализации дополнительных плат расширения, характерных для каждого производителя.

Третий вариант является объединением двух рассмотренных ранее. На рис. 4 приведен пример структурной схемы реализации такой системы.

Такое архитектурное решение позволяет строить более универсальные системы автоматизации и управления. К примеру, модули расширения АЦП и ЦАП фирмы Advantech работают – 171 –

Рис. 3. Локальная система испытаний механизма КА

Рис. 4. Универсальная система испытаний механизма КА на частоте 10 Гц. Они предназначены для решения несложных задач в системах АСУ ТП с медленно меняющимися параметрами.

Аналогичные модули производства фирм L-CARD и «Электронные технологии и метрологические системы» (ZET 220/230) способны работать на частоте до 500 кГц. Но данные устройства являются автономными и не поддерживают возможность установки в базовый модуль в качестве плат расширения. Благодаря высокому быстродействию при помощи этого оборудования возможно измерение высокочастотных сигналов.

Одним из достоинств рассмотренных изделий является открытое программное обеспечение, которое позволяет создавать управляющие программы с использованием стандартного ПО.

Аппаратные средства этих систем включают универсальные модули, перепрограммирование которых может позволить решать различные задачи без изменения состава аппаратных средств.

Наряду с универсальными техническими средствами при создании наземных систем управления испытаниями механизмов и узлов КА необходимо создавать специализированные – 172 –

Рис. 5. Функциональная схема КПА испытаний УПБС модули управления, что обусловлено климатическими условиями испытаний. Применение подобных технических средств позволяет создавать автоматизированные системы управления процессом испытаний сложных объектов в виде конструктора на аппаратном и программном уровне.

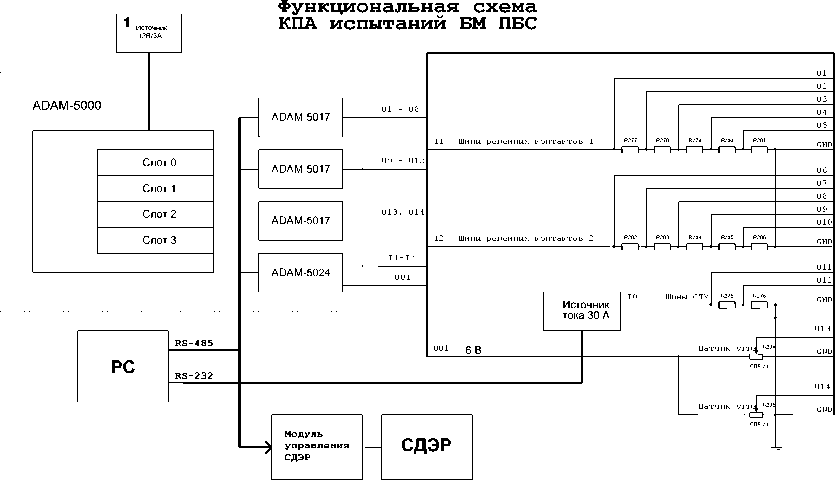

Пример реализации контрольно-проверочной аппаратуры (КПА) для проведения ресурсных испытаний устройств поворота батареи солнечной (КПА-УПБС) приведен на рис. 5. В состав системы входит крейт ADAM-5000 с тремя модулями ADAM-5017, одним модулем ADAM-5024, предназначенный для измерения падения напряжения на силовых и телеметрических токосъемных контактах. Модуль ADAM-5024 подает опорное напряжение на два потенциометра, формирующих напряжение пропорциональное углу поворота батареи солнечной.

Источник тока 30А (программируемый источник напряжения PSH-1036) формирует зондирующий ток на два силовых токосъемных контакта. Нестандартный модуль управления СДЭР формирует сигналы управления синхронным двигателем с электромагнитной редукцией (СДЭР).Источник 12В/3А обеспечивает питание крейта. Персональный компьютер (РС) реализует алгоритм методики испытаний и обеспечивает сохранение протокола испытаний.

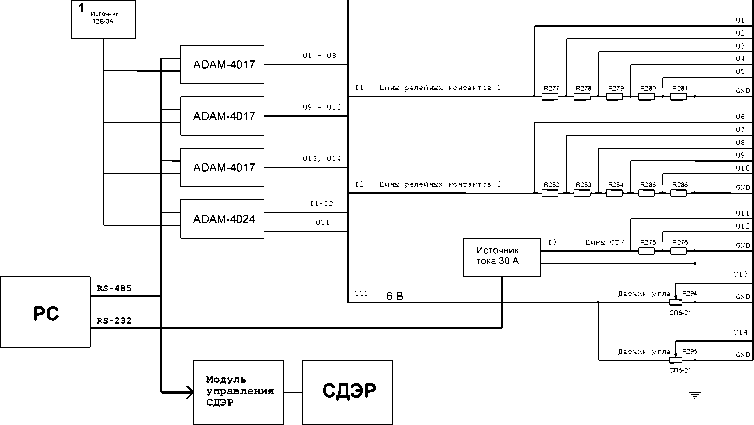

На рис. 6 приведена функциональная схема той же самой системы, только с применением отдельных модулей серии ADAM-4000.

Второй вариант системы ресурсных испытаний дешевле первого на 7 тыс. руб.

При создании программного обеспечения, реализующего методику испытаний, можно использовать универсальные средства, такие как Gensis 32 Trace Mode и др., позволяющие достаточно быстро реализовать различные системы управления технологическими процессами на базе стандартного оборудования. Однако подобные системы имеют высокую стоимость и обладают большой избыточностью.

Функциональная схема КПА испытаний БМ ПБС

Рис. 6. Функциональная схема распределенной системы испытаний УПБС

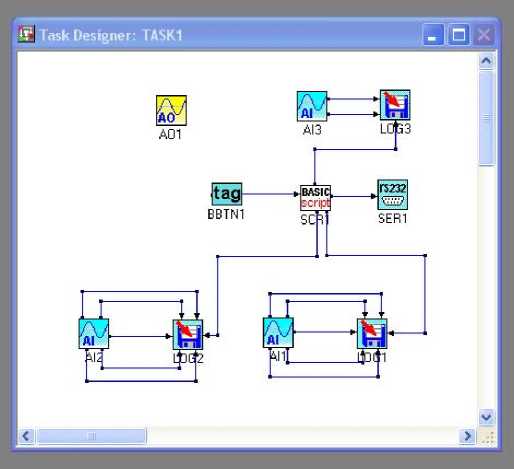

Рис. 7. Окно графического программирования

При построении простых систем испытаний наиболее оптимальным является ПО на базе недорогой среды графического программирования ADAMView или ZETView.

Программное обеспечение КПА-УПБС реализовано с применением среды графического программирования ADAMView. Выбор ADAMView обусловлен тем, что это ПО разработано для управления модулями ADAM, а стоимость его не превышает 10 тыс. руб.

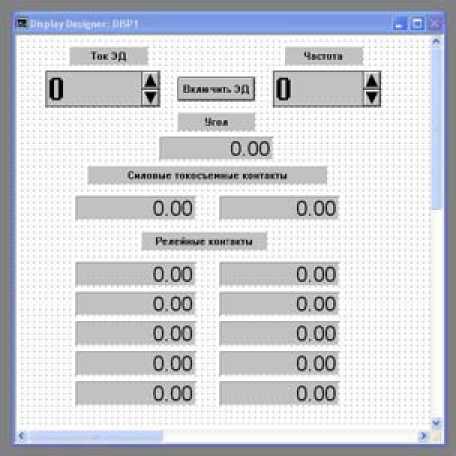

Рис. 8. Окно интерфейса пользователя

На рис. 7 приведено окно графического программирования, реализующее методику испытаний устройства поворота батареи солнечной, а рис. 8 отображает окно интерфейса пользователя. Результаты испытаний сохраняются в трех файлах (LOG1, LOG2, LOG3).

Программное обеспечение

Универсальные программные средства для управления испытаниями имеет существенный недостаток в случае большого объема проводимых испытаний нескольких узлов КА. Разные узлы КА различаются между собой как наборами исследуемых параметров, так и видом и характеристиками управляющих сигналов. Обычно для каждого узла требуется провести ряд испытаний, например ресурсные испытания, проверка работы узла в различных режимах. При использовании универсальных средств, таких как ADAMView, GeniDAQ, возникает необходимость в создании большого количества проектов для каждого узла и для каждого режима испытаний. При этом универсальные средства не содержат удобных механизмов управления проектами. В случае необходимости внесения изменений, связанных с модификацией проверяемых узлов КА, контрольно-проверочной аппаратуры или изменением процедуры испытаний, приходится вносить изменения в большое количество независимых проектов. Данная процедура занимает много времени, требует большого объема работ и повышает вероятность внесения программных ошибок. В случае внесения небольших модификаций, например изменения корректирующих коэффициентов при настройке оборудования, модификация программных проектов требует участия квалифицированного специалиста. Использование специализированного ПО КПА позволяет избежать данных недостатков.

Разработанное ПО контрольно-проверочной аппаратуры предусматривает возможность формирования описаний узлов КА и интерфейсов пользователя для обеспечения проведения испытаний в различных режимах работы. Предусмотрено задание таблиц корректирующих – 175 – коэффициентов (тарировочных таблиц) и значений констант, не требующее внесение изменений в конфигурации проектов. Формат описания конфигурационных файлов позволяет распространять внесенные изменения в описания отдельных узлов КА на все пользовательские интерфейсы проведения испытаний без необходимости множественных модификаций конфигурационных файлов. Предусмотрен инструментарий для управления файлами протоколов испытаний.

ПО обработки протоколов позволяет выполнять:

-

– выборку данных по таким критериям, как время получения данных, канал получения информации, наличие изменений данных в указанных каналах;

-

– прореживание данных для уменьшения количества записей;

-

– конвертирование данных в формат электронных таблиц Microsoft Excel, универсальный текстовый формат csv;

-

– формирование отчета согласно выбранному шаблону;

-

– выполнение первичной аналитической обработки: определение частоты переменной величины, вычисление среднего значения, сглаживание графика;

-

– представление данных в графическом виде (поддерживается построение графика при большом количестве исходных данных);

-

– обеспечение единого формата хранения данных независимо от типа узла КА.

ПО поддерживает возможность тестирования и калибровки КПА. Общая схема работы ПО КПА подачи газа на этапе изготовления и проведения приемосдаточных испытаний приведена на рис. 9.

Рис. 9. Общая схема работы ПО КПА проверки блока подачи газа

Рис. 10. Примеры взаимодействия ПО КПА с различными устройствами исполнительной автоматики КА

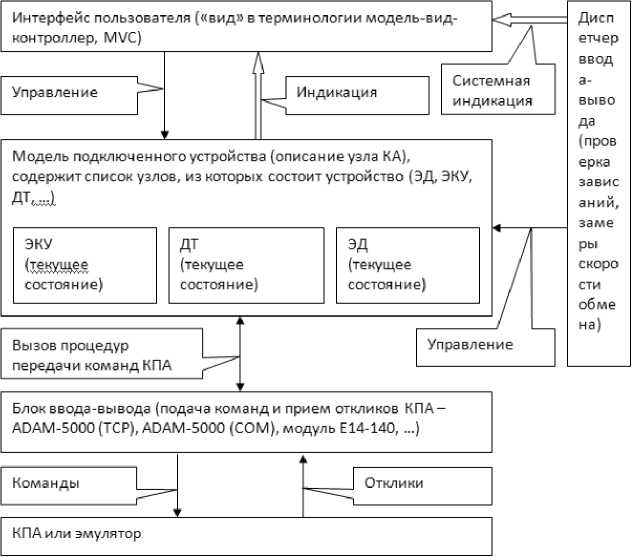

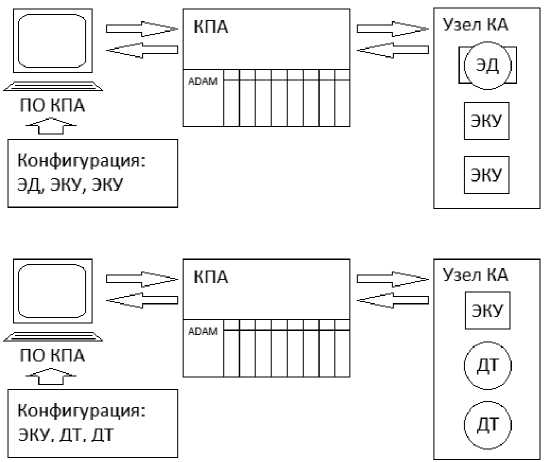

Информационный обмен между компонентами ПО: управление – вызов программных функций управления работой программных модулей, индикация (в т.ч. системная индикация) – информация из каналов передачи данных, сохраняемая в протоколе испытаний, команды – асинхронные команды управления работой КПА, отклики – асинхронные отзывы КПА на управляющие команды. На рис. 10 приведены примеры взаимодействия ПО КПА с различными вариантами устройств исполнительной автоматики КА (обозначения: ЭД – электродвигатель, ЭКУ – электроклапан управляющий, ДТ – датчик температуры).

Разработка ПО КПА выполнена на RAD Delphi 7 без жесткой привязки к API Win32, программное обеспечение рассчитано на работу в среде операционных систем семейства Windows.

Заключение

Применение предлагаемой архитектуры системы испытаний позволило создать серию КПА для проведения испытаний устройств исполнительной автоматики космических аппаратов. Результаты проектирования использованы в ОАО «Информационные спутниковые системы имени академика М.Ф. Решетнева» при отработке и испытаниях механических устройств исполнительной автоматики космических аппаратов серии «Экспресс», «ГЛОНАСС», «Луч-5А».

Работа выполнена по результатам НИР: № 136, ГР 01.00708852; № 200069, ГР 012.0807780