Археометаллургические подходы к изучению медно-мышьяковых сплавов бронзового века

Автор: Богданов С.В.

Журнал: Краткие сообщения Института археологии @ksia-iaran

Рубрика: Материалы конференции "Актуальные проблемы современной археометаллургии" 14-15 апреля 2022 г.

Статья в выпуске: 271, 2023 года.

Бесплатный доступ

В статье анализируется репрезентативная серия из 109 экспериментов по легированию рафинированной меди минералами мышьяка в натурных условиях и объемах, позволяющих изготовить металлоемкие орудия; литью, отжигу заготовок и их последующей кузнечно-слесарной обработке. Источником мышьяка в экспериментальных медных сплавах служил арсенопирит. Установлено, что медный раствор можно обогатить мышьяковыми лигатурами тремя основными способами: растворение порошка арсенопирита в перегретом расплаве меди путем дразнения (перемешивания) деревянной жердью; совместная тигельная плавка порошка арсенопирита, перекрытого корольками меди и «шубой» из толченого древесного угля; совместная восстановительная плавка минералов меди и арсенопирита. По указанным технологическим схемам можно обогащать растворы меди любыми соединениями мышьяка. Лишь первые два способа позволяют получить сплавы с заданной пропорцией Cu и As, а также средне - и высокомышьяковые соединения. В статье приведены данные приборных замеров фаз плавления экспериментальных образцов мышьяковых сплавов, особенности их физико-химических свойств. Всего изготовлено 17 орудий из низко - и среднемышьяковых (от 1,5 до 5 % As) сплавов, соответствующих типологическим стандартам восточноевропейских культур бронзового века.

Эпоха раннего металла, бронзовый век, археометаллургические эксперименты, легирование, медно-мышьяковые сплавы, арсенопирит, никелин, литье из мышьяковых бронз, кузнечно-слесарная обработка

Короткий адрес: https://sciup.org/143182412

IDR: 143182412 | DOI: 10.25681/IARAS.0130-2620.271.215-229

Текст научной статьи Археометаллургические подходы к изучению медно-мышьяковых сплавов бронзового века

1 Работа выполнена при поддержке гранта РНФ № 21-78-20015 «Технологии горно-металлургического производства бронзового века в эволюции культурно-исторического ландшафта Уральского региона», а также по государственной бюджетной теме AAAA-A21-1210111900016-1. Статья основана на материалах доклада на конференции «Актуальные проблемы современной археометаллургии» (14 апреля 2022 г.), Институт археологии РАН, Лаборатория естественнонаучных методов.

Экспериментальная программа археометаллургических исследований 2021 г., проведенных автором статьи, включала масштабную серию из 109 опытов по легированию рафинированной меди минералами мышьяка, гомогенизации сплавов, их повторной переплавке, литью орудий в глиняных, тальковых, алевролитовых формах, кузнечной и кузнечно-слесарной обработке орудий. В 2018–2020 гг. в ходе натурных экспериментов удалось реконструировать важнейшие технологические аспекты восстановления меди в эпоху бронзы из сульфидно-кремне-карбонатного сырья Каргалинского рудного поля; литья и кузнечно-слесарной обработки орудий из чистой меди, соответствующих химико-металлургическим, технологическим и морфологическим стандартам начала бронзового века ( Богданов и др. , 2020; Богданов , 2021).

Основная цель экспериментов 2021 г. связана с определением технологических алгоритмов изготовления орудий из медно-мышьяковых сплавов эпохи раннего металла (V–II тыс. до н. э.). Первые орудия из сплавов Cu и As появляются в культурах Прото-ЦМП Ближнего Востока и Закавказья во втор. пол. V тыс. до н. э. ( Hansen , 2017. P. 141–144; Гаспарян, Кореневский , 2021; и мн. др.). В степных регионах Северной Евразии, включая Южный Урал, ранние свидетельства использования минеральных соединений на основе мышьяка связаны с памятниками древнеямной культуры IV – перв. пол. III тыс. до н. э. (Турганик, Барышников и др.), поздние – с материалами синташтинской культуры начала II тыс. до н. э. ( Черных , 2007. С. 80–86; Дегтярева , 2010. С. 26–59, 75–146; Моргунова и др. , 2017. Рис. 87; Богданов , 2004. Рис. 45; 54; Григорьев , 1996).

Историографические аспекты дискуссии о способах получения медномышьяковых сплавов раскрыты Н. В. Рындиной и И. Г. Равич в монографической работе по истории металла майкопской культуры ( Рындина, Равич , 2019. С. 52–55) и отдельных статьях ( Равич, Рындина , 1999; и др.). Несмотря на значительный экспериментальный опыт, накопленный российскими и зарубежными исследователями по обогащению меди и синтезированных медных минералов соединениями мышьяка в лабораторных условиях ( Рындина, Равич , 2019. С. 54, 55; и др.), до настоящего времени остаются крайне дискуссионными вопросы, связанные с генезисом технологической традиции легирования меди мышьяком в металлургических очагах энеолита – РБВ, до конца неясен минеральный состав лигатур, способы их введения в раствор меди, не определены критерии естественно-мышьяковистой меди и искусственных сплавов.

Основная сложность легирования меди мышьяком связана с низкими температурными режимами плавления минералов As ( Иванова и др. , 1974. С. 113–115), не позволяющими соединить два расплавленных раствора – медный и мышьяковый. Вероятные технологии металлургического обогащения меди мышьяком обладают значительным своеобразием, обусловленным соединением в одном растворе металла и неметалла, отличаясь от приемов легирования меди другими металлами – оловом, свинцом, цинком и т. п. Еще одна особенность легирования меди мышьяком заключается в объединении в одном растворе металла и рудных минеральных соединений As – сульфидных, сульфатных, кислородных в смесях с железом, свинцом, цинком и многих других примесей.

В разные годы исследователи неоднократно выдвигали остроумные гипотезы о становлении технологий мышьяковых бронз в ходе опытов древних горняков-металлургов с медно-мышьяковыми и мышьяковыми минералами, напоминающими зеленым цветом малахит, – клиноклазом, скородитом, оливени-том, анабергитом, смальтином и др. Но все это крайне редкие минералы, даже если они попадали в шихту в небольшом количестве вместе с минералами меди, существенного влияния на химизм конечного продукта не оказывали. Массовое металлопроизводство всегда строилось на соединениях, образующих рудные тела, а не на редких минералах типа оливенита или, распространенных, но рассеянных – типа аурипигмента и реальгара. Лишь два мышьяковых минерала – арсенопирит и никелин образуют значительные запасы в виде рудных тел. Большинство исследователей древней металлургии, за исключением Д. Партингтона, считали невозможным легировать медь арсенопиритом (мышьяковым колчеданом), наиболее распространенным в земной коре сульфидом мышьяка и железа, из-за крайне высокой примеси железа (Partington, 1935). Поскольку лабораторные опыты В. А. Пазухина по легированию меди арсенопиритом оказались неудачны (Пазухин, 1964), ведущие историки металла выражали оправданные сомнения в возможности использования этого минерала для получения медно-мышьяковых сплавов (Рындина, Равич, 2019. С. 55).

Одной из древнейших мышьяковых лигатур, распространенных на Ближнем Востоке и Кавказе начиная со втор. пол. V тыс. до н. э., по всей видимости, являлся никелин (Кореневский, 1988; 2011. С. 15–18; Галибин, 1991. С. 60; Рындина, Равич, 2019. С. 54, 55). Вероятно, освоение никелиновой лигатуры первоначально произошло в Передней Азии и Закавказье в очагах Прото-ЦМП (Рындина, Равич, 2019. С. 52, 53) типа сиони-цопи (Гаспарян, Кореневский, 2021; и др.), наследующих технологии древнеземледельческой модели металлопро-изводства, основанной на поэтапной десульфиризации рудного сырья с получением купритных шлаков и их повторной переплавке (Богданов, 2020. С. 7–9). Дендритные, почковидные, пластинчатые постройки природного куприта (Cu2О), развивающиеся в сульфидно-кремнекарбонатных офиолитовых рудо-проявлениях по замещению дендритов и пластин самородной меди или пластов халькозина, по бледно-красному цвету «неспелой вишни», форме, раковистому излому неотличимы от дендритов или пластин никелина. Зеленоватые окислы аннабергита по никелину и зеленого малахита по куприту усиливают это сходство. Тысячелетиями горняки-металлурги разных регионов земного шара путали оба минерала, если они встречались в одних и тех же месторождениях. Само название минерала никелин, впервые описанного в XVII в. (металл – никель – выделен из него в XVIII в.), – производное от имени горного духа, короля цвергов (то же, что темные альвы, или гномы) Никеля (Рюбецаля), типичного трикстера немецких преданий, хозяина «всего, что под землей». На протяжении столетий немецкие горняки совершали ему жертвоприношения и верили, что за непочтительное отношение горный дух может вместо первосортного куприта (Сu2O) с содержанием меди на уровне 88 % в горных разработках Мансфельда или Гарца подсунуть «купферникель» («медь Никеля») (Killick, 2014. P. 35), т. е. никелин (NiAs). Во избежание потерь горняки-металлурги Прото-ЦМП в ходе реализации технологического цикла древнеземледельческой модели не отжигали куприт вместе с остальной рудой, накапливая дендриты этого минерала для финальной плавки вместе с купритными шлаками. Никелин, попадавший в шихту вместе с купритом, менял свойства восстановленного металла. Со временем металлурги по запаху растираемых кусков рудных материалов научились отличать арсенопирит и куприт, стали целенаправленно легировать медь никелином. Таким образом, фаза мышьяковых бронз стала закономерным следствием развития технологий металлопроизводства на Ближнем Востоке и Кавказе.

Гомогенность медно-никелиновых сплавов и качество орудий, отлитых из них, исключительно высоки из-за кристаллохимических особенностей NiAs ( Воган, Крейг , 1981. С. 45–62), но крупные месторождения никелина относительно редки, что предполагает наличие протяженного трафика лигатуры в очагах Про-то-ЦМП и ЦМП. Ни в одной из культур эпохи раннего металла никелиновые лигатуры не преобладали абсолютно. Так, в металле майкопско-новосвободнен-ской культуры Северного Кавказа доля мышьяково-никелевых бронз составляет около 25 %, выделяется значительная серия предметов, дающих устойчивые примеси мышьяка, серы и железа, поступавшие в металл во время легирования ( Черных , 1966. C. 36–40; Рындина, Равич , 2019. С. 209–236; и др.).

Артефакты, непосредственно связанные с процессом легирования меди минералами мышьяка в Евразии, крайне редки. Поэтому столь ценны данные анализов шлаковых натеков на стенках плавильных тиглей 2700–2500 гг. до н. э. с территории Ирана, свидетельствующие о легировании меди именно арсенопиритом ( Hauptmann et al. , 2003).

Весной 2021 г. из расформированного склада в Екатеринбурге благодаря содействию Д. В. Киселевой удалось получить цельный кусок арсенопирита весом около 700 г, использованный в дальнейшем для легирования меди. Необходимого количества никелина для экспериментов добыть не удалось. Теоретические расчеты, а также консультации с химиками и металлургами показывали, что возможность легирования меди арсенопиритом все же существует. Медный раствор можно обогатить мышьяковыми лигатурами тремя основными способами:

– первый способ заключается в растворении порошка арсенопирита в перегретом расплаве меди путем дразнения (перемешивания) деревянной жердью;

– второй способ предполагает совместную тигельную плавку порошка арсенопирита, перекрытого корольками меди и «шубой» из толченого древесного угля;

– наконец, третий способ предусматривает совместную восстановительную плавку минералов меди и арсенопирита.

С 1 мая по 10 июня 2021 г. удалось провести 8 успешных экспериментов по легированию меди арсенопиритом первыми двумя способами. Опыты по литью и кузнечной обработке орудий осуществлялись с начала мая по начало ноября 2021 г. В экспериментах использовалась техническая медь М3, а также рафинированная медь с чистотой свыше 98 %, восстановленная в 2020 г. из суль-фидно-кремнекарбонатных рудных материалов, отобранных на шламовых отвалах в окрестностях Михайловского и Белоусовского рудников бронзового века на юго-западной периферии Каргалинского рудного поля ( Богданов , 2021).

Химико-металлургические аспекты легирования меди первым способом связаны со следующими обстоятельствами. При расплавлении корольков меди в тигле в горновых условиях на древесном угле древние металлурги вынужденно перекаливали металл, поскольку фокус плавильных температур (ок. 1100 °С)

первоначально формируется в центре тигля и лишь постепенно, когда температура в центре тигля достигает 1180 °С, весь металл по стенкам тигля переходит в жидкое состояние. Последовательность реакций расплавления меди в тигле в горновых условиях можно представить следующим образом:

4Cu + O2 = 2Cu2O; 2Cu2O + O2 = 4CuO; CuO + CO = Cu + CO2, а также:

4Cu + O2 = 2Cu2O; 2Cu2O + CO = CuO + 3Cu + CO2; CuO + CO = Cu + CO2.

В температурном интервале от 960 до 1130 °С основная часть раствора меди в тигле находится в форме красного оксида – куприта (Cu 2 O). При повышении температуры куприт переходит в черный оксид меди – тенорит (CuO), а из него восстанавливается медь. В тигле с полностью расплавленной медью в объеме от 0,1 до 1 кг в температурном интервале 1160–1180 °С в расплавленной меди присутствуют куприт и тенорит, что создает благоприятные условия для растворения целого ряда минералов с температурами плавления ниже, чем у меди. Дразнение медного расплава деревянной жердью вдоль стен тигля позволяет увеличить удельный вес оксидов меди в расплаве: 4Cu + O 2 = 2Cu 2 O. Параллельно с дразнением меди в тигель засыпается мелкодробленый арсенопирит, в ходе реакций куприт выводит железо и др. металлы, за исключением «вязких» (серебро и свинец), в шлаки в виде оксидных соединений типа вюстита (FeO), осаждающихся на стенках тигля. Образующийся моносульфид мышьяка (AsS), близкий по составу к реальгару, распадается, сера выводится в виде тяжелого газа – серного ангидрита (SO3), а тенорит растворяет мышьяк в расплавленном металле: 2Cu 2 O + FeAsS + О 2 = Cu + 3CuO + AsS + FeO; 3CuO + AsS = Cu 3 As + SO 3 .

Начало указанных реакций сопровождается появлением желтовато-серого облака сернистого газа (ангидрита) с характерным запахом паров мышьяка. Запах неприятный, едкий, напоминает дикий чеснок – черемшу (то же, что медвежий лук – allium ursinum). В ходе дразнения мышьяк парит первые 2–3 секунды, серный ангидрит выделяется до 10–15 сек. Потери мышьяка при этом способе легирования не более 2–3 % за счет испарения и формирования в шлаках синтезированного сульфида меди, мышьяка и железа. Для гомогенизации сплава тигель с остывшим мышьяковым раствором на основе арсенида тримеди (Cu3As) необходимо повторно расплавить в печи.

Второй способ легирования также оказался эффективен, потери мышьяка за счет испарения и высаждения в шлаки составляют не более 5 %, в ходе его реализации необходим постоянный контроль за перекрытием тигля древесным углем.

Оба способа позволяют обогатить медь необходимым количеством мышьяка и получить соединения с заданным объемом лигатур: легкие ковкие мало-мышьяковые сплавы (менее 2,5 % As), среднемышьяковые умеренно-ковкие (от 2,5 до 8 % As), жесткие высокомышьяковые сплавы (свыше 8 % As) (Равич, Рындина, 1999. С. 84, 85). При этом массовое металлопроизводство в очагах ЦМП, специализировавшихся на мышьяковых бронзах, основывалось преимущественно на получении среднемышьяковых сплавов меди с никелином или арсенопиритом. Поскольку, легируя большой объем меди малым количеством мышьяковых соединений, сложно добиться точного отношения мышьяка к меди: в небольшом количестве арсенопирита или никелина As может оказаться существенно меньше из-за соединений железа, кобальта, кремния и др. Прямое получение высокомышьяковых сплавов связано со значительными потерями драгоценных лигатур (до 1/4) в шлаках. Экспериментальные шлаки, полученные в ходе легирования меди первыми двумя способами, по структуре напоминают древние натеки с плавильных тиглей Ирана (Hauptmann et al., 2003. P. 199–206).

Технически оба способа могли быть доступны древним металлургам, выбор, вероятно, зависел от технологической традиции. Различить оба способа по артефактам – шлаковым натекам на стенках тиглей или химизму металла орудий – невозможно. Оба способа универсальны, они позволяют успешно легировать медь любыми соединениями мышьяка, включая реальгар, аурипигмент, никелин и т. п., в заданной пропорции.

Третий способ легирования (путем совместной плавки минералов меди и мышьяка), хотя и представляется наименее целесообразным, но постулируется в ряде публикаций историков металла ( Рындина, Равич , 2019. С. 54, 55; Григорьев , 1996; 2013; и др.) для синташтинской и др. культур бронзового века. 19 июня 2021 г. проведен эксперимент по совместной восстановительной плавке медных минералов (1570 г) и мелкодробленого порошка арсенопирита (120 г), воспроизводящий третий способ легирования. Источником меди служили суль-фидно-кремнекарбонатные рудные концентраты (со средним содержанием Cu 35 % со шламовых отвалов возле Михайловского рудника на юго-западной периферии Каргалинского рудного поля с средним содержанием Cu 35 % ( Богданов , 2021).

Плавка осуществлялась в глиняной печи отражательного типа с придонным расположением фурм. Максимальная температура превышала 1350 ºС. Израсходовано 4,5 кг древесного угля. На дне печи в изложнице под овальным шлаковым коробом (весом 1кг, диаметром 13–17 см, толщиной 2,5 см) сформировался лепешкообразный слиток мышьяковистой меди диаметром 10–13 см, толщиной 0,5–1 см, весом 630 г (рис. 1: 1, 2 ). Шлак преимущественно стекловатый. Между слитком и шлаковым коробом образовалась прослойка штейна толщиной до 0,4 см, отделившаяся вместе со слитком. Штейн содержит сульфидные материалы, напоминающие борнит, сульфидные и кислородные соединения мышьяка, капли меди, оливин, магнетит и др. соединения. Полученная медь значительно жестче чистой меди за счет высокой примеси железа, с серо-коричневым налетом, на свежем срезе заметна малиново-фиолетовая мышьяковая побежалость. Медь удалось восстановить на уровне 98–99 %. Среднее содержание мышьяка в металле, видимо, не превышает 1,5 %. Потери As очень значительны – свыше 80 %.

Использованным количеством арсенопирита можно легировать 2 кг меди (2,5 % As) первым или вторым способом. Третьим способом невозможно получить средне- и высокомышьяковые сплавы, увеличение отношения As к Cu приведет к сокращению объема восстановленной меди. Имеется еще один недостаток, связанный с невозможностью получить заданный уровень содержания мышьяка в сплаве, поскольку содержание меди в шихте может варьировать более чем на 50 %. Сплав получается очень грязным – с высоким содержанием железа и др. нежелательных примесей. По химизму полученный третьим способом металл будет напоминать естественно-мышьяковистую черновую

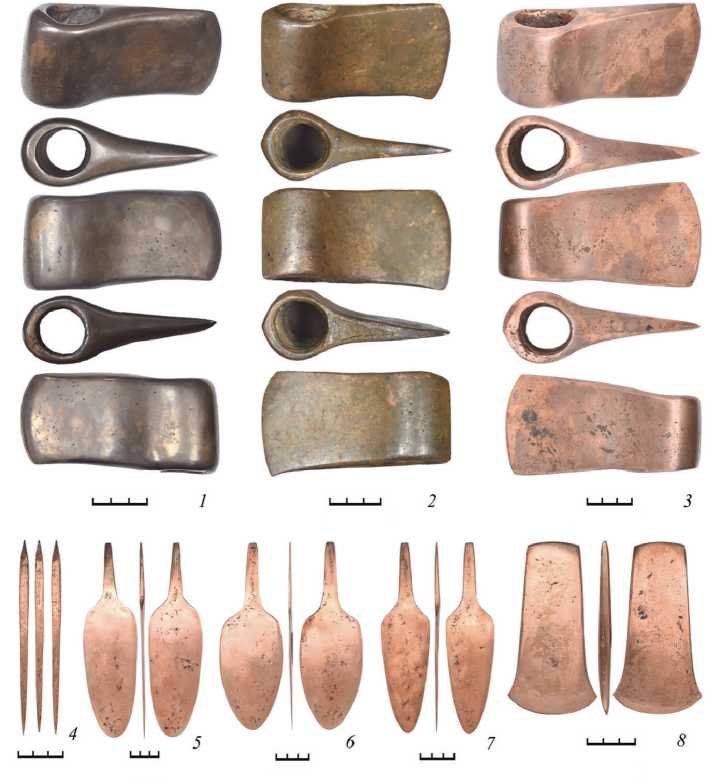

Рис. 1. Экспериментальные медно-мышьяковые артефакты, полученные в ходе археометаллургических экспериментов 2021 г.

1 – стекловатый шлаковый короб, сформированный над медно-мышьяковым слитком в ходе совместной восстановительной плавки (19.06.2021) медных минералов и арсенопирита; 2 – лепешкообразный медно-мышьяковый слиток с прослойкой сульфидного штейна, сформировавшийся под шлаковым коробом в ходе совместной восстановительной плавки (19.06.2021) медных минералов и арсенопирита; 3 – черновая отливка проушного топора № 4 из экспериментального среднемышьякового сплава с фрагментом глиняного сердечника в проушине; 4 – экспериментальный топор № 4 после кузнечно-слесарной обработки медь, восстановленную из сульфидных минералов зон вторичного обогащения офиолитовых месторождений, содержащих халькозин в смеси с энаргитом, блеклыми рудами, альдогонитом, домейкитом с As на уровне 1–2,5 % и выше.

Исследователи из Португалии провели серию убедительных экспериментов по восстановлению металла из руд разных типов, использовавшихся на протяжении бронзового века. Прямая плавка блеклых руд месторождения Барригао (Barrigao) с содержанием As в рудных материалах на уровне 4 % в минеральной форме теннантита сопровождалась восстановлением меди с естественной примесью мышьяка до 4 % ( Hanning et al. , 2010).

В бронзовом веке основной технологический алгоритм, все же, вероятно, строился на восстановлении Cu из сульфидно-кремнекарбонатных минералов, последующем рафинировании полусернистой меди путем переплавки чернового металла с дальнейшим легирование чистой меди минералами мышьяка.

В ходе экспериментов 2021 г. стало очевидно, что вопреки сложившемуся мнению потери мышьяка при переправлении мышьяковой бронзы крайне незначительны, не меняются физико-химические свойства сплава и его цвет. В ходе экспериментов также установлено, что примесь мышьяка в меди в количестве от 1,5 до 5 % резко снижает температуру расплавления металла в тигле – примерно на 200 градусов. Динамика плавления мышьяковой бронзы (1,5–5 % As) такова: при резком повышении температуры выше 730 °С на поверхности сплава появляются рубиновые капли мышьяка, постепенно образующие там ярко-красную пленку, первые признаки плавления фиксируются выше 830 °C, но лишь при температуре 920–930 °С основная часть бронзы переходит в жидкое состояние. Дразнить (перемешивать) мышьяковую бронзу для понижения температуры, подобно чистой меди, нельзя, поскольку медь и мышьяк при указанных температурах будут образовывать оксидные соединения, ведущие к красноломкости, кавернозности и пористости изделий.

С мая по октябрь 2021 г. из экспериментальной мышьяковой бронзы удалось отлить и отковать 5 экз. плоских тесел весом до 200 г, 6 экз. черешковых ножей весом до 250 г, 2 экз. шильев весом до 30 г, 4 экз. проушных топоров весом до 800 г, соответствующих типологическим стандартам древнеямной, май-копско-новосвободненской и др. культур бронзового века (рис. 1 и 2).

Общим недостатком металла с примесью мышьяка (от 0,2 % и выше), вне зависимости от особенностей легирующих минералов As и наличия тех или иных микропримесей и присадок, является тенденция к избыточному обогащению кислородом жидкого расплава. Металл (от 1,5–5 % As), залитый в форму или оставленный в тигле, остывая в температурном интервале от 960 до 860 °С жадно набирает кислород и более чем на четверть увеличивается в объеме. Предотвратить кислородное насыщение заготовок тесел, ножей и шильев удалось довольно простым способом: после заливки расплава в прогретые до 300 °С глиняные или каменные формы они закрывались притертыми крышками. Попытки использовать этот прием при литье проушных топоров в двустворчатые формы оказались неудачны, литейные полости принимали 2/3 металла, остальное выбрасывалось наружу в виде газо-металлической смеси. Использование техники литья «на пролив» и литье через угольную пыль также не позволили снизить насыщение расплава кислородом. С середины мая по середину августа

Рис. 2. Реплики орудий начала бронзового века из мышьяковой бронзы, изготовленные в ходе археометаллургических экспериментов 2021 г.

1–3 – проушные топоры № 1–3; 4 – четырехгранное шило; 5–7 – ножи № 3–5; 8 – тесло № 4

2021 г. проведено несколько десятков неудачных опытов по литью проушных топоров, испорчено четыре литейные формы.

Лишь во второй половине августа 2021 г. эмпирическим путем удалось подобрать адекватный технический прием, доступный древним литейщикам, позволяющий получать качественные заготовки орудий из мышьяковых бронз. Любой растопленный жир, животного или растительного происхождения, помещенный в тигель после расплавления бронзы (5–10 г) и в прогретую литейную форму (свыше 30 г), позволяет получить качественную отливку, пригодную для дальнейшей кузнечно-слесарной обработки. При неполном сгорании жира образуется СО, выводящий из медно-мышьякового раствора избыточный кислород в виде CO2.

Опыты по кузнечно-слесарной обработке орудий из мышьяковых бронз подтвердили достоверность заключений Н. В. Рындиной и И. Г. Равич о возможности двух термических режимов отжига мышьяковых бронз перед ковкой ( Рындина, Равич , 2019). После отливки необходима гомогенизация (отжиг) заготовок орудий при температуре от 200–600 °С, для этого предметы помещаются в остывающую печь на 1,5–2 часа. Этот временной интервал достаточен для относительной гомогенизации ножей, тесел и других некрупных предметов; для топоров и массивных орудий необходимо выдерживать более продолжительный режим прокаливания. После этих манипуляций можно приступать к обработке отливок, удалению облоев (затеков между створками), приливов и иных дефектов. После черновой проковки лезвий и других поверхностей для финальной обработки предметов необходим повторный отжиг.

Упрочняющая финальная ковка возможна после отжига в температурном режиме 400–460 °C. Это наиболее безопасный режим кузнечной обработки. Визуально он определяется по свинцово-серому цвету заготовки. Для существенной деформации клина топора необходимо повторить отжиг в том же режиме.

Второй режим отжига связан с более высоким температурным диапазоном 600–740 °С, позволяющим за один прием существенно деформировать изделие. Визуально он устанавливается по значительному высветлению металла заготовки и проявлению мышьяковой побежалости – переходу цвета от серебристо-серого к малиновому и фиолетовому перед наступлением фазы красного каления. После отжига во втором режиме существует вероятность растрескивания заготовки, расслоения лезвий, а также выкрашивания крупных фрагментов со стороны брюшка – дефектов того же типа, что у одного из андрюковских топоров майкопско-новосвободненской культуры ( Кореневский , 2011. Рис. 44: 2 ). Орудия из мышьяковой бронзы можно отжигать в печи не только на древесном угле, но и на дровах и других видах топлива, что существенно экономит ресурсы.

Экспериментальные изделия из среднемышьяковых сплавов существенно превосходят рабочие качества орудий из чистой меди, металл жестче, но сохраняет пластичность, очень долго держит заточку. Использование мышьяковых лигатур позволяет уменьшить массивность заготовок ножей, тесел, долот примерно на треть без потерь рабочих качеств по сравнению с орудиями из чистой меди. Свежеотлитые и обработанные на гладилке и с помощью абразивов орудия из среднемышьяковой бронзы намного светлее медных, обладают специфическим теплым желтовато-белым оттенком с персиковыми тонами, при естественном окислении через 1,5–2 месяца после изготовления приобретают коричневато-серый «бронзовый» оттенок с фиолетовыми и темно-рубиновыми тонами побежалости. Цвет свежеотлитых низкомышьяковых бронз (менее 2,5 % As) отличается красноватыми тонами с фиолетово-сиреневой побежалостью, хотя в интервале от 1,5 до 2,5 % мышьяка сплав все еще сохраняет желтоватые тона. Переход цвета от желтого к серебристому в верхнем диапазоне среднемышьяковых бронз наблюдается между 6–8 % As.

С относительно хрупкими высокомышьяковыми сплавами серебристо-серого цвета (более 8 % As) из-за дефицита легирующих материалов поработать не удалось. Текучесть соединений меди и мышьяка существенно выше, чем у раствора чистой меди, нарастает с увеличением доли As, но выше 12 % высо-комышьяковые сплавы, как и высокосурьмьяные, утрачивают физико-химические признаки металлических; синтезируемый арсенид меди непригоден для изготовления оружия и орудий труда из-за высокой хрупкости, но может служить материалом для отливки украшений и культовых предметов.

В ряде металлургических очагов ЦМП Северной Евразии в раннем и среднем бронзовом веке наряду с мышьяковой бронзой широко использовалась чистая медь ( Черных , 1966. С. 58–73; 2007. С. 56–70): из-за неразвитости коммуникаций легирующие материалы не поступали на территории, удаленные от Кавказа и Причерноморья.

Данные по химизму экспериментальных медно-мышьяковых сплавов, шлаков и орудий пока получены частично, но в дальнейшем они дадут возможность сформировать серию геохимических стандартов для анализа мышьяковых бронз эпохи раннего металла, а также проследить вероятные изменения изотопной ор-динации исходного сырья под влиянием легирующих компонентов.

Итоги экспериментов позволяют ответить на ряд дискуссионных вопросов, связанных с обогащением меди мышьяковыми лигатурами:

– наиболее эффективным способом легирования представляется обогащение раствора меди растертой в порошок минеральной смесью арсенопирита или никелина с последующей гомогенизацией путем тигельного переплавления;

– эксперименты показали вероятность обогащения меди мышьяком и другими способами;

– удалось подтвердить высокую степень достоверности металлографических исследований Н. В. Рындиной и И. Г. Равич, направленных на изучение технологий кузнечно-слесарной обработки орудий из мышьяковой бронзы май-копско-новосвободненской культуры.

При легировании жидкого раствора меди арсенопиритом или никелином сера выступает важным катализатором, поэтому искусственной десульфиризации легирующих компонентов с получением шпейсов не требуется. Мнение С. Торнтона, Т. Ререна, Э. Перницки и др. авторов ( Thornton et al. , 2009; Rehren et al. , 2012) о крупномасштабном производстве мышьяковых шпейсов в Арис-мане на западе Ирана в конце IV – начале III тыс. до н. э. представляется ошибочным. Два типа шлаков, выявленных на этом памятнике, связаны с ранней практикой двухэтапной штейновой технологии восстановления меди из ожелез-ненных смесей сульфидных медных руд с относительно низким содержанием полезного компонента, а не с получением легирующих материалов.

Список литературы Археометаллургические подходы к изучению медно-мышьяковых сплавов бронзового века

- Богданов С. В., 2004. Эпоха меди степного Приуралья. Екатеринбург: УрО РАН. 285 с.

- Богданов С. В., 2020. Технологические алгоритмы пастушеской модели металлопроизводства бронзового века степных регионов Северной Евразии // Уральский исторический вестник. № 4. С. 6–14.

- Богданов С. В., 2021. Пилотные археометаллургические эксперименты по восстановлению меди из рудных концентратов Каргалов // Аналитические исследования лаборатории естественно-научных методов. Вып. 5 / Отв. ред. и сост.: Е. Н. Черных, В. И. Завьялов. М.: ИА РАН. С. 78–103.

- Богданов С. В., Авраменко С. В., Анкушев М. Н., Артемьев Д. А., Блинов И. А., Вальков Д. В., Киселева Д. В., Носкевич В. В., Стрелецкая М. В., Ткачев В. В., Федорова Н. В., Юминов А. М., 2020. Археометаллургические эксперименты по реконструкции технологий литья и кузнечной ковки медных орудий начала бронзового века // Труды VI (XXII) Всероссийского археологического съезда в Самаре. Т. I / Отв. ред. А. П. Деревянко, Н. А. Макаров, О. Д. Мочалов. Самара: Самарский гос. соц.-пед. ун-т. С. 243–245.

- Воган Д., Крейг Дж., 1981. Химия сульфидных минералов / Пер. с англ. Н. С. Бортникова, Р. М. Минеевой. М.: Мир. 575 с.

- Галибин В. А., 1991. Изделия из цветного и благородного металла памятников эпохи ранней и средней бронзы Северного Кавказа // Древние культуры Прикубанья / Отв. ред. В. М. Массон. Л.: Наука. С. 59–69.

- Гаспарян Б., Кореневский С. Н., 2021. Клад бронзовых орудий начала медно-бронзового века у села Двин (центральная Армения) // АЭАЕ. Т. 49. № 2. С. 43–52.

- Григорьев С. А., 1996. Мышьяковистые бронзы в металлургии I фазы Евразийской металлургический провинции и этнические процессы I половины II тыс. до н. э. в Восточной Европе // Доно-Донецкий регион в системе древностей эпохи бронзы восточноевропейской степи и лесостепи / Под ред. А. Д. Пряхина. Воронеж: Воронежский гос. ун-т. С. 33–35.

- Григорьев С. А., 2013. Металлургическое производство в Северной Евразии в эпоху бронзы. Челябинск: цицеро. 660 с.

- Дегтярева А. Д., 2010. История металлопроизводства Южного Зауралья в эпоху бронзы. Новосибирск: Наука. 162 с.

- Иванова В. П., Касатов Б. К., Красавина Т. Н., Розинова Т. Н., 1974. Термический анализ минералов и горных пород. Л.: Недра. 399 с.

- Кореневский С. Н., 1988. К вопросу о месте производства металлических вещей Майкопского кургана // Вопросы археологии Адыгеи / Отв. ред. П. У. Аутлев. Майкоп. С. 86–104.

- Кореневский С. Н., 2011. Древнейший металл Предкавказья. Типология. Историко-культурный аспект. М.: Таус. 336 с.

- Моргунова Н. Л., Васильева И. Н., Кулькова М. А., Рослякова Н. В., Салугина Н. П., Турецкий М. А., Файзулин А. А., Хохлова О. С., 2017. Турганикское поселение в Оренбургской области. Оренбург: Оренбургский гос. аграрный ун-т. 300 с.

- Пазухин В. А., 1964. Происхождение древней мышьяковистой меди // Известия АН СССР. Металлург и горное дело. № 1. С. 151–165.

- Равич И. Г., Рындина Н. В., 1999. Древние сплавы медь – мышьяк и проблемы их использования в бронзовом веке Северного Кавказа // Вестник Московского университета. Серия 8: История. № 4. С. 77–98.

- Рындина Н. В., Равич И. Г., 2019. Металл майкопской культуры Северного Кавказа в свете аналитических исследований. М.: Книжный дом Университет: Университетская книга. 236 с.

- Черных Е. Н., 1966. История древнейшей металлургии Восточной Европы. М.: Наука. 147 с. (МИА; № 132.)

- Черных Е. Н., 2007. Каргалы. Т. V. Каргалы: феномен и парадоксы развития. Каргалы в системе металлургических провинций. Потаенная (сакральная) жизнь архаичных горяков и металлургов. М.: Языки славянской культуры. 200 с.

- Hanning E., Gauß R., Goldenberg G., 2010. Metal for Zambujal: experimentally reconstructing a 5000-year-old technology // Trabajos de Prehistoria. 67. No 2. P. 287–304.

- Hansen S. 2017. Arsenic Bronze An archaeological introduction into a key innovation // Eurasia Antiqua. Bd. 23. P. 139–162.

- Hauptmann A., Rehren T., Schmitt-Strecker S., 2003. Early Bronze Age copper metallurgy at Shahr-i Sokhta (Iran) reconsidered // Man and Mining = Mensch und Bergbau. Bochum: Deutsches Bergbau-Museum. P. 197–213. (Der Anschnitt. Beiheft; 16.)

- Killick D. J., 2014. From ore to metal // Archaeometallurgy in Global Perspective: Metods and Syntheses / Eds.: B. W. Roberts, C. P. Thornton. New York: Springer. P. 11–45.

- Partington J. R., 1935. Origin and development of applied chemistry. London: Longmans, Green and Co. 45 p.

- Rehren T., Boscher L., Pernicka E., 2012. Large scale smelting of speiss and arsenical copper at Early Bronze Age Arisman, Iran // JAS. Vol. 39. Iss. 6. P. 1717–1727.

- Thornton C. P., Rehren Th., Pigott V. C., 2009. The production of speiss (iron arsenide) during the Early Bronze Age in Iran // JAS. Vol. 36. P. 308–316.