Асинхронный частотный электропривод с векторным управлением

Автор: Мурашкин С.И.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Энергообеспечение и энерготехнологии

Статья в выпуске: 9, 2012 года.

Бесплатный доступ

В статье рассмотрены перспективы развития современного электропривода, а также вопросы разработки систем управления, энергосбережения, электромагнитной совместимости, оптимизации конструкторских решений в электроприводе.

Электропривод, векторное управление, оптимизация, конструкторское решение

Короткий адрес: https://sciup.org/14082624

IDR: 14082624 | УДК: 621.31:631

Текст научной статьи Асинхронный частотный электропривод с векторным управлением

С развитием автоматизации производственных процессов автоматизированный электропривод получил широкое распространение. Регулирование скорости рабочих органов машины является необходимым условием работы многих рабочих машин и механизмов, а также обладает более широкими возможностями оптимального ведения технологического процесса и обеспечения экономного расходования электрической энергии. Электропривод – это главный потребитель электрической энергии, на его долю приходится свыше 60% всей вырабатываемой электроэнергии. Стремление снизить материальные и энергетические затраты на выполнение технологических процессов обусловило необходимость технологической и энергетической оптимизации процессов, которая является одной из функций электропривода.

Создание современных электроприводов базируется на использовании новейших достижений механики, силовой электроники, микроэлектроники, автоматики, компьютерной техники. Эти быстро развивающиеся области наук определяют высокую динамичность развития электромеханических систем. Среди них доминирующее положение начинает занимать частотный асинхронный электропривод с векторным управлением.

Силовая схема частотного асинхронного электропривода представляет собой асинхронный двигатель, питаемый от преобразователя частоты. Основными достоинствами асинхронного двигателя с короткозамкнутым ротором являются простота конструкции, высокая надежность и малая стоимость. Благодаря развитию силовой преобразовательной техники в настоящее время созданы и серийно выпускаются различные виды полупроводниковых преобразователей частоты, что определило опережающее развитие и широкое применение частотно-регулируемого асинхронного электропривода.

Векторное управление частотно-регулируемого асинхронного электропривода осуществляется изменением частоты питающего напряжения и векторов переменных асинхронного двигателя [1,2]. За счет регулирования амплитудных значений переменных и углов между их векторами обеспечивается полное управление асинхронным двигателем в статике, а также и в динамике. Улучшение переходных процессов при векторном управлении объясняется возможностью поддерживать постоянство потокосцепления ротора, что позволяет электромагнитному моменту изменяться так быстро, как быстро изменяется составляющая тока статора. При скалярном управлении в переходных процессах потокосцепление ротора меняется при изменении токов статора и ротора, что приводит к снижению темпа изменения электромагнитного момента.

Информация о текущих значениях и пространственном положении векторов переменных асинхронного двигателя может быть получена прямым их измерением с помощью соответствующих датчиков или косвенно на основе математической модели асинхронного двигателя. Недостатком системы векторного управления при непосредственном измерении потока [2] является необходимость использования специального двигателя с датчиками Холла, измеряющими магнитный поток в зазоре. Вторым недостатком является необходимость применения специальных активных фильтров в тракте измерения магнитного потока для подав- ления высших гармонических составляющих, обусловленных зубцовыми колебаниями [3]. Системы с косвенным измерением переменных электропривода из-за нестабильности параметров асинхронного двигателя и сложной их взаимосвязи уступают по своим статическим и динамическим показателям системам с прямым измерением переменных [1]. Однако системы с косвенным измерением переменных нашли широкое применение в связи с простотой технических решений и, следовательно, практической надежности.

При векторном управлении асинхронный двигатель может питаться как от источника напряжения [4], так и от источника тока. Вариант частотно-токового векторного управления является наиболее распространенным, поскольку при регулировании тока независимо от частоты питания асинхронного двигателя обеспечивается регулирование и его момента. Напряжения на обмотках статора асинхронного двигателя устанавливаются автоматически в зависимости от тока. Это не только упрощает схему управления, но и одновременно ограничивает перегрев двигателя. Таким образом, при частотно-токовом векторном управлении независимо изменяется магнитный поток и электромагнитный момент с помощью составляющих вектора тока статора, что делает АД аналогом двигателя постоянного тока с независимым возбуждением.

Переход от трехфазной модели асинхронного двигателя к эквивалентной ей двухфазной [2], когда те- кущие переменные статора и ротора заменяются их проекциями на взаимно перпендикулярные оси координат, вращающиеся с синхронной скоростью магнитного поля двигателя, существенно упрощают математическую модель асинхронного двигателя и позволяют на ее основе создавать системы векторного управления с подчиненным регулированием координат аналогично электроприводам постоянного тока.

Обычно конечной задачей систем векторного управления асинхронным электродвигателем является регулирование и стабилизация момента и скорости.

Развитие векторных систем пошло по пути перехода от непосредственного измерения потока к определению его значения с помощью математической модели электромагнитных процессов в асинхронном двигателе (модели потока) [2, 3]. Это стало возможным в результате успехов в области силовой электроники и микропроцессорной техники.

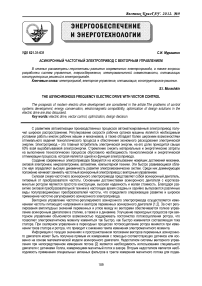

Функциональная схема системы регулирования скорости электропривода при векторном управлении асинхронным двигателем и определении потокосцепления ротора по модели потока приведена на рисунке 1. В основу построения системы регулирования скорости положены принципы [2], вытекающие из математического описания асинхронного двигателя во вращающейся системе координат, при направлении оси d по пространственному вектору потокосцепления ротора.

При ориентации оси d вращающейся системы координат по вектору потокосцепления ротора значение потокосцепления однозначно определяется составляющей тока статора по прямой оси d , а значение роторной ЭДС при известном потокосцеплении определяется по составляющей тока статора по оси g . Расчет потокосцепления ротора и частоты роторной ЭДС по формулам (1) и (2) обеспечивает [2] ориентацию оси d по вектору ¥ 2 :

Ы р

^ 2

m

(T 2 Р + 1) 1 d ,

k 2 R 2 11в = Lm ■ И , g 2 22

где T 2 = L 2 / R 2 - электромагнитная постоянная времени обмотки ротора;

k 2 = Lm/L 2 - безразмерный коэффициент ротора.

В модели потока (см. рис. 1, б ) рассчитывается текущее значение угла поворота О С вращающейся системы координат относительно неподвижной системы координат. Для этого по измеренному значению скорости и рассчитанному в модели значению роторной частоты определяем текущее значение частоты напряжения на статоре

Ы 0 эл = Р П Ы + Ы Р . (3)

Интегрирование величины Ы 0 эл дает текущее значение угла О С . Это значение используется в преобразователях координат прямого канала ПКП и канала обратной связи ПКО для расчета необходимых значений sin О С и cos О С .

Рис. 1. Функциональная схема системы регулирования скорости при векторном управлении асинхронным двигателем: а – система; б – модель потока

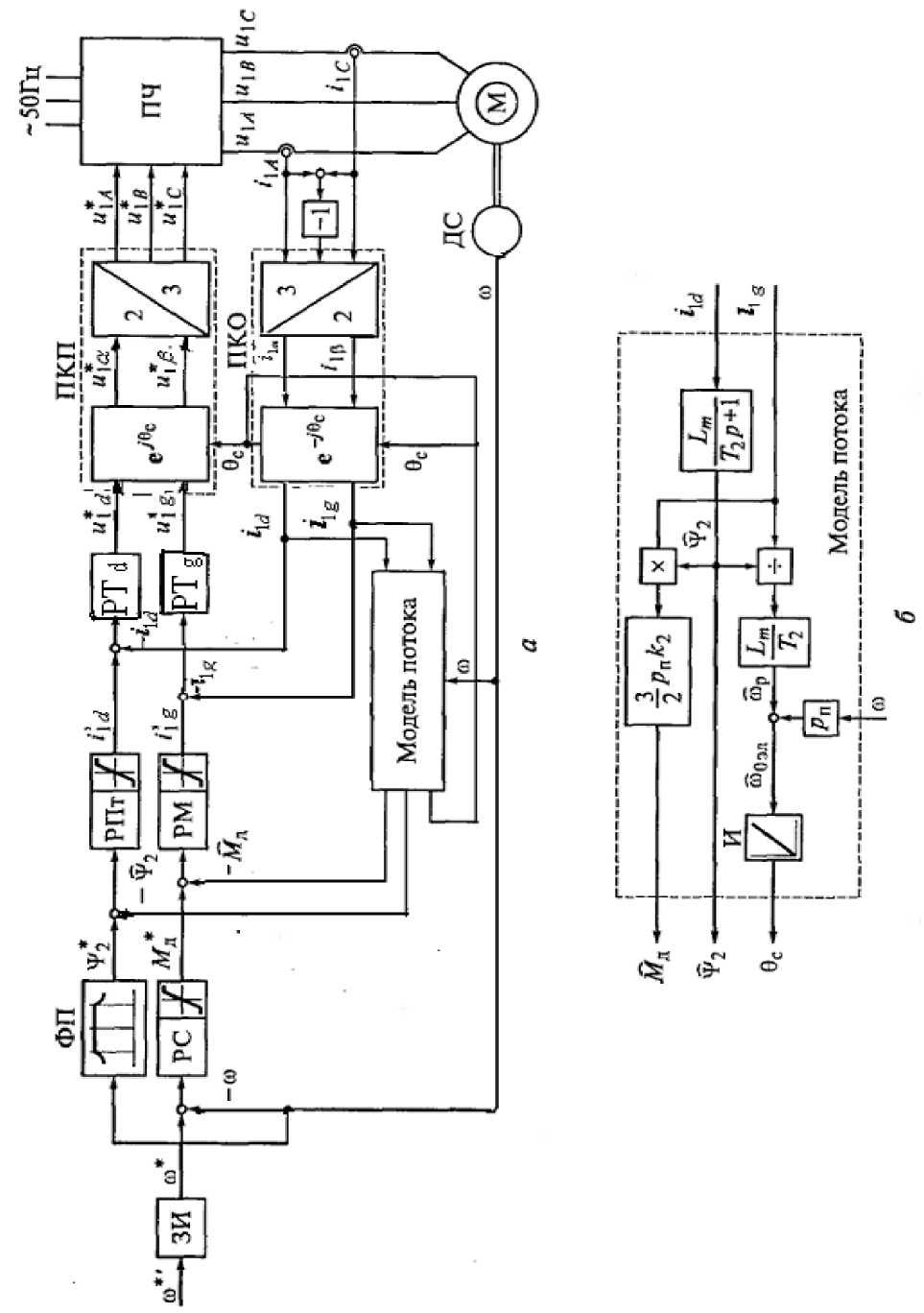

Рис. 2. Схема модели системы регулирования скорости при векторном управлении асинхронным двигателем и поддержания постоянным потокосцепления ротора

Расчет электромагнитного момента осуществляется в модели потока через амплитудные значения переменных по формуле

М Д = (3/2) p П k 2 % i 1 g , (4)

а через эффективные (действующие) значения по формуле

М Д = 3 P П k 2 % 2 эфЦдэф . (5)

По функциональной схеме (см. рис.1) составляется структурная схема системы регулирования скорости при векторном управлении асинхронным двигателем.

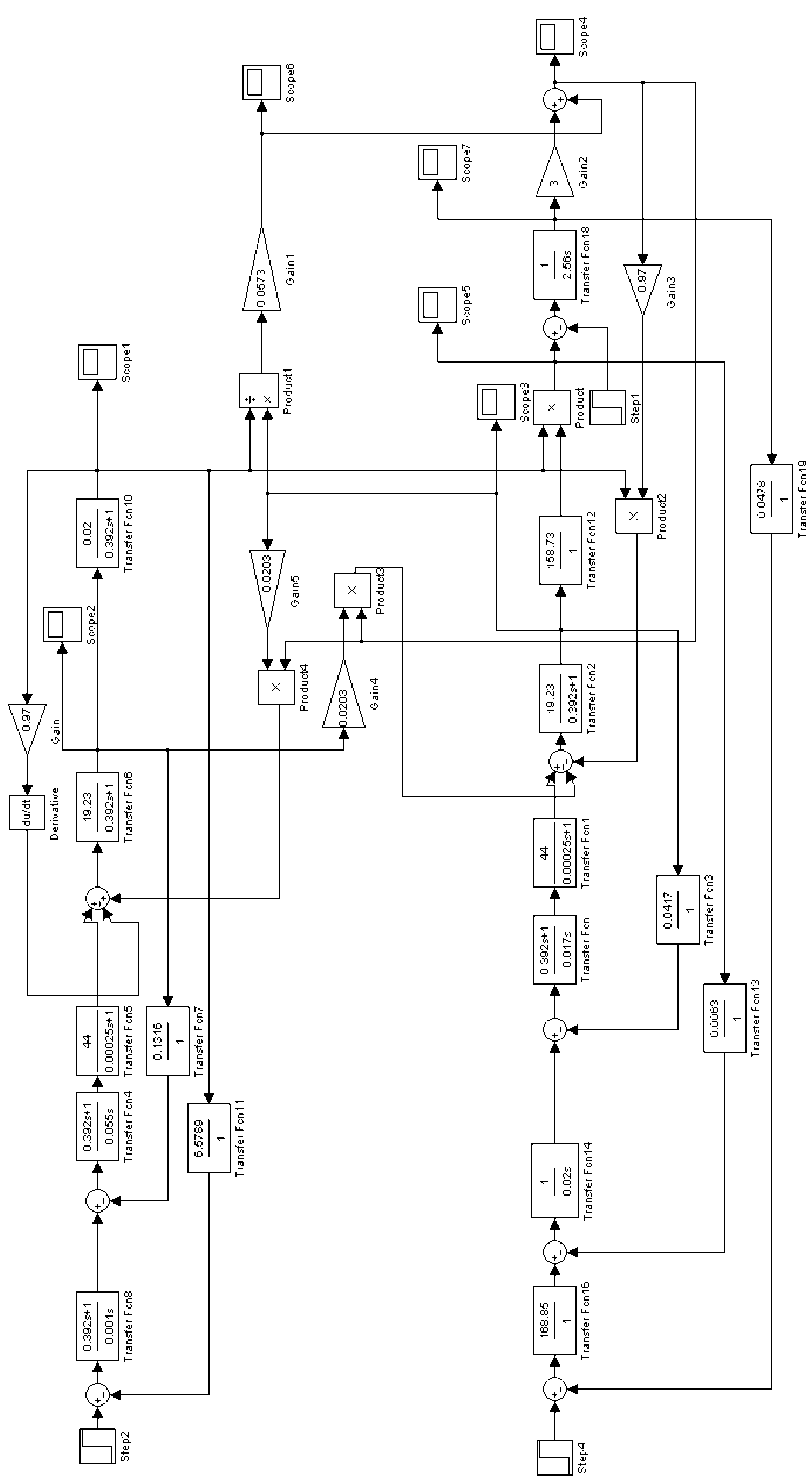

Структурная схема системы предназначена для определения структуры и параметров регуляторов. Чтобы оперировать с цифрами каталожных данных, структурная схема представляется в действующих значениях переменных. Для расчета переходных процессов по структурной схеме набирается модель (рис. 2) в программе Simulink. Режим пуска двигателя (рис. 3) осуществляется при ограничении его токов и предварительном намагничивании в момент времени 2 с, а наброс нагрузки – в 2,5 с.

Рис. 3. Переходные процессы скорости двигателя в модели для режима пуска после предварительного намагничивания двигателя и режима наброса нагрузки

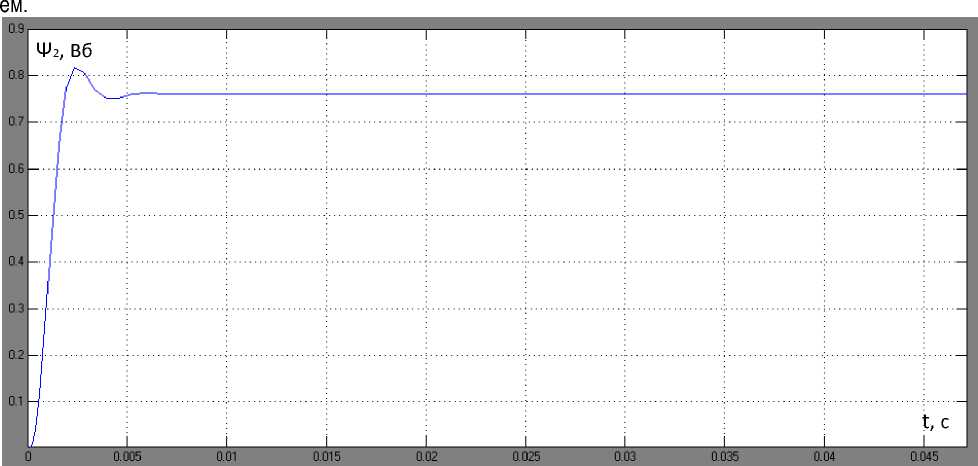

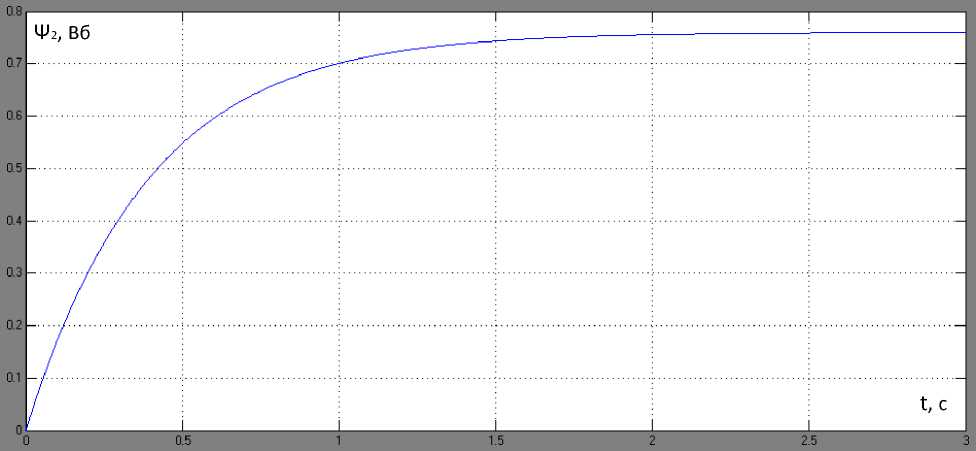

Улучшение динамических свойств привода с асинхронным двигателем при векторном управлении по сравнению с другими способами управления является результатом того, что в переходных процессах имеется возможность поддерживать постоянство потокосцепления ротора в отличие от скалярного регулирования, где потокосцепление ротора меняется при изменении токов статора и ротора, что приводит к снижению темпа изменения электромагнитного момента. Поэтому в приводе с векторным управлением, где потокосцепление ротора можно поддерживать постоянным (рис. 4, 5), электромагнитный момент изменяется так быстро, как быстро изменяется составляющая тока статора i 1 g .

Структура асинхронного двигателя, полученная на основе рассмотрения пространственных векторов, оказывается практически такой же, как структура двигателя постоянного тока независимого возбуждения, а динамические свойства даже превосходят его. Это дает возможность строить приводы переменного тока с векторным управлением по принципам подчиненного регулирования и использовать в них стандартные настройки контуров, разработанные для приводов постоянного тока. Векторное математическое описание двигателя переменного тока делает его подобным двигателю постоянного тока с независимым возбуждени-

Рис. 4. Переходные процессы потокосцепления ротора при предварительном подмагничивании без ограничения тока

Рис. 5. Переходные процессы потокосцепления ротора при предварительном подмагничивании с ограничением тока

Параметры асинхронного двигателя могут меняться в процессе работы. Например, активное сопротивление обмоток статора и ротора зависит от температуры, которая зависит от тока, протекающего по ним, и от температуры окружающей среды. Магнитную систему двигателя не всегда можно рассматривать как ненасыщенную, характеризуемую постоянными значениями индуктивностей. Расхождения между изменившимися реальными параметрами двигателя и расчетными приводят к отклонению процессов в приводе от заданных, не позволяя в полной мере использовать достоинства векторного управления. Для этих целей в двигателе предусматривается автоматический контроль температуры обмоток с помощью датчиков температуры. По полученным значениям в реальном времени корректируются расчеты. Для учета нелинейности характеристики намагничивания в модель потока вводится нелинейный блок.

Иcпользование современного частотно-регулируемого электропривода с векторным управлением снижает потребление электричества примерно на 40%. Энергосберегающие программы таких электроприводов могут быть как стандартными, учитывающими общие положения энергосбережения, так и специальными для конкретных механизмов. Кроме этого разработка компенсационных выпрямителей с новой технологией преобразования переменного тока в постоянный ток для питания регулируемых электроприводов и одновременной генерации реактивной мощности емкостного характера, способной компенсировать реактивную мощность индуктивного характера, разгружает энергосистему от перетоков реактивной мощности, снижает потери активной энергии в распределительных сетях, увеличивает пропускную способность линий электропередачи и дополнительно к эффекту энергосбережения за счет регулирования скорости электропривода при частотном управлении добавляется составляющая энергосбережения за счет сокращения потерь активной энергии при разгрузке питающих сетей.

В состав привода введен микропроцессорный блок управления, позволяющий осуществлять связь и обмен информацией о состоянии привода и значениях текущих координат с управляющими цифровыми устройствами технологического оборудования, обеспечивая не только регулирование, но и диагностику и архивацию основных параметров и событий.

Широкое применение в электроприводе находят мотор-редукторы, являющиеся комбинациями электродвигателя и понижающего редуктора в компактной форме. Наиболее распространены мотор-редукторы переменного тока, такие как цилиндрический мотор-редуктор, червячный мотор-редуктор и планетарный мотор-редуктор, имеющие компактную форму, стандартизированные узлы, высокий коэффициент полезного действия.

Децентрализация, проводимая в электроприводе, отличается переносом максимального числа компонентов привода на оборудование, последовательным подключением готовых узлов/модулей силовыми и информационными фабрично подготовленными кабелями, снижением затрат на обеспечение электромагнитной совместимости.

Например, в области децентрализованного привода более восьми лет на рынке представлен встраиваемый в клеммную коробку двигателя преобразователь частоты MOVIMOT®. Мехатронная приводная система, например, MOVIGEAR®, состоит уже из трех узлов, объединенных в один корпус: редуктора, двигателя и преобразователя частоты. В отличие от стандартной топологии децентрализованной системы, предполагающей подачу силового напряжения, вспомогательного напряжения = 24 В и управляющих сигналов с использованием трех различных кабельных групп, в MOVIGEAR® используется принципиально новая концепция передачи энергии и управляющих сигналов лишь по одному стандартному силовому кабелю. Эта концепция называется Single Line Installation. Разработаны три принципа интеграции MOVIGEAR® в автоматизированную систему управления технологическими линиями:

-

• MOVIGEAR® SBI (Single Line Basic Installation) – одиночный или групповой привод, простота функций и установки;

-

• MOVIGEAR® SNI (Single Line Network Installation) – индивидуальное управление с использованием промышленных шин;

-

• MOVIGEAR® SCI (Single Line Contactless Installation) – индивидуальное управление, бесконтактная передача силового напряжения и управляющих сигналов.

Основным достоинством модулей являются простота интеграции в существующее оборудование и необходимая функциональность. Использование встроенной управляющей электроники позволяет получать большое количество выходных скоростей при постоянстве момента. Привод обладает пусковым моментом в три-четыре раза превышающим длительный момент, что позволяет подобрать оптимально подходящий под нагрузку привод и значительно снизить потребляемую мощность. Возможна бесконтактная система передачи энергии от стационарного устройства к одному или нескольким мобильным потребителям. Электромагнитное взаимодействие между устройствами реализуется через воздушный зазор, за счет чего система в целом не подвержена износу и не требует сервисного обслуживания. Проверенный и готовый к работе модуль снижает время ввода в эксплуатацию, а также трудозатраты на локализацию и устранение неисправностей.

В настоящее время вводится понятие технологического или функционального модуля, являющегося основой дискретного производственного планирования. При проектировании новых производственных линий оперируют наименьшим элементом, в состав которого входят механический узел, электропривод и система управления. При этом в электропривод интегрируются интеллектуальные функции, которые пользователь может легко адаптировать под свои нужды, изменив параметры и не прибегая к программированию логических контроллеров (ПЛК). Типичными технологическими модулями являются роликовый конвейер, подъемное устройство, монорельсовая транспортная система и другие. Модульная система построения технологической линии упрощает и удешевляет изменение конфигурации оборудования при модернизации. Выделяют следующие важные свойства функциональных модулей: любая система разбирается на модули и собирается из них; функция каждого модуля должна быть понятна пользователю, ее применение не должно требовать знаний о внутреннем устройстве; ограничения для модулей соответствуют их функциональности, модуль тестируется и вводится в эксплуатацию независимо от других систем.

Частотно-регулируемый электропривод с векторным управлением является одним из самых экономичных и надежных электроприводов в мире. Использование как стандартного, так и специального энергосберегающего электропривода снижает потребление электричества примерно на 40%. Общий КПД системы может достигать 80...90%, что позволяет снизить потери мощности в среднем на 15–30%. Этот результат является следствием примененных основных инновационных решений:

-

• редуктор с улучшенными характеристиками;

-

• новая концепция двигателя – КПД достигает класса IEP (Premium);

-

• новые электронные компоненты и высокоинтеллектуальные режимы управления двигателем.