АВТОМАТИЧЕСКИЙ УРОВНЕМЕР ЖИДКОСТИ ДЛЯ ВЗРЫВООПАСНЫХ ЗОН

Автор: С. М. Абдурахмонов, О. Х. Кулдашов

Журнал: Научное приборостроение @nauchnoe-priborostroenie

Рубрика: Приборы и системы

Статья в выпуске: 1 т.31, 2021 года.

Бесплатный доступ

Темой настоящей работы является разработка автоматического уровнемера жидкости для взрывоопасных зон. Анализ известных в настоящее время уровнемеров, которые широко применяют в нефтяной и нефтеперерабатывающей промышленности, показал, что их себестоимости очень высокие. Предложен уровнемер, стоимость которого значительно ниже, чем у промышленных аналогов, для изготовления и эксплуатации его не требуются большие финансовые затраты. В статье описываются возможности и принципы работы разработанного уровнемера жидкости для взрывоопасных зон. Предложенный уровнемер рассчитан для измерения уровня нефтепродуктов для технологического учета и управления нефтепродуктами. Приводятся блок-схемы и алгоритм работы уровнемера. В данной работе организован "верхний" уровень автоматического управления технологическим процессом на персональных компьютерах. "Верхний" уровень создан на основе программного пакета "TraceMode" компании "Adastra" (Россия). В программном комплексе предусмотрены передача "уставок" с компьютера, предварительная аварийная сигнализация, архивация данных технологических параметров, мнемосхема прохождения технологических параметров в реальном режиме. Уровнемер рассчитан для измерения различных уровней с соответствующими настройками, точность измерения колеблется в диапазоне 0.5–1 %.

Нефть, контроллер-измеритель, технологический параметр, смещение, нижняя граница, верхняя граница, сепарация, датчик, взрывоопасная зона

Короткий адрес: https://sciup.org/142226569

IDR: 142226569 | УДК: 681.518

Текст научной статьи АВТОМАТИЧЕСКИЙ УРОВНЕМЕР ЖИДКОСТИ ДЛЯ ВЗРЫВООПАСНЫХ ЗОН

Высокопроизводительная и безопасная работа мини-установок для обработки нефти и нефтепродуктов требует применения современных методов и средств измерения технологических параметров, характеризующих ход процесса и состояние оборудования [1]. Автоматический контроль и управление является логически первой ступенью автоматизации, без успешного функционирования которых невозможно создание АСУ мини-установок для обработки нефти и нефтепродуктов [2].

Одним из параметров в мини-установках по обработке нефти и нефтепродуктов является измерение и автоматический контроль уровня. Существует множество различных приборов и устройств для контроля уровня жидкости: поплавковые, буйковые, гидростатические, акустические, электрические (емкостные, резонансные, резистивные), вибрационные, радарные, радиоизотопные [3, 4].

Анализ известных в настоящее время уровнемеров, которые широко применяются в нефтяной и нефтеперерабатывающей промышленности, показал, что мировыми лидерами по исследованию, разработке и производству современного измерительного оборудования являются следующие крупнейшие фирмы-производители: MTS

(США), Balluff (Германия), Schlumberger Industries (Франция). В России производством данной группы приборов занимаются ЗАО ПТФ "НОВИН-ТЕХ" (г. Королев, Московская область), НПП "СЕНСОР" (г. Заречный, Пензенская область), "Первая Приборная фабрика" (г. Рязань). В основном известные компании разрабатывают и производят датчики, настраиваемые на широкий диапазон измерения технологических параметров. Они собраны на микропроцессорах с встроенным программным обеспечением. Поэтому себестоимость этого оборудования весьма высокая.

С развитием малого бизнеса значительно возросло проектирование и строительство различных мини-установок для обработки нефти и нефтепродуктов [5, 6]. Установки проектируются с учетом измерительных и управляющих устройств, которые составляют значительную часть себестоимости проекта. Стоимость основных первичных датчиков (уровнемер, расходомер, термодатчик) в взрывобезопасном варианте в 2–3 раза больше, чем датчиков, ориентированных на обычный режим работы [7–10]. Например, цена радарных уровнемеров, рассчитанных на взрывобезопасные зоны, колеблется от 0.5 до 2 тысяч долларов США, а в взрывобезопасном варианте — от 3 до 12 тысяч долларов. Кроме этого, общепромышленные датчики имеют достаточные точности из- мерения. Как показывает практика, при проектировании мини-установок не требуются значительные точности измерения в процессе обработки. В технологических процессах обработки участвует не один технологический параметр, а взаимосвязанные параметры, которые покрывают друг друга [11–13]. Например, измеряемый уровень зависит одновременно как от температуры, так и от давления системы.

Для дальнейшего развития малой промышленности необходимо разрабатывать простые и дешевые датчики и измерительные системы, отвечающие современным требованиям приборостроения [14–15]. Поэтому разработка системы измерения уровня жидкости в взрывоопасных зонах является одной из актуальных.

УРОВНЕМЕР ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ НЕФТЕПРОДУКТОВ

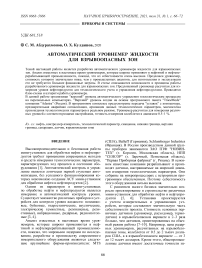

Промышленная нефть до отделения на различные виды нефтепродуктов проходит первичный технологический процесс очистки нефти от нефтяного газа, воды и механических примесей — этот процесс называется первичной сепарацией нефти. После этого очищенная нефть направляется в реактор для разделения на различные виды нефтепродуктов. В реакторе, управляя расход, температуру, давление и уровень по определенным технологиям, получают определенные нефтепродукты (рис. 1). В данной схеме использован взрывобезопасный датчик давления, взрывозащищенная схема термодатчика и разработанный авторами статьи уровнемер.

Рис. 1. Блок схема уровнемера.

1 — поплавок, 2 — металический вал, 3 — подшипник с уплотнением, 4 — железная ось, 5 — трос, 6 — ролики, 7 — переменный резистор, 8 — вращательный барабан с проемом, 9 — груз для поддержки, 10 — поправочный резистор, 11 — вход (термосопротивление) контроллера, 12 — выход контроллера, 13 — вход частотного преобразователя, 14 — силовой кабель, 15 — реактор, 16 — ТРМ-101, 17 — частотный преобразователь, 18 — насос

Предложенный уровнемер рассчитан для измерения уровня нефтепродуктов. Преимущество данной системы заключается в следующим:

– система разработана для работы во взрывоопасных зонах;

– рассчитана для измерения различных уровней с соответствующими настройками;

– простота построения;

– себестоимость значительно ниже, чем готовых взрывобезопасных уровнемеров;

– точность измерения колеблется в диапазоне 0.5–1 %.

Выше было отмечено, что в мини-установках после первичной обработки очищенная нефть передается к реактору. В реакторе производится нагревание нефти до определенной температуры. Нефть в реакторе находится под давлением, в нашем случае до 2.5 кгс/см2. Температура поднимается до 280–300 °С в зависимости от обрабатываемой и получаемой продукции. При этом технолог, согласно технологическим картам, должен соблюдать следующие параметры: уровень, температура и давление. Разработанная система направлена на автоматическое удержание уровня нефти в реакторе. Для удержания уровня необходимо измерить уровень нефти в реакторе. В данном случае на разработанном уровнемере главным элементом является переменное сопротивление 680 кОм. Инновационным техническим решением считается следующее:

– изготовление и установка поплавковой системы в реакторе;

– перевод измеренного уровня поплавкового уровнемера к взрывобезопасной зоне (передача тросом);

– организация плавного вращения переменного сопротивления с установкой расчетного барабана с приемкой;

– калибровка сопротивления в градировке унифицированного сигнала 4–20 мА с подгонкой и добавлением поправочного сопротивления (в нашем случае 280 Ом);

– настройка внутренней программы обработки котроллера измерителя ТРМ-101 к измеренному уровню;

– организация настройки выходного сигнала к управляющему входу частотного преобразователя.

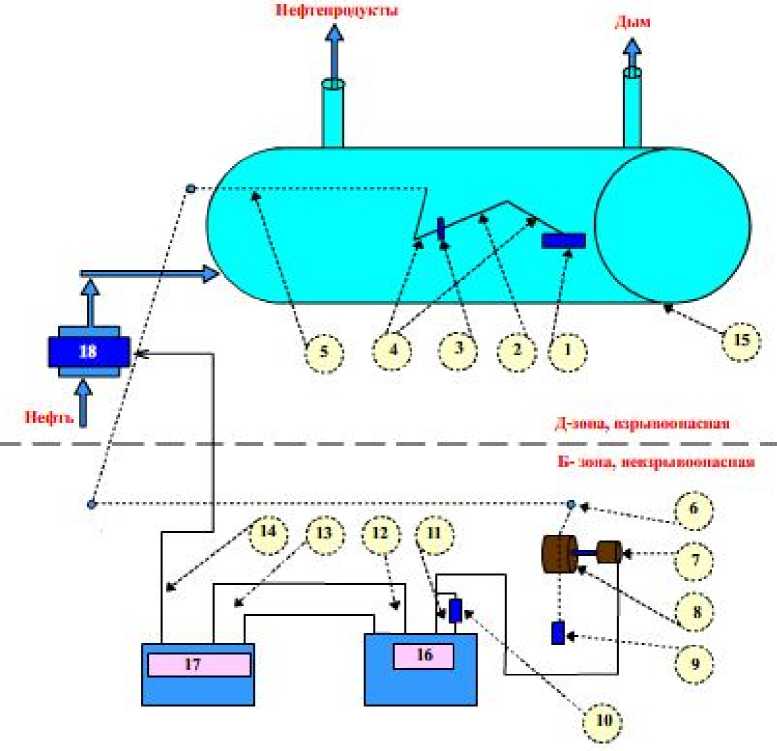

При разработке системы измерения и управления уровнями проведено достаточное количество экспериментов для расчета значения подгоночного сопротивления. Основным параметром подгонки является получение 4–20 мА унифицированного сигнала. Контроллер-измеритель ТРМ-101 имеет аналогичный вход, как в варианте подключения термодатчика. Питание системы измерения уровня составило 5 В постоянного тока.

Рис. 2. График зависимости унифицированного сигнала от уровня жидкости

К измерителю подключается выходной унифицированный токовый сигнал 4–20 мА, полученный от системы измерения (уровнемера). В данном случае разработанный измеритель является "активным", поскольку содержит блок питания.

Показания контроллера настраиваются на реальный уровень (в процентном отношении) с использованием параметров внутренней программы контроллера. Параметры подбираются изменением коэффициентов "смещение", "верхние" и "нижние" граничные значение параметров. На рис. 2 приведен график зависимости унифицированного сигнала от уровня.

В данной работе организован "верхний" уровень автоматического управления технологическим процессом на персональных компьютерах. "Верхний" уровень создан на основе программного пакета "TraceMode" компании "Adastra" (Россия). В программном комплексе предусмотрено следующее:

– передача "уставок" с компьютера;

– предварительная аварийная сигнализация;

– архивация данных технологических параметров;

– мнемосхема прохождения технологических параметров в реальном режиме.

ЗАКЛЮЧЕНИЕ

Разработан уровнемер жидкости для взрывоопасных зон. Стоимость уровнемера значительно ниже, чем у промышленных аналогов, и для разработки его не требуются большие финансовые затраты.

Уровнемер жидкости для взрывоопасных зон рассчитан для технологического учета и управления процессами.

В автоматизированной системы использован программный пакет "TraceMode" компании "Adastra" (Россия).

Список литературы АВТОМАТИЧЕСКИЙ УРОВНЕМЕР ЖИДКОСТИ ДЛЯ ВЗРЫВООПАСНЫХ ЗОН

- 1. Фомин В.И., Феодоров А.В., Лукянченко А.А., Костюченков Д.К. Автоматический аналитический контроль взрывоопасности воздушной среды промышленных объектов // Пожаровзрывобезопасность. 2004. № 4. С. 49–51.

- 2. Karantzalos K., Argialas D. Automatic detection and tracking of oil spills in SAR imagery with level set segmentation // International Journal of Remote Sensing. 2008. Vol. 29, is. 21. P. 6281–6296. DOI: 10.1080/01431160802175488

- 3. Шокоров В.А. Разработка и применение датчиков давления и температуры на основе микроэлектромеханических систем для изделий ракетно-космической техники // Измерение. Мониторинг. Управление. Контроль. 2017. № 3. С. 60–66. DOI: 10.21685/2307-5538-2017-3-9

- 4. Васильев В.А., Москалев С.А., Ползунов И.В., Шокоров В.А. Состояние и перспективы создания полупроводниковых микроэлектромеханических систем и датчиков давления на их основе // Метрология. 2014. № 11. С. 15–24. URL:

- https://www.elibrary.ru/item.asp?id=22783973

- 5. Архипов, Д.Б., Буляница А.Л. Вебометрический анализ // Научное приборостроение. 2019. Т. 29, № 3. С. 63–68. URL: http://iairas.ru/mag/2019/abst3.php#abst7

- 6. Сергеев В.А., Шарфарец Б.П. Об одном новом методе электроакустического преобразования. Теория, основанная на электрокинетических явлениях. Ч. II. Акустический аспект // Научное приборостроение. 2018. Том 28, № 2. C. 36–44. URL:

- http://iairas.ru/mag/2018/full2/Art5.pdf

- 7. Kumar S., Furuhashi H. Long-range measurement system using ultrasonic range sensor with high-power transmitter array in air // Ultrasonics. 2017. Vol. 74. P. 186–195. DOI: 10.1016/j.ultras.2016.10.012

- 8. Кузьминов В.Ю., Фролов А.Г. Магнитострикционный уровнемер // Экспозиция нефть газ. 2011. № 18. С. 43–44. URL: https://www.elibrary.ru/item.asp?id=17100637

- 9. Ghicioi E., Vlasin N.I., Prodan M., Suvar M.C., Pasculescu V.M. Developing the research methods for the explosion/fire events from refineries // 18th International Multidisciplinary Scientific GeoConference SGEM 2018, Proceedings. P. 381–388.

- DOI: 10.5593/sgem2018/1.4/S06.050

- 10. Wang Y.S., Matni N., Doyle J.C. A system-level approach to controller synthesis // IEEE Trans. Automat. Contr. 2019. Vol. 64, is. 10. P. 4079–4093. DOI: 10.1109/TAC.2018.2890753

- 11. Блинов A.B., Мишанин А.Е., Москалев С.А., Ползунов И.В. Интегральный датчик давления, ускорения

- и температуры на базе МЭМС-технологий // Датчики

- и системы. 2012. № 9. С. 9–11. URL:

- https://www.elibrary.ru/item.asp?id=17929130

- 12. Prima E.C., Munifaha S.S., Salam R., Aziz M.H.,

- Suryani A.T. Automatic water tank filling system

- controlled using ArduinoTM based sensor for home

- application // Procedia Engineering. 2017. Vol. 170.

- P. 373–377. DOI: 10.1016/j.proeng.2017.03.060

- 13. Hauptmann P., Lucklum R., Püttmer A., Henning B.

- Ultrasonic sensors for process monitoring and chemical

- analysis: State-of-the-art and trends // Sensors and

- Actuators A: Phys. 1998. Vol. 67, is. 1-3. P. 32–48. DOI:

- 10.1016/S0924-4247(97)01725-1

- 14. Arifin I. Automatic water level control berbasis

- mikrocontroller Dengan Sensor ultrasonik. Jurusan Teknik Elektro Fakultas Teknik Universitas Negeri Semarang,

- 2015. URL: https://123dok.com/document/6zk1g18qautomatic-water-control-berbasis-mikrocontroller-dengansensor-ultrasonik.html

- 15. Eltaieb A, Min Z.J. Automatic water level control

- system // Int. J. Sci. Res. 2015. Vol. 4. URL:

- https://www.ijsr.net/archive/v4i12/NOV152239.pdf