Автоматическое управление электрическим режимом дуговой сталеплавильной печи по критерию постоянства активной мощности

Автор: Корнилов Геннадий Петрович, Николаев Александр Аркадьевич, Ячиков Игорь Михайлович, Карандаев Александр Сергеевич, Якимов Иван Александрович

Рубрика: Автоматизированные системы управления технологическими процессами

Статья в выпуске: 4 т.17, 2017 года.

Бесплатный доступ

Рассматриваются вопросы повышения эффективности сверхмощных дуговых сталеплавильных печей. Отмечены особенности эксплуатационных режимов печей рабочим объемом 180 т (ДСП-180), представлен график изменения потребляемой активной мощности. Приведена функциональная схема и рассмотрен принцип действия двухканальной системы управления электрическим режимом ArCOS. Отмечены недостатки, связанные с регулированием импеданса вторичного контура и низким быстродействием системы. Рассмотрены стадии технологического процесса и типовые диаграммы переключения регулируемых параметров. Отмечена перспективность разработки трехканальной системы управления электротехнологическим режимом ДСП с автоматическим регулированием напряжения трансформатора, индуктивного сопротивления реактора и импеданса вторичного контура. Поставлена задача реализации данного принципа на действующем силовом электрооборудовании с использованием алгоритмов системы ArCOS. На основе анализа графиков активной мощности определены индуктивные сопротивления реактора для конкретных значений тока дуги при фиксированном вторичном напряжении. Предложен алгоритм расчета оптимальных соотношений вторичного напряжения трансформатора и индуктивного сопротивления реактора. С его использованием определены номера ступеней трансформатора и реактора, которые обеспечивают поддержание фиксированных значений потребляемой активной мощности. Данные соотношения рекомендованы для использования при разработке оптимальных электрических режимов ДСП-180. В качестве перспективного направления определена разработка системы управления электротехнологическим режимом ДСП с бесконтактным регулированием вторичного напряжения трансформатора и индуктивного сопротивления реактора.

Дуговая сталеплавильная печь, стадии плавления, электрический режим, управление, система, совершенствование, активная мощность, автоматическое регулирование, способ, техническая реализация, силовое оборудование, параметры, оптимальный режим, промышленное использование, рекомендации

Короткий адрес: https://sciup.org/147155215

IDR: 147155215 | УДК: 621.365.2:681.325 | DOI: 10.14529/ctcr170413

Текст научной статьи Автоматическое управление электрическим режимом дуговой сталеплавильной печи по критерию постоянства активной мощности

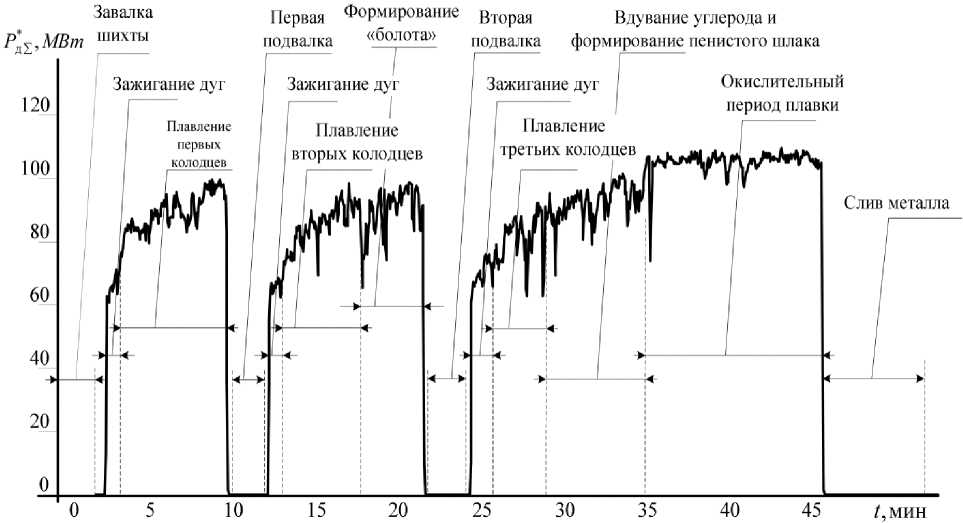

Работа дуговой сталеплавильной печи сопровождается значительными колебаниями токов электрических дуг, активной и реактивной мощностей, потребляемых из сети. Это подтверждают временные зависимости активной мощности, потребляемой ДСП-180 электросталеплавильного цеха (ЭСПЦ) ОАО «Магнитогорский металлургический комбинат (ОАО «ММК»), представленные на рис. 1. В технологическом процессе плавки выделено шесть рабочих режимов: зажигание дуги, проплавление колодцев, окончание плавления колодцев, основной период плавки, доплав-ление шихты, горение дуг под слоем шлака при жидком металле.

Рис. 1. Основные технологические стадии ДСП-180

Спецификой электрических режимов ДСП являются ударные нагрузки, возникающие во время плавления при подключении электродов практически на короткое замыкание, резкопеременные, неравномерные нагрузки по фазам вторичной обмотки трансформатора [1–4]. Это приводит к снижению качества электроэнергии в точке присоединения, создает проблемы компенсации реактивной мощности, увеличивает потребление энергии и установленную мощность регулируемых компенсирующих устройств [5]. Размах колебаний тока имеет различную величину в зависимости от стадии плавления металлической шихты. В начальный период, когда шихта находится в твердой фазе, амплитуда колебаний тока имеет наибольшее значение. По мере ее расплавления и перехода в жидкую фазу амплитуда колебаний тока уменьшается, что вызвано снижением вероятности обвалов лома и эксплуатационных коротких замыканий.

Применяемые системы управления электротехнологическим режимом ДСП не обеспечивают поддержания заданных значений активной мощности дуг. Так, в двухуровневой системе ArCOS управления электрическим режимом ДСП-180 предусмотрено регулирование одной из трех координат: импеданса вторичного контура, активного сопротивления дуги или напряжения дуги. Выбор регулируемого параметра выполняется путем переключений в системе управления. Предполагается, что таким образом осуществляется косвенное регулирование мощности в зависимости от технологических условий плавления. При этом предпочтение отдается системе регулирования импеданса (суммарного сопротивления короткой сети, электродов, активного сопротивления расплава и электрической дуги).

В публикациях [6, 7] показано, что данная система не обеспечивает быстродействия, необходимого для компенсации динамических изменений токов дуг. С позиций поддержания устойчивости процесса плавления и качества металла наиболее эффективным является режим постоянства активной мощности дуги, потребляемой на каждой стадии плавки.

Постановка задачи

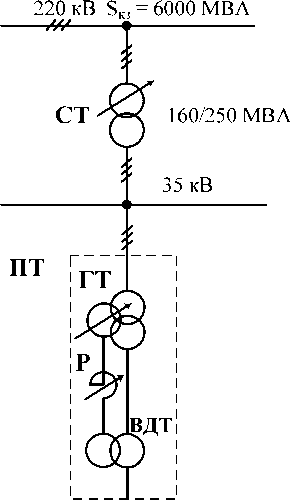

На рис. 2 представлена упрощенная схема электроснабжения ДСП-180 ЭСПЦ. Подключение печи выполнено по схеме глубокого ввода от воздушно-кабельной линии напряжением 220 кВ с помощью сетевого трансформатора (СТ). Печной трансформатор (ПТ) номинальной мощностью 150 МВА состоит из главного трансформатора (ГТ) номинальной мощностью 120 МВА, вольтодобавочного трансформатора (ВДТ) номинальной мощностью 30 МВА и реактора (Р).

Трансформатор и реактор снабжены индивидуальными устройствами переключения числа витков под нагрузкой (РПН). Регулирование напряжения и индуктивности реактора в современных

Автоматизированные системы управления…

ДСП-180

Рис. 2. Однолинейная силовая схема электроснабжения ДСП-180

конструкциях ПТ осуществляется в третичной обмотке, это компромиссный вариант между высоковольтной первичной и сильноточной вторичной обмотками. Поэтому напряжение в третичной обмотке меньше первичного, а ток – меньше вторичного.

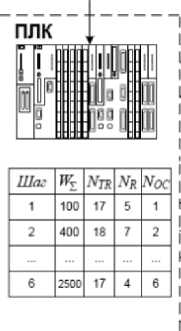

На рис. 3 представлена функциональная схема системы ArCOS [8]. Автоматическое регулирование осуществляется перемещением электродов гидравлическими устройствами (первый канал) и за счет переключения отпаек трансформатора и реактора устройствами РПН (второй канал). Соответственно исполнительными органами, помимо гидропривода перемещения электродов, являются печной трансформатор и реактор. В системе ArCOS, как и большинстве известных систем, более быстродействующим является первый канал, переключение отпаек осуществляется в промежутках между стадиями плавки.

Система ArCOS не обеспечивает доступа к информации и, по существу, представляет собой «черный ящик». Блок задания уставок, являющийся ее основным управляющим устройством, имеет закрытую структуру, алгоритм работы которого нигде не прописан.

Исходными параметрами системы первого уровня являются номера: ступени трансформатора nтр, ступени реактора nр и рабочей кривой nрк. В соответствии со значениями этих параметров формируется сигнал задания на рабочий импеданс вторичного контура ДСП Zзад или задания на активные сопротивления дуг. Здесь же по мгновенным значениям фазных токов и напряжений рассчитывается фактическое полное сопротивление Zфакт, которое сравнивается с заданным значением. Ошибка устраняется с помощью пропорционально-интегрального (ПИ) регулятора импеданса, выход которого через задатчик интенсивности (ЗИ) соединен с двухкаскадным сервоклапаном, осуществ- ляющим регулирование расхода рабочей жидкости в гидроцилиндрах приводов перемещения электродов.

{ Из системы измерения фазных токов и напряжений на вторичной стороне печного трансформатора

I I УРОВЕНЬ ХИ

К цепям управления сервоклапанов тплропрнвола перемещения злектролов ДСП

У РОВЕНЬ .У 2

Профиль плавки

Уиндле

Ifais. Ц,

2мл хвс

Компенсация отклонений напряжения

Устранение резонанса

Ограничение рабочих токов дуг

Оценка вспенивания

Задпшчнк нитенсиб-

Блок измерений электр. параметров я Зажигание Устранение

Ur>K ^JJtBj дуги режимов КЗ

ПИ-РЕГ

Блоки быборо сигнала упрпвлон ня

Рис. 3. Упрощенная функциональная схема системы управления электрическим режимом ArCOS

Нелинейный ^Умо l52iZ^2ZL регулятор i~~~

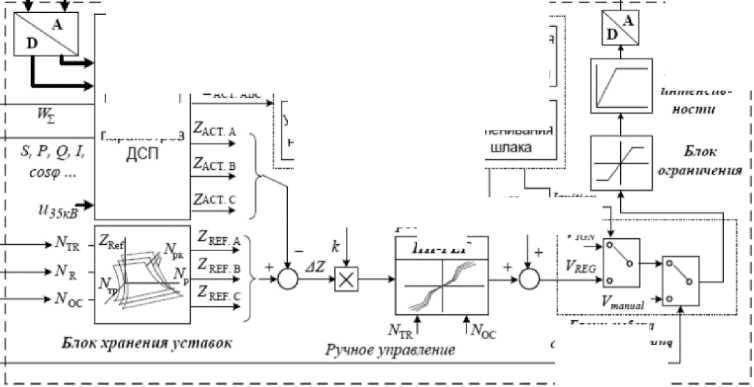

В системе первого уровня заложено 23 ступени регулирования напряжения, 20 ступеней регулирования сопротивления реактора и 6 рабочих кривых. Под термином «рабочая кривая» понимается величина тока дуги, заданная для каждой ступени трансформатора и реактора. На втором уровне происходит идентификация стадий плавки, а по ней – выбор рабочей кривой, ступеней трансформатора и реактора, которые формируют задание для системы нижнего уровня. Управляющая программа составлена на основе экспериментального опыта и предварительно записана в память контроллера Simatic S7-400. Входными сигналами являются номер профиля плавки, задаваемый оператором в зависимости от состава шихты, и количество электроэнергии, введенной в печь от начала плавки.

Анализ работы двух ДСП-180 ЭСПЦ показывает, что представленная система управления электротехнологическим режимом, по своему принципу, не может обеспечить оптимальный энергетический режим плавления и соответственно качественное протекание технологического процесса [9]. Высокие значения дисперсии и среднеквадратического отклонения токов дуг приводят к увеличению потребления энергии и времени плавки, что снижает производительность печи. Известно, что с точки зрения качества технологического процесса целесообразно поддерживать постоянство активной мощности в дуге на каждой стадии плавки. Наряду с улучшением параметров технологического процесса постоянство активной мощности, потребляемой печью, способствует улучшению электромагнитной совместимости ДСП с сетью и повышению эффективности работы регулируемых компенсирующих устройств.

Для решения данной задачи целесообразна разработка способа и системы управления элек-тротехнологическим режимом ДСП, которые обеспечили бы реализацию данного принципа. Наиболее эффективной представляется трехканальная система с автоматическим регулированием напряжения трансформатора, индуктивного сопротивления реактора и импеданса вторичного контура. Вместе с тем проведенные исследования показали, что реализация принципа возможна на действующем оборудовании с использованием алгоритмов системы ArCOS. Это обеспечивается путем выбора оптимальных соотношений вторичного напряжения трансформатора и индуктивного сопротивления (числа витков) реактора, осуществляемого автоматическим переключением ступеней устройств РПН.

Ниже представлены результаты, полученные при решении поставленной задачи. Первоначально дается анализ электротехнологического режима ДСП-180, который позволяет определить оптимальные напряжения трансформатора и индуктивности реактора для каждой стадии технологического процесса.

Основная часть

Анализ технологического режима ДСП-180

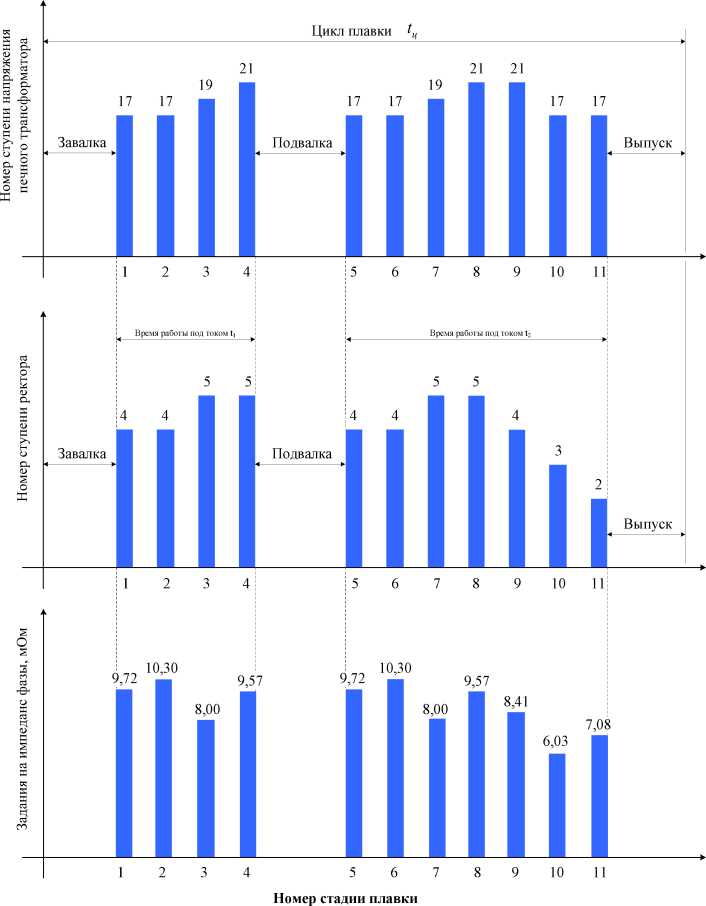

На рис. 4 представлены диаграммы изменения номера ступени печного трансформатора, ступени реактора и задания на импеданс вторичной цепи на каждой стадии за цикл плавки. Плавка осуществляется в две корзины:

-

1. Завалка металлического лома.

-

2. Подвалка лома.

Корзине № 1 соответствует время работы под током t 1 , корзине № 2 – время работы под током t 2. На первой корзине осуществляют проплавление металлического лома (160 т) и доведение его до состояния жидкой фазы. После этого печь отключается и производится подвалка скрапового материала (50 т). В течение второй корзины производится доплавление шихты и нагрев до заданной температуры (1600 °С). Первая корзина включает в себя 4 стадии, вторая – 7.

Анализ рис. 4 показывает, что в процессе плавки используются три ступени напряжения трансформатора 17, 19, 21 и четыре ступени реактора 2, 3, 4, 5. Соответствующие им значения напряжений и индуктивных сопротивлений приведены в табл. 1. Индуктивные сопротивления реактора, указанные в табл. 1, приведены к первичному напряжению трансформатора. На рис. 3 и в табл. 1 также указаны величины заданий на вход регулятора импеданса для каждой стадии.

Автоматизированные системы управления…

Типовые диаграммы изменения номера ступени реактора, напряжения трансформатора и задание гидропривода на импеданс фазы за цикл плавки

Рис. 4. Изменения ступеней печного трансформатора, реактора и задания на импеданс за цикл плавки

Таблица 1

Параметры управления электрическим режимом ДСП-180

|

Параметр |

Корзина № 1 |

Корзина № 2 |

|||||||||

|

Номер стадии |

Номер стадии |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

|

n тр |

17 |

17 |

19 |

21 |

17 |

17 |

19 |

21 |

21 |

17 |

17 |

|

U 2 , В |

1236 |

1236 |

1291 |

1345 |

1236 |

1236 |

1291 |

1345 |

1345 |

1236 |

1236 |

|

U 2ф , В |

713,6 |

713,6 |

745,4 |

776,5 |

713,6 |

713,6 |

745,4 |

776,5 |

776,5 |

713,6 |

713,6 |

|

n р |

4 |

4 |

5 |

5 |

4 |

4 |

5 |

5 |

4 |

3 |

2 |

|

Х р , мОм |

2,8 |

2,8 |

3,2 |

3,2 |

2,8 |

2,8 |

3,2 |

3,2 |

2,8 |

2,3 |

1,4 |

|

Z зад , мОм |

9,72 |

10,3 |

8,00 |

9,57 |

9,72 |

10,3 |

8,00 |

9,57 |

8,41 |

6,03 |

7,08 |

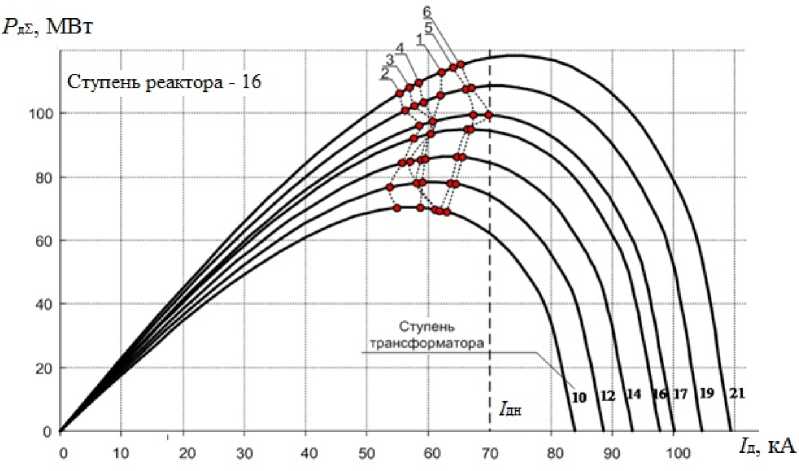

На рис. 5 представлены рабочие характеристики ДСП-180 для 7 различных ступеней трансформатора из интервала № 10–№ 21 и 6 рабочих кривых (№ 1–№ 6). При этом ступень реактора принята постоянной (№ 16). Если разделить технологическую стадию плавки на шесть участков согласно рабочим режимам, показанным на рис. 1, то каждая рабочая кривая (выделены точками) отвечает за определенную стадию. Таким образом, на каждой ступени трансформатора может быть реализовано 6 рабочих режимов с различными уровнями токов и мощностей в зависимости от стадии плавки. Чем точнее рассчитана рабочая точка для каждого из режимов, тем эффективнее использование мощности, вводимой в печь.

Рис. 5. Рабочие характеристики ДСП-180 на различных ступенях трансформатора

В рассмотренной выше системе управления электрическим режимом ДСП (см. рис. 3) динамика исполнительных устройств низкая. Это не позволяет использовать индуктивность реактора и вторичное напряжение трансформатора в качестве оперативных управляющих воздействий, поэтому они являются лишь настроечными параметрами. В пределах этих параметров оперативный контур регулирования положения электродов поддерживает оптимальный электрический режим печи. Однако в процессе расплавления шихты происходят случайные изменения длины дуги, соответственно изменяются условия горения, что особенно актуально для первых стадий плавки. В связи с этим происходит смещение рабочей точки на кривой мощности от заданного положения.

Показанные в табл. 1 значения импеданса фаз рассчитываются таким образом, чтобы при любом режиме плавления максимальный рабочий ток дуги не превышал номинального тока электродов (вторичного тока трансформатора). Вместе с тем видно, что реализованный алгоритм не обеспечивает постоянства потребляемой активной мощности, так как большинство рабочих точек на рис. 5 находятся левее экстремумов характеристик. Это приводит к снижению мощности дуг.

Обоснование оптимальных параметров трансформатора и реактора

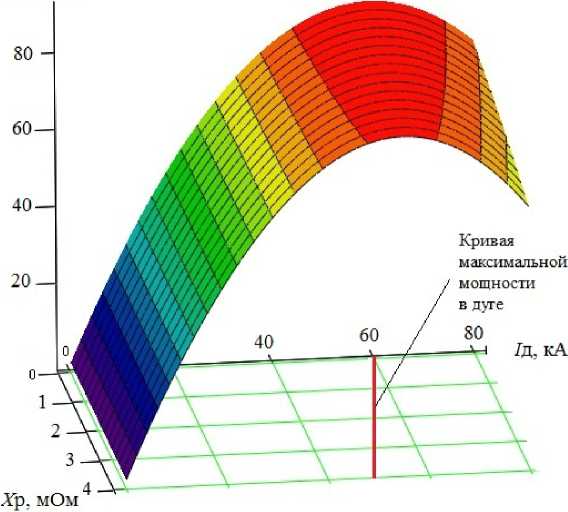

В [10] доказана принципиальная возможность подбора оптимальных соотношений вторичного напряжения U 2ф трансформатора (номера ступени n тр , рис. 2) и индуктивного сопротивления X Р реактора (номера ступени n р ), обеспечивающих поддержание постоянства активной мощности P Д в дуге на заданном уровне. С этой целью выполнены исследования на однофазной схеме замещения электрического контура ДСП, предложенной в [11].

На рис. 6 представлен трехмерный график (поверхность), характеризующий зависимость активной мощности от тока дуги и напряжения вторичной обмотки трансформатора. Он построен при фиксированном значении вторичного напряжения U 1 ф = 1000 В и варьировании регулируемых параметров в пределах X Р = 0 - 2 мОм, I д = 0 - 80 кА . Расчеты и построение диаграмм выполнены с помощью программы, разработанной в среде Exel.

Автоматизированные системы управления…

Рд, МВт

Рис. 6. Зависимость активной мощности от тока дуги и индуктивного сопротивления реактора

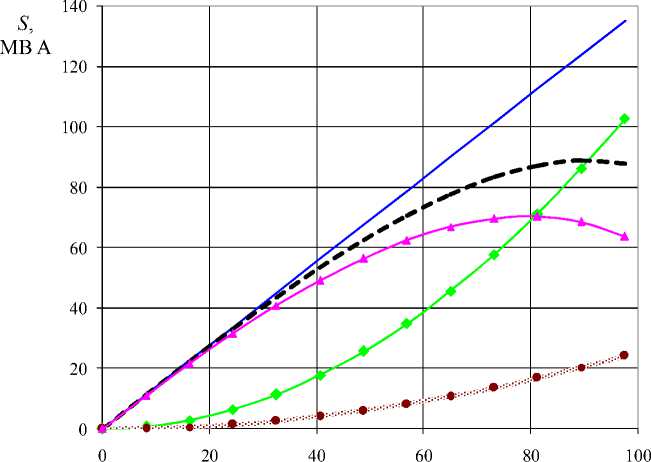

Поверхность имеет линию экстремумов, что поясняется электрическими характеристиками печи, представленными на рис. 7. С увеличением тока электрический КПД печи и ее коэффициент мощности (на рисунке не показаны) уменьшаются. Электрические потери Р пот возрастают пропорционально квадрату тока. Полная активная мощность Р и мощность дуг Р Д сначала увеличиваются, а затем, пройдя максимум, начинают уменьшаться. Поэтому увеличивать ток печи имеет смысл лишь до предела, соответствующего максимуму мощности дуг (в данном случае до 70 кА). При дальнейшем повышении тока электрические потери будут увеличиваться, а электрический КПД, cos φ (на рисунке не показан) и мощность дуг будут уменьшаться.

^^^^^^^^^™ S —♦—QP.:.:.#■:■:■: Pпот -* Pд I Д, кА

Рис. 7. Электрические характеристики ДСП

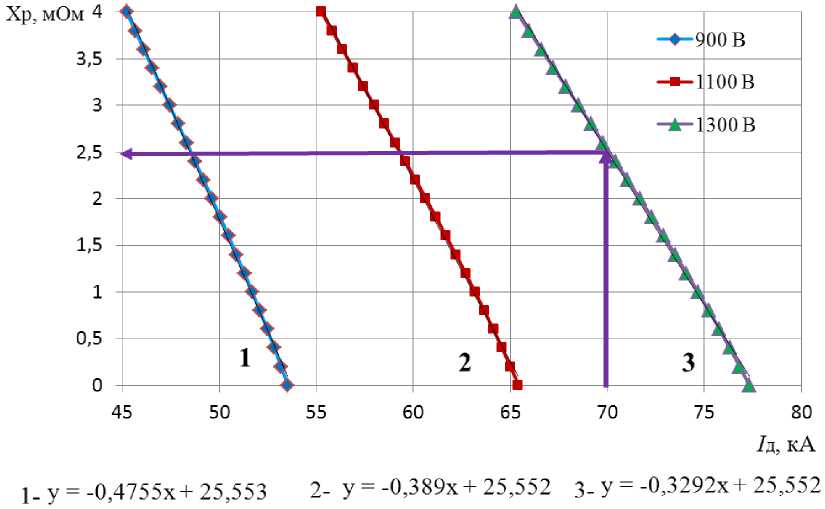

На р ис . 8 пр ив ед ен ы п р оекции максимальных значений активной мощности дуги на горизонтальную плоскость [ I Д , X Р ]. Каждая кривая представляет собой геометри чес кое м е ст о т о ч е к , характер из ую щих соо т ноше ни е данных параметров при постоянстве потреб л я е м о й мо щн о ст и и различных напряжениях перв и ч но й обм о тки U 1ф . Кривые 1–3 построены при напряжениях 900, 1100 и 1300 В , о б есп еч и ваемы х н а 5, 9 и 1 9 -й ступенях устройства РПН трансформатора. Для то г о ч т обы по л уч ит ь ан ал ог ич ные зависимости при напряжениях, соотве т ствую щих др уги м ступеням РПН, необходи м о по в торить расчеты и построения, аналогичные представленным на рис. 6.

Рис. 8. Зависимости индуктивного сопротивления реактора от тока при максимальной мощности дуги и фиксированных напряжениях U 1ф

В нижней части рис. 8 зап и саны выражения линейной аппроксимации дан ных графи к ов . Он и п озв оляю т оп реде ли ть опти ма ль ные индуктивные сопротивления реактора д ля люб ого зн а ч е н ия ток а д у ги п ри фи к с и ров а н н ы х вторичных напряжениях. Линиями со стрелками пок аз ан ы графические пояснения к о пр е деле н и ю и н д у к т и в н ого со п роти в ле н и я X Р при номинальном токе 70 кА и н апряж е н ии 13 00 В , к от о рому с оотв е тс тв у е т к ри в а я 3.

Э м пир и ч ес ки е з авис им ос ти , показанные на рис. 8, могут быть достаточно п р о сто введ ены в а л го р ит м упр авления печ ь ю в ко нтр о лл е ре Simatic S7-400. Семейство таких зависимостей в с о ч етании с со о т в ет с т вую щи м и им значениями вторичных напряжений транс ф о рм ато р а п о з во лит опр е де л ит ь но мера ст упеней РПН трансформатора и реактора, которы е об е спечат о пт и мал ьно е упр авление э л е кт р ичес ким р е ж им ом печи по критерию P Д = P max = const. Изменения а л го р ит ма упр авления , з а л оженного в «черный ящик» блока выбора уставок ( см. рис. 3), не потребуется.

Обобщение результатов

В таб л. 2 п ред с та в ле ны р е к омендуемые сочетания номеров ступеней устрой с тв Р П Н т ран сфо р м ат ор а и р е ак тора, к оторы е обеспечат поддержание заданных значений потре б ляе мой а к ти в н ой м ощно с ти в д и а п а зо н е от 70 д о 140 МВ т. Р а сче тн ые в е ли чи н ы U 2расч, Х р.расч получены с по мощью у п омяну той в ыш е п рограм мы , фак ти че ские значе н и я U 2 ф акт, Х р. ф акт принимались по пас п ортн ым д а н н ым тра н сф орма тора. Процентные отклонения этих величин (по гре ш нос ти ) у к а за ны в табл. 2.

Автоматизированные системы управления…

Таблица 2

Оптимальные соотношения вторичного напряжения трансформатора и индуктивности реактора

|

Р А , МВт |

№ ступени РПН трансформатора |

U 2факт , В |

I 2, А |

U 2расч , В |

Погр., % |

№ ступени РПН реактора |

Х р.факт , Ом |

Х р.расч , мОм |

Погр., % |

|

70 |

8 |

991 |

70 200 |

960 |

3,1 |

5 |

0,505 |

0,46 |

8,9 |

|

80 |

12 |

1100 |

70 200 |

1035 |

5,9 |

7 |

0,804 |

0,75 |

6,7 |

|

81 |

14 |

1155 |

70 200 |

1100 |

4,8 |

9 |

1,327 |

1,22 |

8,1 |

|

84,8 |

16 |

1209 |

70 200 |

1160 |

4,0 |

10 |

1,548 |

1,41 |

8,9 |

|

86,7 |

18 |

1264 |

68 600 |

1195 |

5,8 |

10 |

1,417 |

1,43 |

–0,9 |

|

86,7 |

20 |

1318 |

65 800 |

1230 |

6,7 |

12 |

1,623 |

1,64 |

–1,0 |

|

86,7 |

22 |

1373 |

63 200 |

1285 |

6,4 |

12 |

1,497 |

1,50 |

–0,2 |

|

86,7 |

23 |

1400 |

61 900 |

1325 |

5,3 |

16 |

2,004 |

1,95 |

2,6 |

Из табл. 2 следует, что отличия расчетных напряжений от их значений на выбранных отпайках трансформатора не превышают 6,7 %. Различия расчетных и реальных индуктивных сопротивлений реактора находятся в пределах от –1 до 8,9 %. Это подтверждает возможность реализации режимов, близких к оптимальным, практически во всем диапазоне регулирования активной мощности на существующем силовом оборудовании ДСП-180. Большие количества ступеней устройств РПН трансформатора (23 ед.) и реактора (20 ед.) обеспечат высокую точность соответствия реальных значений U 2факт и Х р.факт расчетным значениям U 2расч , Х р.расч .

Указанные соотношения использованы при разработке оптимальных режимов ведения плавки и рекомендованы к внедрению на ДСП-180 в усовершенствованных алгоритмах управления электрическим режимом.

Заключение

Представленный алгоритм расчета параметров трансформатора и реактора позволяет реализовать на действующем оборудовании предложенный принцип управления электротехноло-гическим режимом, обеспечивающий постоянство активной мощности дуги с погрешностью в пределах 7–9 %. Для его реализации целесообразна разработка системы управления электро-технологическим режимом ДСП с бесконтактным регулированием вторичного напряжения трансформатора и индуктивного сопротивления реактора. Разработки в данном направлении ведутся зарубежными фирмами, однако информация об их промышленном внедрении отсутствует. В отечественной практике в данном направлении проводятся совместные исследования Магнитогорским государственным техническим университетом им. Г.И. Носова, Южно-Уральским государственным университетом и ОАО «ММК» при непосредственном участии авторов представленной статьи.

Работа выполняется в рамках гранта МД-979.2017.8.

Список литературы Автоматическое управление электрическим режимом дуговой сталеплавильной печи по критерию постоянства активной мощности

- Требования к системе мониторинга технического состояния трансформатора сверхмощной дуговой сталеплавильной печи/А.С. Карандаев, С.А. Евдокимов, А.А. Сарлыбаев, Р.А. Леднов//Машиностроение: сетевой электрон. науч. журн. -2013. -№ 2. -С. 58-68.

- Diagnostic Functions of a System for Continuous Monitoring of the Technical Condition of the Transformers of Arc Steelmaking Furnaces/A.S. Karandaev, S.A. Evdokimov, V.R. Khramshin, R.A. Lednov//Metallurgist. -2014. -Vol. 58, no. 7-8. -P. 655-663 DOI: 10.1007/s11015-014-9972-5

- Моделирование электромагнитных процессов в электродуговых печах постоянного тока/И.М. Ячиков, О.И. Карандаева, Т.П. Ларина, И.В. Портнова. -Магнитогорск: МГТУ, 2005. -139 с.

- System for Real-Time Monitoring of the Technical State of a Transformer on an Ultrahigh-Power Electric-Arc Steelmaking Furnace/A.S. Karandaev, S.A. Evdokimov, V.R. Khramshin, A.A. Sarlybaev//Metallurgist. -2015. -Vol. 58, no. 9-10. P. 872-879 DOI: 10.1007/s11015-015-0010-z

- Якимов, И.А. Исследование сверхмощных дуговых сталеплавильных печей с тиристорным регулятором напряжения в промежуточном контуре печного трансформатора/И.А. Якимов, А.А. Николаев, Г.П. Корнилов//Электротехника: сетевой электрон. науч. журн. -2014. -Т. 1, № 1. -С. 41-47.

- Якимов, И.А. Обоснование тиристорного регулирования напряжения трансформатора дуговой сталеплавильной печи/И.А. Якимов//Электротехнические системы и комплексы. -2017. -№ 2. -С. 41-48.

- Анализ системы управления дуговой сталеплавильной печи с целью повышения ее эффективности/Г.П. Корнилов, И.А. Якимов, А.А. Николаев, А.В. Ануфриев//Электротехнические системы и комплексы. -2012. -№ 20. -С. 309-315.

- Разработка усовершенствованной системы автоматического управления положением электродов дуговых сталеплавильных печей и агрегатов ковш-печь/А.А. Николаев, Г.П. Корнилов, П.Г. Тулупов и др.//Электротехника: сетевой электрон. науч. журн. -2014. -Т. 1, № 1. -С. 48-58.

- Повышение эффективности работы сверхмощной дуговой сталеплавильной печи/Г.П. Корнилов, А.А. Николаев, Т.Р. Храмшин и др.//Известия вузов. Электромеханика. -2009. -№ 1. -С. 55-59.

- Yakimov, I.A. Methods of Improvement of Dynamic Properties of Electric Arc Furnaces/I.A. Yakimov, A.A. Radionov, O.S. Malahov//Proceedings of the IEEE NW Russia Young Researchers in Electrical and Electronic Engineering Conference (EIConRus). -2017. -P. 1081-1084 DOI: 10.1109/EIConRus.2017.7910743

- Электрические промышленные печи/А.Д. Свенчанский, И.Т. Жердев, А.М. Кручинин и др.; под ред. А.Д. Свенчанского. -М.: Энергоиздат, 1981. -296 с.