Автоматизация контроля плоскостности панелей солнечных батарей

Автор: Маринин Владимир Иванович, Журихин Сергей Михайлович, Киреев Денис Михайлович, Андреев Дмитрий Станиславович, Андреева Наталья Олеговна, Копыл Николай Иванович, Сеньковский Александр Николаевич, Ильюшенков Сергей Фролович, Чуркин Сергей Николаевич

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Тепловые, электроракетные двигатели и энергоустановки летательных аппаратов

Статья в выпуске: 1 (36), 2022 года.

Бесплатный доступ

В статье рассмотрены возможности нового специализированного программно -измерительного комплекса для контроля плоскостности панелей солнечных батарей (СБ) изделий ракетно-космической техники. Приведены технические характеристики и особенности работы. Приведены особенности измерения плоскостности панелей СБ. Сформулированы данные допустимых отклонений от плоскостности для панелей СБ научно-энергетического модуля, предназначенного для работы в составе Международной космической станции. Разработан состав измерительного комплекса. Подробно рассмотрен визуальный подход построения планов для методик поверки и методик измерения, основанный на визуальных компонентах. Рассмотрены элементы, из которых строятся планы измерения. Приведены образцы планов для методик поверки, методик измерения плоскостности лицевой и тыльной поверхностей панелей. Указаны основные требования к обработке результатов измерений, которые сохранены для совместимости со старым, ручным подходом к измерениям. Приведены основные алгоритмы обработки измерений для вычисления общей и локальной неплоскостностей панелей.

Панель сб, панель солнечных батарей, измеритель, компонентная модель, обзор, общая неплоскостность, локальная неплоскостность

Короткий адрес: https://sciup.org/143178669

IDR: 143178669 | УДК: 629.7.064.56 | DOI: 10.33950/spacetech-2308-7625-2022-1-70-79

Текст научной статьи Автоматизация контроля плоскостности панелей солнечных батарей

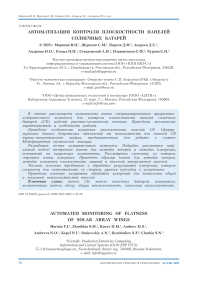

Панель солнечной батареи (СБ) представляет собой трёхслойную сотовую конструкцию (рис. 1). Два слоя панели — обшивки лицевой и тыльной сторон — изготавливаются методом ручной выкладки углеродного препрега и последующего формования. Внутренний слой представляет собой сотовый наполнитель.

Рис. 1. Трёхслойная сотовая панель: 1 — обшивка лицевой стороны; 2 — сотовый заполнитель; 3 — обшивка тыльной стороны

Панель используется в качестве основания для установки элементов СБ. Максимальные габариты панели 2 630×1 650×30 мм. На панели выделяются лицевая и тыльная стороны, а также технологические зоны. К различным участкам панели предъявляются разные требования по допустимому отклонению от плоскостности. Также выделяют общую и локальную непло-скостности. Общая неплоскостность — отклонение поверхности панели от математической соприкасающейся плоскости, взятой в зоне всей панели. Локальная неплоскостность — отклонение локального фрагмента панели от математической соприкасающейся плоскости, взятой в зоне локального фрагмента. Локальный фрагмент имеет размеры 60×60 мм. Измерения проводят как для лицевой, так и для тыльной стороны панели. При этом для лицевой стороны измеряют и общую, и локальную неплоскостности для всей поверхности; для тыльной стороны — общую и локальную неплоскостности только в тех местах, где есть подозрения на дефекты. В табл. 1 приведены допустимые отклонения от плоскостности.

Таблица 1

Допустимые отклонения от плоскостности

|

Неплоскостность |

Поверхность |

Допуск, мм |

|

Общая |

Лицевая |

В технологических зонах — не более 2 |

|

Тыльная |

За пределами технологических зон — не более 3 |

|

|

Локальная |

Лицевая |

Выпуклость — не более 0,1 Вогнутость — не более 0,15 |

|

Тыльная |

Выпуклость — не более 0,2 Вогнутость — не более 0,3 |

В настоящее время в РКК «Энергия» контроль плоскостности панелей СБ проводится по методике, которая предусматривает «ручной» сбор данных при помощи линеек и индикатора часового типа. Так измеряется расстояние между некоторой базой и точками панели. Затем, в соответствии с методикой, данные заносятся в ПЭВМ, и производится автоматизированная обработка данных и составление отчёта о результатах измерений. Процесс измерений каждой панели занимает несколько дней и требует участия как минимум двух специалистов.

Решение

Под руководством специалистов РКК «Энергия» при участии ООО «ЦАТИ» и ООО «НПП ВИУС» был разработан и изготовлен специализированный автоматизированный программно-аппаратный измерительный комплекс для контроля плоскостности панелей СБ научноэнергетического модуля.

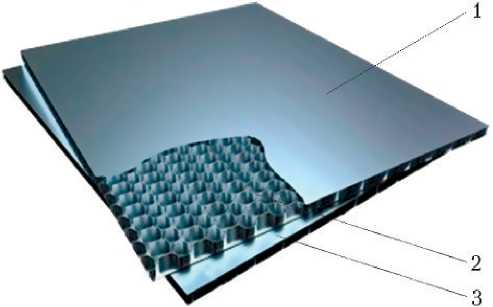

Комплекс построен на базе фрезерного станка WATTSAN M1 2030 с числовым программным управлением (ЧПУ), который в данном технологическом процессе используется одновременно и как база, и как высокоточное (до 0,01 мм) средство позиционирования датчика измерения расстояния. В качестве датчика измерения расстояния используется лазерный триангуляционный измеритель РФ 603-80/25-485 белорусской фирмы «Рифтек» с дистанционным управлением, размещённый в непосредственной близости от шпинделя станка (основного рабочего органа) на расстоянии 120 мм. Размер стола станка WATTSAN M1 2030 позволяет разместить на нём панель СБ максимальных габаритов.

Процесс измерения панели автоматический, в соответствии с программой для ЧПУ станка, подготовленной в специально для этого разработанной сотрудниками ООО «НПП ВИУС» системе автоматизированного программирования измерительного комплекса — программ- ном обеспечении для ПЭВМ. Всюду ниже под словом программа будет подразумеваться программа для ЧПУ станка в отличие от словосочетания программное обеспечение (ПО), под которым подразумевается система автоматизированного программирования, установленная на ПЭВМ и включающая в себя функции как создания программ для ЧПУ, так и сбора, обработки результатов и формирования отчётов. Система авто- матизированного программирования и генерируемые ею программы для ЧПУ станка являются разработкой авторов и не входили изначально в состав станка WATTSAN M1 2030.

Каждый кадр программы измерения содержит приращения по координатам станка и технологическую команду для лазерного датчика о необходимости измерения расстояния до панели. Измеритель отрабатывает команду изме- рения после перевода лазерного луча в заданную точку панели. Результат измерения передаётся в ПЭВМ и сохраняется в файле на диске. Далее результаты измерений обрабатываются ПО для формирования отчётов.

Измерительный комплекс (рис. 2) обладает следующими основными техническими характеристиками: максимальная мощность измерителя 100 Вт;

предельные геометрические возможности измерения объектов:

-

— длина 2 950 мм;

-

— ширина 1 850 мм;

-

— высота 185 мм;

погрешность измерения лазерного датчика

(далее «датчик») ±12,5 мкм;

расстояние от измерителя до измеряемой панели:

-

— минимальное 80 мм;

-

— максимальное 105 мм;

линейность координат перемещения датчика определяется через поверку по эталонному линеалу по методике поверки № 1, описанной ниже.

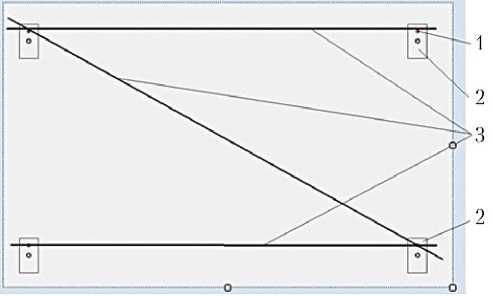

Рис. 2. Измерительный комплекс: 1 — фрезерный станок WATTSAN M1 2030 с ЧПУ; 2 — лазерный триангуляционный измеритель РФ 603-80/25-485; 3 — кронштейн для крепления измерителя; 4 — блок питания измерителя; 5 — кабели для подключения измерителя; 6 — ПЭВМ (ноутбук); 7 — шпиндель

Подготовка процесса измерения

Процесс подготовки к измерениям состоит из нескольких этапов:

-

1. Подготовка программы измерения в системе автоматизированного программирования измерительного комплекса.

-

2. Перенос программы измерения в память контроллера станка WATTSAN M1 2030 при помощи флеш-накопителя.

-

3. Установка измеряемой панели на стапель станка WATTSAN M1 2030 .

-

4. Привязка системы координат станка и системы координат панели при помощи программы привязки.

Процесс измерений инициируется пуском программы измерения.

Перед измерением панели выполняется методика поверки № 1 («Поверка нелинейности рабочих органов специального технологического оборудования»), которая заключается в измерении нелинейности рабочих органов станка WATTSAN M1 2030 относительно поверочной линейки ШД-2 (3000/120/20), для которой нелинейность определена и ограничена его характеристиками. Поверочную линейку устанавливают на две подставки в трёх положениях, как показано ниже, таким образом, участвуют четыре подставки. Положение этих подставок указывает лазерными метками сам станок при запуске соответствующей программы. По результатам поверки № 1 запоминается функция нелинейности рабочих органов. Данная поверка выполняется первично и периодически с периодом один раз в месяц или вне очереди, если выявлены отклонения в геометрии станка. Такие отклонения могут появиться в процессе эксплуатации фрезерного станка по его прямому назначению или вследствие механических повреждений при эксплуатации. Для выявления таких отклонений перед измерением панели после перерыва выполняется поверка № 2 («Поверка отклонений станка четырёхточечная»), которая заключается в измерении расстояния до установленных четырёх подставок и в сравнении этих результатов с полученными ранее, непосредственно после поверки по методике № 1.

Для измерения панель устанавливают на четыре подставки, которые располагают в технологических зонах панели.

Для обеспечения повторяемости процессов проведения методик поверок и измерений каждая из методик содержит фазу выставления подставок. Таким образом, гарантируется как попадание лазера в заданные точки объектов измерения (Поверочная линейка, Панель), так и неизменность привносимых столом искажений.

Для выставления подставок ПО измерителя генерирует четырёхточечную программу указания подставок. Программа последовательно переводит лазерный датчик в четыре положения для указания положения подставки. Подставка ставится таким образом, чтобы лазер указывал на центр головки болта. Программа переходит к следующей позиции при нажатии кнопки «Продолжить» на пульте станка.

Этот набор программ генерируется в ПО измерителя и переносится через флеш-накопитель в станок для последующей многократной отработки. Для этого в ПО измерителя для каждой методики создаётся проект подготовки к процессу измерения.

Для обеспечения проведения методик поверок и методики измерения, включая фазу выставления подставок, выбран визуальный подход настройки этих процессов в предусмотренном для этого графическом дизайнере.

Графический дизайнер включает в себя ряд геометрических областей и примитивов, которые можно настраивать перетаскиванием, копированием или точным заданием их положений на столе в миллиметрах.

Модель плана измерения

Подготовка плана измерения выполняется в ПО, установленном на ноутбук, который входит в состав измерителя. ПО написано на языке C # [1].

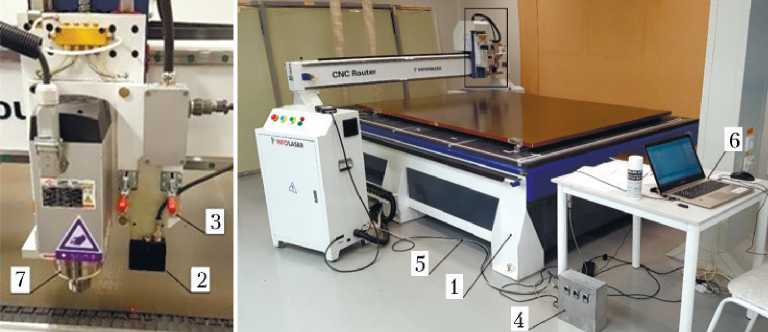

Программное обеспечение запускается с ярлыка Измеритель на рабочем столе. После запуска откроется окно, показанное на рис. 3.

Окно разделено на четыре основные зоны:

-

• центральная содержит вкладки с моделями плана измерения;

-

• левая содержит элементы (зоны и примитивы), которые составляют процесс проектирования плана измерения;

-

• правая содержит свойства текущего выделенного элемента;

-

• нижняя содержит журнал ошибок и предупреждений, если они появляются в процессе подготовки плана или в процессе измерения.

Для построения плана измерения оператор перетягивает элементы из Палитры компонентов на панель в требуемое геометрическое положение. Дополнительно пользователь в редакторе свойств может изменить свойство элемента или ввести точное значение его положения в системе координат панели.

Такой подход основан на визуальных компонентах и компонентной модели, изложенной в работе [2]. Благодаря визуальным компонентам оператор наглядно представляет себе план измерения, а именно: области измерения, расположение подставок, расположение поверочных линеек и т. д. Каждому компоненту соответствует элемент в палитре компонентов (панели элементов).

Каждый элемент имеет свои форму, цвет и содержит свойства, которые можно изменить в редакторе свойств:

-

• Панель представляет собой серый прямоугольник, имеет свойства: Положение , Размер .

-

• Зона измерения — прозрачная область с прямоугольной границей чёрного цвета — имеет свойства: Положение , Размер , Сетка измерений , Разбиение общее , Точек на фрагмент, Допуск общей выпуклости , Допуск общей вогнутости , Допуск локальной выпуклости , Допуск локальной вогнутости .

Рис. 3. Общий вид окна программы

-

• Технологическая зона — оранжевая прямоугольная область — имеет свойства: Положение , Размер, Допуск общей выпуклости , Допуск общей вогнутости , Допуск локальной выпуклости , Допуск локальной вогнутости.

-

• Зона нечувствительности — голубая прямоугольная область — имеет свойства: Положение , Размер . Точки измерения, попавшие в Зону нечувствительности , в расчётах не участвуют.

-

• Линия поверки представляет собой отрезок светло-серого цвета и имеет свойства: X1 , X2 , Y1 , Y2 , Шаг измерения .

-

• Поверка — узел для выполнения поверки нелинейности рабочих органов специального технологического оборудования, содержит ссылки на три линии поверки. Элемент Поверка генерирует программу обхода измерения поверки (файл: Ver1.up ) и собирает данные в ходе процесса поверки.

-

• Зона подставок представляет собой четыре точки чёрного цвета, обозначающие центры подставок, и имеет свойства: Положение , Размер . Кроме того, зона содержит свойства для выполнения четырёхточечной поверки. Элемент Зона подставок генерирует программы выставления подста-

- вок (файлы: XXXX.S.up, Exp1.up), генерирует программу обхода измерения поверки (файл: Ver2.up) и собирает данные в ходе процесса четырёхточечной поверки.

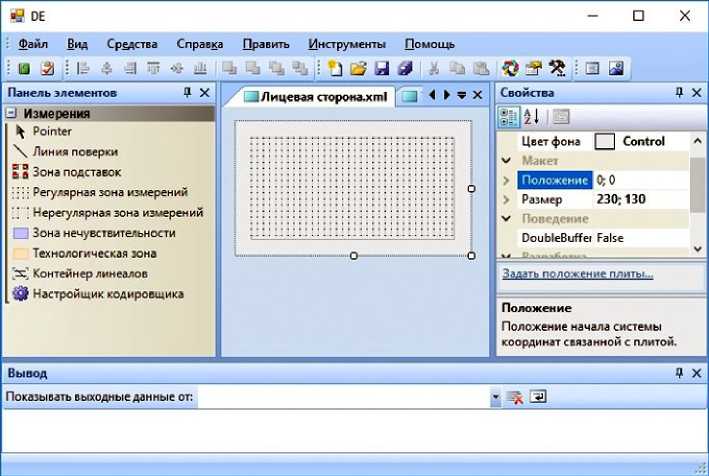

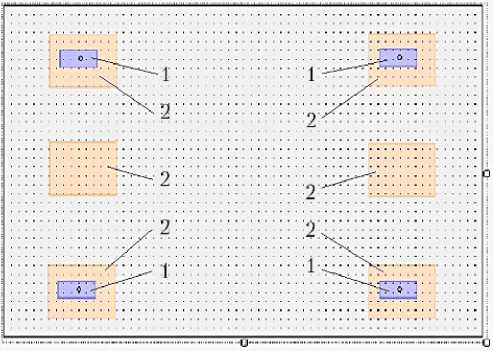

На рис. 4 показана подготовка программ, по результатам которой генерируются программы для проведения методик поверки и программы выставления подставок под поверочные линейки.

Сгенерированные программы переносятся на станок, после чего можно выполнять мето- дики поверок.

Рис. 4. Модель плана подготовки методик поверок нелинейности станка: 1 — лазерная метка; 2 — подставки; 3 — линии установки поверочных линеек

Перед проведением методик поверки необходимо проверить работоспособность всех устройств, на станочном пульте выбрать и запустить программу для указания положений поставок под поверочную линейку, выставить подставки и запустить соответствующую программу поверки на станке.

Результаты поверки нелинейности рабочих органов представляют собой кусочно-линейную сетку отклонения от линейности и сохраняются в файл. Эта сетка применяется для восстановления линейности данных, полученных при измерении панели. Таким образом, в отчётные графики попадают данные, достоверность которых гарантирована поверкой нелинейности станка через поверочную линейку.

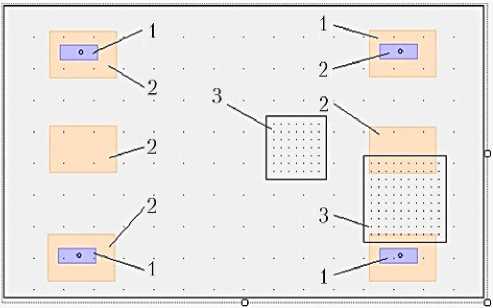

На рис. 5 показана подготовка программ методики измерения для лицевой стороны панели. Голубым цветом обозначены зоны нечувствительности, в которых измеренные значения не учитываются; оранжевым — технологические зоны, для которых действуют повышенные требования к отклонениям от плоскостности. Рис. 6 демонстрирует области для избирательного измерения тыльной стороны панели. Предполагается, что для избирательного измерения тыльной стороны панелей будет достаточно нескольких программ, охватывающих небольшие фрагменты (50×50 мм, 100×100 мм, 200×200 мм). При измерении фрагмента ПО измерителя будет запрашивать у оператора начальное положение координат фрагмента. Оператор в ручном режиме переводит луч лазерного датчика в начальное положение интересующей его зоны и вводит значение координат, указанное в пульте станка, в ПО измерителя.

Рис. 5. Модель плана подготовки измерения лицевой части панели: 1 — Зона нечувствительности; 2 — Технологическая зона

Рис. 6. Модель плана подготовки измерения тыльной части панели: 1 — Зона нечувствительности; 2 — Технологическая зона; 3 — Область избирательного измерения

После подготовки планов измерения оператор генерирует набор программ (файлы с расширением * .up ) для станка WATTSAN M1 2030 , который затем переносится через флэш-накопитель в станок для последующей многократной отработки.

Для проведения измерения в ПО измерителя выбирается панель, для которой необходимо провести обмер, для соответствующей стороны панели выполняется команда «Произвести съём данных», и на станке запускается соот- ветствующая, сгенерированная ранее, программа (файл с расширением *.up) для отработки.

По результатам измерения панели генерируется отчёт — паспорт изделия, который состоит из даты, времени, Ф.И.О. оператора, трёхмерного графика отклонения от плоскостности или его цветового заменителя с указанием сопоставления значений и цветового оттенка, таблицы значений отклонений и списка зон вышедших за диапазон допустимых отклонений от плоскостности с указанием их координат относительно панели и значений отклонения.

Отчёт можно послать на печать на локальный или сетевой принтер или сохранить как * .xps или * .pdf для печати на другом компьютере.

Для генерации отчёта выполняется математическая обработка измерений. Предыдущая методика предусматривала ручной ввод измеренных значений в табличный процессор Excel , а затем специальным модулем выполнялась обработка результатов измерения. При переходе на новое ПО требования к обработке результатов измерений целенаправленно остались прежними для совместимости ручных и автоматических измерений. Основные требования к обработке результатов измерений следующие:

-

1. Построение поверхности по результатам измерений с учётом габаритных размеров измеряемой поверхности и геометрических характеристик нанесённой сетки квадратов, по которой проводились замеры.

-

2. Построение прилегающей плоскости, проходящей через точку поверхности, методом наименьших квадратов (см. п. 1).

-

3. Построение плоскости прилегания к контролируемой поверхности, расположенной так, чтобы отклонение от неё наиболее удаленной точки контролируемой поверхности в пределах нормируемого участка имело минимальное значение. Определение максимального отклонения от плоскости прилегания.

-

4. Аналогично п. 2 и 3 проводится обработка результатов измерений на специально выделенных зонах и участках, площадь которых оговорена в конструкторской документации.

-

5. Результаты обработки измерений представляются в виде таблиц с указанием отклонений от плоскостности всех точек, максимально удалённых и выходящих за поле допуска, с указанием их местоположения.

Обработка измерений

Для вычисления общей неплоскост-ности сначала строится соприкасающаяся плоскость. Для этого поверхность панели разбивается на 16 зон, т. е. 4x4, в каждой зоне находится максимальная точка. Затем выбираются такие три из этих 16 точек, через которые пройдёт плоскость таким образом, чтобы все остальные точки лежали ниже этой плоскости. Кроме того, сумма квадратов от каждой точки до плоскости должна быть минимальной. Полученная плоскость будет соприкасающейся и удовлетворяющей условиям методики измерения. Отклонением от плоскостности являются расстояния от измеренных значений панели до этой математической соприкасающейся плоскости.

В табл. 2 приведена общая неплос-костность, построенная для панели СБ с серийным № 001. Как видно из таблицы, значения неплоскостности не выходят за пределы допустимых значений, (см. табл. 1), что означает соответствие изготовленной панели требованиям конструкторской документации.

Таблица 2

Общая неплоскостность панели СБ № 001

|

Лицевая сторона |

|||||||||||||

|

y x |

10 |

208 |

406 |

604 |

802 |

1 000 |

1 198 |

1396 |

1594 |

1792 |

1990 |

2188 |

2386 |

|

10 |

0 |

–0,46 |

0,29 |

0,42 |

0,41 |

0,49 |

0,52 |

0,32 |

0,18 |

0,18 |

–0,86 |

0,07 |

0 |

|

208 |

0,17 |

0,36 |

0,37 |

0,49 |

0,56 |

0,6 |

0,7 |

0,47 |

0,4 |

0,26 |

0,25 |

0,27 |

0,2 |

|

406 |

0,15 |

0,37 |

0,3 |

0,43 |

0,47 |

0,53 |

0,61 |

0,4 |

0,33 |

0,24 |

0,21 |

0,25 |

0,26 |

|

604 |

0,19 |

0,44 |

0,32 |

0,44 |

0,48 |

0,48 |

0,6 |

0,46 |

0,38 |

0,39 |

0,26 |

0,3 |

0,36 |

|

802 |

0,23 |

0,34 |

0,29 |

0,36 |

0,43 |

0,45 |

0,55 |

0,4 |

0,33 |

0,32 |

0,31 |

0,34 |

0,41 |

|

1000 |

0,2 |

0,3 |

0,24 |

0,28 |

0,31 |

0,34 |

0,45 |

0,31 |

0,28 |

0,33 |

0,26 |

0,3 |

0,44 |

|

1 198 |

0,11 |

0,25 |

0,15 |

0,21 |

0,29 |

0,32 |

0,43 |

0,26 |

0,27 |

0,36 |

0,31 |

0,3 |

0,38 |

|

1 396 |

0,06 |

0,19 |

0,11 |

0,13 |

0,23 |

0,25 |

0,41 |

0,21 |

0,19 |

0,29 |

0,24 |

0,31 |

0,38 |

|

1 636 |

–0,04 |

–0,07 |

0 |

0,15 |

0,16 |

0,29 |

0,4 |

0,33 |

0,35 |

0,37 |

–0,61 |

0,43 |

0,49 |

На рис. 7 приведён цветовой определитель для панели СБ № 001, рассчитанный специально для демонстрации с параметром допустимой вогнутости 0,5 мм. На рисунке видна зона, которая вогнута более чем на 0,5 мм. Следует отметить, что для панелей СБ значение предельной вогнутости составляет 3 мм, а в технологических зонах — 2 мм. Приведённая в примере панель не выходит за допустимые пределы (см. табл. 2).

Зона отклонения плоскостности более 0,5 мм -------—->

плоскость с условием, чтобы все остальные точки лежали ниже этой плоскости, а сумма квадратов расстояния от каждой точки до плоскости была минимальной. Полученная плоскость и будет соприкасающейся в области эмулируемого кольца. Затем вычисляются расстояния от каждой измеренной точки до этой плоскости. Полученные расстояния от каждого локального фрагмента собираются в единую таблицу. По таблице строится цветовой определитель для локальной неплоскостности.

60 60

2 630*

Рис. 7. Цветовой определитель лицевой стороны панели СБ № 001 с заданным для демонстрации допуском общей неплоскостности 0,5 мм

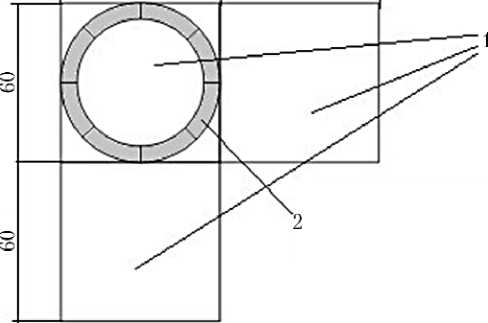

Для вычисления локальной не-плоскостности вся поверхность разбивается на фрагменты 60×60 мм, для каждого фрагмента выполняется вычисление неплоскостности, причём способ вычисления эмулирует предшествующую ручную методику. Ручная методика измерения локальной неплос-костности включала в себя кольцо и индикатор часового типа. На локальный участок укладывалось кольцо с наружным ∅60 мм и внутренним ∅50 мм, индикатор своим кронштейном упирался в кольцо, показывая отклонения поверхности панели от плоскости соприкосновения кольца. Учитывая этот способ определения значений локальной неплоскостности, соприкасающаяся плоскость строится на основе точек, попадающих в зону кольца. Для построения соприкасающейся плоскости локального фрагмента сначала отбирают точки, попадающие в кольцо (рис. 8), которые разбивают по восьми сегментам, и в каждом сегменте определяется максимальная точка. Затем выбираются такие три точки из этих восьми, через которые пройдёт

Рис. 8. Кольцо локального фрагмента: 1 — фрагмент разбиения; 2 — эмулируемое кольцо

Некоторые сравнения с 3d-сканерами

Принятый здесь технологический процесс измерения может быть выполнен серийно выпускаемыми контрольноизмерительными машинами с функцией 3 d -сканирования. Следует отметить, что для указанных размеров измеряемых панелей и необходимой точности такая контрольно-измерительная машина будет иметь стоимость 25–30 млн руб., и это без учёта разработки специального ПО для обработки результатов измерения в соответствии с применяемой методикой измерений. Предложенный в данной статье процесс измерения панелей и программноаппаратный измерительный комплекс обошлись на порядок дешевле.

Заключение

Разработан специализированный программно-аппаратный измерительный комплекс для контроля плоскостности панелей солнечных батарей. В основу алгоритмов комплекса положены

подходы, принятые для ручного измерения, что создаёт условия совместимости со старым ручным измерением. Новый комплекс включает в себя программное обеспечение, позволяющее гибко настраивать процесс измерения и процессы поверок специализированного оборудования WATTSAN M1 2030 . Разработанный измерительный комплекс позволяет сократить время измерения в несколько раз и требует участия в измерениях только одного специалиста. Кроме того, благодаря автоматическому сбору данных экономится и его время.

Список литературы Автоматизация контроля плоскостности панелей солнечных батарей

- Нагел К., Ивьен Б., Глинн Дж, Уотсон К., Скиннер М. C# 5.0 и платформа.NET 4.5 для профессионалов. М.: ООО "И.Д. Вильямс", 2014. 1440 с.

- Агуров П.В. C#. Разработка ком понентов в MS Visual Studio 2005/2008. СПб.: БХВ-Петербург, 2008. 480 с.

- ГОСТ 24б42-81. Допуски формы и расположения поверхностей. Основные термины и определения. М.: ИПК Изд-во стандартов, 2002. 51 с.

- ГОСТ 8026-92. Линейки пове рочные. Технические условия. М.: Стандартинформ, 2008. 10 с.