Автоматизация процесса хранения авиатоплива на складе ГСМ

Бесплатный доступ

В данной работе рассмотрены существующие способы и средства контроля количества авиатоплива при хранении. Предложены технические решения по автоматизации хранения авиатоплива на складе ГСМ. Также произведен подбор измерительной системы для контроля и учета авиатоплива в резервуарах ГСМ.

Горюче-смазочные материалы (гсм), нефтепродукты, автоматизация, хранение нефтепродуктов

Короткий адрес: https://sciup.org/140288836

IDR: 140288836 | УДК: 681.5

Текст научной статьи Автоматизация процесса хранения авиатоплива на складе ГСМ

Склады горюче-смазочных материалов являются неотъемлемой частью наземной инфраструктуры производственных баз, заводов, аэропортов и других объектов, где требуется заправка автомобильного грузового транспорта, самолетов и другой техники. Склады ГСМ подразделяют на категории общей вместимости, по типу хранимых нефтепродуктов, по назначению и по транспортным связям поступления и отгрузки нефтепродуктов.

Автоматизированной система управления технологическими процессами позволяет более точно и своевременно производить учет количества авиационного топлива, уменьшить влияние «человеческого» фактора на результат измерений.

Цели автоматизированной системы управления технологическими процессами:

-

• исключение влияния человеческого фактора на технологические и учетные операции нефтепродуктов;

-

• повышение безопасности технологических процессов и окружающей экологической обстановки, а также выполнения требуемых противоаварийных защит и технологических блокировок;

-

• оптимизация работы склада ГСМ;

-

• получение данных о материальном балансе склада ГСМ, ведение учета массы поступившего и отгруженного авиатоплива, исключение ошибочных действий обслуживающего персонала;

-

• сведение к минимуму потерь и хищения нефтепродуктов;

-

• полная автоматизация документооборота;

-

• гарантированная точность при операциях приема и отпуска;

-

• выполнение норм и требований контролирующих организаций;

-

• снижение производственных издержек при увеличении

объемов перевалки нефтепродуктов;

-

• оптимизация маршрутов движения нефтепродуктов

Основные функции автоматизированного управления при хранении авиатоплива на складе ГСМ:

-

• контроль и предотвращение переполнения топлива в

резервуарах;

-

• учет расхода и остатков нефтепродуктов в резервуарах (измерение уровня взлива, плотности, температуры и наличие подтоварной воды вычисление массы и объема продукта по калибровочным таблицам резервуаров), контроль утечек и перелива;

-

• учет хранимых нефтепродуктов;

-

• при достижении установленных предельных уровней в резервуарах, осуществляется запрет на выполнение операций по приему и отпуску ГСМ;

-

• автотарировка резервуаров;

Измерительная система необходима для автоматизации технологических процессов, с помощью которой возможно дистанционный контроль за измерениями параметров светлых нефтепродуктов при хранении на складе ГСМ, таких как уровень взлива, плотность, температура и масса нефтепродукта.

В настоящее время очень важны оперативность получения необходимой информации и точность измерения, особенно когда дело касается нефтегазовой промышленности. Очень важно знать все что происходит на вашем предприятии.

Измерительные системы вот уже на протяжение длительного времени внедряются и обеспечивают предприятие оперативной и информацией, помогая вовремя принимать все необходимые решения.

Одним из требований при выборе технических средств автоматизированной системы является однотипность ее используемого оборудования и один производитель, поскольку оборудования разных компаний имеет разные интерфейсы, что может привести к затруднениям при подключении оборудования.

В качестве сравнительного анализа были выбраны 3 измерительные системы (таблица 1), а именно две отечественные «Струна+» и «ИГЛА» и одна зарубежная Rosemount TankRadar L/2.

Таблица 1 — Сравнительная характеристика измерительных систем

|

№ п/п |

Наименование |

Струна+ |

TRL/2 |

ИГЛА |

|

1 |

Пределы допускаемой абсолютной погрешности измерений уровня, мм - ППП при уровне до 4000 мм |

±1 |

±1 |

±1 |

|

- ППП при уровне свыше 4000 мм |

±2 |

±1 |

±1 |

|

|

2 |

Диапазон измерений уровня подтоварной воды, м |

0,08-0,3 |

0-1,5 |

0,025-0,4 |

|

3 |

Пределы допускаемой относительной погрешности измерений уровня подтоварной воды, мм |

±2 |

±5 |

±2 |

|

4 |

Пределы допускаемой абсолютной погрешности измерений температуры, °С |

±0,5 |

±0,5 |

±0,5 |

|

5 |

Пределы допускаемой абсолютной погрешности измерений плотности продукта, кг/м3 |

±0,5 |

±1 |

±1,5 |

Так как такие показатели как уровень, температура, плотность, высота подтоварной воды являются важными при подсчете массы нефтепродукта в резервуаре, то необходимо чтобы измерения были как можно более точными с наименьшими пределами допускаемой абсолютной погрешностью измерений.

По представленной таблице 1 можно удостовериться, что погрешность измерений системы «Струна+» является наименьшей по сравнению с другими системами, что позволит получить наиболее точный результат объема и массы нефтепродукта в резервуаре. Поэтому принимается решение об внедрении измерительной системы «Струна+» на резервуары склада ГСМ.

Измерительная система «Струна+» позволяет обеспечить постоянный контроль и измерение уровня налива нефтепродукта, его температуры и плотности, определения объёма, массы нефтепродуктов, сигнализирование о наличии и измерение уровня подтоварной воды, повышения экологической и пожарной безопасности, а также автоматизации учета нефтепродуктов на складе ГСМ.

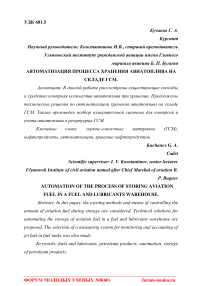

Структура системы «Струна+» (представлена на рис. 1) состоит из:

-

— первичных преобразователей параметров;

-

— датчик уровня и температуры в расширительном бачке;

-

— датчик давления;

-

— датчик загазованности оптический;

-

— устройство распределительное;

-

— блок индикации;

-

— блик управления;

-

— солнечная батарея.

Рис. 1 – Структура системы «Струна+»

К одной центральной части измерительной системы «Струна+» можно подключить до 64 различных датчиков первичных преобразователей параметров. Дополнительно система оснащена устройством управления, программным обеспечением, сигнализацией и датчиками давления.

По всей длине штанг располагаются датчики температуры до максимального взлива нефтепродукта. Средняя температура составляется только из датчиков, погруженных в нефтепродукт. В нижней части резервуара расположен датчик измерения уровня и наличия подтоварной воды.

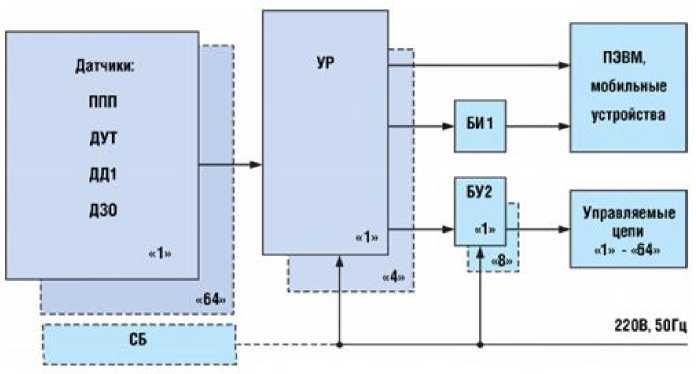

Основной вариант осуществления системы «Струна+» на вертикальные резервуары с погружными плотномерами и с установкой на два фланца для постоянного определения уровня взлива нефтепродуктов, его плотности и температуры, наличия и уровня подтоварной воды представлен на рис. 2.

Датчики ППП на РВС с высотой взлива топлива до 18 метров устанавливаются в крышки смотровых люков. Измерение высоты взлива нефтепродукта осуществляется по секциям, в зависимости от уровня нефтепродукта секция работает попеременно на разных штангах

Погружные датчики плотности позволяют производить измерения в нескольких точках, расположенных по высоте резервуара (от одной до семи точек), минимальное высота нижнего погружного плотномера от днища вертикального резервуара 800 мм. Диапазон измерения уровня подтоварной воды от 80 до 300 мм.

Погружные плотномеры позволяют проводить измерения в нескольких точках (от одного до четырех). Измерения плотности проводятся с помощью поплавка, находящегося в авиационном топливе, и балансирующих цепочек. Величина перемещения поплавка пропорционально изменению плотности. При изменении плотности авиационного топлива изменяется выталкивающая сила, которая провидится в равновесие массой в результате изменения длины цепочек, нагружающих поплавок. Погрешность измерения плотности ± 1,0 кг/м3.

Таким же образом, осуществляется измерение уровня нефтепродукта, то есть за счет перемещения поплавка.

Минимальное высота нижнего погружного датчика плотности от днища в горизонтальных резервуарах составляет 400 мм, остальные плотномеры располагаются через каждые 800 мм по высоте взлива нефтепродукта.

Передача измеренной информации от каждого резервуара к приборам центральной части, осуществляется в цифровом виде по одному кабелю, длина которого не должна превышать 1200 метров. Если количество резервуаров больше 16, датчики первичных преобразователей параметров подключаются к нескольким вычислительным устройствам. Настройка и корректирование системы осуществляется с помощью специальных программ.

Рис. 2 – ППП с погружными плотномерами и с установкой на 2 фланца на РВС

Для горизонтальных резервуаров, стоит применять ППП с высотой взлива до 4000 мм (рис. 3).

На блоке индикации БИ можно увидеть значения любых параметров, измеряющиеся в системе, кроме этого присутствует значение усредненной температуры, плотности по нескольким точкам, расчетные значения объема и массы, а также плотность, приведённая к 15 о С или к 20 о С (в зависимости от типа нефтепродукта).

В центральной части системы «Струна+» с помощью программного обеспечения, установленного на компьютер, можно увидеть всю необходимую информацию происходящей в данный момент в резервуарах.

-

1 - контроллер

-

2 - блок датчиков уровня и температуры (ВДУТ)

-

3 - блок датчиков плотности и сигнализатора (БДПС)

-

4 - поплавок уровня

-

5 - сигнализатор уровня воды (СУВ)

-

6 - верхний ограничительный хомут

-

7 - нижний ограничительный хомут

-

8 - крышка клеммного отсека контроллера

-

9 - поплавок плотности

-

10 - шина соединительная

-

11 - направляющая БДУТ

-

12 - направляющая БДПС

-

13 - узел соединения контроллера с БДУТ

-

14 - узел соединения контроллера с БДПС

-

15 - кабель БДПС-контроллер

-

16 - узел соединения кабеля с контроллером

-

17 - узел соединения кабеля с БДПС

-

18 - серьга

-

19 - фланец БДУТ

-

20 - фланец БДПС

-

21 - шина заземления

(в комплект поставки не входит)

Рис. 3 – Первичный преобразователь параметров для горизонтальных резервуаров с установкой на 2 фланца

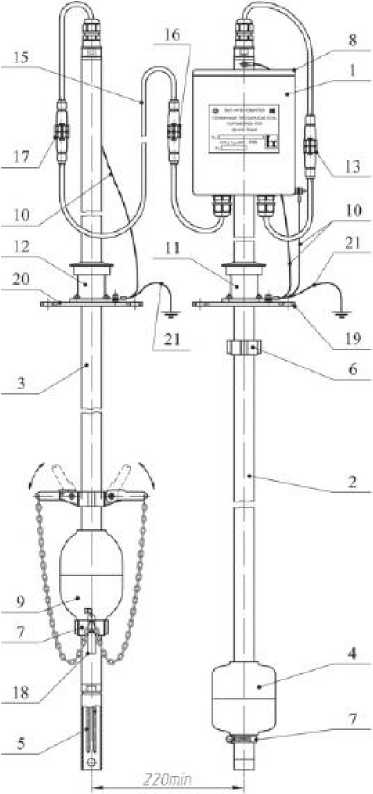

Для вертикальных резервуаров стоит применять ППП с высотой взлива до 18000 мм (рис. 4).

Блоки датчиков можно размещать на одной крышке в непосредственной близости друг от друг или на расстоянии до 10 метров [8].

1 - контроллер

2 -БД1

3 -БД2

4 -кабель 1ШЦ-УР

-

5 -фланец

-

6 - поплавок уровня

-

7 - хомут ограничиiедьпый

-

8 - Скоба крепления кон । ро. шера к БД УТ

-

9 -шина соединительная

-

10 -крышка клеммного отсека контроллера

IJ - поплавок илоinoci и 12 - кольцо подлески цепи 13 - цепочки уравновешивающие

-

14 - серьга

15 - узел с । иконки

16 - хомут подвески

I 7 - кольцо выравнивающее

18 - фланец

19 - обойма

20 - поплавок уровня подтоварной воды

21 - шипа заземления (в комплект поставки нс ВХОДИ!)

22 - зонтик

23 - колещо

24 ■ прокладка

25 - прокладка

26 - прокладка

Рис. 4 – Первичный преобразователь параметров для вертикальных резервуаров с установкой на 2 фланца

Программное обеспечение, встроенное в датчики первичных преобразователей параметров, предназначено для преобразования значений измеряемых параметров – высоты взлива продукта и подтоварной воды, температуры, плотности, давления, а также для хранения градуировочных таблиц РВС и РГС, вычисления массы и объёма авиационного топлива, приведение измеренной плотности к плотности при температуре +15 о С или +20 о С, в зависимости от вида топлива. Завод-изготовитель сам загружает программное обеспечение в датчики, и оно не может быть изменено потребителем.

Внешнее программное обеспечение "АРМ СТРУНА МВИ", устанавливаемое на персональный компьютер с операционной системыой Microsoft Windows выполняет следующие функции:

-

- сбор информации уровня нефтепродукта и подтоварной воды, температуры, плотности, давления с датчиков ППП, ДУТ, ДД;

-

- вычисление объема и массы авиатоплива, содержащиеся в резервуаре;

-

- пересчет объема при температуре 15°С или 20°С;

-

- вычисление минимального уровня авиационного топлива в резервуарах и минимальной партии для приема в резервуар или отпуска из резервуара;

-

- вычисление погрешностей измерения массы и объёма авиатоплива;

-

- сигнализирование о выходе контролируемых измеряемых параметров за установленные пределы;

-

- формирование отчетов и их последующие их архивирование.

Внешнее программное обеспечение установлено на СD-дисках и защищена системой паролей.

Системы измерительные «Струна+» легко могут интегрироваться для работы с другим ПО.

АРМ СТРУНА МВИ может осуществлять выдачу измерительной информации с систем «Струна+» на мобильные устройства, позволяющая получать всю необходимую информацию не только в операторской, но и в дороге.

Интерфейс системы мониторинга остатка горючего в резервуаре, изображен на рис. 5. Интерфейс достаточно прост в экплуатации и предоставляет оператору получение всей требуемой информации (уровень взлива, температуру, высоту свободной воды, плотность, текущий объем, объем в пересчете на 15°С или 20°С, в зависимости от вида топлива, и массу) остатках горючего в резервуаре в текущий момент времени [10]. Графический интерфейс системы показывает уровень заполнения резервуара горючем. Также на рис. 5 представлен график запасов и поставок дизельного топлива в зависимости от времени, позволяющий оценивать расход топлива за конкретный промежуток времени

|

2760 мм |

Информация по датчикам Общий объем р-ра: Макс, объем р-ра: |

55356л 52588 л |

Статус резервуара Все в норме |

|

|

55356 л |

Текущий объем: |

42387 (80,6*4) л |

||

|

Объем на 15*С: |

42950 (81,67*4) л |

|||

|

мм 42387 г |

Свободный объем р-ра: |

10201 (19,4*4) л |

||

|

Высота р-ра: |

2760 мм |

|||

|

Высота взлива: |

1976.5 мм |

|||

|

Высота воды: |

21.9 мм |

|||

|

Температура: |

4).8Т |

|||

|

Плотность: |

0,8351 кг/л |

|||

|

21.9 мм ^^Е |

Масса: |

35397 кг |

||

|

Последнее сообщение: |

32.03.2017 13:04:14 |

Запасы Поставки

Периоде: 02.03.2017 08:00 QT по: 02.03.201711:52 D"-' | Построить [ | Отдалить |

Запасы с 02.03.2 017 8:00 по 02.03201711:52

50000-1

40000 - —

10000-

0-I--------------------------------------------1--------------------------------------------1--------------------------------------------1-----

02 мар 02 мар 02 мар 02 мар

08:00 09:00 10:00 11:00

Рис. 5 - Рабочий интерфейс системы мониторинга остатков дизельного топлива в резервуаре

Таким образом установка системы «Струна+» на резервуар повысит эффективность предприятия и исключит возможные ошибочные действия персонала.

Список литературы Автоматизация процесса хранения авиатоплива на складе ГСМ

- Клокотов И.Ю. Актуальность внедрения автоматизации технологический процессов и производств на современном этапе развития нашего общества // Международный журнал прикладных наук и технологий "Integral". - 2019. - №1. - С. 143-147.

- Бодырев А.В., Зенов. А.Ю. Типовые решения по автоматизации складов ГСМ и нефтепродуктов // Информатизация и системы управления в промышленности. - 2020. - №5(89). - С. 62-67.

- Иванов, А. А. Автоматизация технологических процессов и производств: учебное пособие / А.А. Иванов. - 2-е изд., испр. и доп. - Москва: ФОРУМ: ИНФРА-М, 2021. - 224 с.

- Система измерительная Струна+. Общее описание // Новинтех URL: https://novinteh.ru/obshhee-opisanie/(дата обращения: 20.05.2021).

- ТУ 4210-002-23434764-2013 Системы измерительные "Струна+". Технические условия.