Автоматизация технологического процесса производства пресс-форм для изготовления манжетных уплотнений

Автор: Ереско Владимир Сергеевич, Ереско Сергей Павлович, Антамошкин Александр Николаевич, Ереско Татьяна Трофимовна

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 2 (42), 2012 года.

Бесплатный доступ

Приведена методика автоматизации технологического процесса производства пресс-форм для изготовления манжетных уплотнителей за счет построения параметрических моделей контактных уплотнений манжетного типа, включающих оптимизацию их проектных параметров и формы в зависимости от конкретных заданных условий последующей эксплуатации для обеспечения заданного гарантированного ресурса работоспособности.

Уплотнитель, угол раскрытия манжеты, параметрическая модель уплотнителя, параметрическая модель пресс-формы

Короткий адрес: https://sciup.org/148176790

IDR: 148176790 | УДК: 658.512.22

Текст научной статьи Автоматизация технологического процесса производства пресс-форм для изготовления манжетных уплотнений

Процессы автоматизации проектирования неразрывно связаны с математическим моделированием объекта проектирования. Уплотнители применяются в гидропневмовакуумных системах для герметизации соединений, и моделирование рабочего процесса и оптимизация конструктивных параметров выполняется с учетом всех условий эксплуатации соединения и вида материала, из которого изготовлен уплотнитель.

Герметизирующие устройства контактного типа неподвижных сопрягаемых поверхностей гидроагрегатов работают по принципу прокладок. В этом случае для герметизации соединения достаточно такой величины контактных напряжений, которая способна деформировать материал прокладки до полного исчезновения зазоров.

При относительном перемещении сопрягаемых поверхностей требуются дополнительные контактные напряжения, так как в пленке рабочей жидкости, затягиваемой в уплотняемый зазор, возникает гидродинамическое давление, компенсирующее некоторую часть контактных напряжений.

В данном случае для повышения герметичности важна форма эпюры распределения контактных напряжений, исключающая или снижающая вероятность возникновения гидродинамического давления, а также обеспечивающая возврат утечки рабочей жидкости в уплотняемую полость. Причиной отказов часто бывает усталостный абразивный износ, а также недопустимое снижение эффективных контактных напряжений в материале вследствие процессов старения и релаксации напряжений.

Под эффективными контактными напряжениями понимаются начальные контактные напряжения, создаваемые при монтаже и обеспечивающие герметичность при отсутствии давления рабочей жидкости или малой его величины. Герметичность при номинальных давлениях рабочей жидкости обеспечивается способностью эластомерных материалов подобно вязкой жидкости передавать эти давления на уплотняемую поверхность за счет эффекта самоуплотнения.

В соответствии с этим условием можно записать

Q Q - P - k в + c - p ж , (1)

Выражение для определения коэффициента формы K i для рабочей части манжетных уплотнителей находим, используя уравнение (2):

K =

Q

.

E -б i

Высоту сечения уплотнителя и установочного гнезда для манжетных уплотнителей определяли следующим уравнением:

h = D^-D et ; h = D ц - D ш , (6)

где σ – контактное напряжение на уплотняемой поверхности, МПа; σ 0 – начальное контактное напряжение, МПа; в - относительная остаточная эластичность; k в – коэффициент морозостойкости по эластическому восстановлению; р ж – давление уплотняемой среды, МПа; с – коэффициент передачи давления среды на уплотняемую поверхность, являющийся функцией коэффициентов Пуассона, трения, жесткости конструкции уплотнителя и давления среды (для резин с = 0,85…0,98).

Начальные контактные напряжения σ 0 зависят от степени деформации ε модуля упругости материала E и коэффициента формы уплотнителя K и выражаются соотношением

где D н i и D в i – наружный и внутренний диаметры рассматриваемого сечения i манжетного уплотнителя; D ц – наружный диаметр установочного гнезда; D ш – внутренний диаметр установочного гнезда.

Используя выражение (4), находим формулу для определения степени сжатия манжетных уплотнителей:

e. =1 -

D ц

-

D ш

-

с о = K -б- E .

Для уплотнительных колец круглой и прямоугольной формы сечения параметры K и ε определяются из следующих выражений [1]:

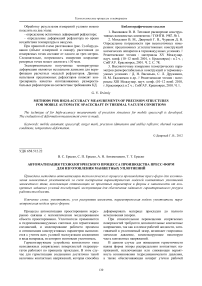

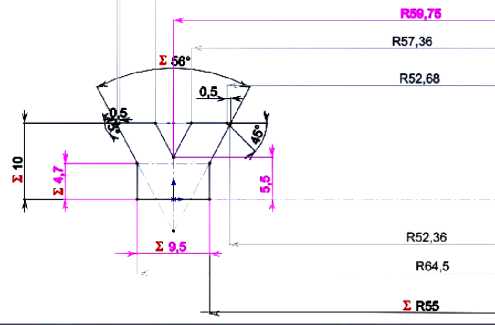

С целью уменьшения погрешности при измерении наружного и внутреннего диаметра и их изменения по ширине рабочей кромки найдем выражения для определения наружного и внутреннего диаметров в зависимости от расстояния до боковой опорной поверхности манжеты l i , используя геометрические соотношения приведенные в ГОСТ 14896–84 (рис. 1) [3]:

Di- Dц = a = Dн — Dц = Dш — Dei 2 (1,:-1о) g2 2 (1 - f -1 о) 2 (1,:-1о), откуда

D н = D ц + ( V 1 0 ) - D н - D Ц .

( 1 f 1 0 )

K = 1 + ( 1 / 2 h ) , (3)

где l – длина уплотняющей кромки кольца; h – высота

сечения кольца;

h - h h

где h г – высота сечения установочного гнезда.

Функция распределения контактных напряжений по длине контакта от предварительного натяга для круглых и прямоугольных колец может быть определена расчетным путем.

Для U-образных манжет аналитическое выражение для определения коэффициента формы до сих пор не найдено и причиной тому является сложное напряженное состояние деформированной манжеты.

В связи с необходимостью экспериментального измерения контактных напряжений в различных точках по ширине уплотняющей кромки уплотнителей и исследования влияния перечисленных выше процессов на изменение этих напряжений, был изготовлен специальный прибор, позволяющий замерять эпюры контактных напряжений у штоковых уплотнителей [2], в основу конструкции которого заложен принцип компенсации напряжений в испытуемых образцах внешней нагрузкой.

Рис. 1. Сечение манжетного уплотнителя

Аналогично,

D„ - D„

D в , := D ш + ( 1 i - 1 о ) - 1 ц , (10)

( 1 f 1 о )

где f – размер фаски на рабочей кромке; l 0 – длина опорной части.

Аналитически зависимость коэффициента формы от расстояния l i до опорного торца для рабочей части манжетного уплотнителя (при l i > l 0 ) может быть представлена уравнением прямой:

K i = K ф ( l i - 1 0 ) . (11)

Для экспериментального измерения эпюры распределения контактных напряжений при ширине рабочей кромки были отобраны 12 образцов манжетных уплотнителей (70×55 по ГОСТ 14896–84) из резины ИРП 3012 с модулем упругости Е = 7 МПа [2]. В результате обработки экспериментальных значений коэффициента формы с использованием уравнения (5) по методу наименьших квадратов для 12 испытанных образцов получено значение K ф = 0,18 мм –1 .

С учетом уравнения (8) переписываем уравнение (11) для расчета коэффициента формы в виде

D ш

^^^^^^B

D в i

i ф \2 ■ tg ( a /2 ) J .

Методику оптимизации конструктивных параметров формы манжетного уплотнителя составим для угла раскрытия профиля сечения манжетного уплотнителя α.

За критерий оптимизации примем минимально необходимое контактное напряжение, обеспечивающее герметичность соединения с учетом действующего статического и гидродинамического давления уплотняемой среды.

В подвижном соединении возникает гидродинамическое давление рабочей жидкости p г.д , тогда уравнение герметичности для подвижного соединения примет вид

CT i ^ P г.д + ср ж . (17)

Модуль упругости относительно модуля, замеренного при нормальных условиях, определится выражением

E = E 20 ■ 10 ( — 0,0038 t + 0,076 ) , (18)

Распределение начальных контактных напряжений по длине рабочей кромки для штоковых манжетных уплотнителей при отсутствии давления рабочей среды может быть рассчитано с учетом найденных зависимостей (7) и (12), соответственно для степени сжатия ε и коэффициента формы K i :

где E – модуль упругости при температуре t ; E 20 –

модуль упругости при нормальных условиях.

Решая совместно уравнения (16)–(18) относитель-

но α, получаем

Г

K ф ( D ш — D B i )|1 —

> - u н i в i

ш- I-В■ к ■ E. „10 1- 0,0038 1 + °,°76 ) в20

\

σ0 i

- D ш — D Bi ф 2 ■ tg ( a /2 )

D ц — D ш )

.

D m — Di J н i в i

a < 2arctg

v

+---exp

1 — v

4 ■ f c i ■ v ■ 1 ■( n 1 — i )

• ^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^B

( D H i — D в i )■(1 — v )_

Разбивая манжетный уплотнитель на опорную и рабочую части, отдельно для каждой из них можно рассчитать начальные контактные напряжения в i -х точках уплотняющей поверхности манжеты σ 0 i .

При наличии давления уплотняемой среды коэффициент передачи давления среды на поверхность контакта для опорной части определяется как для кольца прямоугольного сечения, с учетом выражения, приведенного в [4]:

v 4 ■ f c i ■ v ■ 1 ■ ( n 1 — i )

--exp — --------7^7----7

1 - v L( D Hi — D в i M1 — v )

где n 1 – порядковый номер точки, определяющей границу деления сечения уплотнителя на опорную и рабочую части.

Для рабочей части манжетного уплотнителя ( i > n 1 ):

v с = 1—v,

где t – время (заданная долговечность уплотнения); ν – коэффициент Пуассона; p ж – давление жидкости; T – температура; p г.д – гидродинамическое давление жидкости в уплотняемом зазоре.

Гидродинамическое давление жидкости в уплотняемом зазоре может быть определено экспериментально для конкретных гидроагрегатов либо методами имитационного математического моделирования, как это сделано в работах [6; 7].

Таким образом, найденная зависимость угла раскрытия манжетного уплотнителя позволяет связать расчетные модули системы автоматизированного проектирования уплотнителей с проектными модулями системы проектирования пресс-форм для их изготовления.

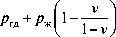

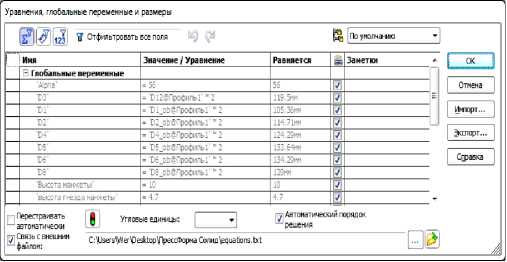

Полученные формальные и фактические значения и формулы записываем в текстовый файл (рис. 2).

где ν – коэффициент Пуассона; f с i – средний коэффициент трения на поверхностях контакта уплотнителя.

Решая совместно уравнения (1)–(15), получим выражение для расчета распределения контактных напряжений σ i по длине рабочей кромки для манжетных уплотнителей [5]:

CT i = K ф ■

D ш

^^^^^^B

D в i

2tg ( a /2 )

■ e.[ 1 — Dц Dш L e■ k

в

V н i в i 7

+

v

+---exp

1 — v

4 ■ f c i ■v ■ 1 ■ ( n 1 — i ) ( D н i — D B i M1 — v )

■ p . ж

Рис. 2. Переменные для ввода в параметрическую модель манжеты

Методика автоматизации технологического процесса изготовления пресс-форм включает подготовку трехмерной параметрической модели манжеты и шаблонов/заготовок пресс-формы. Примем исследуемую манжету по ГОСТ 14896–84 как базовую модель для разработки новой параметрической модели.

Параметрическая модель включает в себя несколько формальных переменных (см. рис. 2), которые посредством файла обмена позволяют присваивать им фактические значения, полученные в результате предварительных вычислений. К таким параметрам относятся угол раскрытия «усов» манжеты, размеры уплотнительного гнезда и высота сечения манжеты. Остальные параметры нужны для создания пресс-формы манжеты.

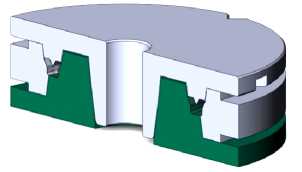

Создадим параметрическую модель манжетного уплотнителя (рис. 3), параметры которого мы рассчитали. Модель имеет управляющие размеры, обозначенные знаком суммы.

Рис. 3. Профиль модели манжеты

Импортируем уравнения, управляющие размерами из предварительно созданного текстового файла (рис. 4).

Рис. 4. Таблица уравнений параметрической модели

Создаем твердое тело модели (рис. 5), после чего получаем законченную модель манжеты. Чтобы создать заготовку манжеты, предположим, что усадка резины идет равномерно по всем участкам манжеты, следовательно, масштабируем деталь на 0,5…3 %, в зависимости от выбранной нами резины. Данную функцию тоже можно включать в таблицу уравнений для манжеты. Полученную параметрическую модель манжеты используем в созданных заготовках пресс-формы манжеты по ГОСТ 26619–85.

Итоговый сборочный вид 3D-модели пресс-формы для изготовления исследуемой манжеты показан на рис. 6.

Рис. 5. Параметрическая модель манжеты

Рис. 6. Параметрическая модель пресс-формы манжеты

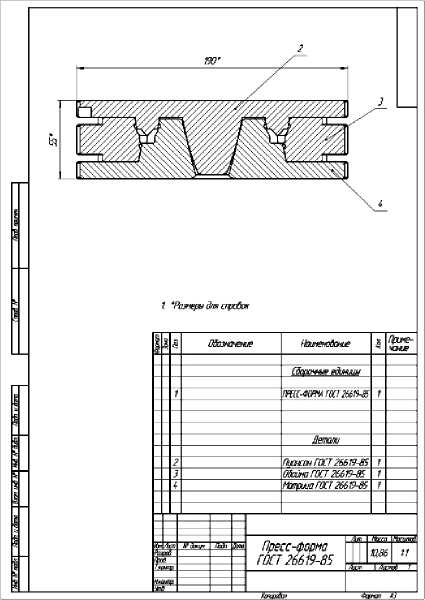

Изменяя параметры гнезда, или угла раскрытия, мы изменяем и саму модель манжеты, после чего эта модель может быть использована для создания конструкторской документации в полуавтоматическом режиме или же экспортирована как файл трехмерной модели (Edrawings, IGESIS, STEP и другие международные форматы обмена данными). Внося изменения в переменные параметрической модели манжеты и ее шаблон, можно получить в автоматическом режиме необходимые переменные, такие, например, как фамилия автора, тип материала с указанием его усадки в процентах и автозаполнение спецификации на пресс-форму манжеты в конструкторской документации.

Проектирование конструкторской документации – трудоемкий процесс, но его можно значительно ускорить, создавая трехмерную модель изделия. Трехмерная модель представляет собой комплексный вид изделия, который можно использовать как типовой проект.

При этом внесение изменений в типовой проект может производиться на базе предыдущей его версии, что значительно сократит время воспроизводства всей технической документации измененного варианта изделия. Используя векторную графику, заложенную в основу описываемой параметризации, выполнять чертеж можно и в натуральном масштабе, чтобы затем при печати на бумагу масштабировать его до нужного формата. В современных CAD-системах работа с векторной графикой предусмотрена, и наиболее распространенными форматами являются, например, *.dwg, *.stp кроме собственных форматов CAD-системы.

Заготовка сборочного чертежа, выполненная в пакете Solidworks, представлена на рис. 6.

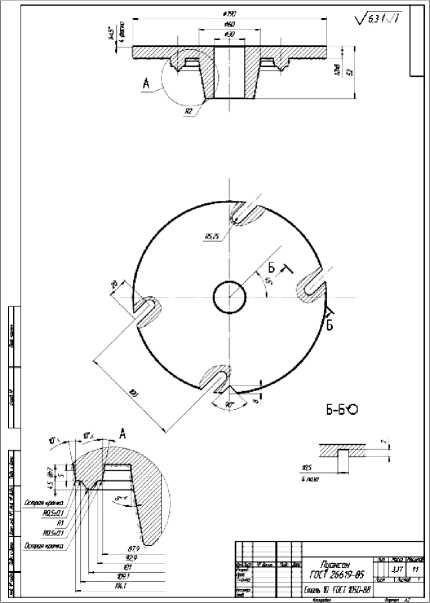

Рис. 7. Сборочный чертеж пресс-формы

Рис. 8. Пуансон пресс-формы

Данная заготовка получена в полуавтоматическом режиме, причем при изменении параметров модели чертеж благодаря ассоциативной связи изменится автоматически с учетом изменений (нанесение резьбы, шероховатости, тип материала) и вид параметрической модели. Однако используя средства передачи данных и свободные векторные форматы, мы можем передать данную заготовку и в другой пакет для разработки конструкторской документации. Но при этом теряется ассоциативная связь с моделью. Та же заготовка сборочного чертежа пресс-формы, но выполненная в пакете КОМПАС и адаптированная под единую систему конструкторской документации (ЕСКД), представлена на рис. 7.

Параметрическая модель дает возможность создавать, хранить и передавать информацию не только о сборочном чертеже пресс-формы (см. рис. 7), но и о составляющих ее частях, входящих в состав сборочной единицы. Пуансон пресс-формы, выполненный в виде рабочего чертежа детали в пакете КОМПАС и адаптированный под ЕСКД, показан на рис. 8.

В итоге данная параметрическая модель позволяет сократить время изготовления конструкторской документации на данный тип пресс-форм, а следовательно, и время на запуск производства. Для проекта, где изменяются некоторые параметры манжеты (угол раскрытия, размер гнезда манжеты, диаметр манжеты), параметрическая модель позволяет подготовить чертежи всех типоразмеров для одного типового проекта, а все остальные чертежи и проекты, благодаря системе конфигураций SolidWorks и двусторонней ассоциативной связи чертежей с моделью, будут изменяться в соответствии с новыми заданными параметрами, что существенно сократит время подготовки конструкторской документации.