Автоматизация выбора параметров технологического процесса нанесения защитного покрытия

Автор: Шехтман Семен Романович, Исаев Артур Рамилевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-2 т.19, 2017 года.

Бесплатный доступ

Рассмотрена проблема автоматизированного выбора параметров технологического процесса нанесения защитного покрытия. Разработана программа для ЭВМ, которая автоматизировано подбирает и выполняет все необходимые расчеты, а также моделирует параметры процесса ионного осаждения покрытия.

Автоматизация, технологический процесс, защитное покрытие

Короткий адрес: https://sciup.org/148205046

IDR: 148205046

Текст научной статьи Автоматизация выбора параметров технологического процесса нанесения защитного покрытия

требуется большее количество времени на проведении множественных расчетов. Также минимум справочной информации, литературы по нанесению ионно-плазменных покрытий затрудняет разработку технологического процесса. Становится настоятельно необходимыми меры по повышению эффективности расчетов. Одной из таких мер является разработка специальных программ для ЭВМ с целью автоматизации вычислительного процесса.

Для решения поставленной задачи была разработана программа для ЭВМ и подана заявка на регистрацию авторских прав в Роспатент. Разработанная программа обеспечивает выполнение следующих функций:

-

- моделирование параметров процесса ионного осаждения покрытия

-

- автоматизированный подбор и расчет всех необходимых параметров.

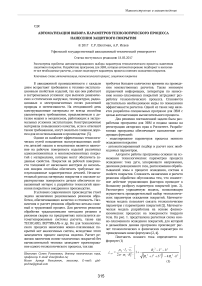

Алгоритм работы программы основан на изменении технологических параметров процесса осаждения: тока дуги, ускоряющего напряжения, давления реакционного газа, расположения обрабатываемой зоны в процессе осаждения, состава и свойств покрытия. Сложность назначения и расчета режимов обработки обусловлена тем, что совместное действие управляющих факторов приводит к большому разбросу параметров покрытий (рис. 2). Рассмотрим упрощенную модель, позволяющую осуществить предварительный выбор технологических параметров осаждения покрытий. Математическая модель позволяет связать технологические параметры с параметрами покрытий [2] . Математическая модель разработана на основе физикохимических процессах на поверхности твердого тела. На рис. 1. представлена расчетная схема ионно-плазменного осаждения покрытий, для которой в дальнейшем данная программа производит расчет технологических и физических параметров по приведенным ниже формулам [2, 4] .

Плотность ионного тока определяется по формуле (1)

j = M p ■ Id ■ z i Г + R 2 - l 2 - b2

r * 2 n m i ■ R k -^ ^( RK 2 + 1 2 + b 2 ) 2 - 4 RK 2. b 2

где цр - коэффициент эрозии катода; 1 д - ток дуги, А; m i - масса конденсирующегося иона, кг; z i - средний заряд ионов; Rк - радиус катода; l - расстояние от торца катода; b - смещение относительно оси катода.

Рис. 1. Расчетная схема ионно-плазменного покрытия

Потоки ионов металла и молекулярного газа в произвольной точке на единицу площади в единицу времени определяются соотношениями:

ji

n

* Z • e а Рт n = , к г

V 2 n mi

где Z – среднее зарядовое число ионов; α к – коэффициент конденсации; Р г – давление газа; m – масса молекулы (для молекулярного газа) или атома (для атомарного газа); Т – температура газа; е – заряд электрона.

На поверхности конденсации за единицу времени выделится энергия, определяемая соотно- шением:

A q = nW + ZeU „ + Q к ) (4)

где U п - отрицательное напряжение смещения на подложке относительно плазмы; W i – средняя энергия ионов; Q к – энергия, выделяющаяся при конденсации одного иона.

Температура подложки находится из соотношения:

T п4

где а -

= j , , ь (W , + Z • e • U п + Q к + e • U,)

- i c4

□ • e r • Z • e

постоянная Стефана-Больцмана; & - инте- гральный коэффициент излучения; Wi – энергия иона; Uп - потенциал подложки; Ui - средний потенциал ионизации; Тс – температура среды.

В непрерывном стационарном режиме работы, если тепло отводится за счет излучения и часть подведенной энергии идет на образование химических соединений и диссоциацию молекул газа, затраченная энергия будет определяться соотношением:

A q ‘ = O 8r ( i: - iW n x Q р

где n x – количество газа, вступившего в реакцию; Т ст – температура стенок камеры; Q p – потенциальный барьер реакции; Т п – температура подложки.

Количество газа, вступившего в реакцию с металлом, будет определяться соотношением:

n = —( w + ZeU + Q. ) - & ( i 4 - i c44 ) x i п к п ст

Qр Qр

Выражение для выделяющейся мощности совместно с условием отвода тепла от изделия определяет его тепловой баланс:

A q = A q'

или nW + ZeUп + Qк)= a8r(l4 -i^T)+ nxQp

Расчет стехиометрического состава:

C = nr. = «к • Ze • P x ni h- Wrnmkr

Пороговое значение потенциала подложки, при котором весь поток газа вступает в химическое соединение, однозначно связанное с давлением газа, можно найти из соотношения:

QE „ ( T - W« к P r^ Q p - n , ( w , + Q k ) n i • Ze

Скорость роста покрытия находится из соот- ношения:

Vk = 7=m—1 5: n ( « к • j , , b - S p • j, , b )

z • e • p i = 1 (12)

где p - удельная масса конденсирующегося вещества; S p – коэффициент распыления.

При осаждении покрытий коэффициент распыления будет стремиться к нулю, следовательно, им можно пренебречь. Из соотношений (1) и (12) получим упрощенную формулу для определения скорости роста покрытия:

V k =

Н р ' J p

P^ n^ ( , 2 + R к2 )

Толщина покрытия определяется из соотношения:

h = Vk • t

где t – время нанесения.

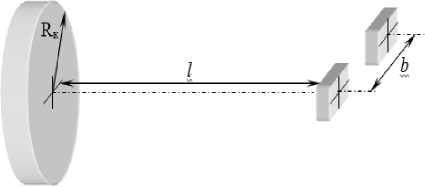

На рис. 2. представлена структурная схема технологической операции осаждения покрытия. Важное обстоятельство разработки технологий нанесения покрытий заключается в следующем. После выявления диапазона управляющих параметров, в котором покрытие не разрушается, как в процессе напыления, так и после его завершения под действием остаточных напряжений, а температура в системе не превышает допустимые для данных материалов или конкретных деталей значения, можно переходить к оптимизации процесса по другим выходным параметрам. Для покрытий, удовлетворяющих этим условиям, выходные параметры разделяются на группы.

В первую группу входят физико-химические свойства покрытий, во второй группе технические показатели, а в третью группу – техникоэкономические показатели процесса [1] . Для выявления диапазона параметров, при котором можно получить необходимое покрытие была разработана программа.

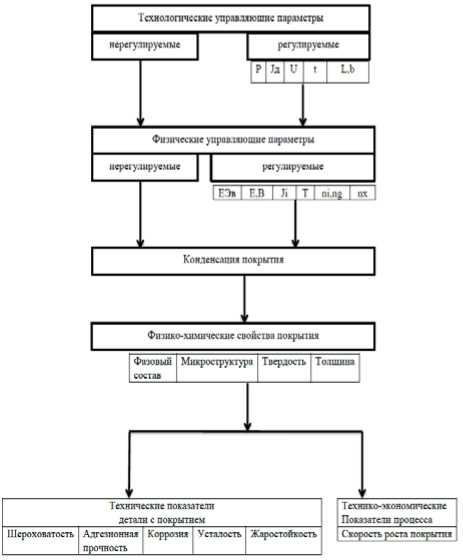

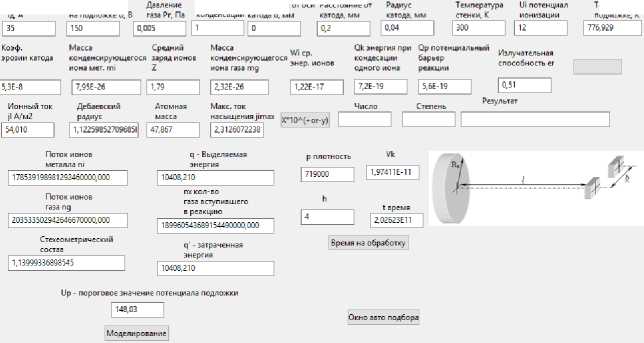

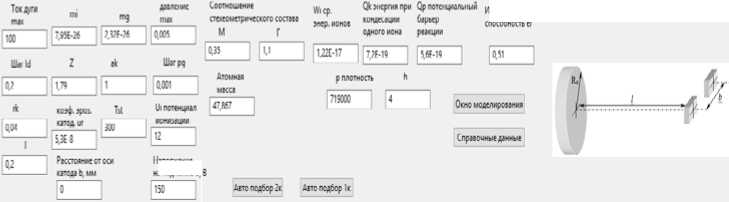

На рис. 3. представлено стартовое окно программы, через которое можно перейти в раздел моделирования, автоматического подбора параметров, просмотреть справочные данные о том, как работать в программе, сведения об авторе и выход из программы.

Окно ручного моделирования позволяет варьировать параметры и применять для корректировки существующих режимов обработки.

Рис. 2. Структурная схема технологической операции нанесения покрытий

Рис. 3. Стартовое окно программы

Ток дуги

Температура подложке, К

Напряжение на подложке U, В

^ Моделирование параметров процесса

□ - Выделяемая

КоэффициентРасстояние от оси Расстояние от конденсации катода Ь. мм

Рис. 4. Окно ручного моделирования.

На рис. 5. представлено окно автоматизированного подбора параметров технологического процесса нанесения покрытия. Вводим исходные данные о наносимых материалах, требования к покрытию, расположение детали в процессе обработки и точность вычислений, далее программа автоматизировано рассчитывает все возможные варианты и выдает только необходимые нам. Как видно из рис. 5 программа просчитала около 2000 тысяч вариантов и подобрала более 320 подходящих варианта. Без применения средств вычислительной тех- нике и программ для ЭВМ расчеты займут много времени и снизят точность вычислений. Данная программа может быть использована для расчетов при разработке технологических процессов, таких как: технологический процесс нанесения вакуумного ионно-плазменного покрытия TiN на матрицы для обрезки шестигранников болтов и пуансоны для операции холодной высадки крестообразных шлицев и внутреннего шестигранника; на бандажи используемые в матрице, формирующей резьбовую часть винта и т.п.

fl

Hi^mitmwqi счхсбп^ге с

llenperowe и по*ю«е U, В

№{ 129] *1-25,80 pg-A 10Е-ОЗ ng- 1,676*20/-3,956*01 nr 1,31Е»20 ng- 1,СТ*20 а-178 Ld- 1,316-07 Тр-71^48 q-7,61E»03 nr2526*20 qq-7,61E»03 Upor 145,42 V- 1,466-11 t-2756* 11 jm-3,026* 1*4 a

№11 JOI d.26.«) р9-4.106-ГОпд.1.61Ь20>.ЗЯ*01 nu 1,326’20 ng. 1.676*20 cx-179 Ld.1,3U-07Tg.719.89 q.7.6I*0J «.2516*20 qq.7.61-03 Upon 145.48 V. 1.476-11 Q7X*11xn-J.M[*W

№f I JI] id-26,20 pg-A 106-03 ng- l,67E*X>-A0IE*01 nr 1,336*20 ng- 1,676*20 or-179 Ld- 1,306-07 Tp-721,29 q-7,73E*03 nr 2496*20 qq-7,73E*03 Upor 146,53 V- 1,48-1 I t-2716* 11 jm-3,076*04 №13Z|id.2640p9A10(-rong46lt*20M0C*WnL1X*20ng.l6l6*20a.M0Ld.1.30M7TF7a«q.7.7!(*ronn247e*20ql|-7.7!(*roUpof.1^

№{IB] id=?6.fin pg:4IOF-Mng: 1.676*20je4. 076*01 ne I.W*»ng: 1676*20neQ8l Id= 1.296-07Tp=724 06 q:78¥*0J nr?.456*20 qq:7«¥*01 Upor 14663 V:IW-11 Г2.676*11 jinteJ,I16*04 №{134] d=26,80 pg=4,10E ГОпд=1,67Е'2О р=4,10Е'01п«=1,36Е'20пд=1,67Е'20а=0,811*129Е07Тр=725,43д=7,91Е'03 №=2436-20 qq=7,91E-03 Upon 146,69 V=1,51E 11k265E'11ims3,14E'O4 Wf ВЧ id=Л.Ю pg:4.106^3 ng: 1 ,CT*»je4.146*01 ni:1.37F*?0ng:1 .616*20 net# i d=1.2»-07 TpeTT^M q:7CT*03 nr?.41F*20 qq:7CT*03 Upor 14674 9:1.526-11r2.636*11 jnt3.166*O4 №{136] d=27,20 pg=4,10E ГОпд=1,67Е'2О р=4,1Д*01п«=1,33E'20ng=1,67E'20 cx=0,l3Ld=1^8E07Tps 72^16 q=8CiE'03nxs239E'20qq=a,C3£.03 Upon 146,79V=1,53E 11fe2618-11 im=319E'N №[B7] id:27.40 pg:410F-«ng:1 CT*X)jc4XI*01 ne1.«F*»ng:1CT»X>rcO83 ld:1.m47Tp:7N.51

Рис. 5. Окно автоматизированного подбора параметров технологического процесса нанесения покрытия (более 2000 тысяч рассчитанных вариантов)

Выводы: разработана программа для автоматизированного выбора параметров процесса нанесения ионно-плазменных покрытий. При необходимости эту программу можно интегрировать в качестве одного из компонентов в общую систему САПР. Использование программы позволит сократить время на проведении множественных расчетов, тем самым повысить эффективность технологической подготовки производства, исключить ошибки при расчетах. Программа может применяться для расчёта режимов осаждения ионноплазменных покрытий в условиях опытного и серийного производства, в научно-исследовательских лабораториях.

Список литературы Автоматизация выбора параметров технологического процесса нанесения защитного покрытия

- Барвинок, В.А. Физические основы и математическое моделирование процессов вакуумного ионно-плазменного напыления/В.А. Барвинок, В.И. Богданович. -М.: Машиностроение, 1999. 309 с.

- Будилов, В.В. Технология вакуумной ионно-плазменной обработки: учебное пособие/В.В. Будилов, Р.М. Киреев, С.Р. Шехтман. -М.: Изд-во МАИ, 2007. 155 с.

- Зенин, Б.С. Современные технологии модифицирования поверхности нанесения покрытий: учебное пособие/Б.С. Зенин, Б.Б. Овечкин. -Томск, 2008. 75 с.

- Рамазанов, К.Н. Практикум по дисциплине «Методы исследования объема и поверхности микро-и наноструктурированных металлов и сплавов»/К.Н. Рамазанов, Р.М. Киреев. -Уфа: Уфимск. гос. авиац. техн. ун-т, 2010. 19 с.