Автоматизированная линия разгрузки печатных плат в слоты магазинов

Автор: Гаврилов А.Г.

Журнал: Теория и практика современной науки @modern-j

Рубрика: Основной раздел

Статья в выпуске: 11 (29), 2017 года.

Бесплатный доступ

В работе представлена автоматизированная система построенная с применением микропроцессорной техники, основными функциями которой являются переключение сигналов, автоматическое управление линии разгрузки печатных плат после печи оплавления.

Печатная плата, микроконтроллер, монтаж, датчик, слот магазина, разгрузочная линия, автоматизированная система, поверхностный монтаж

Короткий адрес: https://sciup.org/140270410

IDR: 140270410

Текст научной статьи Автоматизированная линия разгрузки печатных плат в слоты магазинов

The paper presents an automated system built with the use of microprocessor technology, whose main functions are signal switching, automatic control of the line for unloading printed circuit boards after the melting furnace. Keywords: printed circuit board, microcontroller, mounting, sensor, store slot, unloading line, automated system, surface mounting.

Мировая тенденция развития производственных систем в области поверхностного монтажа печатных плат требует повышения автоматизации производственных линий.

Технология поверхностного монтажа это наиболее распространенная в наши дни технология в современной электронике, и она очень часто используется в качестве сборки электронных изделий печатных плат. Выпуск электронных модулей и блоков любой сложности осуществляется с помощью комплекта оборудования для монтажа электронных компонентов на печатные платы.

Каждое предприятие уделяет большое внимание в процессе автоматизации производства, при котором функции управления и контроля, ранее выполнявшиеся человеком, передаются приборам и автоматическим устройствам. Введение автоматизации на производстве позволяет значительно повысить производительность труда, обеспечить стабильное качество выпускаемой продукции, сократить долю рабочих, занятых в различных сферах производства.

Актуальность и практический аспект данных проблем связан с тем, что при производстве печатных плат, необходима выгрузка плат в специализированные слоты магазинов, где на данный момент данная операция осуществляется человеческим фактором.

Разработка данного комплекса заключается в том, чтобы процесс выгрузки печатных плат происходил с помощью программно-аппаратной платформы, в которой будет происходить захват печатной платы, её охлаждение с последующей загрузкой в слоты магазина. Создание этой системы позволит значительно упростить процесс производства печатных плат для различных приборов.

Технология поверхностного монтажа (Surface Mounted Device, SMD) появилась в 1960-х годах и буквально уже через двадцать лет приобрела широкое применение в производстве электрической техники. SMD технология позволила уменьшить общие размеры печатных плат, автоматизировать производство, уменьшить расходы на компоненты (SMD компоненты примерно на 20-45% дешевле обычных компонентов) и в результате чего сделать бытовую технику более компактной и дешевой.

Поверхностный монтаж – технология изготовления электронных устройств, а также связанные с данной технологией методы конструирования печатных узлов [1].

Технологию поверхностного монтажа печатных плат также называют ТМП (технология монтажа на поверхность), SMT (surface mount technology) и SMD-технология (от surface mounted device – прибор, монтируемый на поверхность). Данная технология является наиболее распространенным на сегодняшний день методом конструирования и сборки печатных узлов. Основным ее отличием от «традиционной» технологии монтажа в отверстия является то, что компоненты монтируются на поверхность печатной платы, однако преимущества технологии поверхностного монтажа проявляются благодаря комплексу особенностей элементной базы, методов конструирования и технологических приемов изготовления печатных узлов.

Процесс сборки и монтажа печатных плат, в котором происходит организация непрерывных транспортных потоков SMD компонентов выполняется на конвейерных линиях. В настоящее время конвейерные линии очень широко применяются в любых отраслях промышленности. В большинстве случаев при мелкосерийных производствах поверхностного монтажа, в состав дополнительной конвейерной линии входят такое оборудование, как:

-

• поворотные конвейеры;

-

• конвейерные соединители;

-

• сборочные конвейеры для печатных плат;

-

• автоматический конвейеры для переворачивания печатных плат;

-

• конвейер организации прохода в линии.

Применение дополнительного оборудования при сборке и монтаже печатных плат уменьшает объем работ подготовки производства, позволяет производить иные разработки, применять групповые методы обработки, также организовывать специализированные участки и применять автоматизированные системы.

В промышленном производстве электромонтажа существует 6 типов технологий изготовления электронных изделий на печатные платы. Каждая технология соответствует своему порядку производства. Основной целью выбора типа сборки заключается в уменьшении числа операций. Потому, что любая операция увеличивает стоимость производства.

При разработке печатных плат используется только компоненты, которые монтируются поверхностно. Причем установка происходит на верхней и нижней сторонах платы.

На сегодняшний день технология поверхностного монтажа в которой происходит процесс нанесения паяльной пасты, установки SMD компонентов и их оплавления происходит полностью автоматически. Оператору следует только задать программе необходимые условия и параметры изготовления печатных плат. Весь технологический процесс, начиная от нанесения паяльной пасты и заканчивая оплавлением электронных компонентов осуществляется без участия человека.

На каждом производстве поверхностного монтажа, после того, как плата проходит последнюю стадию оплавления SMD компонентов, необходима система, которая завершает процесс производства без участия оператора, т.е система разгрузки печатных плат. Такая система предназначена для захватывания плат с печи оплавления и загрузки в специализированные слоты магазинов.

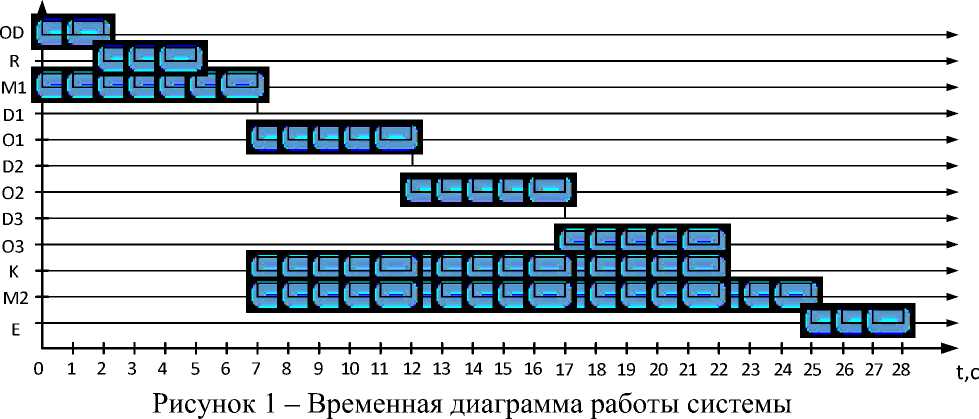

Конструкция автоматизированной системы разгрузки печатных плат состоит из микроконтроллера и четырех основных систем управления. Каждая система управления состоит из специализированных датчиков, и электроприводов. Для обеспечения бесперебойной работы системы, необходимо смоделировать и составить временную диаграмму автоматизированной линии разгрузки печатных плат. С помощью временной диаграммы рассчитаем ожидаемое значение выходной характеристики – количество и время работы датчиков системы. Определим время работы каждого датчика, существенных для анализа функционирования системы: OD – оптический датчик измерения ширины (t=2,0 с); R – регулировка ширины конвейера (t=3,0 с); D1 – датчик температуры 1 (t=0,1 с); D2 – датчик температуры 2 (t=0,1 с); D3 – датчик температуры 3 (t=0,1 с); M1 – модуль ИК-датчика препятствия-1 (t=7,0 с); M2 – модуль ИК-датчика препятствия-2 (t=18,3 с); K – конвейерная линия (t=15,3 с); O1 – охлаждение в первой зоне (t=5,1 с); O2 – охлаждение во второй зоне (t=5,1 с); O3 – охлаждение в третьей зоне (t=5,1 с); E – экстрактор (t=3,0 с).

Общее время разгрузки печатной платы – 28,3 секунд. Работа системы отображена временной диаграммой, которая представлена на рисунке 1. По построенной диаграмме видно, что разгрузка одной печатной платы в среднем занимает около 0,47 минуты, что соответствует технологичности системы, т.к. среднее время оплавления SMD компонентов составляет около 300 секунд. В результате чего, время разгрузки одной платы в 11 раз меньше, чем сам процесс оплавления. Если рассмотреть критическое время, при котором оплавление электронных компонентов будет самым минимальным, т.е. меньше 28,3 секунд, где такое возможно крайне редко, т.е. при изготовлении малокомпонентных печатных плат. То тогда при ожидании печатной платы вторым ИК датчиком препятствия более 18,3 секунд с момента обнаружения первым ИК датчиком, произойдет информирование об ошибке системы. Т.е. оператор будет предупрежден о том, что плата не успевает разгрузится в слот магазина. В результате изучения возможных ошибок системы и их устранения, осуществление процесса разгрузки печатной платы считается наиболее оптимальным решением реализации.

Принцип работы разрабатываемого программно-аппаратного комплекса состоит в нескольких этапах. Для начала работы всей системы разгрузки плат в первую очередь будет срабатывать система для автоматической регулировки ширины конвейера. С помощью специализированных датчиков будет происходить измерение ширины платы выходящей с печи оплавления SMD компонентов, в процессе чего будет установлена соответствующая ширина конвейера для дальнейшего охлаждения. Установка ширины будет реализована на основе шагового двигателя. Процесс движения конвейерной линии будет происходить с помощью двух датчиков, которые будут установлены в начале и в конце конвейера. После обнаружения платы первым датчиком, запускается электромотор и вентиляторы для охлаждения и переноса платы в конец линии. Как только второй датчик обнаружит плату, останавливается конвейерная линия и система охлаждения, и далее с помощью второго шагового двигателя запустится экстрактор, который заведёт печатную плату в слот магазина. Процесс работы всей системы и работа программы реализована на микроконтроллере ARDUINO MEGA-2560.

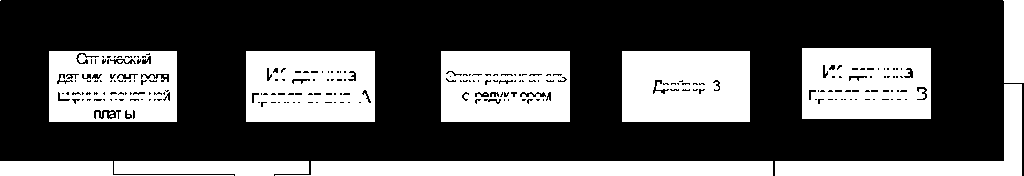

Для того, чтобы реализовать программно-аппаратный комплекс была разработана структурная схема взаимодействия всех элементов системы.

Готовая схема автоматизированной линии разгрузки печатных плат после печи оплавления отображена на рисунке 2.

Драйвер- 3

Элект родвиг ат ель с редукт ором

ИК дат чика препят ст вия- А

ИК датчика препят ст вия- В

Опт ический дат чик конт роля ширины печат ной плат ы

Рисунок 2 – Структурная схема автоматизированной линии разгрузки печатных плат

Принцип работы разрабатываемого программно-аппаратного комплекса состоит в нескольких этапах:

-

1. В начале запускается работа всей системы автоматической разгрузки печатных плат.

-

2. Как только плата пройдет последнюю завершающую стадию оплавления компонентов, то перед тем как перейти на разрабатываемую конвейерную линию, вначале произойдет измерение ширины платы с помощью оптического датчика. Измеренная ширина будет передаваться в виде аналогового напряжения.

-

3. После того как данные измеренной ширины передались на платформу Arduino, выполняется следующее условие: если ширина печатной

платы будет равна ширине конвейерной линии, то запустится следующий процесс (этот процесс описывается в 4 пункте). Если же плата будет шире самой ширины конвейера, то тогда сработает шаговый двигатель (ШД) FL86STH 65-2808A, который плавно увеличит ширину конвейера до измеренного расстояния. Если же плата будет уже самой ширины конвейера, то сработает ШД, который плавно уменьшит ширину конвейера до измеренного расстояния (т.е. ширины платы). Весь этот процесс называется автоматической регулировкой ширины конвейера.

-

4. Когда установится нужная ширина конвейера, сработает первый ИК датчик присутствия YL-63 и при обнаружении платы, т.е. сигнала на датчике присутствия, запустится асинхронный двигатель 7RDGC-10, который передвинет печатную плату по конвейерной линии.

-

5. Так же в этот момент запустится первый вентилятор системы охлаждения и первый модуль датчика температуры DS 18 B20, который будет измерять температуру в первой зоне охлаждения. Если температура будет меньше 30 градусов, то весь процесс перейдёт к следующему пункту №10. После этого первый датчик температуры выключится и перестанет измерять температуру.

-

6. Если же температура будет выше 30 градусов, то запустится второй вентилятор. И далее включится второй модуль датчика температуры DS 18 B2, который будет измерять температуру. Если температура во второй зоне охлаждения будет 30 градусов, то весь процесс перейдёт к следующему пункту №10. После этого второй датчик температуры выключится и точно также перестанет измерять температуру.

-

7. Если температура снова выше 30 градусов, то запустится третий вентилятор. И далее включится третий модуль датчика температуры DS 18 B2, который будет измерять температуру. Если температура в третей зоне охлаждения будет меньше 30 градусов, то весь процесс перейдёт к следующему пункту №10.

-

8. В том случае, когда во всех трех зонах плата не успела охладится, то останавливается асинхронный двигатель 7RDGC-10 и он перестанет передвигать конвейер. Плата будет стоять на одном месте и будет охлаждаться всеми тремя вентиляторами, пока третий модуль датчика температуры не зафиксирует температуру меньше 30 градусов.

-

9. Как только плата охладится до нужной температуры, то после этого снова запустится асинхронный двигатель 7RDGC-10 и передвинет плату до конца конвейерной линии.

-

10. В конце конвейерной линии будет установлен второй ИК датчик присутствия YL-63. Как только плата дойдет до этого датчика и датчик обнаружит плату, то остановится асинхронный двигатель 7RDGC-10 и перестанет передвигать конвейер и саму плату.

-

11. После остановки двигателя сразу же запустится шаговый двигатель FL42STH 60-1206A и перетащит лапку до определенного значения, т.е. выполнит некоторое количество оборотов. Как только лапка дойдет до заданного значения, ШД запустится в обратную сторону и возвратит лапку в исходное положение. Данная лапка предназначена, чтобы затолкнуть печатную плату в слот магазина.

Данный программно-аппаратный комплекс обладает немаловажной способностью, как автоматическая регулировка ширины конвейера, которая позволяет уменьшить время переналадки в момент перехода на следующий тип изделия. Такой тип операции очень ценен для предприятий, которые занимаются мелко и крупносерийными производствами поверхностного монтажа.

Список литературы Автоматизированная линия разгрузки печатных плат в слоты магазинов

- Пирогова, Е.В. Проектирование и технология печатных плат: Учебник. - М.: Изд-во ФОРУМ: ИНФРА-М, 2005. - 560 с.

- Елшин, Ю.М. Инновационные методы проектирования печатных плат на базе САПР: Учебное пособие. - Москва: Изд-во Солон-пресс, 2016. -231 с.

- Том, И.Н. Arduino, датчики и сети для связи устройств: Учебник. - М.: Изд-во БХВ-Петербург, 2015. - 544 с.

- Белов, А.В. Программирование микроконтроллеров: Учебное пособие. - М.: Изд-во Наука и техника, 2016. - 352 с.