Автоматизированная система компенсации весовой составляющей для испытаний крупногабаритных трансформируемых антенн космического аппарата

Автор: Агашкин Сергей Викторович, Баданина Юлия Олеговна, Башкарев Владимир Сергеевич, Дроздов Алексей Анатольевич, Ушаков Александр Ревович

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Контроль и испытание летательных аппаратов и их систем

Статья в выпуске: 1 (24), 2019 года.

Бесплатный доступ

Современные тенденции в развитии космической отрасли направлены на стремительный рост рынка широкополосных услуг связи. Космические аппараты с крупногабаритными трансформируемыми рефлекторами создали новый виток в конкурентной борьбе за потребителя, что стало дальнейшей ступенью глобализации рынка информационных услуг, создавая преимущества тем странам, которые владеют необходимыми спутниковыми технологиями широкополосного мультимедийного вещания. Надежность любого оборудования для применения в составе космических аппаратов определяющим образом зависит от качества его наземной экспериментальной отработки. Для обеспечения высокого качества такой отработки требуется создание высокоточной автоматизированной системы компенсации весовой составляющей. Разработана структура платформы автоматизации, соответствующая принятому технологическому процессу проведения испытаний. Определены принципы взаимодействия подсистем для приема, обработки и контроля параметров процесса испытаний. Проведен расчет параметрических уравнений для внешнего и внутреннего контуров регулирования системы. Разработанное программное обеспечение внедрено в программно-аппаратный комплекс, предназначенный для выполнения испытаний крупногабаритной трансформируемой антенны с системой компенсации весовой составляющей. Использование программного обеспечения расширяет возможности исследования крупногабаритных трансформируемых рефлекторов и повышает качество и надежность проводимых испытаний.

Космический аппарат, крупногабаритный рефлектор, автоматизация, система компенсации весовой составляющей, наземная экспериментальная отработка, программное обеспечение

Короткий адрес: https://sciup.org/143172126

IDR: 143172126 | УДК: 629.78.018.2-219.49

Текст научной статьи Автоматизированная система компенсации весовой составляющей для испытаний крупногабаритных трансформируемых антенн космического аппарата

Постоянно растущая потребность в космических аппаратах (КА) — спутниках связи делает все актуальнее проблему создания крупногабаритных трансформируемых рефлекторов (КТР), работающих на больших частотах. Современные тенденции в развитии космической отрасли направлены на стремительный рост рынка широкополосных услуг связи, которые позволят обеспечить прямой доступ персональных потребителей к информационным ресурсам КА, минуя наземных операторов. Стоимость информационных услуг непрерывно снижается за счет эксплуатации энергетически более мощных платформ. Совершенствуются и формируются новые рынки услуг мобильной связи, радиовещания, доступа в интернет, в будущем возможно появление персонального телевидения и др. [1, 2].

Космические аппараты с КТР создали новый виток в конкурентной борьбе за потребителя, что стало дальнейшей ступенью глобализации рынка информационных услуг, создавая преимущества тем странам, которые владеют необходимыми спутниковыми технологиями широкополосного мультимедийного вещания.

Мировая практика на сегодняшний день нацелена на увеличение размеров КТР КА и их рабочей площади вплоть до диаметра 60 м. По состоянию на 2016 г. на орбите находились более 40 КТР гражданского и двойного назначений (таблица)

[1, 3–5]. В США, Европе, Японии, Индии разрабатываются новые системы.

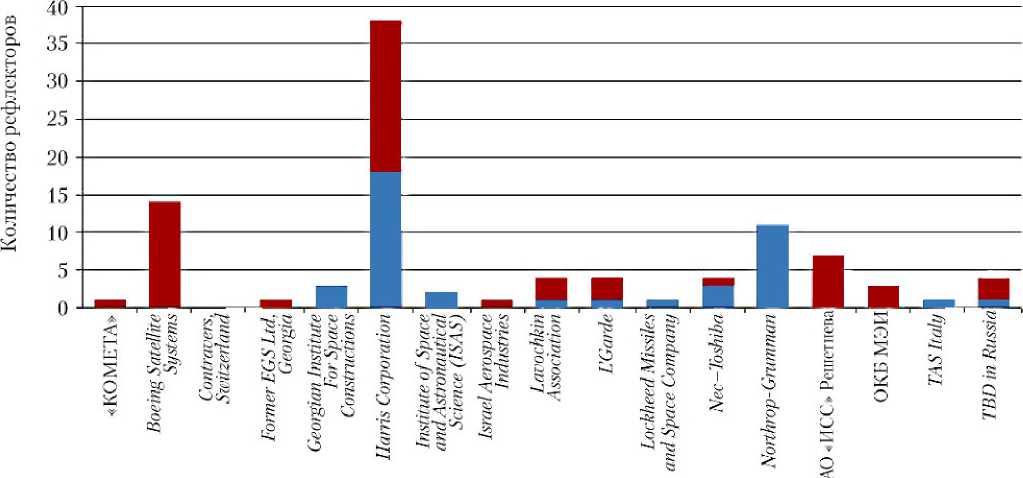

Мировым лидером по производству КТР является фирма Harris Corporation (США) [5]. Сравнительная гистограмма по производству КТР представлена на рис. 1. Приведенная в гистограмме информация указывает на существенное отставание отечественных разработок в области создания КТР, поэтому требуются радикальные меры по мобилизации ресурсов на данное направление космической деятельности. Разработкой технологии производства и испытаний КТР активно занимается предприятие АО «ИСС» [6–8].

Характеристики запущенных спутников

|

Kiku -8 [3] |

Eutelsat 10A [4] |

TerreStar -1 [5] |

Skyterra -1 [5] |

MEXSAT [4] |

XICS [4] |

|

|

Космический |

||||||

|

аппарат |

||||||

|

Запуск |

Декабрь 2006 г. |

Апрель 2009 г. |

Июль 2009 г. |

Ноябрь 2010 г. |

Декабрь 2012 г. |

Февраль 2018 г. |

|

Зона обслуживания |

Япония |

Европа |

Северная Америка |

Северная Америка |

Мексика |

Япония и прилегающая зона |

|

Платформа |

ETS -VIII ( JAXA ) |

Spacebus -4000 ( TAS ) |

LS1300 ( SS/L ) |

702HP GMS ( Boeing ) |

702HP GMS (Boeing) |

Nextar Ghp (NEC) |

|

Диаметр рефлектора, м |

13 ( NTSpace ) |

12 ( Harris ) |

18 ( Harris ) |

22 ( Harris ) |

22 ( Harris ) |

30 ( NTSpace ) |

|

Пользовательский |

Специальные |

Специальные |

Специальные |

Специальные |

Обычные сотовые |

|

|

терминал |

терминалы |

терминалы |

терминалы |

терминалы |

телефоны |

|

Производитель рефлекторов

Рис. 1. Гистограмма по производству крупногабаритных трансформируемых рефлекторов. Диаметр рефлектора: ■ — 9 м и меньше; ■ — более 9 м

Поскольку предъявляются жесткие требования по массе КА, его основные узлы изготавливаются из облегченных конструкционных материалов, рассчитанных на работу только в условиях невесомости. К ним относят шарнирные узлы, механизмы раскрытия и элементы несущих конструкций КТР, которые в наземных условиях не смогут функционировать должным образом. Ввиду исключительной сложности кинематики раскрытия звеньев КТР необходимо до его запуска в космос проверить на Земле в цеховых условиях его работоспособность, чтобы исключить нештатные ситуации на орбите. Все эти ситуации надо «выловить» на Земле, а для этого мы должны исключить влияние силы тяжести на элементы конструкции рефлектора.

Постановка задачи

В настоящее время для проведения наземных испытаний КТР КА используют различные типы систем компенсации весовой составляющей (СКВС). Рассмотрим основные принципы построения и функциональные назначения этих систем.

По методу создания обезвешивающих сил СКВС подразделяются на:

-

• пассивные стенды , т. е. стенды, в которых перемещение частей КТР и самого стенда происходит за счет сил и моментов, создаваемых системой раскрытия КТР, а компенсация весовой составляющей производится за счет системы противовесов, пружин и т. д. [1–2, 7–9]. Недостатком таких систем является влияние массы подвижных элементов конструкции стенда на работу механизмов раскрытия КТР;

-

• активные стенды — это стенды, где перемещение их частей и механизмов обеспечивается приводами самого стенда, что позволяет либо минимизировать, либо полностью отделить влияние перемещения частей стенда на работу механизма раскрытия КТР КА [8–11].

По принципу действия СКВС подразделяются на стенды:

-

• с применением легких газов;

-

• с применением гидросреды;

-

• со статическим противовесом;

-

• с применением электроприводов.

После анализа существующих СКВС был сделан вывод, что идеального обез-вешивания звеньев КТР не происходит из-за наличия сил трения в элементах стенда и их инерционности, приводящих к тому, что часть энергии приводов КТР тратится на преодоление сил сопротивления, действующих со стороны стенда на КТР, из-за этого изменяются кинематические параметры звеньев, возникают перекосы в шарнирных узлах и, как следствие этого, неточность позиционирования звеньев КТР. Также значительное влияние оказывают сила тяжести и колебания в самой СКВС. Точность обезвеши-вания на существующем стендовом оборудовании до настоящего времени еще позволяла решать задачи по обеспечению качества и надежности функционирования КТР. Однако в настоящее время разрабатываемые КТР из-за своих габаритов, больших массово-инерционных характеристик, повышенных требований к точности позиционирования требуют для отработки высокой точности СКВС. Погрешности, вносимые на существующих СКВС, могут оказаться неприемлемыми настолько, что нельзя будет судить не только об обнаружении недостатков конструкции КТР, но и о возможности его функционирования [9–11].

Следовательно, для решения задачи отработки и оценки параметров надежности функционирования высокотехнологичных КТР и их составных частей в наземных условиях требуется создание специализированного технологического оборудования — высокоточной автоматизированной СКВС.

Высокоточная автоматизированнаясистема компенсации весовой составляющей

В результате анализа методов и способов создания СКВС был сделан вывод, что наиболее эффективным решением ее реализации является интеллектуальная активная следящая система с применением электроприводов [9–12]. Применение интеллектуальной системы компенсации обеспечивает равномерное обезвеши-вание конструкции рефлектора больших габаритов, выполняя при этом одновременное перемещение нескольких точек приложения усилия относительно друг друга, что значительно увеличивает ее быстродействие, чувствительность, точность и скорость реакции. Необходимое количество точек приложения усилия обезвешивания определяется в зависимости от конструкции рефлектора, поэтому был выбран модульный принцип построения системы компенсации.

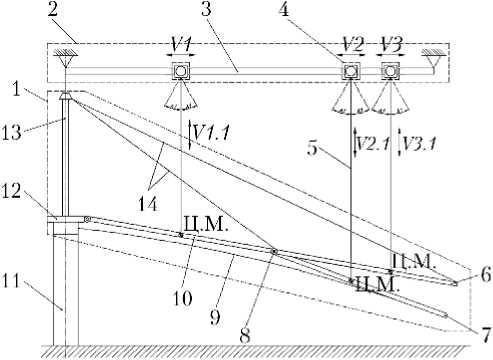

На рис. 2 представлена компоновка одного из модулей системы компенсации, состоящего из трех кареток и направляющей с учетом расположения гибких связей на силовой спице антенны. Под гибкой связью понимается приложение строго вертикального усилия с помощью полимерного троса без упругой деформации к центру масс элемента антенны, который необходимо обезве-сить. Фрагмент антенны, установленный на стойке фланцем, состоит из мачты, фланца, оттяжек, корневого, промежуточного и концевого звеньев, металлического сетеполотна. Каждая спица антенны состоит из трех звеньев, соединенных между собой шарнирами, масса каждой спицы антенны с сетеполотном достигает 30 кг. В сложенном состоянии все звенья рефлектора параллельны друг другу. Раскрытие происходит за несколько десятков минут [12, 13].

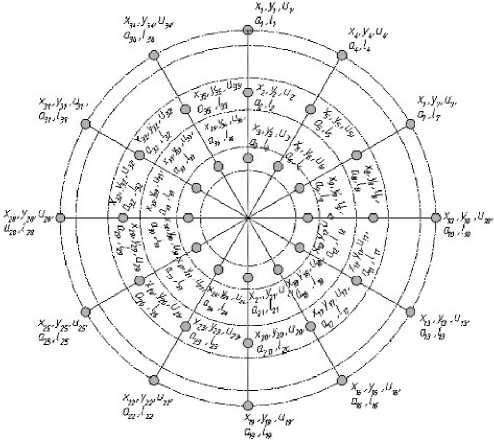

Рис. 2. Компоновка модуля системы компенсации весовой составляющей (СКВС) с учетом расположения гибких связей на силовой спице антенны: 1 — фрагмент антенны; 2 — модуль СКВС; 3 — направляющая; 4 — каретка; 5 — гибкая связь; 6 — концевое звено; 7 — подкос; 8 — шарнирные узлы; 9 — сетеполотно; 10 — корневое звено; 11 — стойка; 12 — фланец; 13 — мачта; 14 — оттяжки

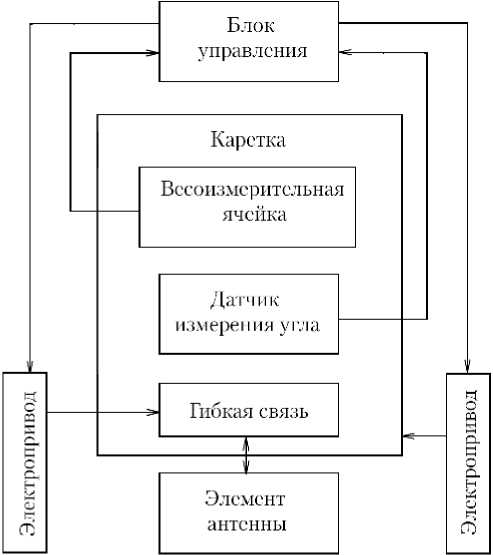

На рис. 3 приведен состав каретки СКВС для одной точки приложения компенсирующего усилия. В состав активного элемента весовой составляющей входят: каретка, состоящая из весоизмерительной ячейки, датчика измерения угла, гибкой связи; электропривод перемещения гибкой связи и электропривод перемещения каретки.

Блок управления связан с каждым из активных элементов СКВС. Принцип работы реализуется следующим образом: блок управления формирует алгоритм работы следящей системы, по которому снимаются весовые характеристики

КТР посредством весоизмерительной ячейки в процессе раскрытия КТР. В систему управления записываются: траектория движения каретки; показания весоизмерительной ячейки в процессе раскрытия; показания датчика угла, поддерживающего вертикальное положение гибкой связи по всей траектории раскрытия спиц антенны, поскольку необходимо исключить влияние нештатных нагружений шарнирных узлов КТР боковыми усилиями. В таком случае гравитационное воздействие на объект скомпенсировано, а динамика его развертывания такая же, как и в условиях невесомости. Данные впоследствии используются для составления программы управления для имитации невесомости при раскрытии КТР.

Рис. 3. Состав каретки системы компенсации весовой составляющей

Максимальное количество точек приложения компенсирующих усилий на антенне — 36. В каждой точке приложения компенсирующего усилия программа управления считывает и контролирует следующие параметры:

-

• траекторию движения каретки ( х );

-

• показания весоизмерительной ячейки ( m );

-

• показания датчика угла ( а );

-

• длину троса гибкой связи ( l );

-

• угловую скорость ( u ), связанную с динамическим процессом раскрытия антенны.

Количество одновременной обработки сигналов, представленных на рис. 4, достигает 200 параметров.

Рис. 4. Основные параметры, считываемые системой компенсации весовой составляющей

Вследствие этого необходимы сложная логика обработки сигналов, контроль и регулирование основных параметров, реализованные на единой платформе автоматизации.

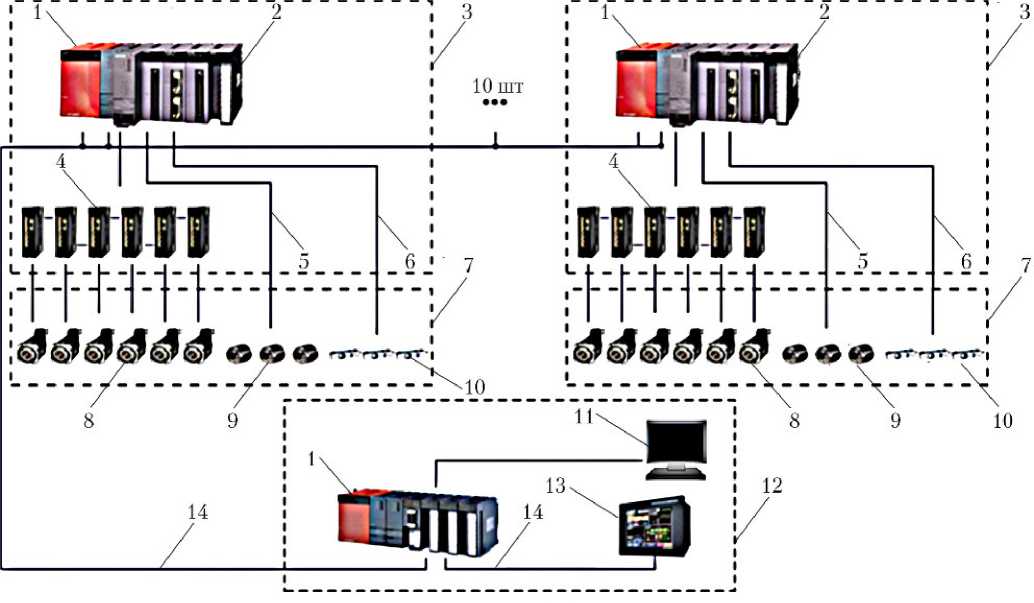

Структура платформы автоматизации СКВС

Платформа автоматизации, представленная на рис. 5, основана на прогрессивной модульной технологии: одна система имеет несколько модулей:

-

• процессор программируемого логического контроллера (ПЛК);

-

• модуль управления движением;

-

• модуль управляющей программы на основе SCADA -системы;

-

• модуль обработки входных/выход-ных сигналов;

-

• коммутационный модуль с возможностью полной интеграции запросов по управлению и обмену данными на единой платформе.

Процессорный модуль управления движением синхронизирует подключенные к нему сервоусилители, серводвигатели и набор необходимых сенсоров, интегрированных в систему управления для непрерывной визуализации и слежения за позициями центров масс звеньев спиц. Все модули СКВС соединены с базовой управляющей станцией средствами Ethernet . Базовая управляющая станция состоит из ПЛК, модуля MES- интерфейса, коммутационного модуля Etherne t и персонального компьютера с операционной системой для контроллеров позиционирования и SCADA -системы [13–14].

Рис. 5. Структура платформы автоматизации: 1 — программируемый логический контроллер (ПЛК): центральный процессор CPU; 2 — модули ПЛК: модуль управления движением, модуль управляющей программы, модуль обработки входных/выходных сигналов, коммутационный модуль, модуль MES-интерфейса; 3 — модуль управления СКВС; 4 — сервоусилители; 5 — протокол RS485; 6 — сигналы 4...20 мА; 7 — внешние узлы управления и датчики; 8 — серводвигатели; 9 — энкодеры; 10 — датчики-сенсоры; 11 — SCADA-система; 12 — станция управления СКВС верхнего уровня; 13 — панель оператора; 14 — Ethernet

Технические возможности СКВС

Разработанная СКВС позволяет обеспечить следующие требования:

-

• работу с рефлектором общей массой 600…1 180 кг с возможностью приложения компенсирующих усилий к 36 независимым элементам обезвешиваемой конструкции;

-

• работу с рефлектором, положение центров масс подвижных элементов которого в рабочем положении находится на расстоянии 2 278…23 620 мм от оси мачты с поддержанием заданного усилия обезвешивания;

-

• погрешность реализации и поддержания обезвешивающего усилия — не более 3% от величины силы, необходимой для компенсации массы подвижной части рефлектора во всем диапазоне углов раскрытия;

-

• реакцию системы в процессе обез-вешивания звеньев КТР: на изменение массы на 80–100 г и на отклонение угла на 0,2-0,5 ° ;

-

• непрерывное измерение показаний с весового датчика и датчика угла, динамических параметров разгона/тор-можения, скорости серводвигателей, величины натяжения гибкой связи по всей траектории раскрытия спиц антенны;

-

• определение величины обезвеши-вающего усилия с погрешностью не хуже 0,5 Н и фактического положения центра масс звеньев (линейно) с погрешностью не хуже 1 мм;

-

• суммарный нескомпенсированный момент не превышает ±1 Н/м.

-

• величина динамических рывков: спицы корневой, спицы концевой и подкоса — не более 10% от усилия обезвешивания;

-

• безударное переключение на резерв (без внесения возмущения в управляемый процесс);

-

• временные запаздывания для крутящих моментов, передаваемой мощности и других динамических характеристик нагруженности системы — не более 0,018 с;

-

• быстродействующее RAM для выполнения секций программы пользователя объемом 30 Мб (по 15 Мб для программ и данных);

-

• кольцевой диагностический буфер для сохранения 50 000 последних сообщений об ошибках, отказах и прерываниях;

-

• надежность всей системы (уровень интегральной безопасности SIL 1);

-

• интуитивно понятный человекомашинный интерфейс HMI ;

-

• SCADA -система с возможностью полной интеграции запросов по управлению и обмену данными на единой платформе.

Программное обеспечение СКВС

Проведенные исследования существующих методов и технологических подходов к проведению испытаний сложных технических систем позволили построить собственные программные решения [15, 16].

Архитектура программного обеспечения СКВС разработана таким образом, что все опции управления могут быть сконфигурированы и оптимально согласованы с размерами под конкретный тип КТР, а впоследствии, при изменении условий и задач производства, количество модулей может быть расширено. Масштабируемость позволяет реализовать универсальность разработанного программного обеспечения СКВС [16].

Поскольку СКВС состоит из множества устройств подвеса и зависит от конструкции КТР, при разработке алгоритмов управления каждым модулем СКВС необходимо учесть в логике управления то, что каждая каретка модуля СКВС работает на свою часть системы компенсации, в результате чего система получается универсальной и надежной.

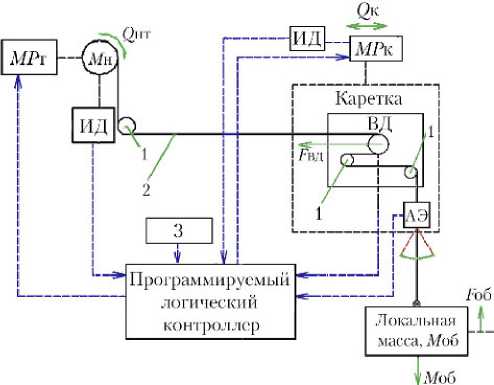

Для примера рассмотрим упрощенную блок-схему компоновки модуля СКВС с одной кареткой, представленную на рис. 6.

Задача системы обезвешивания — обеспечить поддержание усилия обезвеши-вания и вертикальное положение объекта вне зависимости от собственного ускорения объекта. Чтобы выполнить управление данной системой, обеспечив ее быстродействие и уменьшив перерегулирование при изменении параметров объекта и нагрузки, необходимо применить каскадное регулирование, где внешний контур регулирования — это регулирование натяжения троса, а внутренний — регулирование угла наклона троса.

Внешний контур регулирования основного параметра «натяжение троса» (Pт) включает в себя входной сигнал задания (1), корректирующий сигнал с внутреннего регулятора (3), основной сигнал с внешнего регулятора (2). Изменение параметра Pт обеспечивается по сигналу с пропорционально-интегрально-дифференцирующего (ПИД) регулятора механизма намотки троса при помощи мотор-редуктора троса.

Рис. 6. Блок-схема компоновки модуля СКВС с одной кареткой: 1 — ролик; 2 — трос; 3 — исходные параметры, задание установок; МРт — мотор-редуктор троса; МРк — мотор-редуктор каретки; Мн — механизм намотки троса; ВД — весовой датчик; ИД — инкрементный датчик; АЭ — абсолютный энкодер (датчик угла); Qнт — скорость намотки троса (обеспечивается мотор-редуктором троса); Qк — скорость перемещения каретки (обеспечивается мотор-редуктором каретки); Fоб — внутреннее усилие локальной массы обезвешиваемого объекта; Fвд — усилие натяжения троса (измеряется весовым датчиком); Моб — масса обезвешиваемого объекта

Регулирование перемещения каретки в зависимости от датчика угла осуществляется внутренним контуром, включающим в себя зону нечувствительности датчика, внутренний регулятор (3). Воздействие на объект обеспечивается за счет мотор-редуктора каретки с помощью аналогового сигнала, определяемого ПИД-законом регулирования механизма перемещения каретки.

Задание зависимости натяжения троса от длины троса представляет собой минимум квадратичный полином:

P ( L ) = AL 2 + BL + C , (1)

где P — натяжение троса; L — текущая длина троса; А , В , С — расчетные коэффициенты полинома.

Для текущего значения с весового датчика определяется текущая ошибка рассогласования:

e(t) = Fвд – P(L), где Fвд — усилие натяжения троса, измеренное весовым датчиком, равно суммарному усилию по разные стороны от ролика весового датчика.

Для составления математической модели ПИД-регулятора механизма намотки троса необходимо воспользоваться теорией автоматического управления, согласно которой стандартная формула ПИД-регулятора имеет вид [10]:

u ( t ) = P + I + D = Kpe ( t ) +

+

τ

Ki ∫ e ( t ) dt + Kd 0

de(t) dt

где u ( t ) — функция управления; P — пропорциональная составляющая; I — интегральная составляющая; D — дифференциальная составляющая; e ( t ) — текущая ошибка; Kp — пропорциональный коэффициент; Ki — интегральный коэффициент; Kd — дифференциальный коэффициент.

Следовательно, математическая модель ПИД-регулятора механизма намотки троса примет вид:

М н( t ) = Kp ( F вд – P ( L )) +

+ K i 0 ∫τ ( F вд – P ( L )) dt + K d d(F вд d – t P(L) ) .

Для того чтобы исключить автоколебания и обеспечить плавность нарастания скорости перемещения каретки, в систему вводят зону нечувствительности датчика угла τ — гистерезис. Определяем для текущего значения датчика угла текущую ошибку рассогласования:

e(t) = a ДУ – τ, где aДУ — значение угла, измеренное датчиком угла; τ — гистерезис.

Следовательно, математическая модель ПИД-регулятора перемещения каретки примет вид:

М н( t ) = Kp ( a ДУ – τ ) +

T D (a,,v - t)

-

+ K l < a — T ) dt + Kdф • (3)

Причем регулятор внутреннего контура оказывает влияние на регулятор внешнего контура по выходному сигналу с его интегральной составляющей, обеспечивая тем самым безударность включения внешнего регулятора в момент вхождения вспомогательного параметра (угла наклона троса) в зону нечувствительности и точную настройку управляющего воздействия на значение нагрузки объекта.

Тогда параметрическое уравнение основного контура регулирования имеет вид:

P т( t ) = М н( t ) + Ki ∫ ( a ДУ – τ ) dt .

Выполнена программная реализация на основе приведенных расчетов, позволяющая решать все указанные задачи и осуществлять информационную и программно-инструментальную поддержку подготовки и проведения испытаний КТР с использованием СКВС.

Разработанная схема визуализации, включающая условные обозначения и цветовую индикацию, позволяет оператору, проводящему испытания, наблюдать за ходом испытания и определять корректность отработки СКВС. Окно мониторинга непрерывно обновляется, отображая текущее состояние наземноэкспериментальной отработки. Оператор может останавливать процесс испытаний для внешнего осмотра КТР, изменять или вносить коррективы в заданные параметры, выполнять моделирование процесса раскрытия, возобновлять процесс испытаний. Вся хронология действий оператора, протокол событий и аварийные сообщения сохраняются в архиве и доступны для просмотра и анализа.

Заключение

Разработанное программное обеспечение внедрено в программно-аппаратный комплекс, предназначенный для выполнения испытаний КТР с использованием СКВС. Использование программного обеспечения расширяет возможности исследования КТР и повышает качество и надежность проводимых испытаний.

Внедренные программные инструменты мониторинга позволили проводить тестирование физических характеристик КТР и методов анализа логики его функционирования при постоянном контроле, оперативно получая информацию о реальном состоянии оборудования. Разработанные программные подсистемы обеспечивают наглядность построения сложных последовательностей испытательных процедур, а также удобство и корректность отображения результатов.

Реализованный подход дает возможность использовать программное обеспечение как инструмент исследователя КТР, а также для выполнения автоматизированных испытаний КТР с использованием СКВС.

Список литературы Автоматизированная система компенсации весовой составляющей для испытаний крупногабаритных трансформируемых антенн космического аппарата

- Суайнерд Г., Старк Д. Разработка систем космических аппаратов: пер. с англ. / Под ред. Фортескью П.А. М.: Альпина Паблишер, 2015. 765 с.

- Афанасьев В.Г., Верхотуров В.И., Заславский В.А., Зеленцов В.А., Исляев Ш.Н., Копелев В.Б., Маслов А.Я., Миронов А.Н., Франчук О.В. Проектирование надежных спутников связи / Под ред. акад. М.Ф. Решетнева. Томск: МГП «РАСКО», 1993. 221 с.

- Prowald J, Mangenot C., Klooster K., Scolamiero L. Large reflector antennas: technical and programmatic status one year after the working group conclusions // Proceed. 33rd ESA Antenna Workshop on Challenges for Space Antenna Systems. Noordwijk, The Netherlands, October 18-21, 2011. 32 p.

- Imbriale W., Gao S., Boccia L. Space antenna handbook. John Wiley & Sons Ltd., 2012. 744 p.

- Harris Corporation. Unfurlable Antenna Solutions / Large reflector. Режим доступа: http://download.harris.com/app/public_download.asp?fid=463 (дата обращения 05.07.2017 г.).

- Тестоедов Н.А. Экспериментальная отработка космических аппаратов на механические воздействия. Красноярск: Сибирский государственный аэрокосмический университет им. акад. М.Ф. Решетнева, 2008. 152 с.

- Александровская Л.Н., Круглов В.И., Кузнецов А.Г. Теоретические основы испытаний и экспериментальная отработка сложных технических систем. М.: Логос, 2003. 736 с.

- Подураев Ю.В. Мехатроника: основы, методы, применение. М.: Машиностроение, 2007. 256 с.

- Патент RU 1828261 А1 G0m19/00. Устройство обезвешивания элементов. Ануприенко Г.Е., Карпачев Ю.А., Кухоцкий Л.М., Моишеев А.А., Павлюк В.Н., Рудых Ю.Н., Савенко Ю.Н., заявитель - Киевский политехнический институт им. 50-летия Великой Октябрьской социалистической революции; заявка № 90 4893917 от 25.12.1990 г. // Бюллетень № 26. 20.09.1996 г.

- Патент № 2334970 С2 G6m19/00 В64П7/00. Российская Федерация. Устройство имитации невесомости механизмов с гибкой конструкцией элементов. Дроздов А.А., Агашкин С.В., Михнев М.М., Ушаков А.Р., патентообладатель - Федеральное Государственное Унитарное предприятие «Научно-производственное объединение прикладной механики им. академика М.Ф. Решетнева»; заявка № 2006126310 от 19.07.2006 г., опубликовано 27.09.2008 г.

- Patent № 5848899А. United States. Method and device for simulating weightlessness. Howard I.P., the patent owner - Centre for Research in Earth and Space Technology; application 852601, 15.12.1998.

- Ковалев И.В., Баданина Ю.О. Платформа автоматизации системы компенсации весовой составляющей для крупногабаритных рефлекторов космических аппаратов // Вестник СибГАУ. 2016. Т. 17(1). С. 131-136.

- Романов А.В., Тестоедов Н.А. Основы проектирования информационно-управляющих и механических систем космических аппаратов / Под ред. B.Д. Атамасова. СПб.: АнО ЛА «Профессионал», 2015. 240 с.

- Гуляев В.И., Гайдачук В.В., Чернявский А.Г., Шалино Л. О динамике крупногабаритного разворачивающегося рефлектора // Прикладная механика. 2003. № 39(9). С. 109-115.

- Ковалев И.В., Кикоть Ю.О. Мобильная система имитации невесомости для крупногабаритных космических аппаратов // Вестник СибГАУ. 2014. Вып. 4(56). C. 173-178.

- Дебда Д.Е., Пятибратов Г.Я. Проблемы создания комбинированных систем компенсации силы тяжести объектов обезвешивания. Новочеркасск: ЮРГТУ, 2000. № 396-В00. 32 c.