Автоматизированная система поддержки принятия решения по выбору станочных приспособлений для механической обработки деталей на авиастроительном предприятии

Автор: Полянсков Юрий Вячеславович, Гисметулин Альберт Растемович, Блюменштейн Алексей Александрович, Евстигнеев Алексей Дмитриевич, Маданов Александр Владимирович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 1-5 т.16, 2014 года.

Бесплатный доступ

Проведен анализ этапа технологической подготовки производства на стадии выбора и заказа системы станочного приспособления для механической обработки деталей на авиастроительном предприятии и разработана концепция автоматизированной системы поддержки принятия решения по выбору системы станочного приспособления с целью своевременной оценки эффективности ее применения.

Автоматизированная система поддержки принятия решения, механообработка, станочные приспособления, технологическая подготовка производства

Короткий адрес: https://sciup.org/148202990

IDR: 148202990 | УДК: 658.512.4

Текст научной статьи Автоматизированная система поддержки принятия решения по выбору станочных приспособлений для механической обработки деталей на авиастроительном предприятии

Весной 2014 г. участники Ганноверской ярмарки в Германии анонсировали возможность перехода к четвертой промышленной революции. Предпосылкой тому послужил доклад компании «Siemens», представившей концепцию «Промышленность 4.0». В основу концепции заложено объединение конструкторских и технологических данных [6]. Необходимость подобного рода действия складывается из следующих факторов:

˗ необходимость повышения эффективности применения ресурсов в производстве;

˗ сокращение сроков вывода изделий на рынок;

˗ необходимость гибкости и мобильности предприятия в существующих рыночных условиях.

Подобного рода тенденция актуальна и для российской авиастроительной промышленности, где проходит активная модернизация конструкторско-технологической подготовки производства (КТПП) в рамках концепции PLM. Создается единое информационное пространство за счет внедрения отечественных и зарубежных программных продуктов [3]. Одним из направлений

модернизации КТПП авиастроительного предприятия в условиях создания единого информационного пространства и последующему переходу к концепции «Промышленность 4.0» является разработка автоматизированной системы принятия решения (АСПР) по выбору станочных приспособлений (СП) для механической обработки деталей.

Анализ и выбор СП является одним из этапов технологической подготовки производства. В условиях незавершенности перехода к концепции PLM на многих авиастроительных предприятиях складываются ограничения в разработке и применении АСПР по выбору СП из-за отсутствия технологических процессов в электронном виде. В связи с этим на ЗАО «Авиастар-СП» было решено начать разработку автоматизированной системы поддержки приятия решения (АСППР) по выбору СП для механической обработки деталей, которая являлась бы вспомогательным инструментом для отраслевых технологов и технологов централизованной подготовки производства [4]. В отличие от АСПР программный продукт допускает возможность ручного внесения данных и предполагает формирование рекомендаций для пользователя по выбору СП. Присутствие человеческого фактора и личной заинтересованности в сокращении объемов работ является одной из предпосылок для включения в систему модуля формирования отчета по позициям СП, выбранным в разрез со сформированными рекомендациями. Таким образом, предполагается сократить издержки от необоснованного выбора в пользу дорогостоящего вида станочных приспособлений отраслевыми технологами и технологами централизованной подготовки производства.

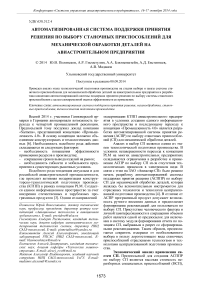

Экономический анализ применения систем СП. Предпосылкой для создания АСППР по выбору СП является высокая стоимость неразборных специальных приспособлений (НСП), применяемых на авиастроительном предприятии на этапе запуска нового изделия в серию. На примере ИЛ-76МД-90А был проведен анализ заказываемых НСП и выявлено, что около 3 тыс. позиций можно заменить универсально-сборными приспособлениями (УСП) [2, 5]. Соотношение стоимости НСП и УСП 2-ой группы сложности составляет 40 тыс. и 1,6 тыс. р. соответственно (рис. 1).

Рис. 1. Пример сравнительной стоимости УСП и НСП

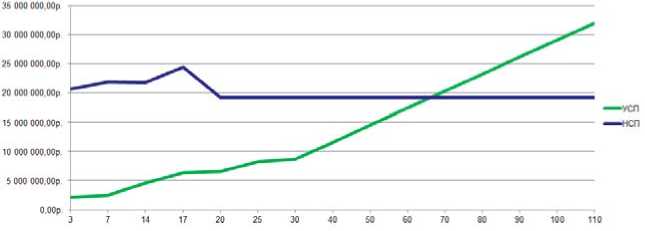

При учете производственной программы до 2020 г. на ЗАО «Авиастар-СП» сокращение НП на 200 позиций дает экономический эффект до 7 млн. р. в год. Анализ порога рентабельности показал, что положительный экономический эффект от применения УСП имеет место при производственной программе до 65 изделий в год (рис. 1).

Концепция АСППР по выбору СП. За основу разработки автоматизированной системы взяты принципы автоматизации основных операций и переходов ТП выбора и сборки приспособлений для механической обработки заготовок деталей (рис. 3). Ключевым аспектом АСППР является методика анализа критериев выбора СП и представление соответствующих рекомендаций для отраслевых технологов и технологов централизованной подготовки производства. В таблице 1 представлены критерии выбора СПи возможность их получения в автоматизированном режиме.

Рис. 2. Расчет порога рентабельности от применения УСП

Выбор приспособления

Обработка приспособления

Обработка

Транспортировка

НСП на склад

Рис. 3. Последовательность работ при заказе НСП и УСП

Работа программы базируется на алгоритмах экономического расчета стоимости СП с учетом производственной программы [1], анализа геометрии заготовки и детали, автоматизированного анализа загрузки станков, анализа материала и сопоставление его со справочной информацией, анализ конфигурации СП и сопоставление с уже имеющимися электронными моделями. Контроль над выполнением работ по выбору СП с применением

АСППР осуществляют начальники отделов централизованной подготовки производства на основе автоматически формируемого ежемесячного отчета о выбранных системах СП и сопутствующих им критериям оценки. В случае возникновения противоречий между фактически заказанной и рекомендуемой системой СП будет проводиться контроль на целесообразность расходования средств авиастроительного предприятия.

Таблица 1. Критерии выбора СП

|

№ |

Критерий выбора СП |

Возможность автоматизированного получения данных |

|

1. |

габариты обрабатываемой заготовки |

да |

|

2. |

применяемость обрабатываемой заготовки |

да |

|

3. |

точность обработки заготовки |

нет |

|

4. |

стадия обработки заготовки |

да |

|

5. |

сложность детали |

нет |

|

6. |

вид станка |

да |

|

7. |

занятость станка |

нет |

|

8. |

вид материала |

да |

|

9. |

наличие материала |

нет |

|

10. |

стоимость станочного приспособления |

да |

|

11. |

конфигурация станочного приспособления |

да |

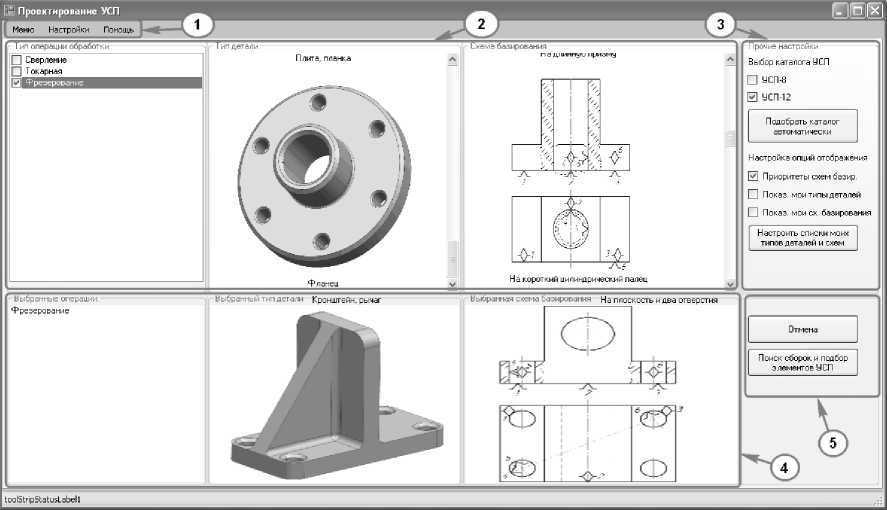

Адаптация существующих алгоритмов к АСППР. В рамках сотрудничества ЗАО «Авиастар-СП» и ФГБОУ ВПО УлГУ была проведена работа по созданию организационно-технического комплекса по применению и использованию УСП на основе автоматизированное системы управления. В ряд решаемых задач вошел автоматизированный подбор конфигураций УСП на основе анализа ряда характеристик: вид заготовки; вид обработки; схема базирования; ширина паза. Алгоритм работы автоматизированной системы основан на подборе необходимого вида конфигурации СП к заданным условиям поиска. Интерфейс пользователя представлен на рис. 4.

Рис. 4. Окно стартового меню программы: 1 – интерфейс стартового меню программы;

2 – панель входных данных; 3 – панель дополнительных настроек; 4 – панель отображения выбранных параметров; 5 – панель подтверждения выбора

На выходе система предоставляет пользователю модели ранее собранных сборок УСП со сходными параметрами (тип детали, схема базирования, типы операций обработки и каталоги УСП) из базы данных предприятия, а также предоставляет список элементов УСП, которые могут быть использованы при базировании заготовки в качестве баз. Возможность выбора готовых сборок УСП позволяет использовать ранее созданные компоновки для базирования новых деталей. Такой подход позволяет сократить время на проектирование сборки УСП, так как адаптация готовой компоновки сборки УСП под похожую деталь занимает меньше времени, чем проектирование новой сборки УСП с нуля. Кроме того, после определения пользователем типа обрабатываемой детали, схемы базирования заготовки, типов операций её обработки, из каталога УСП формируется доступный перечень элементов УСП, сгруппированных по их применимости в качестве баз. Пользователь может выбрать под конкретную деталь элементы УСП в качестве определённой базы, руководствуясь предоставленным перечнем. В некоторых случаях это может существенно снизить временные затраты на поиск подходящих элементов по каталогу УСП. Расширение функциональных возможностей программы позволяет проводить поиск по всем видам электронных моделей СП.

Выводы: АСППР по выбору станочных приспособлений является заключительным этапом создания организационно-технического комплекса по применению и использование УСП на основе АСУ. Экономический эффект в случае успешного внедрения проекта может достигать более 80 млн. рублей за счет целесообразной замены НСП на УСП и сокращения сроков проектирования и изготовления оснастки. Применение АСППР по выбору СП позволит проконтролировать расход производственных ресурсов на стадии технологической подготовки производства и увеличить производительность отделов проектирования и изготовления оснастки.

При завершении перехода авиастроительного предприятия к концепции PLM появляется возможность доработки автоматизированной системы и исключения человеческого фактора при выборе СП. Применение алгоритмов автоматизированного анализа конструкторских и технологических данных и принятия решений на их основе является предпосылкой для начала работ по реализации концепции «Промышленность 4.0.» на авиастроительном предприятии.

Работа выполнена в рамках государственного задания Минобрнауки России.

Список литературы Автоматизированная система поддержки принятия решения по выбору станочных приспособлений для механической обработки деталей на авиастроительном предприятии

- Блюменштейн, В.Ю. Проектирование технологической оснастки: учеб. пособие для вузов по направлению "Конструкторско-технологическое обеспечение машиностроительных производств"/В.Ю. Блюменштейн, А.А. Клепцов. -М., 2011. 219 с.

- Черников, М.С. Анализ методов проектирования станочных приспособлений для операций механообработки на основе разработки бизнес процессов/М.С. Черников, А.А. Блюменштейн, Р.И. Салихов, О.В. Железнов//Известия Самарского научного центра Российской академии наук. 2012. Т. 14, №4(3). С. 868-873.

- Полянсков, Ю.В. Интеграция CAPP-, PDM-, ERP-систем в единое информационное пространство производственного предприятия/Ю.В. Полянсков, А.С. Кондратьева, М.С. Черников, А.А. Блюменштейн//Известия Самарского научного центра РАН. 2013. Т. 15. № 4(3). С. 628-633.

- Полянсков, Ю.В. Реализация концепции PLM для универсально-сборных приспособлений на примере авиастроительного предприятия/Ю.В. Полянсков, А.Р. Гисметулин А.А. Блюменштейн//Известия Самарского научного центра РАН. 2013. Т. 15, №4(4). С. 865-869.

- Полянсков, Ю.В. Разработка системы автоматизированного проектирования универсально-сборных приспособлений/Ю.В. Полянсков, А.Р. Гисметулин, А.А. Блюменштейн//Вестник МГТУ «СТАНКИН». 2013. № 3 (26). С. 30-33.

- Огевел, В. Siemens Tesis PMware и концепция «Промышленность 4.0»//PLM Эксперт. 2014. Апрель. С. 14-17.