Автоматизированная установка для дозированного нанесения пластизоля при сборке автомобильных фильтров

Автор: Шапошников С.Д., Будников Ю.Л.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Современные технологии в промышленности и строительстве

Статья в выпуске: 4-3 т.12, 2010 года.

Бесплатный доступ

Предлагается конструкция установки, позволяющая обеспечивать дозирование нанесения пластизоля в соответствии с технологическими условиями. Практическая реализация на производстве позволяет повысить качество сборки автомобильных фильтров и экономить связующий материал.

Автоматизированная установка, сборка, дозатор, фильтр, пластизоль

Короткий адрес: https://sciup.org/148199447

IDR: 148199447 | УДК: 62.522.7

Текст научной статьи Автоматизированная установка для дозированного нанесения пластизоля при сборке автомобильных фильтров

Надежность работы и ресурс автомобильных двигателей во многом зависит от качества и чистоты смазочных масел. Эти параметры определяются условиями очистки масла при его циркуляции по масляным каналам двигателя внутреннего сгорания (ДВС). Важнейшей частью смазочной системы является полнопоточный масляный фильтр, проходя через который масло очищается от загрязнений. Фильтр представляет собой сборный узел, который состоит из сопрягаемых между собой деталей, образующих герметичную конструкцию. Одной из операций при изготовлении фильтров, определяющей качество изделия, является соединение двух деталей – фильтрующего элемента (донышка) и крышки фильтра – с помощью специального химического соединения – пластизоля, который образуется механическим смешиванием двух компонентов. Образованная таким образом смесь в определенном количестве подается на крышку и распределяется по ее поверхности. Фильтрующий элемент опускается в подготовленную таким образом крышку, образуя необходимое соединение.

Установка для нанесения пластизоля на крышку и донышко масляного фильтра, применяемая на действующем производстве, состоит из бака, наполняемого пластизолем, бака подогрева пластизоля с терморегулятором, дозирующих клапанов, из которых пластизоль подается на детали фильтра, столиков для установки деталей на позиции подачи, системы

Шапошников Сергей Дмитриевич, кандидат технических наук, профессор кафедры “Автоматизация производства и управление транспортными системами”

Будников Юрий Михайлович, кандидат технических наук, доцент кафедры “Автоматизация производства и управление транспортными системами”

управления, состоящей из электропневмоклапанов, распределителей, дроссельных устройств. Принцип действия установки состоит в том, что в бак, заполненный пластизолем, постоянно подается сжатый воздух под стабилизированным давлением 0,25 МПа. Из бака по трубопроводам пластизоль поступает через регулируемые дроссели в два дозирующих клапана, при открывании которых пластизоль через специальные фильтры попадает на сопрягаемые детали фильтра. Количество подаваемого пластизоля определяется выдержкой времени, в течение которого дозирующий клапан открыт, и составляет от 5 до 9 граммов в зависимости от типа фильтра. При этом отклонение от номинального количества не должно составлять более ± 0,5г.

Многолетняя практика применения установки на производстве показала, что нанесение пластизоля на детали фильтра с её помощью не всегда обеспечивает правильное дозирование пластизоля, что существенно снижает качество изделия. Поэтому как вынужденная мера в технологический процесс было внесено следующее требование: через каждые три часа эксплуатации установки проверять количество наносимого пластизоля и проводить при необходимости подналадку. Анализ конструкции установки дозирования пластизоля позволил выделить следующие причины нестабильности технологического процесса:

-

- давление сжатого воздуха в баке поддерживается постоянным, а давление на выходе из бака изменяется в зависимости от количества пластизоля в баке;

-

- команда на прекращение подачи пластизоля проходит через длинную цепь исполнительных механизмов, что приводит к нестабильному

запаздыванию срабатывания дозирующего клапана;

-

- применение золотника дозирующего клапана с помощью пружины также вносит элемент неопределенности в срабатывание клапана, так как оно связано с трением между золотником и основанием клапана и его значения могут отличаться от срабатывания к срабатыванию;

-

- количество выдаваемого пластизоля очень мало, поэтому от наладчика требуется высокое искусство настройки дросселей, ограничивающих подачу пластизоля из бака.

Для устранения вышеупомянутых недостатков была выполнена работа по модернизации установки дозирования пластизоля. Модернизация преследовала следующие цели: - получение однородной смеси двух видов пластизоля перед нанесением его на детали фильтра;

-

- обеспечение высокой точности дозирования пластизоля, наносимого на детали фильтров (крышку и донышко).

Для обеспечения первого условия была предложена новая прогрессивная конструкция мешалки, позволяющая более эффективно перемешивать рабочую смесь. В отличие от существующей конструкции, которая была выполнена в форме плоской лопатки, новая разработана в виде конической спирали, которая обеспечивает прогрессивное перемешивание. Выполнение второго условия было связано с более радикальными конструкторскими и технологическими мероприятиями, реализация которых должно было привести к равномерному нанесению пластизоля на детали фильтра и облегчение труда операторов за счет освобождения их от необходимости постоянного слежения за процессом выдачи и нанесения пластизоля.

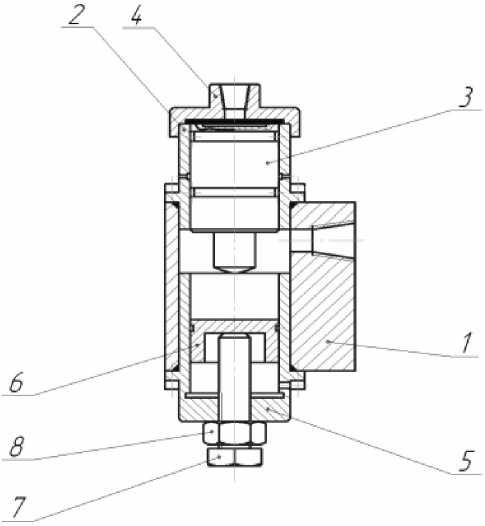

Для решения задачи стабилизации работы установки разработан дозатор, рассчитанный на подачу малого количества пластизоля (от 0 до 10 г). Его конструкция представлена на рис. 1. Дозатор состоит из корпуса 1, на котором установлен цилиндр 2, в котором располагается плунжер 3. Цилиндр 2 закрыт резьбовой крышкой 4, имеющей отверстие для подачи сжатого воздуха. В нижней части корпуса смонтирован цилиндр 5, внутри которого расположен плунжер 6. В торце цилиндра 5 имеется резьбовое отверстие, в которое вворачивается винт 7, с контргайкой 8. В корпусе 1 выполнено коническое резьбовое отверстие, через которое пластизоль подается в дозатор и вытесняется из него.

Рис. 1. Дозатор на малое количество пластизоля: 1 – корпус; 2 –цилиндр; 3 – плунжер; 4 – резьбовая крышка; 5 – цилиндр; 6 – плунжер; 7 – винт; 8 – контргайка

Принцип действия дозатора заключается в следующем. Подача пластизоля из бака в дозатор через отверстие в корпусе приводит к тому, что оба плунжера оказываются смещенными в крайнее положение (плунжер 3 – в верхнее, плунжер 6 – в нижнее). Если соединить отверстие в корпусе с атмосферой, а в полость цилиндра 2 подать через отверстие в крышке 4 сжатый воздух, то цилиндр 3, перемещаясь вниз, вытеснит пластизоль из полости корпуса в количестве, определяемом величиной хода плунжера, который ограничен винтом 7. После того как дозатор заполнится, его плунжер под действием сжатого воздуха перемещается до жесткого регулируемого упора, чем обеспечивается строго определенное количество выдаваемого пластизоля.

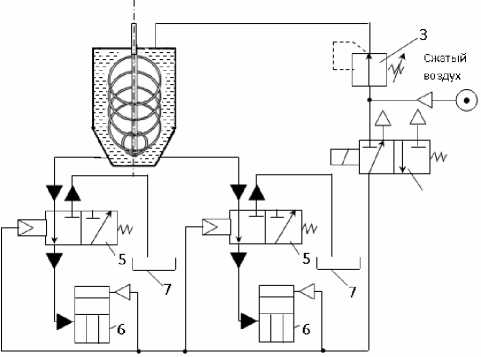

Для работы дозатора была разработана модернизированная установка, схема которой приведена на рис. 2. Пластизоль из бака 1 поступает к трехлинейным двухпозиционным распределителям 5, управляемым распределителем 4. Распределители 5 соединены трубопроводами с дозаторами 6, управляемыми также распределителем 4. Преимущество принципа действия установки после модернизации состоит в том, что отпадает необходимость в дросселях, регулирующих расход пластизоля, и обеспечении точной выдержки времени работы распределителя 4, поскольку количество пластизоля, поступающего в дозатор 6, всегда строго определенно.

Рис. 2. Схема модернизированной установки: 1 – бак; 2 – ротор; 3 – регулятор давления; 4 – распределитель 2/3; 5 – распределитель 2/3; 6 – дозатор; 7 – деталь фильтра

Для реализации данного принципа действия были изготовлены два дозатора 6. В качестве распределителей 5 были предложены серийно изготавливаемые пневматические распределители В63-2 с одним заглушенным отверстием. В соответствии с новой схемой были смонтированы все её элементы и произведена пробная эксплуатация. Ее результаты выявили следующее.

-

1. В связи с тем, что пластизоль является агрессивной средой, через некоторое время после начала эксплуатации из-за заклинивания поршня, перемещающего золотник, перестали работать распределители В63-2. Пластизоль, подаваемый во внутреннюю полость распределителей, вызвал увеличение объема резиновых уплотнений поршня (разбухание). Кроме того, наполнитель, присутствующий в пластизоле, забил все зазоры между корпусом и поршнем.

-

2. Дозаторы стабильно выдавали установленную порцию» пластизоля.

-

3. Под действием пластизоля из-за разбухания резинового уплотняющего кольца плунжера прекратили работу дозаторы 6.

По результатам пробной эксплуатации были приняты следующие меры.

-

1. В связи с тем, что применение распределителей В63-2 оказалось неоправданным, было предложено модернизировать клапаны действующей установки, превратив их в двухпозиционный трехлинейный распределитель. Для этого оказалось достаточным просверлить добавочное отверстие в основании дозатора и изменить схему подключения трубопроводов (см. рис. 2).

-

2. Вместо резинового уплотняющего кольца в дозаторе 6 (рис. 2) предложено установить

-

3. На одном из дозаторов 6 (см. рис. 2) вместо стального плунжера было решено установить фторопластовый плунжер оригинальной конструкции.

разрезное кольцо из фторопласта, имеющее оригинальную конфигурацию.

Производственные испытания модернизированного полуавтомата показали, что выдаваемые дозы были стабильны и не выходили за допустимые пределы. Однако длительные испытания привели к тому, что движение плунжеров дозаторов происходило неравномерно и не всегда обеспечивалось перемещение плунжера из одного крайнего положения в другое. Причиной этому явилось проникновение частиц минерального наполнителя в зазор между плунжером и стенкой цилиндра, что повышало трение при работе дозатора. Для устранения этой проблемы была предложена новая конструкция дозатора где роль плунжера исполняет сильфон. Сильфон с одного торца был закрыт герметично дном. С другого торца на нем была смонтирована крышка с отверстием для подвода сжатого воздуха. При подаче сжатого воздуха в полость сильфона дно не перемещается. Сильфон расположен в цилиндрической ёмкости в которую подведен трубопровод для подачи пластизоля из бака. Дно сильфона перемещается между дном емкости и жестким регулируемым упором установленном в крышке. Движение дна сильфона под действием сжатого воздуха из верхнего положения в нижнее обеспечивает вытеснение вполне определенного количества пластизоля из цилиндрической емкости. Преимущества конструкции дозатора с сильфоном в том, что, во-первых, сильфон полностью разделяет среду сжатого воздуха от пластизоля, во-вторых, при движении сильфона отсутствует трение о неподвижные детали.

Выводы: выполненная модернизация полуавтоматов обеспечивает следующие преимущества:

-

1. Доза пластизоля всегда стабильна и величина ее зависит от настройки жестких упоров.

-

2. При правильной настройке полуавтомата оператор избавляется от необходимости непрерывно следить за процессом выдачи пластизоля, что облегчает его работу и делает труд более привлекательным.

-

3. Работа полуавтомата стала более надежной за счет избавления от регулируемых дросселей;

Выполненную модернизацию следует считать успешной, а полученный опыт нужно распространять на все полуавтоматы, действующие на производстве.

Список литературы Автоматизированная установка для дозированного нанесения пластизоля при сборке автомобильных фильтров

- Батищева, О.М. Повышение качества изготовления автомобильных фильтров/О.М. Батищева, Ю.Л. Береснев, Ю.М. Будников//Актуальные проблемы автотранспортного комплекса: межвуз. сб. науч. статей. -Самара: Самар. гос. техн. ун-т, 2009. С. 3-9.

- Будников, Ю.Л. Опыт эксплуатации автоматизированной установки дозирования пластизоля/Ю.Л. Будников, С.Д. Шапошников//Актуальные проблемы автотранспортного комплекса: межвуз. сб. науч. статей. -Самара: Самар. гос. техн. ун-т, 2010. С. 8-11.