Автоматизированное производство электротехнического оборудования авиационных предприятий (проблемы, решения, сетевая модель)

Автор: Коптев Анатолий Никитович, Стройкин Александр Николаевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 1-5 т.16, 2014 года.

Бесплатный доступ

В статье определены тенденции современного развития авиационного производства, в рамках которого сформулирован комплекс задач, решаемых гибкой технологической системой (ГТС), предложена структурная схема ГТС, на базе которой определены основные системы автоматизации, определена роль каждой из них.

Автоматизация, производство, гибкая технологическая система, электротехническое оборудование, модель

Короткий адрес: https://sciup.org/148202997

IDR: 148202997 | УДК: 681.142.001

Текст научной статьи Автоматизированное производство электротехнического оборудования авиационных предприятий (проблемы, решения, сетевая модель)

высокопроизводительных систем автоматизации, включающих технологическое оборудование, сетевые структуры, программное обеспечение.

Автоматизация является конструктивной основой для эффективного развития интегративных тенденций при решении комплексных проблем повышения эффективности электротехнического производства авиационных предприятий. Особенностью развития современных технологических систем является совершенствование технологии производства на основе внедрения средств комплексной механизации и автоматизации с применением вычислительных сетей. Такое развитие создает основы перехода от одного технологического способа производства к другому, в котором сформированы качественно новые этапы передачи функций человеческого труда различным техническим системам, изменяющим тип связи между человеком и техникой.

С позиций современной науки и техники такой переход связан с созданием гибких технологических систем (ГТС), включающих системы автоматизированной обработки информации, на базе которых строятся (кроме главных и ряда подсобных систем информации) внутренние каналы связи, блоки переработки информации, ее приема по обратным связям и системы автоматизации, использующие информационные системы для непосредственного управления технологическими процессами. Под термином гибкая система будем понимать определенную форму взаимодействия, при которой происходит обмен информацией между подсистемами информации, техническими подсистемами и исполнителями. При этом основным развивающимся звеном системы является подсистема информации.

Используя представления теории интеллектуальных систем [4] гибкую автоматизированную технологическую систему производства ЭТОС в общем случае можно определить как интеллектуальную систему, представляющую собой совокупность природных органов исполнителей и технических устройств, участвующих в выполнении технологических операций. Такие системы предназначены для реализации целого класса процессов (монтажа, контроля, испытаний, диагностики). С этой позиции ГТС является сложной системой. При анализе сложной системы наиболее правильным подходом является представление этой системы в виде комплекса составляющих подсистем. Среди множества различных связей между подсистемами выделяются те, при помощи которых осуществляется управление технологическим процессом. Подсистемы ГТС классифицированы на следующие группы.

-

1. Подсистемы информации, в которых информация об объекте монтажа, контроля и испытаний, о технологическом процессе, используемая для управления, приобретает состояние собственной специфической организованности и активности. Предназначены для совершенствования организации, упорядоченности струк-туры, информативности отдельных звеньев и всей системы электротехнического производства.

-

2. Под системы, обеспечивающие анализ состояния объекта монтажа, контроля и испытаний, анализ последовательности изменений состояний. Это подсистемы работают над фрагментами памяти подсистем информации и используют информацию этих подсистем для распознания текущего состояния объекта, для прогноза последующих состояний в процессе нахождения объекта под управляющим воздействием. При этом в связи с большим числом возможных состояний объекта монтажа требуется объединение состояний в классы, что обеспечивается подсистемой контроля. Распознание состояний объекта на завершающем этапе производства производится с помощью интегрированных систем контроля, использующих обобщенные фрагменты памяти подсистемы информации.

-

3. Подсистема, определяющая управляющее воздействие на объект.

При разработке структуры гибкой автоматизированной технологической системы выделен комплекс решаемых системой задач и установлены взаимосвязи между ними. При системном подходе к автоматизации технологических процессов монтажа, контроля и испытаний могут быть выделены задачи, включающие:

-

1) технологический анализ объекта и синтез технологических процессов монтажа, контроля и испытаний;

-

2) моделирование технологических процессов изготовления объектов электротехнического оборудования;

-

3) синтез структур организации производства электротехнического оборудования;

-

4) выбор и проектирование технических средств, обеспечивающих достижение цели.

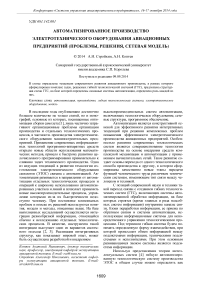

Описание перечисленного комплекса задач представлено на рис. 1. Даны общие сведения о структуре гибкой автоматизированной технологи- ческой системы (ГАТС) производства с учетом задач производства, которые она должна решать.

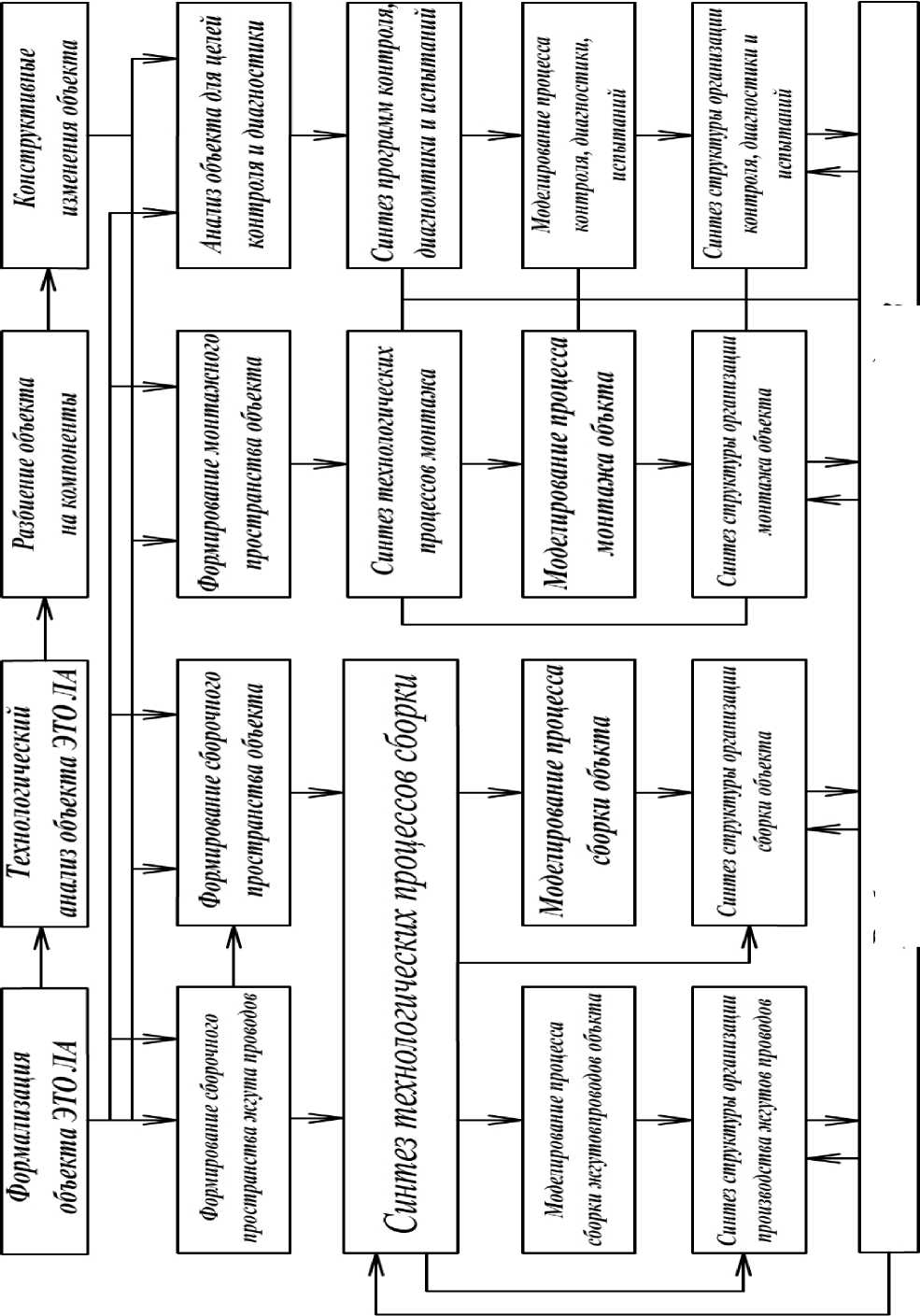

На рис. 2 представлена функциональная схема ГАТС производства ЭТОС. Система состоит из следующих основных частей:

-

- базы данных электротехнического оборудования летательных аппаратов (БД ЭТОС);

-

- системы автоматизированного проектирования технологических процессов монтажа, контроля и испытаний (САПР тП МКИ);

-

- автоматизированной системы коррекции конструкторской документации (АС КД);

-

- автоматизированной системы управления технологическими процессами монтажа (АСУ ТПМ);

-

- автоматизированной системы управления технологическими процессами контроля и испытаний (АСУ ТП КИ);

-

- автоматизированного участка сборки большеразмерных жгутов электрических проводов и участка монтажа электрожгутов (АУСЖ и МЭЖ);

-

- автоматизированного участка сборки малоразмерных жгутов электрических проводов электросборок (АУСЖ);

-

- автоматизированного участка сборки и монтажа электросборок (АУСМЭ);

-

- системы автоматизированного контроля выполненных операций монтажа (САК ОМ);

-

- интегрированной микропроцессорной автоматизированной системы управления и контроля электросборок ЭТОС.

Анализ структуры ГАТС позволил выделить и разработать на базе сетевого подхода следующие относительно самостоятельные системы автоматизации:

-

- систему информации, включающую БД ЭТОС, САПР ТП МКИ, АСКД;

-

- автоматизированную систему управления технологическими процессами сборки и монтажа и организационные структуры производства (АСУ ТПМ, АУСЖ и 1ЭЖ, АУСМЭ);

-

- автоматизированную систему управления технологическими процессами монтажа, контроля и испытаний, а также технические системы контроля (АСУ ТП КИ, САК ОМ, МАСКА).

Рассмотрим системы автоматизации производства ЭТОС. ГТС была определена как взаимодействующий комплекс информационной подсистемы, технических и программных средств, предназначенный для автоматизации процессов монтажа, контроля и испытаний объектов ЭТОС. Совершенствование технологических способов производства на современном этапе заключается во все большем вытеснении человека путем передачи его функций технике. Смена технологического способа производства происходит в результате нарастания и разрешения противоречий в системе человек - техника. Критерием перехода от одного технологического способа производства к другому является изменение типа связей между человеком и техникой.

Выбор и проектирование технических средств

Рис. 1. Комплекс задач ГАП ЭТОС

В последнее время существенные изменения происходят во взаимодействии комплекса средств автоматизации и человека, которые характеризуются совершенствованием организации, упорядоченности структуры, информативности отдельных звеньев и всей системы производства и базируются неизбежно на применении ЭВМ.

При обосновании создания новых подсистем ГТС мы руководствовались необходимостью разрешения тех или иных противоречий между потребностью в дальнейшем развитии комплексной автоматизации и ограниченностью управленческих, контрольных и других технических возможностей человека. Общая структура ГТС монтажа, контроля и испытаний ЭТОС, разработанная и в большей части реализованная авторами, представлена на рис. 1.

АРМ

АРМ

АРМ

АРМ начальника цеха ЭС

технолог технолог

Посистема

Посистема

Посистема

Подсистема производстаа

АРМ начальника цеха О. С.

АРМ

ПДБ

ЦОС

Рис. 2. Структура гибкой технологической системы производства ЭТОС

технологического

анализа

проектирования ГП

нроектиро-аания TH

монтамса

контроля

проект ирован и я проц весов кам плекс-ных испытаний

Базы данных (БД ЭТО) стандартной, конструкторско-технологической, организационноуправленческой информации – основа автоматизированного банка данных. Информация о последовательностях обрабатывающих технологических операций (технологический процесс), тестовая и диагнос информация, составляющие основу системы информации гибких технологических систем производства ЭТОС, формируются и получаются на ПК, объединенных в локальную сеть с помощью пяти комплексов программ различного целевого назначения. Комплекс программ КОРРЕКЦИЯ осуществляет внесение изменений в производственную конструкторскую документацию изготавливаемых предприятием изделий и обеспечивает интеграцию программных и технических средств в автоматизированную систему коррекции документации (АС КД). Автоматизированная интерактивная подсистема технологического анализа АНАЛИЗ предназначена для выделения функциональных модулей с целью оптимального решения задач проектирования обрабатывающих технологических операций и технологических процессов их монтажа, контроля и испытаний.

Подсистема проектирования технологических процессов монтажа бортовых электросборок (САПР ТП МКИ) осуществляет разбиение задачи проектирования технологического процесса на совокупность подзадач, решение которых приводит к решению исходной задачи. Процесс декомпозиции реализует принцип порождения множества тривиальных задач, решение которых канонизировано руководящими техническими материалами отрасли, что позволяет в условиях высоких уровней сложности проектируемых процессов осуществить максимизацию степени использования готовых проектных решений.

Подсистема САПР ТП МОНТАЖ предназначена для получения полной информации, включающей набор технологической документации, обеспечивающей все этапы производства ЭТОС. Полученная с помощью САПР ТП МОНТАЖ информация вводится в автоматизированную систему управления технологическими процессами монтажа (АСУ ТПМ), которая управляет различными гибкими технологическими подсистемами производства объектов ЭТО ЛА: автоматизированными участками сборки большеразмерных и малоразмерных жгутов электрических проводов и их монтажом (АУСЖ и МЭЖ), автоматизированными участками сборки и монтажа сложных электросборок (АУСМЭ).

Для обеспечения заданного уровня качества бортовых электросборок и систем ЭТОС с ГТС в их производство введены системы автоматического контроля за ходом технологических процессов (САК ОМ) и интегрированные системы автоматического контроля и испытаний (МАСКА). Одним из фундаментальных положений современного развития техники является реальное обособление специфических информационных структур, по большей части кодированных, которые, приобретая существенную, хотя и относительную, самостоятельность, становятся выделенными и которые совместно с аппаратурой преобразования, каналами передачи информации формируют принципиально новый объект проектирования и конструирования – систему информации. В системах информации представлены и создаются или преобразовываются структуры для других подсистем ГТС. Подсистема информации в ГТС выполняет функции организатора, т.е. играет ведущую роль в управлении физическими и другими процессами.

Второй очень важной составляющей является подсистема моделирования объектов ЭТОС. Подсистема моделирования является основой получения полного комплекта технологической документации на все этапы производства объектов ЭТОС. Подсистема состоит из трех основных программ:

-

- макромоделирования объектов и систем ЭТОС;

-

- преобразования описания объектов и систем ЭТОС;

-

- разбиения объектов на функциональные модули (сильно связанные макрокомпоненты).

Подсистема включает в себя библиотеку разрешенных к применению компонентов схем бортовых систем.

Третьей составляющей ГПС является подсистема проектирования технологических процессов монтажа. Подсистема проектирования технологических процессов монтажа представляет собой множество взаимосвязанных структурных единиц, которые образуют целостное единство и способны в совокупности обеспечить организацию и реализацию процессов проектирования.

Состав функций САПР ТП МОНТАЖ разработан на основе выделенных стереотипных ситуаций проектировочной деятельности. К интегральной функции САПР ТП МОНТАЖ относятся организация и реализация проектирования технологических процессов определенного класса. Полученные на трех этапах формирования ГТС лежат в основе выбора и проектирования средств технического обеспечения производства ЭТОС.

Список литературы Автоматизированное производство электротехнического оборудования авиационных предприятий (проблемы, решения, сетевая модель)

- Катырев, И.Я. Проектирование гражданских самолетов: теории и методы/И.Я. Катырев, М.С. Неймарк и др. Под ред. Г.В. Новожилова. -М.: Машиностроение, 1991. 672 с.

- Петров, А.Е. Тензорная методология в теории систем. -М.: Радио и связь, 1985. 151 с.

- Сетров, М.И. Общие принципы организации систем и их методологическое значение. -Л., 1971. 132 c.

- Петраков, С.Н. Механизмы планирования в активных системах: неманипулируемость и множества диктаторства. -М.: ИПУ РАН, 2001. 135 с.