Автоматизированное управление теплофизическими параметрами плазменного газификатора углей

Автор: Буянтуев С.Л., Шаронов К.С.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 3 (30), 2010 года.

Бесплатный доступ

В статье рассмотрены вопросы, связанные с созданием автоматизированной системы управления плаз- менным газификатором. Выделен круг задач, которые необходимо решить в ходе создания системы контроля и управления теплофизическими параметрами плазмохимических установок.

Система управления и измерения, автоматизация, плазменная обработка углей

Короткий адрес: https://sciup.org/142142219

IDR: 142142219 | УДК: 621.128

Текст научной статьи Автоматизированное управление теплофизическими параметрами плазменного газификатора углей

Современное положение на международном топливно-энергетическом рынке таково, что при существующих темпах использования природных топливных ресурсов их запасы катастрофически истощаются. Так, по предварительным оценкам разведанных запасов нефти в России хватит на 40-60 лет, газа на 80-100 лет, при том, что Россия обладает наибольшими запасами нефти и газа. Кроме того, отмечается, что запасов угля в России хватит на 300-350 лет. Использование угля как альтернативы нефтепродуктам представляется перспективным.

В настоящее время уголь в основном используется как топливо в котельных и тепловых электрических станциях для выработки тепла и электроэнергии. Но существующие уже много десятков лет технологии сжигания угля в топке не отвечают современным требованиям по уровню загрязнения атмосферы твердыми углеродными частицами, вылетающими из трубы вместе с дымовыми газами, содержания в дымовых газах окислов азота. Кроме этого, существует опасность заражения почвы в местах, где производят выброс золы и шлаков. Причина тому – неполное сгорание угольных частиц.

Помимо сжигания угля возможно и другое направление его использования – получение синтез-газа. Существует несколько технологий получения синтез-газа – метод Лурги, Винклера и др. Однако установки, работающие по этим технологиям, требуют больших капитальных вложений и не соответствуют современным требованиям экологической безопасности.

Решение всех вышеперечисленных проблем возможно в случае применения для термической обработки угля низкотемпературной плазмы. Практическая ценность плазмы при температуре более 3000 К экспериментально доказана в трудах многих исследователей как в России, так и за рубежом [1,2,3]. Плазма, являясь четвертым состоянием вещества, содержит в себе активные радикалы, ионы, электроны, обладает высокой удельной мощностью. Все это является факторами, позволяющими ускорить многие химические процессы.

Применение генераторов плазмы в котлах ТЭС для розжига и поддержания горения угля позволяет снизить концентрацию вредных, канцерогенных выбросов в дымовых газах. Плазменная газификация угля позволяет интенсифицировать процесс горения угольных частиц. Также эта технология является экологически чистым способом получения горючего газа с возможностью варьировать процентное содержание в нем углеводородов и водорода.

Применение плазменных технологий в промышленности невозможно без автоматизации технологического процесса. Плазма является мощным и, в то же время, неустойчивым инструментом. Любое возмущающее воздействие извне способно легко нарушить равновесие в плазме и нарушить, тем самым, процесс. Несмотря на то, что сделаны значительные шаги в решении проблемы удержания плазмы, вопрос стабилизации ее при внешних возмущающих воздействиях все еще остается открытым. Автоматизация плазменных процессов подразумевает под собой комплекс мер, направленных на увеличение эф- фективности таких процессов, что, как было сказано выше, позволит вывести плазменные технологии газификации углей на промышленный уровень.

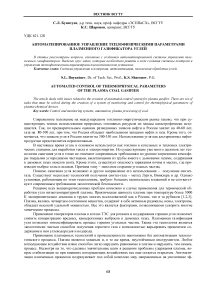

Исследование процесса газификации угля в потоке плазмы проводят на специальной плазменной установке (см. рис. 1).

При создании экспериментальной установки был использован модульный принцип, т.е. конструктивно установка поделена на несколько модулей или секций (камер). Важным является вертикальное расположение модулей, где происходят процессы массо- и теплообмена между твердыми частицами сырья и газовым теплоносителем. Вертикальное расположение модулей дает ряд технологических и конструктивных преимуществ:

-

1. Приемлемые габаритные размеры.

-

2. Отсутствие зон, где могут скапливаться частицы твердого топлива.

-

3. Равномерное распределение частиц твердого топлива по сечению камер, что облегчает процесс массо- и теплообмена между теплоносителем (газифицирующим агентом) и частицами топлива.

-

4. Универсальность. Данная установка путем замены либо исключения модулей может быть приведена к аллотермическому либо алло-автотермическому типу.

На экспериментальной установке по комплексной переработке углей производились следующие работы:

-

1. Отработка в условиях, близких к реальным, всех этапов технологического процесса.

-

2. Освоение работы аппаратов и узлов и отработка их конструкции .

-

3. Построение системы автоматического управления и отработка оптимальных технологических режимов переработки сырья и получение целевого продукта - горючего газа.

Исследования работы плазменного газификатора в автоматическом режиме проводились на газификаторе аллотермического типа, в котором помимо основного реактора введен дополнительный муфельный модуль для увеличения степени газификации твердого топлива. На рисунке 1 приведена структурная схема плазменного газификатора такого типа.

Технологическая последовательность процесса газификации такова.

Твердое мелкозернистое (размер частиц до 1 мм) топливо из бункера сырья 4 поступает в дозатор 3. Далее топливо подается в эжектор 6, где смешивается с газовым транспортирующим агентом (воздух), и смесь поступает в плазменный реактор 1. В реакторе топливо газифицируется, и смесь из газа и оставшихся от реакции твердых частиц поступают в муфельную зону 8 и камеру разделения 9. Крупные частицы под действием силы тяжести падают в шлакосборник 11, а более мелкие вместе с газом выводятся через трубу 10 непосредственно в скруббер 12.

В скруббере с помощью фильтра 13 и потока воды газ очищается от твердых частиц и выводится из установки. Также возможен вариант газификации с вводом водяного пара в реактор, вырабатываемого парогенератором 7.

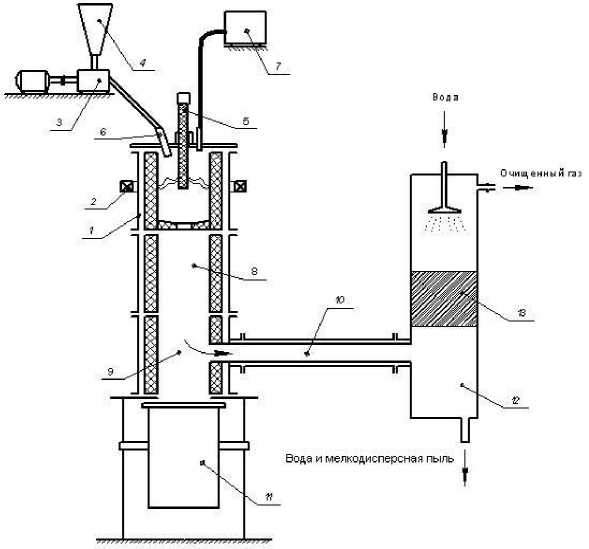

В рассматриваемой установке используются коаксиальный плазменный реактор постоянного тока с магнитным удержанием электрической дуги. Плазменный реактор является основной частью установки, потребляющей более 90% электроэнергии, затрачиваемой для работы установки [4]. На рисунке 2 показано его внутреннее устройство. Анодом служит графитовая футеровка реактора, а в качестве катода используется графитовый стержень, расположенный коаксиально аноду.

Сверху реактор закрыт водоохлаждаемой крышкой, в которой расположены патрубки для ввода реагентов. Для зажигания дуги между анодом и катодом в крышке предусмотрено окошко, через которое вводится стальная проволока. За счет взаимодействия магнитного поля катушки и частиц плазмы, образованной электрической дугой, последняя устанавливается в плоскости электромагнитной катушки. Этим обеспечивается равномерное распределение плазмы в центральной части реактора.

Принцип исследования процесса газификации таков. Включив установку, выдерживают некоторое время, обеспечивая прогрев камеры реактора. При этом непрерывно измеряют температуру во всех участках установки. Далее начинают подачу реагентов . Записывают показания приборов. Исследуют состав образовавшегося газа. Аналогичные измерения проводят при других значениях расхода реагентов и электрических параметров технологического процесса.

Одной из целей вышеуказанных исследований является определение оптимальных технологических параметров установки для конкретного сорта угля .

Рис. 1. Плазменный модульный газификатор:

1 – реактор; 2 – магнитная катушка; 3 – дозатор; 4 – бункер сырья; 5 – катод; 6 – эжектор; 7 – парогенератор; 8 – камера муфеля; 9 – камера разделения; 10 – труба вывода газа;

11 – шлакосборник; 12 – скруббер; 13 – фильтр

Рис. 2. Реактор плазменной установки: 1 – катод; 2 – изолирующая диафрагма; 3 – патрубок ввода пара;

4 – штуцер; 5 – герметизирующая прокладка; 6 – патрубок ввода угольных частиц;

7 – рубашка охлаждения крышки реактора; 8 – крышка реактора;

9 – рубашка охлаждения стенок реактора; 10 – анодное графитовое кольцо; 11 – электромагнитная катушка; 12 – штуцер; 13 – графитовая крошка; 14 – нижняя диафрагма; 15 – нижнее графитовое кольцо

Плазмохимия относительно новое направление в науке, в связи с чем конкретных наработок в вопросах автоматизированного управления этими процессами мало. Принципы управления плазмохимическими процессами очень схожи с принципами управления процессом горения в топочном устройстве и с методами автоматизированного управления тепловыми процессами. В теплоэнергетике от систем автоматизированного контроля и управления требуют достижения такого режима, при котором наиболее эффективно используется топливо и окружающей среде наносится наименьший вред. Для этого в первую очередь необходимо получить оперативные данные о параметрах этого процесса, а затем, в результате обработки полученных данных, определить текущий режим и сформировать управляющие сигналы [5].

Как правило, в расчетах и экспериментальных данных фигурируют следующие технологические параметры установки: сила тока в дуге, расход воздуха, угля и пара. Сочетание этих компонентов и представляет научный интерес. Однако параметров больше, и влияние многих из них пока еще остается неустановленным.

В целом набор наиболее характерных технологических параметров, влияющий на процесс газификации, представлен следующими элементами:

-

1) распределение температуры по всему объему зоны пиролиза (реактор, модули);

-

2) интенсивность подачи реагентов;

-

3) скорость продува установки (разряжение в камере реактора);

-

4) химический состав угля;

-

5) напряжение и сила тока дуги;

-

6) напряженность магнитного поля соленоида;

-

7) объем камеры реактора;

-

8) распределение реагентов по ступеням установки.

Эти характеристики можно разделить на три группы: физико-химические свойства угля, теплофизические характеристики процесса, технологические параметры процесса. Разберем более подробно влияние этих групп параметров.

Физико-химические свойства конкретного типа угля являются неизменными и поэтому должны приниматься как константа. Установлено, что из угля, имеющего высокую зольность, а следовательно, являющегося низкореакционным, в процессе газификации получают низкокалорийный газ, забалластированный азотом и оксидом углерода (IV). Теплофизические параметры процесса являются определяющими, поскольку именно температурой в большей степени определяется интенсивность газификации. Экспериментально установлено, что эффективный выход газовой смеси СО+Н2 наблюдается в определенном интервале температур. Причем температура в данном случае для разных типов углей и условий газификации разная. Создаваемое небольшое разряжение в камере реактора также воздействует на температуру и концентрацию газифицирующего агента - воздуха (либо пара). Расход топлива и газифицирующих агентов определяют количеством получаемого синтез-газа. Соотношение уголь:воздух:пар влияет на калорийность синтез-газа. Кроме того, интенсивный расход реагентов способен нарушить стабильность электрической дуги. Устойчивость дуги к внешним воздействиям обеспечивают за счет увеличения силы тока в дуге и в удерживающей электромагнитной катушке. Увеличение силы тока в дуге вызывает рост температуры в камере реактора, что приводит к значительному обгоранию угля и снижению выхода синтез-газа. Усиление магнитного поля электромагнитной катушки позволяет несколько поддержать стабильность дуги, однако, как показывают эксперименты, сильное магнитное поле увеличивает время пролета частиц через реактор, что также приводит к увеличению их обгорания. Отсюда ясно, что плазменный процесс газификации является технологически сложным. Многие технологические параметры зависят друг от друга. Потому для его оптимизации и интенсификации необходима автоматическая система управления.

При создании автоматической системы управления плазменными процессами за основу целесообразно взять архитектуру промышленных систем автоматизированного (человеко-машинного) управления тепловыми процессами. Тепловые электрические станции для обеспечения правильной работы оборудования, как основного, так и вспомогательного, оснащаются системой автоматического управления . Таким образом, получение информации о состоянии объектов, контроль и регулирование теплофизических параметров осуществляется рядом подсистем, позволяющих поддерживать оптимальный режим работы оборудования. По назначению все подсистемы делятся на две группы: информационные и управления. Информационная подсистема включает в себя индивидуальный контроль, контроль по вызову, массовый контроль и сигнализацию. Подсистема управления выполняет функции дистанционного управления, автоматического регулирования технологических параметров, логического управления, защиты и блокировки агрегатов. Централизованное управление системой осуществляется с помощью цифровой управляющей машины [6]. В последнее время, в связи с развитием микроэлектроники, находят широкое применение промышленные компьютеры, которые могут устанавливаться на отдельные узлы и агрегаты тепловой системы.

Система управления процессом плазменной газификации угля по своей сложности и числу измерительных и управляющих каналов значительно уступает системе управления тепловыми процессами на ТЭС. Однако возможно применение стандартных технических средств и методов, применяемых на ТЭС, для организации системы управления плазменной газификацией угля. Задача системы управления плазменным газификатором - обеспечить получение из конкретного сорта угля возможно более калорийный синтез-газ при ограниченных расходах реагентов. Ограничение связано со стабильностью дуги. Работа системы отчасти заключается в управлении температурой, которая, как известно, является инерционной величиной. При этом процесс управления силой тока и расходом реагентов протекает на несколько порядков быстрее. Отсюда ясно, что, в силу специфичности плазменного процесса газификации угля, для построения системы управления на основе стандартных технических средств необходимо установить алгоритмы управления теплофизическими параметрами плазменного газификатора.

Отыскание оптимального алгоритма управления можно представить в виде такой последовательности: оперативный анализ состава продукта - определение тех параметров, которые следует изменить -выработка корректирующих сигналов - контроль изменения состава продукта. Процесс является циклическим, поэтому удобнее его проводить с применением ПК.

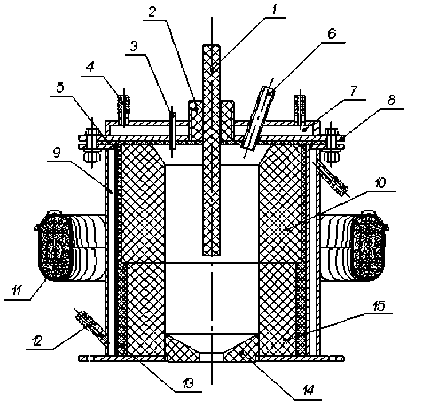

На рисунке 3 представлена функциональная схема подобной системы. На всех устройствах размещаются датчики. Так, на парогенераторе, компрессоре откачивания газа, дозаторе устанавливаются расходомеры. В ответственных с теплофизической точки зрения частях установки размещены термопары. Измерительные сигналы с датчиков аппаратов, газоанализатора и с термопар вводятся в блок обработки данных, где они оцифровываются и преобразуются в последовательный поток данных. Этот поток переправляется в устройство управления, собранное на основе ПК и платы расширения, которое работает под управлением специальной программы, заложенной в его память. В состав устройства управления также входят блок вывода информации и блок ввода параметров, предназначенные соответственно для наблюдения и управления процессом газификации. Устройство управления вырабатывает сигналы, которые декодируются в устройстве сопряжения. В состав устройства сопряжения также входят реле и усилители сигналов. Преобразованные и усиленные устройством сопряжения сигналы передаются непосредственно в узлы плазменной установки. Управление источником питания также завязано с ЭВМ, однако автоматическая регулировка силы тока оставлена прежней (аналоговая обратная связь по току). Это связано с тем, что время реакции автоматической системы на изменение силы тока должно быть минимальным, в то время как недорогая цифровая система обладает некоторой инерционностью.

Также для более детального исследования процесса газификации система измерения и контроля должна автоматически записывать текущие технологические параметры установки . Это позволяет в последующем, сопоставляя для каждого эксперимента полученные результаты с условиями опыта, провести сравнительный анализ и выработать рекомендации по подбору оптимальных технологических и теплофизических параметров для конкретного сорта угля .

Такая система управления за счет применения автоматизации позволит продвинуть плазменные технологии газификации угля на промышленный уровень. В силу универсальности алгоритмов управления, совмещения узлов электропитания и управления плазменной установкой система управления теплофизическими параметрами плазменной установки может быть универсальной, т.е. применяться не только для управления плазменным газификатором, но и в других плазменных системах.

Рис. 3. Система управления плазменным газификатором на основе ЭВМ:

М - мотор; ДУ - дозирующее устройство; Д - датчик; ПГ - парогенератор; ДТ - датчик тока;

ИП - источник питания; УУ - устройство управления; ПОИ - панель отображения информации; БВП - блок ввода параметров; БОД - блок обработки данных; Т1, Т2, Т3, Т4 - термопары; МВ - мотор-вентилятор; МК - мотор-компрессор; УС - устройство сопряжения; ГА - газоанализатор