Бережливое производство. Методы устранения и опыт такого устранения

Бесплатный доступ

Цель научной статьи - рассмотрение концепции Lean Production. Изучение отечественного опыта внедрения данной концепции. Рассмотрение инструментов концепции бережливого производства. Рассмотрение внедрения концепции бережливого склада. Изучение потерь на предприятии.

Бережливое производство, система 5s, потери, затраты

Короткий адрес: https://sciup.org/140287974

IDR: 140287974 | УДК: 10

Текст научной статьи Бережливое производство. Методы устранения и опыт такого устранения

Бережливое производство

это

американское название

производственной системы Toyota. Тайити Оно – создатель концепции бережливого производства - начал первые эксперименты по оптимизации производства в 1950-х годах.

В послевоенную эпоху Япония была в руинах, и стране нужны были новые автомобили. Проблема, однако, заключалась в том, что спрос был не настолько велик, чтобы оправдать покупку мощной производственной линии, сравнивая с компанией Ford. Потребовалось много различных типов автомобилей (легковые автомобили, легкие и средние грузовики и т. Д.), однако спрос на определенный тип автомобилей был низким.

Японцам необходимо было научиться эффективно работать и создавать множество разных моделей в условиях низкого спроса на каждую модель. Ранее никто не решал эту проблему, поскольку эффективность понималась исключительно с точки зрения массового производства.

Бережливое производство предполагает вовлечение каждого сотрудника в процесс оптимизации бизнеса и максимальную ориентацию на клиента.

В соответствии с концепцией бережливого производства, все бизнес-операции можно классифицировать следующим образом:

-

- операции и процессы, которые увеличивают ценность для потребителя

-

- операции и процессы, которые не увеличивают ценность для потребителя

Следовательно, все, что не добавляет потребителю ценности с точки зрения бережливого производства, классифицируется как убыток и должно быть исключено.

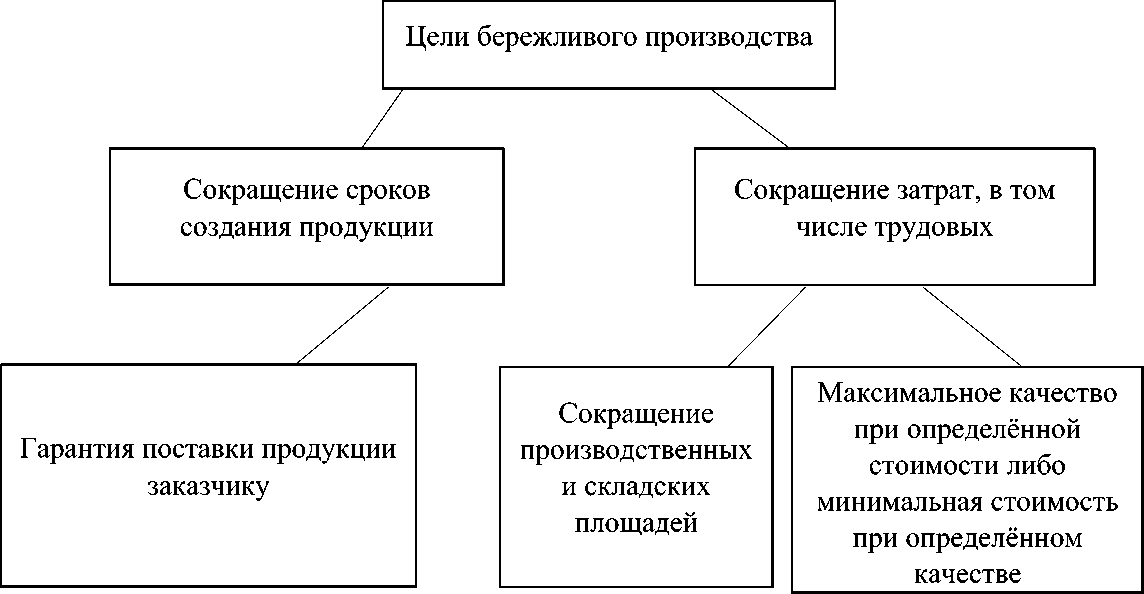

Основными целями бережливого производства (таблица 1.) являются:

-

- сокращение затрат, в том числе трудовых;

-

- сокращение сроков создания продукции;

-

- сокращение производственных и складских площадей;

-

- гарантия поставки продукции заказчику;

-

- максимальное качество при определённой стоимости или минимальна стоимость при определённом качестве.

Рисунок 1. Цели бережливого производства

Бережливый склад

Бережливый склад (Lean Warehouse) - это гибкая и динамично изменяющаяся во времени система для приема, размещения, хранения, сборки и транспортировки процессов, которая максимально быстро адаптируется к колебаниям потребительского спроса и объема хранения при минимальных затратах. Возможность быстро изменять топологию склада, расположение и объем технологических зон, схемы движения и правила поведения оператора для любого случая изменения потока товаров является основным отличием скудного склада от других.

При создании Бережливого склада, работает принцип только точно вовремя, без ошибок и с наименьшими потерями (издержками).

Основная цель по внедрению Lean Warehouse:

-

- Комплексное снижение затрат на содержание склада за счет

увеличения доли за счет кросс-докинга;

-

- Сокращение ошибок персонала при приемке, размещении,

пополнении, выборе, сборке и транспортировке благодаря правильной маршрутизации движения персонала и оборудования, внедрению системы защиты от сбоев, инструментов Lean Six Sigma и усовершенствованных методов отслеживания продукта (SKU), основанных на штрих-кодировании и радиотехнологии (RFID) интегрирована в автоматизированную систему управления складом (WMS).

-

- Улучшение ритма склада путем выравнивания входящих и исходящих товарных потоков, оптимизации количества и повышения взаимозаменяемости персонала.

-

- Совершенствовать процессы входящего контроля и управления поставщиками, внедряя современные методы статистического приемочного контроля и применяя индекс резервных резервов к поставщикам.

-

- Сокращение неликвидных активов и увеличение оборачиваемости запасов с помощью эффективных инструментов и моделей для оптимизации уровней запасов.

Примеры внедрения бережливого производства в России.

Внедрение системы бережливого производства в нашей стране -сложная задача, требующая больших энергозатрат. И одним из вероятных сценариев развития событий остается сбой выполнения. Основным фактором здесь является менталитет, который принципиально отличается от японского. Однако у русских гораздо больше творческого потенциала, чем у японцев, и поэтому к нововведениям руководству следует подходить творчески, а не к сухим диаграммам, правилам и идеальному порядку. Многие крупные российские компании уже используют основы бережливого производства, которые могут похвастаться ощутимыми преимуществами перед конкурентами. Группа ГАЗ работает в системе Lean в течение 14 лет и достигла сокращения незавершенного производства на одну треть, увеличения производительности труда на 20-25% каждый год, сокращения времени на модернизацию завода до 100% и сокращения производственного цикла на одну треть.

В 2013 году РУСАЛ решил сделать более серьезный шаг, включив поставщиков в систему бережливого производства, особенно в управление транспортными компаниями. Дело в том, что львиная доля стоимости продукции РУСАЛа обусловлена расходами на логистику, поэтому выбранный подход позволил сэкономить 15% за пять лет.

Комплексное использование бережливых методов КАМАЗом позволило сократить такт в 1,5 раза, выпустить 11 000 больших контейнеров, сократить запасы на 73 млн. рублей и сократить производственные площади на треть.

Все эти компании потратили 7-15 лет, чтобы преуспеть, но их положение на рынке остается недоступным для внутренних конкурентов.

Виды потерь на складе. Любое изменение количества и качества поступающих и отправляемых товаров и материалов приводит к огромному количеству непроизводительных операций и затрат (убытков):

-

- Чрезмерное движение и транспортировка из-за нерационального развертывания технологических зон;

-

- Внутренние повреждения;

-

- Ожидание из-за транспортных нарушений;

-

- Хранение избыточных резервов и поддержание дополнительных площадей;

-

- Задержки в оформлении документов;

-

- Несовершенные методы входного контроля, отклонения и отклонения продукта;

-

- Возвраты и задержки из-за ошибок персонала;

-

- Хранение неликвидных активов

Ключевыми инструментами Lean-системы для повышения производительности труда являются:

Система 5S – методика управленческого типа, нацеленная на организацию рабочего пространства с наибольшей эффективностью. Название произошло от японских слов, начинающихся на букву «S», которым можно подобрать аналогии в русском языке начинающиеся на букву «С», указанные в таблице 1.

Таблица 1. Система 5S.

|

Шаги 5S |

Характеристика. |

|

Сортировка |

Все материалы, оборудование, документы и инструмент сортируют на три категории:

|

|

Соблюдение порядка |

Расположение предметов отвечает требованиям: безопасности, качества и эффективности работы. |

|

Содержание в чистоте |

Рабочая зона должна поддерживаться в идеальной чистоте. Порядок действий: - разбить линию на зоны, создать схемы и карты с |

|

обозначением рабочих мест, мест расположения оборудования; - определить специальную группу, за которой будет закреплена зона для уборки; |

Продолжение таблицы 1.

|

- определить время проведения уборки. |

|

|

Стандартизация |

Этот принцип требует формального, письменного закрепления правил содержания рабочего места, технологии работы и других процедур. Необходимо создать рабочие инструкции, которые включают в себя описание пошаговых действий по поддержанию порядка. Также следует вести разработки новых методов контроля и вознаграждения отличившихся сотрудников. |

|

Совершенствование |

Выработка привычки ухода за рабочим местом в соответствии с уже существующими процедурами, а также неуклонное совершенствование самой системы. Важные моменты:

обслуживание.

эффективность внедрения программы 5S. |

Стандартизированная работа - это чёткий и максимально визуализированный алгоритм исполнения определённой деятельности, включающий в себя стандарты продолжительности цикла операций, хронологию действий при выполнении данных операций, количества задействованных в производстве материалов и предметов (уровень запасов).

Методология «Прорыв к потоку» заключается в выравнивании и повышении эффективности производственного потока при помощи образования фиксированных циклов производства. В каждом из приведенных этапов внедряются рассмотренные в предыдущем пункте принципы стандартизированной работы.

Концепция TPM (англ. Total Productive Maintenance) – система всеобщего обслуживания оборудования. Данная система подразумевает под собой эксплуатацию оборудования с техническим обслуживанием за ним на постоянной основе. Благодаря постоянному наблюдению и содержанию оборудования в рабочем (исправном) состоянии персоналом, уровень потерь, спровоцированный поломками, простоем оборудования плановых и внеплановых ремонтных работ, снижается, что позволяет производить максимальную эффективность в течении всего жизненного цикла оборудования. Снижение уровня потерь освобождает силы ремонтного персонала, направляя их на решения более важных задач.

Система SMED (англ. Single Minute Exchange of Die) – представляет собой технологию, осуществляющую быструю переналадки оборудования. В процессе переналадки оборудования можно различить две группы операций – внешние, которые можно проводить без остановки оборудования, например, подготовка инструментов и материалов, и внутренние, для проведения которых необходим перерыв в работе оборудования. Смысл системы заключается в переводе максимального количества внутренних операций в группу внешних, что становится возможным, благодаря внедрению ряда технологических и организационных усовершенствований.

Система вытягивающего производства являет собой подход к организации процесса производства, исключающий потери, связанные ожиданием завершения предыдущего этапа работ. Каждая технологическая операция как бы «вытягивает» необходимое количество продукции из предыдущей и передает следующей. В результате этого в процессе производства не возникает ни излишков продукции, ни её дефицита.

Система подачи и рассмотрения предложений предоставляет всем сотрудникам возможности и реализации предложений по совершенствованию и предусматривает меры по стимулированию сотрудников к подаче таких предложений.

Комплексное использование Lean-инструментов позволяет без значительных инвестиций, практически только за счёт внутренних резервов компании, достичь значительного повышения уровня производительности труда. По сути, Lean-концепция – это особый подход ко всем вопросам организации производства, способствующий не только реализации инновационных технологий, повышающие производительность труда и эффективность производства, но и создать необходимые условия для зарождения корпоративной культуры, которая основывается на всеобщем и инициативном участии персонала в процессе непрерывного совершенствования деятельности компании.

Основные виды потерь бережливого производства в транспортнологистической деятельности.

Под понятием потери подразумевают действие влияющие на уменьшающие стоимости продукта. В связи с этим логистические операции можно расценивать как потери, так как они не направлены на качественное улучшение продукта. Основные затраты, подлежащие сокращению: Потери, возникшие в результате плохого планирования поставки, влекущие за собой необходимость проведения логистических операций в срочном порядке.

Таблица 2. Виды потерь Lean production.

|

Вид потери |

Характеристика и устранение |

|

Транспортировка |

Потери времени на перемещение материалов/продукции до момента их поставки внутреннему или внешнему потребителю; Порча продукции при хранении.

|

|

Ожидание |

Различная пропускная способность операций; Планирование не для нужд потребителей, а для загрузки |

|

оборудования; Создание запасов для операций с высокой пропускной способностью.

производительного участка; |

Продолжение таблицы 2.

|

|

|

Запасы |

Специальные склады материалов и продукции для обеспечения своевременности поставок, которые скрывают проблемы производства и не добавляют ценности для клиента; Материалы и полуфабрикаты, оплаченные предприятием, но находящиеся на этапе доставки. 1.Анализ востребованности продукции с длительным сроком хранения;

|

|

Дефекты |

Затраты на проверку и операции контроля; Переделки дефектной продукции; Утилизация брака, не поддающегося исправлению. 1.Контроль эффективности и целесообразности проверок;

процесса и качеством;

утилизации брака по отношению к остановкам производства;

|

|

Излишняя обработка |

Доведение продукта до состояния, требуемого потребителем; |

|

Автоматическое оборудование, требующее непрерывного присутствия оператора; Изготовление продукции лучшей, чем того требуют клиенты; Добавление ненужных функций или этапов производства, которые маскируют дефекты. |

Продолжение таблицы 2.

продукции;

результатов, чем их улучшение. |

|

|

Движение |

Излишние переходы, движения, настройки при выполнении работы; Отсутствие или некорректность стандартов выполнения работы; Отсутствие трудовой дисциплины.

|

|

Потери творческого потенциала |

Отношение к работникам как к роботам, способным лишь на выполнение механических операций; Неудовлетворенность условиями труда. 1.Полная «прозрачность» деятельности предприятия; 2.Ввовлечение работников в деятельность по улучшению (Кайзен); 3.Улучшение условий труда; 4.Повышение социальной защищенности; 5.Выстраивание очевидной системы мотивации-стимулирования; 6.Предоставление возможности высказать свое |

|

мнение. |

К примеру, потери, связанные с увеличением времени на поставку возникшие из-за длительности оформления документации и согласований рабочих вопросов с контрагентами, несвоевременного финансирования приводят к вынужденной работе логистической компании в аварийном режиме. В связи с этим возникает необходимость доставлять груз авиатранспортом, а не использовать более дешевый способ доставки автотранспортом. Данные действия влекут за собой потери связанные с нарушением выполнения плановых операций, излишние затраты и снижение качества услуг.

Тщательно проанализировав цепи поставок, оказалось, что логистическое обслуживание компании нацелено на наилучший уровень сервиса для клиентов, что оказывается не имеет актуальности на сегодняшний день.

Результаты анализа показали, что страхование является источником излишних потерь. Сумма потерь, связанных со страхованием варьируется в пределах нескольких миллионов рублей в год.

В современном мире логистика основана на компьютеризации бизнеса. От качества и автоматизации бизнес-процессов зависит уровень и конкурентное преимущество логистической компании.

Планирование деятельности компании является первым шагом к безопасности перевозок.

При слабой автоматизации бизнес-процессов логистическая компания несет потери, которые невозможно посчитать, но при сравнении с конкурирующих логистическими компаниями они очевидны.

-

- Потери, возникающие в результате неотлаженного взаимодействия функциональной связи между подразделениями компании.

-

- Потери по причине непонимания ответственности и отсутствия мотивации.

-

- Потери при неполной загрузке автотранспорта и ограниченных точек маршрута.

Так же к потерям приводит низкое техническое оснащение транспортно-экспедиционного отдела (ТЭО), отсутствие точных данных по весогабаритным характеристикам товара (ВГХ) в КИС, отсутствие ПО для точного расчета маршрута развоза товара по точкам.

При отсутствии точных данных по ВГХ заказов для планирования автомашины ТЭО вынуждены заказывать автомобиль другого класса заведомо большего объема, большей стоимости, таким образом исключая риск, заполнения машины товаром. Отсутствие данных для точного расчета маршрута по точкам ведет к прокладыванию маршрута с заведомо меньшим количеством точек развоза, чтобы сократить риск опоздания точки доставки. В период сезонных колебаниях грузооборота задействован весь парк автотранспорта, а не только те машины, требуемые производственной необходимостью.

Потери, вызванные использованием водителей-экспедиторов ТЭО в штате. Данная схема работы компании подразумевает оплату работы водителей без зависимости от их реальной загрузки, при этом затраты на ТО компенсируются из ФОТ. Такие затраты ведут к потерям на дополнительном налогообложении до 40 % (пенсионный фонд, подоходный налог).

Для каждого вида потерь должны быть разработаны и выполнены программы для их снижения. Следовательно, имеется место методам концепции бережливого производства и методам управления качеством.

Для железнодорожной отрасли таковыми являются:

-

1. Принцип выравнивания потока - максимально приближенна к схожей производительности всех видов операций переработки (погрузка,

-

2. Непрерывные действия по устранению потерь времени (простоев), материальных ресурсов и повышению производительности во всей цепочке.

сортировка, переработка транзитных поездов, выгрузка и т.п.) и транспортировки (скорость движения) в целях исключения скопления запасов (вагонов) между операциями.

Работа в потоке становится невозможной при существенной разнице в производительности операций. В этом случае должна работать система вытягивания.

Технологически перевозка включает в себя участки переработки (логистические центры, где осуществляются операции погрузки, выгрузки, сортировки) и участки транспортировки. Чтобы минимизировать вариации потока, возникает необходимость выравнивания производительности на всех участках - это называется выравниванием потока. Например, если из 10 перегонов определенного маршрута девять имеют пропускную способность 40 пар поездов, а один - 30 пар, то либо перед этим перегоном всегда будут «пробки», либо необходимо осознанное ограничение количества поездов на данном маршруте до 30. Кроме того, важно обеспечить фактическую заполняемость данного маршрута одинаковым количеством суточных поездов. При необходимости увеличения объема перевозок, требуется увеличение производительности участков по всему потоку, начиная от грузополучателя.

В случае, когда производительность некоторых участков оказывается ниже интенсивного потока, работа подобного рода в чистом потоке становится невозможной или нецелесообразной, что побуждает нас к переходу на систему вытягивания.

Производительность всей системы лимитируется производительностью «узких мест», следовательно, планирование перевозок следует строить исходя от этих «узких мест». В случае низкой, но постоянной производительности такого участка, возможна организация потока меньшей интенсивности. Если производительность такого участка низкая, но постоянная, то можно организовать поток меньшей интенсивности, если же вариабельность производительности велика, то разумнее подстраивать производительность предыдущих участков под это узкое место, т.е. отправлять поезда только в тот момент, когда они смогут пройти узкое место без внеплановых остановок в пути, т.к. подобные остановки создают ненужную дополнительную нагрузку на инфраструктуру, замедление скорости вплоть до невозможности движения других поездов. И что очень важно, все это приводит к дополнительным рискам безопасности движения.

Потери от внеплановых остановок поездов по неприему станцией или грузополучателем в большей их части можно избежать, если изменить принцип управления грузопотоком. В настоящее время он формируется дорогой погрузки без учета фактической пропускной способности участков по маршруту следования и возможностей дороги выгрузки. Поэтому нередки случаи, когда груз отправляется, но заранее известно, что его доставка в срок невозможна. Еще чаще бывает, что срок доставки просто не прогнозируем.

Формула общих потерь:

Lобщ = Ьп + Ьтр + Ьоб + Ьт

Где Ьобщ - общие затраты

Ьп - Затраты на перемещение

Ьтр - Затраты на транспортировку

Ьоб - Затраты на обработку

Ьт - Затраты на время ожидания

Согласно концепции бережливого производства, можно выделить следующие виды потерь компаний железнодорожного транспорта и примеры их устранения:

-

1) Ненужные перемещения рабочих:

-

- нерациональная организация рабочих мест (неудобное расположение станков);

-

- лишние движения рабочего в поисках необходимого инструмента, оснастки и т. п.

-

2) Необоснованная транспортировка материалов, которая не добавляет ценности конечному продукту:

-

- транспортировка материалов между цехами, находящимися на значительном расстоянии друг от друга;

-

- неэффективная планировка производственных помещений.

Пример устранения: по технологии, принятой на одном предприятии, крупногабаритную корпусную деталь дважды перемещали на сварочный участок. Корпус сваривали, возвращали на предыдущий участок для обработки поверхности, затем опять везли на сварку (приваривали сборочную единицу) и вновь транспортировали на исходное место. Время при этом тратилось не только на перемещения детали, но и на ожидание погрузчика. В целях сокращения потерь сварочный пост был размещен в непосредственной близости от участка механической обработки и электротележки. Таким образом, удалось исключить транспортировку компонента с помощью автопогрузчика: съем и установка детали, как и раньше, производится кран-балкой, а для перемещения корпуса используется электротележки. Экономия времени при этом составила 409 минут в месяц, что равнозначно времени на производство двух корпусов.

-

3) Ненужная обработка:

-

- изготовление продукции с ненужными потребителю функциями;

-

- конструкция изделий необоснованно усложнена;

-

- использование дорогой упаковки товара.

Пример устранения: на одном из предприятий, окраска всех поверхностей (видимых и невидимых) производилась по третьему классу покрытия. После опроса потребителей выяснилось, что им это не нужно. Технический процесс был изменен: снизили класс покрытия при окраске невидимых поверхностей. Издержки сократились на сотни тысяч рублей в месяц.

-

4) Время ожидания:

-

- перебои с поставкой сырья, полуфабрикатов;

-

- поломки оборудования;

-

- отсутствие необходимых документов;

-

- ожидание распоряжений руководства:

-

- неполадки с программным обеспечением.

Пример устранения: в одном из цехов предприятия оборудование подолгу бездействовало из-за поломок. Время простоя удалось сократить за счет внедрения системы ТРМ. Если станок выходил из строя, рабочий обращался (через мастера) к ремонтникам, и те устраняли проблему немедленно. В результате простои оборудования и работников сократились на 26 человеко-часов в месяц.

Список литературы Бережливое производство. Методы устранения и опыт такого устранения

- Джереми Иден, Терри Лонг. Доступный плод. Простые решения для увеличения производительности и прибыли. - СПб.: Питер, 2015. - 192 с.

- Майкл Вейдер. Инструменты бережливого производства II. Карманное руководство по практике применения Lean. - М.: Альпина Паблишер, 2015. - 160 с.

- Джеффри Лайкер и Дэвид Майер. Практика дао Toyota. Руководство по внедрению принципов менеджмента Toyota. - М.: Альпина Паблишер, 2016. - 586 с.

- Йосси Шеффи. Жизнестойкое предприятие. Как повысить надежность цепочки поставок и сохранить конкурентное преимущество. - М.: Альпина Паблишер, 2016. - 298 с.

- Нави Раджу, Джайдип Прабху. Бережливые инновации. Технологии умных затрат. - М.: Олимп-Бизнес, 2017. - 412 с.

- Станислав Логунов. Путь самурая. Внедрение японских бизнес-принципов в российских реалиях. - М.: Эксмо, 2018. - 256 с.

- Джеффри Лайкер. Дао Toyota. 14 принципов менеджмента ведущей компании мира. - М.: Альпина Паблишер, 2016. - 408 с.

- Джеффри Лайкер, Йорго Трахилис. Лидерство на всех уровнях бережливого производства. Практическое руководство. - М.: Альпина Паблишер, 2018. - 336 с.

- Майк Ротер, Джон Шук. Учитесь видеть бизнес-процессы. Построение карт потоков создания ценности. - М.: Альпина Паблишер, 2015. - 144 с.

- Проблемы теории и практики управления, №3, 2015. - М.: Ленанд, 2015. - 144 с.