Бесконтактное измерение параметров движения длинномерных материалов

Автор: Брякин Иван Васильевич, Бочкарев Игорь Викторович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Устройства аналоговой и цифровой электроники

Статья в выпуске: 1 т.17, 2017 года.

Бесплатный доступ

Рассмотрены и проанализированы основные известные бесконтактные способы контроля параметров движения длинномерных материалов (ДМ). Показано, что в качестве идентификационного признака, т. е. первичной информации, в бесконтактных устройствах измерения целесообразно использовать сигнал, пропорциональный физико-механическим свойствам ДМ. Предложен новый способ измерения скорости перемещения и длины ДМ, основанный на реализации пространственно-координатного принципа идентификации его отдельных участков. В качестве информационных параметров предложено использовать пространственные координаты между локальными соседними неоднородностями ДМ с экстремальными значениями линейной плотности, причем с целью упрощения схемотехнической реализации способа полученную «шкалу» пространственных координат преобразовывать в соответствующую «шкалу» составной последовательности временных интервалов между этими неоднородностями. Это позволяет повысить точность измерения. Описано одно из возможных устройств, реализующих данный способ измерения, имеющее сравнительно простую аппаратную реализацию и обеспечивающее высокую точность измерения. Реализация предложенного метода измерения позволит создать ряд устройств для бесконтактного измерения параметров движения длинномерных физических объектов в различных отраслях промышленности.

Длинномерный материал, бесконтактный контроль скорости движения и длины дм, естественная флуктуация линейной плотности по длине нити, датчик линейной плотности

Короткий адрес: https://sciup.org/147158389

IDR: 147158389 | УДК: 621.317.261 | DOI: 10.14529/power170107

Текст научной статьи Бесконтактное измерение параметров движения длинномерных материалов

Несомненно, что автоматический контроль – это основное звено в автоматизации производственного процесса, так как для поддержания установленного режима необходимо знать текущие фактические значения технологических параметров, определяющих этот режим. Знание технологических параметров является основой правильного управления процессами, позволяет воздействовать на процесс в нужном направлении, обеспечивая тем самым получение высококачественной продукции. При этом сами фактические значения этих параметров определяются в результате технологических измерений, которые в свою очередь являются источником объективной информации о технологическом процессе и играют чрезвычайно важную роль в современных производственных процессах.

Спецификой целого ряда производств является то, что их технологическими объектами являются так называемые длинномерные материалы (ДМ). В качестве примеров можно привести различные длинномерные физические объекты технологических процессов следующих отраслей промышленности:

-

1. Электротехническая – производство обмоточных и монтажных электрических проводов, силовых электрических и оптоволоконных кабелей, листовых диэлектрических и электропроводящих материалов.

-

2. Машиностроительная – производство нормального и специального проката.

-

3. Стекольная – производство листового стекла.

-

4. Деревообрабатывающая – производство различных древесных плит и композитных листовых материалов.

-

5. Строительная – производство различных листовых строительных материалов (шифер, рубероид, пластиковый ламинит и другие рулонные кровельные материалы).

-

6. Текстильная – производство нитей, тканей и т. п.

Наиболее наглядный пример ДМ – это синтетические и натуральные волокна, нити, ткани и т. п. в текстильной и легкой промышленностей. В связи с тем, что при производстве таких ДМ дискретно-непрерывный характер рассматриваемых технологических процессов предполагает динамически сложный режим движения ДМ (напри- мер, нити), то в качестве часто используемых технологических параметров применяют нитеподачу и скорость перемещения нити [1]. В этом случае повышение выработки и улучшение качества конечной продукции непосредственно связаны с необходимостью создания современных методов и технических средств технологического контроля расхода и скорости движения ДМ непосредственно на технологическом оборудовании в производственных условиях [2, 3]. Поэтому, исходя из соображений простоты изложения и наглядности представления предлагаемого технического решения, суть нового способа измерения параметров движения ДМ рассмотрим на примере трикотажной нити, что ни в коей мере не ограничивает его области применения.

Анализ известных способов измерения параметров движения ДМ

Поведенный анализ показал, что одним из наиболее активно развивающихся направлений текстильного приборостроения является разработка способов и устройств для бесконтактного измерения параметров движения ДМ [3, 4]. В таких устройствах отсутствует механический контакт между исследуемым объектом и измерительным датчиком, поэтому их использование не изменяет рабочие параметры самого технологического процесса. В качестве идентификационного признака, т. е. первичной информации, в бесконтактных устройствах измерения можно использовать искусственно создаваемые контрольные метки, например, электростатические или оптические, которые наносят на поверхность ДМ, после чего измеряют время перемещения ДМ на известное расстояние от места нанесения метки до места ее считывания с последующим расчетом искомой скорости движения и длины ДМ. Однако такие способы измерения имеют целый ряд недостатков, обусловленных тем, что метки имеют чрезвычайно кратковременное время существования и могут исчезнуть, не доходя до считывающей головки [1]. Поэтому более перспективным является использование в качестве первичной информации сигнал, пропорциональный физическим свойствам ДМ, например естественных флуктуаций значений линейной плотности или шероховатости по длине ДМ. Таким образом, в основу процесса измерения положен тот факт, что толщина и поверхность ДМ из натуральных и искусственных волокон имеет случайные отклонения от средних значений, что объясняется особенностями технологического процесса их получения, видом сырья и другими причинами. Кроме того, ДМ имеют по своей длине дефектные утолщения за счет технологических отклонений.

В бесконтактных устройствах при измерениях могут быть реализованы различные физические процессы, например, оптические, электромагнит- ные, ультразвуковые, акустические. Обычно они построены на корреляционном принципе, что обеспечивает высокую помехоустойчивость процесса измерения и, соответственно, его высокую точность.

Сущность корреляционного метода измерения скорости ДМ рассмотрим на примере лазерных и оптических первичных преобразователей. В этом случае движущийся ДМ на первой измерительной позиции освещают оптической системой, после чего регистрируют отраженный сигнал фотодетектором. Аналогичную процедуру выполняют на второй измерительной позиции, смещенной относительно первой на фиксированное (базовое) расстояние L по направлению движения ДМ, что в свою очередь и обеспечивает необходимое транспортное запаздывание сигналов. Поскольку поверхность ДМ обладает оптической неоднородностью, то при его движении фотодетекторы будут регистрировать сигналы, яркость и частота которых будет изменяться во времени пропорционально скорости движения ДМ. В этом случае измеряемая скорость является детерминированной функцией от транспортного запаздывания тз, величина которого определяется путем поиска максимумов взаимной корреляционной функции пар сигналов, полученных на первой и второй измерительных позициях. Данная процедура выполняется блоком корреляционного измерителя транспортного запаздывания, в состав которого входят коррелятор и экстремальный регулятор. Фактическое значение скорости движения V ДМ будет определяться согласно выражению V = L / тз.

Следует отметить, что при относительно малых скоростях движения ДМ существуют значительное ограничение размера массива регистрируемых данных и заметное увеличение времени выборки, что, в конечном счете, заметно снижает точность измерения и может привести к потере корреляции. Более подробный обзор по лазерным и оптическим датчикам скорости приведен в [5].

Известны также устройства для измерения скорости движения рулонного ДМ, работа которых основана на измерении времени перемещения ДМ на известное расстояние по регистрации моментов прохождения двух последовательных контрольных точек участком ДМ с одним и тем же значением диэлектрической проницаемости [6]. Недостатком таких устройств является необходимость обеспечения постоянства толщины ДМ.

Значительный интерес представляет способ бесконтактного контроля скорости движения ДМ, имеющего естественную локальную неоднородность по длине, заключающийся в том, что в двух контрольных позициях, отстоящих одна от другой по направлению движения ДМ на расстоянии L, контролируют информацию о локальных неоднородностях ДМ, фиксируют моменты времени т1 и т2, в которые она совпадает, и определяют ско- рость движения длинномерного материала по формуле

V= L /( т 1 - т 2 ). (1)

При этом в качестве информации о локальных неоднородностях используют карт и ну распределения линейной плотности длинномерного материала по его длине [7].

Линейная плотность различных волокнистых продуктов (нитей, пряжи, ровницы, ленты, топса и др.) характеризует их толщину, т. е. число волокон в одном сечении. На практике линей н ая плотность Q определяется отношением массы волокон m к их длине 1 [8] и измеряется в тексах (м г /м):

Q = m /1. (2)

Следует отметить, что характе р распределения линейной плотности по длине нити не прогнозируем, а само свойство является результатом технологического процесса производства н ити и обусловлено воздействием на технологи ч еский процесс множества неконтролируемых фа к торов, формирующих случайный характер этого распределения.

Важнейшим фактором, опре д еляющим состоятельность данного способа измерения скорости движения ДМ, является нали ч ие двух специфических свойств естественного неравномерного распределения линейной плотности по длине нити:

-

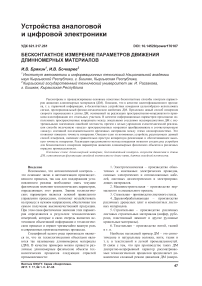

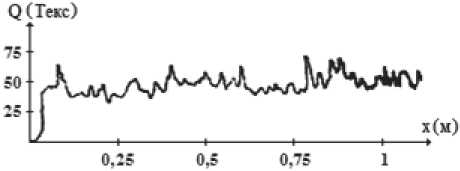

1. Каждый участок нити обла д ает строго индивидуальным распределением линейной плотности по своей длине. Пример такого свойства представлен на рис. 1, где а - характер изменения линейной плотности метрового участ к а нити № 1 по координате х ; б - характер изменения линейной плотности соседнего метрового у частка № 2 по координате х .

-

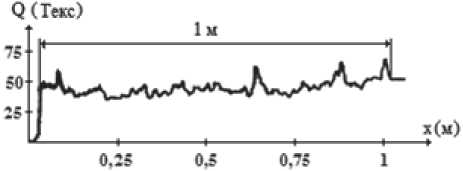

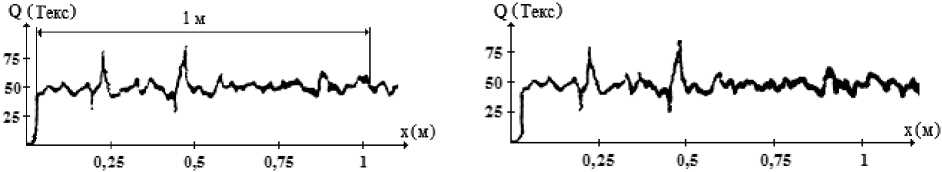

2. Индивидуальное распределение линейной плотности каждого участка нити п о его длине об-

- ладает устойчивой пространственно-временной воспроизводимостью. Пример такого свойства представлен на рис. 2, где а и б - характеры изменения линейной плотности метрового участка № 1 нити по его длине, зафиксированные датчиками линейной плотности соответственно на первой и через интервал времени Ат на второй контрольных позициях.

Приведенные графические зависимости были получены экспериментально. При этом в качестве измерительного преобразователя использовался емкостной датчик, включенный в измерительное плечо трансформаторного измерительного моста с тесной индуктивной связью, а информационный сигнал регистрировался аналоговым самописцем Н333-1П. Объектом исследований являлась армированная хлопчатобумажная нить 44ЛХ номинальной линейной плотности 45 текс, перемещаемая через рабочий зазор емкостного датчика с постоянной скоростью 3,6 м/мин.

Обобщая, можно констатировать, что именно наличие совокупности двух свойств индивидуального распределения линейной плотности каждого участка нити по его длине позволяет использовать различные параметры данного распределения в качестве признаков идентификации конкретного участка нити.

В процессе реализации рассматриваемого способа измерения скорости [7] на первой контрольной позиции периодически (в момент времени т 1 ) снимают информацию о распределении линейной плотности в n точках, пространственно разнесенных по длине длинномерного материала на контролируемом участке. На второй контрольной позиции непрерывно снимают информацию о распределении линейной плотности в n точках, причем расстояния между точками измерения на

а)

Рис. 1. Распределения линейной плотности

б)

б)

а)

Рис. 2. Регистрация распределения линейной плотности по длине метрового отрезка нити на соответствующих контрольных позициях

обеих контрольных позициях строго одинаковы. Результаты измерений на второй и первой контрольных позициях постоянно сравнивают, начиная с момента времени т1 и до момента времени т2, который фиксируется в момент полного совпадения этих результатов измерения. После этого по формуле (1) рассчитывают скорость V перемещения длинномерного материала.

Однако поскольку данный способ предполагает использование нескольких пар измерительных преобразователей (не менее четырех), то выполнение условий идентичности для такого количества преобразователей связано с вполне понятными техническими трудностями, которые существенно усложняют реализацию способа и снижают в отдельных случаях его эффективность.

Постановка задачи

Анализ известных бесконтактных методов контроля технологических параметров ДМ показал необходимость разработки новых бесконтактных методов и средств измерения скорости перемещения ДМ, ориентированных на широкий диапазон использования, получение более высокой точности и на упрощенный вариант технической реализации.

Исходя из указанных свойств нити (см. рис. 1 и 2), можно попытаться уже в известных подходах определения скорости движения ДМ, использующих в качестве метки совокупность естественных флуктуаций линейной плотности по длине контролируемого участка ДМ, найти новые принципы в формировании критериев идентификации этого участка. Для этого необходимо решение следующих задач:

-

1) минимизация описаний классов объектов на основе выбора наиболее информативных признаков;

-

2) построение оптимального маршрута распознавания на основе априорного ранжирования признаков в соответствии с их информативностью;

-

3) разработка алгоритма процесса измерения, ориентированного на реализацию измерительной системы с временным разделением каналов.

Результаты исследований

Исходя из сказанного, проведем анализ свойств флуктуаций значений линейной плотности по длине контролируемого участка ДМ. Рассмотрим один из возможных вариантов проведения такого анализа. Представим исследуемый ДМ в виде совокупности элементарных отрезков Q = {ю} , последовательно распределенных по ее длине. Множество объектов Q = {ю} разобьем на непе-ресекающиеся подмножества Q 1, Q 2 , • ■•, Q G , каждое из которых будет составлять соответствующий класс. Представим список объектов, относящихся к соответствующему классу, следующим образом:

-

( © 1 , © 2 ,..., © r ) еЦ;

( ю r + 1 , © r + 2 ,..., © q ) eQ 2 ;

( ю q + 1 , Ю q + 2 , ..., ю l ) G Q G .

Так как априорное признаковое пространство определено, то каждый объект может быть представлен на языке признаков x х и x ц . Будем полагать, что значения признаков у объектов ю 1, ю 2 , ..., ю 1 составляют соответственно( x х 1, x ц 1), ( x х 2, x ц 2), ..., ( x х 1, x ц 1). Тогда исходный список может быть представлен в виде последовательностей:

[ ( x х 1, x Д...;( x х r , x ц r ) ]еЦ ;

[ ( x х r + 1, x ц r + 1);...;( x х q , X ц q ) ] gQ 2; ^ (4)

.............................................

[ ( x х q + 1, x ц q );---;( x х l , x ц l ) ]gQ g .

Задачу разработки метода выбора совокупности признаков, которые целесообразно и доступно использовать при построении системы распознавания, можно свести к более простой задаче, состоящей в проведении сравнительной оценки качества признаков.

В общем случае все признаки { x х n ; x ц n ; n = 1, ..., l)} могут быть условно подразделены на две группы. К первой группе относятся признаки, значения которых незначительно изменяются при переходе от одного объекта данного класса к другому и весьма заметно изменяются при переходе от объекта одного класса к объектам других классов.

Ко второй группе относятся признаки, значения которых чувствительны к переходам от одного объекта данного класса к другому и лишь незначительно изменяются при переходе от объектов одного класса к объектам других классов.

В нашем случае значения признаков { x х } apriori задаются взаимным пространственным расположением измерителей, образующих комплект технических средств соответствующей измерительной позиции, а значения признаков { x ц } определяются свойствами случайных флуктуаций линейной плотности по длине ДМ. В силу указанных выше причин используемые признаки { x ц } и { x х } можно с достаточной определенностью отнести соответственно к первой и ко второй группам.

Понятно, что признаки, относящиеся к первой группе, полезнее признаков, относящихся ко второй группе. Кроме того, если в качестве критериев сравнительной оценки признаков взять величины кц = J({xц}) / C(p; q) и Kх = J({xх}) / C(p; q), (5) где J({xц}) и J({xх}) - количество информации, вносимое в систему распознавания измерением соответствующего признака; C(p; q) - ресурсные возможности измерительной системы, определяемые конструктивными особенностями, сложно- стями аппаратной реализации и т. п., то наилучшим признаком является тот, который реализует

K = max J ( x ) / C(p ; q ). (6)

Анализ величин J ({ x ц} ), J ({ x x} ) и C(p ; q ) показал, что объективно K ц » K x, т. е. качество признака x ц выше, чем качество признака x x . Поэтому в качестве приоритетного признака возьмем x ц и исследуем его. Для этого разобьем диапазон изменения признака x ц на равные элементарные интервалы A x ц.

С учетом того, что dxц = Axц, можем записать dxц/dt = [f(xx(t))]'\t = t°- dt или dx ц / dt = (dx ц / dx x)-( dx x / dt)| t=t°. (7)

Введем функционал вида

F ( x x ) = ( dx ц / dx x ) , характеризующий динамику флуктуаций линейной плотности ДМ по его длине.

Тогда выражение (7) примет вид dx ц / dt = F(xx)- V = t°, (8)

где V - скорость движения ДМ.

Исходя из выражения (8) и свойств функционала F ( x x), будем использовать последний в качестве формирующего правила при выборе совокупности признаков с наилучшими разделительными свойствами. Для этого сформулируем следующее:

( VroeQ g )№}): F ( x x ) = 0 . (9)

Тогда окончательно, исходя из (9), принцип формирования совокупности признаков, определяющих тот или иной класс объектов, можно представить в виде:

( V { x ц ° }= extr { x ц}\ц * ц ° ) (3{ x x° | x x }): x x° eQ g . (10)

Согласно выражению (10), исходный список (4) может быть трансформирован в последовательности вида:

[ ( x x 01 );...;( x x 0 r ) ]eQ 1 ;

[ ( x x 0 r + 1);...;( x x 0 q ) ]еО 2 ; г (11)

..

[ ( x x 0 q + 1);...;( x x 0 l ) ]6Q G .

Анализ полученного списка выражений (11) показывает, что в качестве информационных параметров в способе измерения скорости движения ДМ возможно использовать пространственные координаты { x x ° 5 } между локальными соседними неоднородностями с экстремальными значениями линейной плотности { x ц ° 5 }.

Исходя из вышесказанного, можно предложить новый способ измерения, имеющий существенно упрощенную техническую реализацию по сравнению с [7]. Рассмотрим один из вариантов такого способа измерения скорости движения ДМ. Будем считать, что измерение признаков класса объектов осуществляется двумя измерителями А и В, расположенными по направлению движения ДМ соответственно на первой и второй измерительных позициях на базовом расстоянии L друг от друга. Согласно сформулированному принципу (10), на каждой измерительной позиции, на определенной стадии измерительного эксперимента с порядковым номером т (т = 0;...; M), формируется соответствующее подмножество, представляющее собой определенную выборочную последовательность объектов из исходного множества (11):

О лт = {® aim ; i = 1, ..., N } и

О вт = {Ю bjm ; j = 1,..., N ; j * i }. (12)

Объекты выборочных последовательностей для каждой измерительной позиции, согласно (5), можно описать в соответствующем пространстве признаков:

X A = { x a x° m | x° 5 };

X в = { x b x° ,m | x x° 5 } . (13)

Тогда информацию об измеренных признаках объекта, полученную в процессе эксперимента на соответствующих измерительных позициях, можно представить в виде:

{ x a x° m | m =0 } ^^ a"* H { x b j | m e (1, M ) } ^^ Bm , (14) где { x a x ° Г } и { x b x ° im } - измеренные компоненты векторов, образующие соответственно априорное и рабочее пространства признаков системы распознавания.

Процессы измерений признаков распознавания объектов на первой и второй измерительных позициях будем считать за наступление соответственно событий a m и р m . Тогда решающее правило, используемое для распознавания объектов, можно сформулировать следующим образом:

( Va m лр m ) (3 { x b x° j \к е m } =

= { x a x^0 | 0 e m }) : О вГ - ^ аГ . (15)

Приняв исходы процесса распознавания за I m , составим алгоритмы процедур принятия решений: ( V Im ): ({ x b x° j m m * o, k } * { xa x° i m m = o }) ^ rm г * o, k ; ]

-

V Г (16)

( V Im ):({ x b x°™ Г * 0, k } = { xQ x°™ Г = 0 }) ^ r k k E m . J

Основные особенности предлагаемого способа заключаются в следующем:

-

1) в качестве информационных параметров используются пространственные координаты между локальными соседними неоднородностями длинномерного материала с экстремальными значениями линейной плотности, что позволяет повысить точность измерения при упрощении технической реализации, за счет снижения уровня требований к идентичности измерительных датчиков и существенного уменьшения их количества;

-

2) с целью упрощения схемотехнической реализации способа, «шкала» пространственных координат между локальными соседними неоднородностями длинномерного материала с экстремальными значениями линейной плотности преоб-

- разуются в соответствующую «шкалу» составной последовательности временных интервалов;

-

3) измеряют интервалы времени между последовательными регистрациями датчиком первой контрольной позиции локальных неоднородностей с экстремальными значениями линейной плотности c последующим формированием из полученной совокупности значений этих интервалов времени априорного пространства признаков системы распознавания;

-

4) измеряют интервалы времени между последовательными регистрациями датчиком второй контрольной позиции локальных неоднородностей с экстремальными значениями линейной плотности с последующим формированием из полученной совокупности значений этих интервалов времени рабочего пространства признаков системы распознавания.

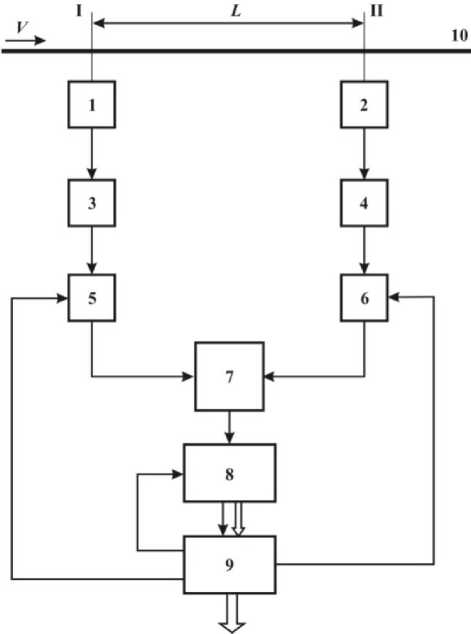

Реализация предложенного метода измерения позволит создать ряд устройств для бесконтактного измерения скорости перемещения длинномерных материалов с расширенными диапазонами измерения этих скоростей в реальном масштабе времени, имеющих сравнительно простую аппаратную реализацию и некритичных к метрологическим характеристикам используемых датчиков. Одно из возможных устройство, посредством которого осуществляется способ измерения скорости перемещения ДМ, схематично представлено на рис. 3.

Устройство содержит: 1, 2 - бесконтактные датчики линейной плотности длинномерного материала, расположенные на базовом расстоянии L относительно друг друга на соответствующих измерительных позициях I и II по направлению движения длинномерного материала; 3 и 4 - экстремальные формирователи соответственно для измерительных позиций I и II; 5 и 6 - формирователи кодовой последовательности интервалов времени соответственно для измерительных позиций I и II; 7 - цифровой компаратор; 8 - таймер; 9 - управляющий вычислительный блок; 10 - ДМ.

Работает данное устройство следующим образом. Весь измерительный цикл реализуется посредством двух измерительных стадий. На первой стадии измерительного цикла управляющий вычислительный блок 9, в соответствии с введенной в него программой, формирует управляющие сигналы, один из которых включает таймер 8, а остальные организуют необходимые режимы работы формирователей кодовой последовательности интервалов времени 5 и 6. С этого момента времени начинается процесс измерения контролируемого параметра, т. е. реализация измерительного цикла.

Датчик линейной плотности 1 первой измерительной позиции I формирует информацию о флуктуациях линейной плотности на различных участках длинномерного материала в виде ампли-тудно-модулированных электрических сигналов.

Рис. 3. Принципиальная блок-схема устройства измерения параметров движения ДМ

Эта информация поступает на вход экстремального формирователя 3, который в моменты появления экстремальных значений аналогового электрического сигнала формирует короткие импульсные электрические сигналы, величины временных интервалов между которыми пропорциональны соответствующим расстояниям между соседними участками ДМс экстремальными значениями линейной плотности. В процессе первой измерительной стадии формирователь 5 формирует составную последовательность из нескольких (не менее трех) таких интервалов, которую он затем преобразует в соответствующую цифровую последовательность, которая записывается и хранится в выходной буферной памяти формирователя 5 в виде двоично-десятичного кода до завершения измерительного цикла. Сформированный таким образом двоично-десятичный код, представляющий собой фактически эталонный «цифровой образ» измеренного участка ДМ, в дальнейшем поступает на один из входов цифрового компаратора 7. Свойства этого двоично-десятичного кода являются признаками идентификации контролируемого участка ДМ и образуют априорное пространство признаков процесса распознавания.

Первая стадия измерительного процесса завершается в момент времени τ 1 формированием формирователем 5 исходного двоично-десятичного кода, т. е. эталонного «цифрового образа». После чего начинается вторая стадия измерительного процесса, т. е. поступающая от датчика линейной плотности 2 измерительная информация на второй измерительной позиции II претерпевает преобразования, аналогичные преобразованиям на первой стадии измерительного процесса с той лишь разницей, что непрерывно поступающая на формирователь 6 цифровая информация преобразуется последним в составные кодовые последовательности, которые регулярно перезаписываются в его выходной буферной памяти и образуют при этом постоянно изменяющееся рабочее пространство признаков процесса распознавания. В таком динамическом режиме постоянной перезаписи элементов рабочего пространства признаков формирователь 6 работает до тех пор, пока цифровой компаратор 7 не обнаружит в момент времени τ2 полного совпадения элементов априорного пространства признаков с соответствующими элементами, составляющими рабочее пространство признаков. В этом случае на выходе цифрового компаратора 7 формируется сигнал управления, выключающий таймер 8. При этом на выходе таймера 7 вырабатывается информационный сигнал, величина параметра которого пропорциональна интервалу времени Δ τ = τ 2 - τ 1 . Данный сигнал вводится в блок 9, где информация о нем используется в дальнейшем при алгоритмическом определении скорости ДМ по формуле

V = L / Δ τ. (17)

На этом вторая стадий измерительного цикла завершается.

После завершения вычислительных процедур управляющим вычислительным блоком 9 формируются соответствующие управляющие сигналы и измерительный цикл повторяется. Общее количество циклов g измерения фиксируется управляющим вычислительным блоком 9, где по завершении процесса измерения вычисляется длина длинномерного материала по формуле

L м = g·L . (18)

Проверка работоспособности и эффективности предложенного способа измерения скорости ДМ была проведена на образцах стандартных нитей различной природы (металлических и текстильных). Проведенные исследования показали, что разработанная система контроля позволяет с высокой точностью контролировать скорость движения и длину ДМ при упрощении технической реализации за счет существенного уменьшения количества измерительных датчиков и снижения уровня требований к их идентичности.

Заключение

Особенностью большинства технологических процессов различных видов производств является их гетерогенность, что и предопределяет нормальный закон распределения их вероятностных характеристик. Поэтому изложенная методология разработки способа бесконтактного контроля скорости движения ДМ, основанная на свойствах неоднородного распределения физико-механических характеристик нити, легко может быть адаптирована и на случай других физических объектов, имеющих протяженную размерность и различные виды неоднородностей: шероховатость поверхности; оптическая неоднородность поверхности; неоднородность магнитной и диэлектрической проницаемости; неоднородность химического состава; структурная неоднородность; различные вариации геометрических параметров (толщина, ширина, диаметр и т. п.). Для рассматриваемых примеров регистраторами физико-химических неоднородностей ДМ могут быть диэлькометрические, магнитометрические, фотоэлектрические, радиоволновые, ультразвуковые датчики; детекторы ионизирующего излучения и многие другие типы сенсоров.

Широкое применение предложенного способа измерения параметров движения ДМ различной физической природы позволит улучшить существующие технические средства контроля и диагностики технологических параметров как металлических, так и неметаллических нитеобразных и листовых материалов и, соответственно, существенно повысить эффективность их производства.

Список литературы Бесконтактное измерение параметров движения длинномерных материалов

- Лударь, А.И. Средства автоматики и вычислительной техники для трикотажного оборудования/А.И. Лударь, Е.Б. Рабинович. -М.: Легпромбытиздат, 1989. -296 с.

- Контроль технологических параметров текстильных материалов/Л.К. Тоточенко, В.И. Киселев, В.Т. Песня и др. -М.: Легпромбытиздат, 1985. -192 с.

- Средства автоматического контроля параметров технологических процессов текстильного производства/В.И. Киселев, Н.А. Кобляков, Ю.В. Курлаков и др. -М.: Легпромбытиздат, 1990. -224 с.

- Шероматова, И.А. Разработка методов и технических средств для измерения длины материалов при производстве швейных изделий/И.А. Шероматова, А.С. Железняков//Фундаментальные исследования. -Пенза: Издат. Дом «Академия Естествознания», 2013. -№ 11-5. -С. 924-928.

- Aizu, Y. Spatial Filtering Velocimetry. Fundamentals and Applications/Y. Aizu, T. Asakura. -2005. -212 р. -(Springer Series in Optical Sciences, Book 116) DOI: 10.1007/3-540-28215-7

- Пат. 2213355 Российская Федерация, МПК7 G01P3/66. Устройство для измерения скорости движения конвейерной ленты/Н.А. Будник, В.Ю. Дагаев. -Опубл. 27.09.2003.

- Пат. 1771491 СССР, D01Н13/32. Способ определения скорости движения нити/И.В. Брякин, С.К. Мурзаев, С.С. Нагорнов. -Опубл. 23.10.92, Бюл. № 39.

- Кудрявин, Л.А. Основы технологии трикотажного производства/Л.А. Кудрявин, И.И. Шалов. -М.: Легпропрбытиздат, 1991. -496 с.