БЕСПРОВОДНОЙ СИГНАЛИЗАТОР МЕТАНА С МОДУЛИРОВАННЫМ ПО ТЕМПЕРАТУРЕ ПРОФИЛЕМ НАГРЕВА

Автор: И. И. Иванов, А. М. Баранов, В. А. Талипов, С. М. Миронов, И. В. Иванушкин, Е. А. Бутенков, А. Б. Шумаков

Журнал: Научное приборостроение @nauchnoe-priborostroenie

Рубрика: Физика и химия приборостроения

Статья в выпуске: 4 т.31, 2021 года.

Бесплатный доступ

Представлены результаты разработки автономного бытового сигнализатора метана, работающего в динамическом режиме измерений. В качестве термокаталитических сенсоров были использованы промышленные сенсоры. Для предотвращения перегорания микронагревателя термокаталитического сенсора, которое часто имеет место при импульсном нагреве, разработана специальная форма нагревающего импульса. Предложенный динамический режим нагрева сенсора позволяет проводить измерения с малым энергопотреблением и требуемым уровнем безопасности в диапазоне измерения довзрывных концентраций от 0.1 до 2 об.%. На основе анализа полученных результатов измерений дана оценка времени автономной работы сигнализатора.

Сигнализатор метана, термокаталитический сенсор, надежность микронагревателя, динамический режим проведения измерений, время автономной работы

Короткий адрес: https://sciup.org/142230395

IDR: 142230395 | УДК: 62-783.2 | DOI: 10.18358/np-31-4-i3040

Текст научной статьи БЕСПРОВОДНОЙ СИГНАЛИЗАТОР МЕТАНА С МОДУЛИРОВАННЫМ ПО ТЕМПЕРАТУРЕ ПРОФИЛЕМ НАГРЕВА

ВВЕДЕНИЕ [5]. Важно отметить, что измерения выходного

Возможность проведения мониторинга концентрации горючих и взрывоопасных газов является решающей в предотвращении чрезвычайных ситуаций, связанных с их утечкой. Данная задача решается с помощью датчиков газов, среди которых одними из самых распространенных для мониторинга горючих газов являются термокаталитические сенсоры. Более того, в связи с развитием беспроводных технологий чрезвычайно актуальной становится задача разработки беспроводных автономных систем мониторинга газового состава окружающей среды [1].

Для измерения концентрации горючих веществ наиболее широко применяется термокаталитический принцип газового анализа [2]. При этом для проведения измерений с помощью термокаталитических сенсоров используют статические и динамические режимы их работы. Статический режим работы характеризуется тем, что сенсор или пара сенсоров (рабочий – сравнительный) нагреваются до рабочей температуры, которая длительно поддерживается для мониторинга концентрации горючих газов [3]. Динамический режим работы характеризуется тем, что температура сенсора изменяется по определенному закону при проведении измерений, в частности сенсор может нагреваться до 2–4 разных рабочих температур [4] или может выполняться режим температурного сканирование в заданном интервале температур сигнала при работе в динамическом режиме производят циклически (периодически). После каждого цикла измерений следует пауза, длительность которой определяется нормативными документами, требующими иметь отклик через определенное время после появления горючих газов в воздухе. Появление в воздушной среде горючих газов приводит к изменению выходного сигнала как при статическом, так и при динамическом режимах измерений, который регистрируется измерительной схемой.

В последнее время термокаталитические сенсоры все чаще используются именно в режиме динамических измерений [4, 6]. Это позволяет экономить потребляемую энергию [7], что важно для переносных и автономных датчиков, а с другой стороны, это позволяет расширить измерительные возможности термокаталитического метода, т.к. проведение измерений при разных температурах позволяет иметь больше данных для последующей обработки и, в частности, повысить точность, селективность и чувствительность измерений [8].

В данной статье представлены результаты разработки автономного бытового сигнализатора метана, работающего в динамическом режиме измерений. При этом для предотвращения перегорания микронагревателя сенсора, которое часто имеет место при импульсном нагреве, разработана специальная форма нагревающего импульса. Для управления внешними устройствами сигнализатор имеет радиомодуль, который обеспечивает передачу команд исполнительным устройствам, в частности запорным клапанам [9].

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

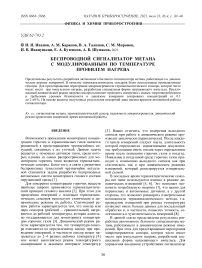

Блок-схема сигнализатора метана представлена на рис. 1. Основными элементами схемы являются: микроконтроллер MCU — STM8L051F3; стабилизатор напряжения DC/DC — LD2980-30DBVR; усилитель (Amp1) — LMV612MA; радиомодуль (RF) — YF-TX01 и измерительная схема, включающая термокаталитический сенсор R t , резисторы R 1–4 и MOSFET-транзисторы VT1— IRF9321 SO-8, VT2 — IRLML6244.

В качестве термокаталитических сенсоров были взяты промышленные сенсоры, которые серийно выпускаются фирмой ООО "НТЦ ИГД" [10]. Данные сенсоры имеют энергопотребление 140 мВт в статическом режиме измерений при работе в составе мостовой измерительной схемы. Величина рабочего напряжения составляет 2.8 В. Рабочий ток лежит в диапазоне 50–52 мА. Указанное энергопотребление на сегодняшний день является минимально возможным из всех имеющихся на рынке объемных каталитических сенсоров, что позволяет использовать их в автономных устройствах и обеспечивает продленный срок службы батарей.

Управление сигнализатором осуществляется 8битным 16 МГц микроконтроллером со сверхнизким энергопотреблением. MCU включает в себя: 12-битный АЦП, часы реального времени, два 16битных таймера, один 8-битный таймер, а также стандартные интерфейсы связи, такие как SPI, интерфейс I2C и один USART. MCU, согласно алгоритму записанного в него программного обеспечения, задает режим питания сигнализатора, обрабатывает информацию, получаемую с выхода измерительной схемы, и интерпретирует полученную информацию. Кроме того, в случае превышения установленного порогового значения концентрации, MCU выдает сигнал на радиомодуль о закрытии запорного клапана и включает прерывистые световую и звуковую индикации, оповещающие об утечке газа. Передача управляющих сигналов осуществляется посредством неповторяющихся кодированных радиосигналов на частоте 433 МГц с дальностью передачи, достигающей 100 м. Для обеспечения широтно-импульсной модуляции (ШИМ) в качестве коммутационного элемента используется MOSFET-транзистор VT1, работающий в режиме ключа. Сигнализатор снабжен автономным Li/SOCl2 источником тока типоразмера D с энергоемкостью 19000 мА·ч и номинальным напряжением 3.6 В, которое преобразовывается стабилизатором в выходное напряжения 3 В.

GND

а

б

Рис. 1. Функциональная схема беспроводного сенсорного узла (а) и изготовленный опытный образец сигнализатора (б)

Принцип проведения измерений основан на подключении сенсора в схему с резистивным делителем напряжения, на который подается нагревающее напряжение. Выходной сигнал с делителя U out усиливается операционным усилителем и поступает на порт ADC_0 микроконтроллера.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Традиционным подходом для проведения измерений является использование мостовой измерительной схемы [11]. Мостовая измерительная схема позволяет уменьшить влияние неконтролируемых внешних факторов (температуры, влажности и давления) на результат измерений. Но т.к. в этом случае приходится нагревать рабочий и сравнительный сенсоры, то для автономных датчиков такая измерительная схема не является энергоэффективной. В результате ее применения заметно снижается время автономной работы. Поэтому было предложено перейти от мостовой измерительной схемы к схеме с резистивным делителем. А в качестве нагревающего напряжения использовать двухступенчатый импульс нагрева прямоугольной формы, параметры которого выбирались следующим образом.

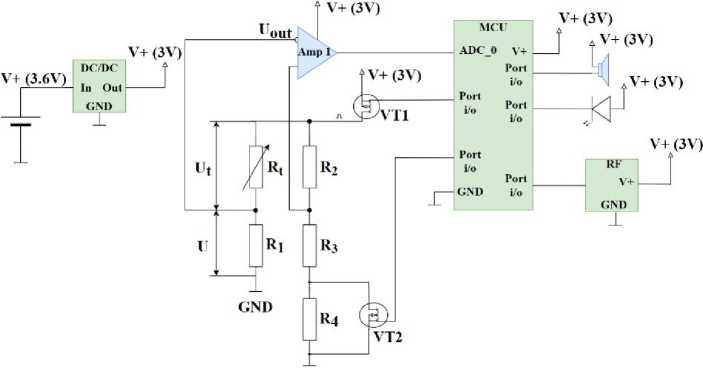

Выбор амплитуды нагревающих импульсов был сделан на основе формы отклика термокаталитического сенсора. На рис. 2 представлена S-образная зависимость чувствительности термока- талитического сенсора от подаваемого напряжения питания в установившейся атмосфере, содержащей метан. Из рис. 2 видно, что до напряжения 0.6 В (или до температуры 200 °С) отклик сенсора отсутствует, что означает, что реакция окисления метана не протекает. При этом молекулы воды, сорбированные носителем катализатора из окружающей атмосферы, испаряются. Поэтому в качестве нагревающего импульса напряжения мы выбрали значение 0.6 В и длительность 2 с. При этом надо помнить, что часть приложенного напряжения падает на резисторе R1 (рис. 3). Таким образом, первая ступень не зависит от концентрации детектируемого горючего газа и снижает зависимость измерений от влажности окружающей среды.

Вторая ступень имеет амплитуду напряжения 1.7 В и длительность 1 с (рис. 3). При этом на сам сенсор подается напряжение 1.5 В, что вызывает его нагрев до температуры 450–490 °С (рис. 2). При данной температуре происходит полное каталитическое окисление метана, которое сопровождается выделением тепла. Это приводит к дополнительному увеличению температуры сенсора, а следовательно, увеличивает его сопротивление.

Длительность первой и второй ступени определяется временем выхода сенсора на стабильный отклик. На третьем этапе следует пауза в течении 27 с, после чего подача импульсов нагрева начинается заново.

Рис. 2. Экспериментальная зависимость чувствительности термокаталитического сенсора от приложенного нагревающего напряжения

Рис. 3. Двухступенчатый профиль нагрева

Периодичность подачи нагревающих импульсов задается нормативными документами на сигнализаторы горючих газов, в соответствии с которыми измерения должны проходить не реже, чем раз в 30 с [12].

Таким образом, предложенный профиль нагрева термокаталитического сенсора, необходимый для проведения измерений, состоит из трех частей с амплитудой 0.6, 1.7, 0 В.

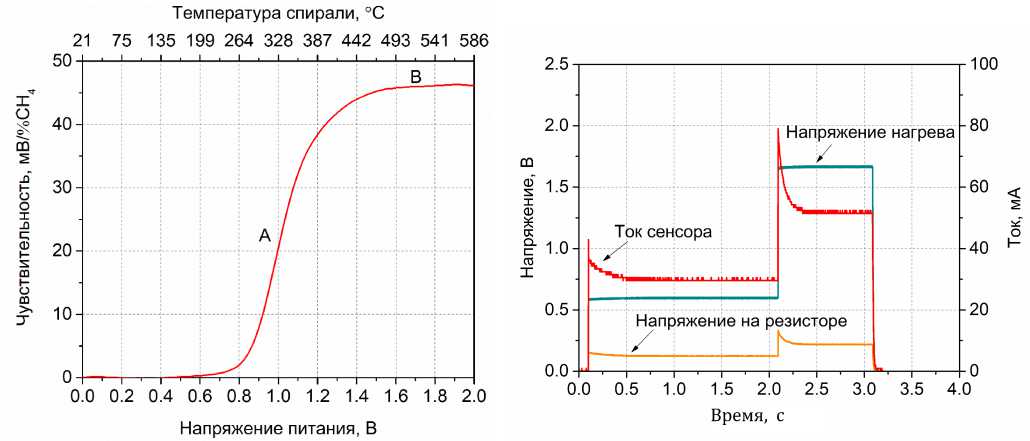

При разработке двухстадийного нагревающего импульса и проведении динамических измерений была выявлена проблема выхода из строя термокаталитических сенсоров. В используемой методологии проведения измерений на сенсор подается сразу номинальное значение напряжения, которое вызывает его сверхбыстрый разогрев до требуемой температуры. При этом в первоначальный момент времени ток, протекающий через сенсор, значительно превышает номинальное значение в 52 мА (рис. 3). Такой сверхбыстрый нагрев сенсора вызывает резкий рост механических напряжений из-за разного температурного коэффициента расширения (ТКР) материалов сенсора и может вызвать обрыв микронагревателя сенсора. Важно также учесть, что сигнализатор метана должен работать постоянно в периодическом режиме проведения измерений. Проведение измерений с периодичностью 1 раз в 30 с дает 2880 измерения в сутки, что может вызывать преждевременное перегорание микронагревателя или обрыв контактов.

Для устранения выявленной проблемы и повышения надежности работы сигнализатора было предложено изменить форму двухстадийного нагревающего импульса напряжения и плавно увели- чивать напряжение от 0 до 0.6 В и от 0.6 до 1.7 В для первой и второй стадии нагрева соответственно. Для этого была использована широтноимпульсная модуляция (ШИМ) с переменной скважностью. Для обеспечения ШИМ в качестве коммутационного элемента используется MOSFET-транзистор VT1, работающий в режиме ключа (рис. 1).

Поставленная задача сводится к тому, чтобы при подаче нагревающего напряжения протекающий через сенсор ток не превышал номинальное значение 52 мА. Постепенное увеличение напряжения, изображенное на рис. 4, выполняется в течение 0.4 секунд для каждой из двух ступеней, т.е. времени, которое приблизительно соответствует времени разогрева сенсора при приложении к нему импульсов напряжения 0.6 и 1.7 В. Длительность основных ступеней нагрева не изменилась и, как и ранее, составляла 2 с и 1 с соответственно (рис. 4).

Критерий непревышения номинального тока определяется законом Ома. Если номинальное значение тока 52 мА, а сопротивление сенсора при комнатной температуре 12 Ом, то начальное значение напряжения не может превышать 0.62 В. Поэтому, если брать меньшую амплитуду напряжения, то ток не будет превышать номинального значения. Но даже такая величина приложенного напряжения может вызвать быстрый разогрев материала. Поэтому в нашем случае мы разбили нагрев на 11 ступеней для напряжения от 0 до 0.6 В и на 8 ступеней при увеличении напряжения от 0.6 до 1.7 В.

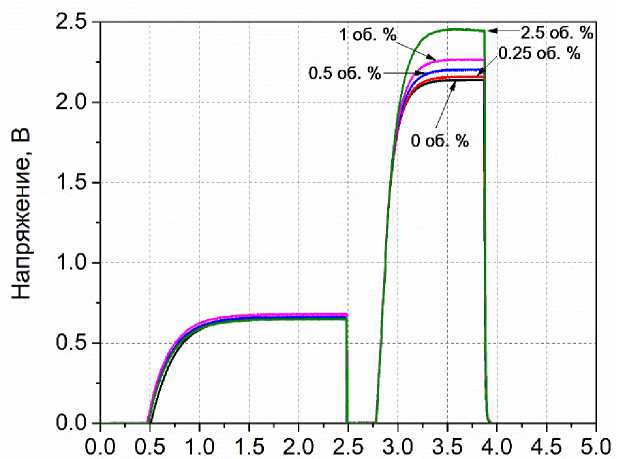

Рис. 5. Динамические зависимости выходного напряжения с резистивного делителя для различных концентраций CH 4

Время, с

На рис. 5 представлены динамические зависимости напряжения, снимаемого с резистивного делителя, при различных концентрациях метана: 0, 0.25, 0.5, 1 и 2.5 об.%. Как было указано выше, температура на первой ступени двухстадийного нагревающего импульса не является достаточной для начала процесса окисления метана. Поэтому напряжение на выходе делителя не будет зависеть от концентрации метана (рис. 5).

В то же время на второй ступени двухстадийного нагревающего импульса напряжение на выходе делителя будет зависеть от концентрации метана в воздухе (рис. 5). Здесь явно выражено различие сигнала между первой и второй ступенями на выходе измерительной схемы для различных концентраций метана.

Так как в области довзрывоопасных концентраций горючих газов отклик термокаталитических сенсоров линейный, то за полезный сигнал можно взять величину

Δ U = U 2 - U 1 , (1)

где U 2 и U 1 — напряжения на выходе делителя в конце второй и первой ступеней нагревающего импульса.

До начала работы сигнализатора необходимо провести калибровку сенсора. Это традиционная операция, и обычно выполнятся при нулевой и при одной известной концентрации метана в воздухе. Для проведения калибровки используются поверочные газовые смеси (ПГС); ПГС в нашем случае имела 1 об.% СН4. Разница двух величин полезного сигнала в конце второй ступни нагрева при ну- левой концентрации и при 1 об.% СН4, деленная на концентрацию метана в ПГС, дает чувствительность измерительной схемы в единицах измерения мВ на процент метана. В проведенных экспериментах было получено значение 14 мВ/ об.% CH4. В качестве порога срабатывания сигнализатора было выбрано значение концентрации 20% НКПР (нижний концентрационный предел распространения пламени), или 0.8 об.% СН4. Значение чувствительности при концентрации метана 0.8 об.% (ΔU0.8) было занесено в память микроконтроллера. А сам микроконтроллер был запрограммирован таким образом, что если значение ΔU, полученное в цикле измерения, превышает установленное значение ΔU0.8, то это означает, что в данный момент концентрация метана превышает установленное пороговое значение, и автоматически будет подан звуковой и световой сигналы тревоги, а также микроконтроллер выдаст команду на радиомодуль для закрытия газового клапана.

Для автономных устройств важным параметром является время автономной работы. Время автономной работы можно оценить на основе измеренных характеристик сигнализатора. Основным потребителем энергии в сигнализаторе метана является термокаталитический сенсор. Поэтому в оценочном расчете было учтено только потребление самого сенсора без учета потребления мощности микроконтроллером, DC/DC преобразователем и другими элементами схемы. Для этого нужно рассчитать расход энергии W за один измерительный цикл, взяв интеграл

W =∫ T 0 i U ( t ) ⋅ I ( t ) ⋅ d( t ), (2)

где T i — время импульса, U ( t ) — мгновенное напряжение, I ( t ) — мгновенный ток.

Полученное значение W ≅ 145 мДж. Емкость литиевой батареи D-типа 19000 мА·ч, среднее значение напряжения батареи под нагрузкой пусть будет 3.3 В. Таким образом, энергия, запасаемая батареей, равна 62700 мВт·ч. В результате получаем, что сигнализатор может работать автономно приблизительно 540 дней (без учета потребления энергии электронными компонентами сигнализатора).

ЗАКЛЮЧЕНИЕ

В работе представлены результаты разработки автономного беспроводного сигнализатора метана и оптимизации способа проведения измерений. В качестве датчиков были использованы промышленные термокаталитические сенсоры. Для проведения измерений разработан двухстадийный нагревающий импульс. Чтобы предотвратить перегорание микронагревателя термокаталитического сенсора, разработана специальная форма нагревающего импульса, при которой на начальной стадии нагрева за счет использования ШИМ происходит плавное увеличение напряжения. Предложенная методика позволяет проводить измерения с малым энергопотреблением и требуемым уровнем безопасности в диапазоне измерения до-взрывных концентраций от 0.1 до 2 об.%. Время автономной работы сигнализатора составляет приблизительно 540 дней при одном измерении в 30 с. Данное время можно дополнительно увеличить за счет сокращения длительности проведения измерений или увеличения их периодичности.

Полученные результаты могут быть использованы при разработке и оптимизации термокаталитических сенсоров и методик проведения измерений, что позволит расширить области их применения.

Разработанный сигнализатор метана, работающий автономно долгое время, может найти применение для экологического мониторинга в составе беспроводных сенсорных сетей [13], в технологиях Интернета вещей [14] и Умного дома [15], в частности в качестве бытового сигнализатора утечек метана в газифицированных многоквартирных и индивидуальных домах.

Исследование выполнено при финансовой поддержке РФФИ и ННФИ в рамках научного проекта № 2057-56001

Список литературы БЕСПРОВОДНОЙ СИГНАЛИЗАТОР МЕТАНА С МОДУЛИРОВАННЫМ ПО ТЕМПЕРАТУРЕ ПРОФИЛЕМ НАГРЕВА

- 1. Самотаев Н.Н., Иванова А.В., Облов К.Ю., Соловьев С.А., Каменев С.А., Санков Н.С. Мультисенсорная система с беспроводным каналом связи для мониторинга газового состава среды // Датчики и системы. 2015. № 1 (188). С. 38–41.

- 2. Карпов Е.Ф., Басовский Б.И. Контроль проветривания и дегазации в угольных шахтах: Справочное пособие. М.: Недра, 1994. 336 c.

- 3. Gopel W., Jones T.A., Kleitz M., Lundstrom I., Seiyama T., Hesse J., Zemel J.N. Sensors: a Comprehensive Survey Chemical and Biochemical Sensors: Vol. 2, Part I. Weinheim: Wiley-VCH, 1991. 734 p. DOI: 10.1002/9783527620135

- 4. Spirjakin D., Baranov A.M., Somov A., Sleptsov V. Investigation of heating profiles and optimization of power consumption of gas sensors for wireless sensor networks // Sensors and Actuators A. Physical. 2016. Vol. 247, P. 247–253. DOI: 10.1016/j.sna.2016.05.049

- 5. Korotcenkov G., Cho B.K. Engineering approaches for the improvement of conductometric gas sensor parameters. Part 1. Improvement of sensor sensitivity and selectivity (short survey) // Sensors and Actuators B. Chemical. 2013. Vol. 188. P. 709–728. DOI: 10.1016/j.snb.2013.07.101

- 6. Бондарь О.Г., Брежнева Е.О., Трехлебов А.С., Поляков Н.В.Особенности работы термокаталитических сенсоров в динамическом режиме // Инфокоммуникации и космические технологии: состояние, проблемы и пути решения. Cборник научных статей по материалам IV Всероссийской научно-практической конференции, в 2 частях. 2020. С. 162–173.

- 7. Baranov A., Spirjakin D., Akbari S., Somov A. Optimization of power consumption for gas sensor nodes: A survey // Sensors and Actuators A. Physical. 2015. Vol. 233. P. 279–289. DOI: 10.1016/j.sna.2015.07.016

- 8. Лашков А.В., Анашкин А.А., Анашкин А.А., Мусатов В.Ю., Сысоев В.В. Оценка возможности применения термокаталитических сенсоров для формирования газоаналитических мультисенсорных систем // Датчики и системы. 2013. № 5 (168). С. 38–42.

- 9. Мельников Ю.П., Малышев А.Ю., Тишин А.М., Копелиович Д.Б. Электромагнитный клапан и автоматизированная система на основе этого клапана. Патент ЕС № 13720, 30.06.2010.

- 10. ДТК 3 сенсор горючих газов. URL: http://karpovsensor.com/wp-content/uploads/2019/04/DTK3-RV.pdf [Электронный ресурс] (дата обращения 10.09.2021).

- 11. Дивин А.Г., Пономарев С.В. Методы и средства измерений, испытаний и контроля. Часть 4. Методы и средства измерения состава и свойств веществ. Тамбов: ФГБОУ ВПО "ТГТУ", 2014. 104 с.

- 12. ГОСТ Р 52350.29.1-2010. Национальный стандарт РФ. Взрывоопасные среды. Часть 29-1. Газоанализаторы. Общие технические требования и методы испытаний газоанализаторов горючих газов, 01.01.2010.

- 13. Spirjakin D., Baranov A.M., Karelin A., Somov A. Wireless multi-sensor gas platform for environmental monitoring // 2015 IEEE Workshop on Environmental, Energy, and Structural Monitoring Systems (EESMS). Proceedings. 2015. P. 232–237. DOI: 10.1109/EESMS.2015.7175883.

- 14. Mariselvam V., Dharshini M.S. IoT based level detection of gas for booking management using integrated sensor // Materials Today: Proceedings. 2021. Vol. 37. P. 789–792. DOI: 10.1016/j.matpr.2020.05.825

- 15. Dong B., Shi Q., Yang Y., Wen F., Zhang Z., Lee C. Technology evolution from self-powered sensors to AIoT

- enabled smart homes // Nano Energy. 2021. Vol. 79. Art. 105414. DOI: 10.1016/j.nanoen.2020.105414