Бетоны на композиционных вяжущих с нанодисперсной фуллеренсодержащей добавкой

Автор: Урханова Лариса Алексеевна, Буянтуев Сергей Лубсанович, Лхасаранов Солбон Александрович, Кондратенко Анатолий Сергеевич

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Статья в выпуске: 1 т.4, 2012 года.

Бесплатный доступ

Исследована возможность получения вяжущего низкой водопотребности с ис- пользованием золы-уноса Гусиноозерской ГРЭС. Исследовано влияние фуллерен- содержащей добавки различной концентрации на физико-механические свойства мелкозернистого бетона на основе вяжущих низкой водопотребности

Фуллеренсодержащая добавка, вяжущее низкой водопотребности, мелкозернистый бетон, прочность

Короткий адрес: https://sciup.org/14265600

IDR: 14265600 | УДК: 666.972.16,

Текст научной статьи Бетоны на композиционных вяжущих с нанодисперсной фуллеренсодержащей добавкой

ля современного строительства необходимы новые эффективные строительные материалы, характеризующиеся высокими физико-химическими и специальными свойствами при низких энергетических и материальных затратах на их производство. В связи с этим перспективным является применение вместо обычного портландцемента новых композиционных вяжущих с пониженной энергоемкостью и себестоимостью. Вяжущие низкой водопотребности (ВНВ) обладают огромным потенциалом как с точки зрения цементоемкости, так и по эксплуатационно-техническим свойствам. Применение тонкодисперсных зол уноса для производства ВНВ является актуальным, так как позволяет снизить энергозатраты на помол вяжущего, а также решает экологические проблемы по их утилизации.

В соответствии с этим была исследована возможность получения ВНВ с использованием золы-уноса Гусиноозерской ГРЭС, образуемой от сжигания углей Тугнуйского угольного разреза Республики Бурятия [1]. ВНВ получали совместным помолом золы-уноса с портландцементом ПЦ М400Д0 в присутствии суперпластификатора СП-1 (1–2 мас. %) в лабораторной шаровой мельнице типа МБЛ до удельной поверхности 450–500 м2/кг.

Л.А. УРХАНОВА и др. Бетоны на композиционных вяжущих с нанодисперсной фуллеренсодержащей добавкой и эксплуатационными свойствами на основе ВНВ. Для модификации свойств высокопрочного бетона в его состав вводили фуллеренсодержащую модифицирующую добавку – углеродные наноматериалы, образовавшиеся в качестве побочного продукта в результате плазменной обработки углей в плазменном реакторе. При плазменной обработке угля в плазменном реакторе под действием электродуговой плазмы из материала электродов и угля, подаваемого для газификации, в одной установке образуются: синтез-газ, активированный уголь и углеродные наноматериалы. При этом в процессе плазменной обработки углеродные наноматериалы могут образовываться не только из материалов электродов (по известным методам), но и, что очень важно, из угля, проходящего плазменную обработку в плазменном реакторе [4]. Полученные углеродные наноматериалы имеют как компактную, так и волокнистую ультрадисперсную структуру, что указывает на наличие в них таких основных форм наночастиц, как «луковичные углеродные структуры» (многослойные, гиперфуллерены) и «нитевидные углеродные структуры» (нанотрубки, нановолокна). Полученный углеродный наноматериал имеет средний размер первичных частиц не более 100 нм (по данным элетронно-микроскопического анализа).

Хроматографическое исследование углеродного наноматериала методом жидкостной хроматографии путем растворения исследуемого вещества в толуоле и разделение на колонке Cosmosil «Buckyprep waters» показало выделение из фуллереновой смеси С60 и С70.

Учитывая сложность введения и равномерного диспергирования в матрице наночастиц, всегда склонных к агрегированию [5], в работе определяли эффективные способы введения модифицирующей добавки. В ходе проведения экспериментов установлено, что ультразвуковая обработка воды затворения с фуллеренсодержащей добавкой не обеспечивает однородного распределения наноразмерного модификатора, требует значительных затрат энергии, передача которой посредством звукового поля затруднительна. Для равномерного распределения добавки в общем составе сырьевой смеси, исключения возможности ее агрегации и седиментации – при введении в смесь сверхмалых количеств – воду затворения при добавлении углеродных наноматериалов подвергают нагреванию до температуры 50–60оС. Повышение температуры воды затворения, содержащей углеродные наноматериалы, достаточно для обеспечения однородного их распределения в среде-носителе.

Л.А. УРХАНОВА и др. Бетоны на композиционных вяжущих с нанодисперсной фуллеренсодержащей добавкой

С целью оптимизации технологических факторов получения мелкозернистого бетона на композиционных вяжущих с фуллеренсодержащей добавкой был запланирован активный трехфакторный эксперимент по методу Бокса-Уилсона. Условия проведения эксперимента представлены в табл. 1. При этом учитывалось, что определение количества наномодификатора возможно в рамках различных моделей микроструктуры композита [6].

Таблица 1

Основные характеристики плана эксперимента

|

Факторы эксперимента |

Обозначение фактора |

Нижний уровень |

Нулевой уровень |

Верхний уровень |

Шаг варьирования |

|

Количество золы-уноса, % |

X1 |

30 |

40 |

50 |

10 |

|

Количество добавки, % |

X 2 |

0,0001 |

0,00055 |

0,001 |

0,00045 |

|

Температура, оС |

X3 |

40 |

60 |

80 |

20 |

В качестве выходного параметра, на который влияют факторы эксперимента, был выбран предел прочности при сжатии мелкозернистого бетона в возрасте 28 суток, МПа.

После выполнения плана эксперимента, результаты которого приведены в табл. 2, была проведена статистическая обработка результатов с помощью редактора Microsoft Excel.

С учетом оценки значимости коэффициентов уравнение регрессии принимает вид:

Y = 69,4–3,9 • х1 + 0,6 • х2 + 2,1 • х3–1,1 • х1 • х2 + 0,9 • х1 • х3, (1)

где Y – предел прочности при сжатии в возрасте 28 суток, МПа.

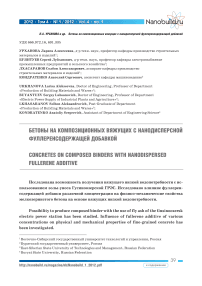

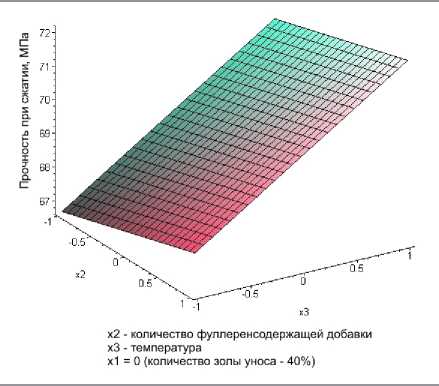

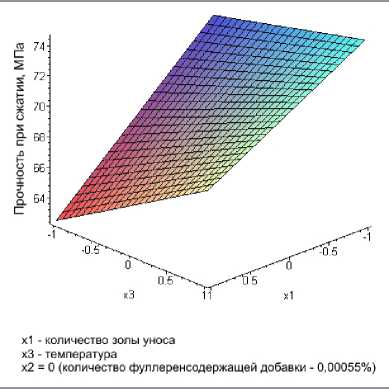

Функции отклика для уравнений регрессии были построены с использованием математического пакета Maple 9 (рис. 1–3).

Анализ функций отклика позволяет выявить оптимальные параметры технологических факторов. Оптимальное количество золы-уноса в составе композиционного вяжущего лежит в пределах 30–40%, при котором достигаются максимальные значения прочности при сжатии. При варьировании количества фуллеренсодержащей добавки от кон-

Л.А. УРХАНОВА и др. Бетоны на композиционных вяжущих с нанодисперсной фуллеренсодержащей добавкой

Таблица 2

Матрица планирования эксперимента в натуральных величинах

Рис. 1. Влияние температуры и количества фуллересодержащей добавки на прочность при сжатии мелкозернистого бетона (количество золы-уноса – 40%)

Л.А. УРХАНОВА и др. Бетоны на композиционных вяжущих с нанодисперсной фуллеренсодержащей добавкой

Рис. 2. Влияние температуры и количества золы-уноса на прочность при сжатии мелкозернистого бетона (количество фуллересодержащей добавки – 0,00055%)

Рис. 3. Влияние количества фуллеренсодержащей добавки и золы-уноса на прочность при сжатии мелкозернистого бетона (температура – 60оС).

На основании проведенных исследований можно сделать следующие выводы:

-

• производство вяжущих низкой водопотребности с применением золы-уноса является перспективной альтернативой обычному портландцементу и позволяет получить улучшенные физикомеханические характеристики даже при условии замены до 50% клинкерной составляющей;

-

• для обеспечения равномерного распределения фуллеренсодержащей добавки в среде-носителе воду затворения нагревают до температуры 60оС, а не подвергают ультразвуковой обработке, что не требует дополнительного использования специального оборудования;

-

• разработанный состав сырьевой смеси для высокопрочного бетона обеспечивает достижение технического результата, заключающегося в повышении прочностных показателей, уменьшении расхода воды для получения бетона при одинаковой подвижности бетонной смеси (в среднем – на 11–18 %), исключении ультразвуковой обработки воды затворения для бетона с целью равномерного распределения углеродного наноматериала, использовании в качестве фуллеренсодержащей модифицирующей добавки углеродного наноматериала – побочного продукта, образующегося при плазменной обработке угля.

Л.А. УРХАНОВА и др. Бетоны на композиционных вяжущих с нанодисперсной фуллеренсодержащей добавкой