Биохимическая технология получения котонизированного льняного волокна с использованием ферментных композиций на основе пектиназ

Автор: Лисовский Д.Л., Ясинская Н.Н., Кузнецов А.А.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология материалов и изделий текстильной и легкой промышленности

Статья в выпуске: 1 (44), 2023 года.

Бесплатный доступ

Классическая технология щелочной отварки с последующим белением, используемая в текстильном производстве для химической котонизации льняного волокна, обладает рядом недостатков. Она включает в себя применение агрессивных химических реагентов, высокое потребление энергии и воды, а также негативное воздействие на окружающую среду. В статье рассмотрен потенциал применения ферментных композиций на основе пектиназ в качестве альтернативы классической технологии щелочной отварки. Проведена биоотварка котонизированного льняного волокна с использованием ферментных композиций различного состава на основе пектиназ в промышленных условиях РУПТП «Оршанский льнокомбинат». Биохимический способ получения отбеленного котонизированного волокна включает операции биохимической и окислительной варки. Полученное отваренное волокно обладало меньшей массодлиной, ее снижение было более выраженным, а диаметр на 6,5 % меньше в сравнении с волокном, полученным традиционным способом. Предварительно обработанное ферментными композициями льняное волокно с последующим белением продемонстрировало сопоставимую величину диаметра с волокном, полученным в результате щелочной отварки. Содержание целлюлолитической активности в композиции увеличивало содержание коротких волокон, но способствовало снижению среднего диаметра на более чем на 35 %. Доказано, что предварительная ферментная обработка позволяет получить тонкое котонизированное льняное волокно, пригодное для производства пряжи с улучшенными качественными показателями.

Лен, ферментная обработка, котонизированное волокно, биоотварка

Короткий адрес: https://sciup.org/142238348

IDR: 142238348 | УДК: 677.11/.027.2 | DOI: 10.24412/2079-7958-2023-1-18-25

Текст научной статьи Биохимическая технология получения котонизированного льняного волокна с использованием ферментных композиций на основе пектиназ

Витебский государственный технологический университет

В настоящее время льняная отрасль Республики Беларусь олицетворяет собой одну из стратегически важных отраслей национальной экономики. Производство льняных тканей и изделий на их основе в Республике Беларусь имеет долгую историю и значительный опыт, что позволяет конкурировать на мировом рынке текстильной продукции. Однако рентабельность льноводства может колебаться из-за различных факторов, таких как изменение мировых цен, урожайность и качество льна [1].

Переработка отходов льняной промышленности и короткого льняного волокна является одним из способов увеличения рентабельности льноводства в Республике Беларусь. Примером такой переработки является получение котонизированного льняного волокна. Котонизация льна – это технологический процесс, при котором льняное волокно подвергается специальной обработке, благодаря чему оно становится мягким, пластичным, происходит его расщепление, и волокно приобретает свойства, схожие с хлопковым [2].

Котонизация может стать одним из способов увеличения рентабельности льноводства по следующим причинам:

-

• Расширение рынка сбыта: котонизированный лен может использоваться в производстве разнообразной текстильной продукции, такой как одежда, домашний текстиль, текстиль для гостиниц и ресторанов. Это поможет привлечь больше покупателей и повысить спрос на льняные изделия.

-

• Диверсификация продукции: производство котонизированного льна позволяет разнообразить ассортимент товаров, производимых из льна, что может привлечь новых потребителей и увеличить доходы производителей.

-

• Замена импортного хлопка: в некоторых случаях котонизированный лен может заменить импортный хлопок, что позволит снизить зависимость от импорта и улучшить баланс внешней торговли страны.

-

• Экологическая устойчивость: лен является более экологичным и устойчивым растением по сравнению с хлопком, поскольку требует меньше воды, пестицидов и минеральных удобрений. Это может стать конкурентным преимуществом котонизированных льняных изделий перед хлопчатобумажными.

-

• Уникальные свойства льна: льняные волокна обладают уникальными свойствами, такими как высокая прочность, гигроскопичность, анти-бактериальность и терморегуляция. Котонизированный лен сохраняет эти свойства, что делает его привлекательным для потребителей.

РУПТП «Оршанский льнокомбинат» является одним из крупнейших предприятий в Республике Беларусь, специализирующихся на производстве льняных текстильных изделий. Комбинат был основан в 1940-х годах и с тех пор развился до крупного производителя льняных изделий на мировом рынке. На РУПТП «Оршанский льнокомбинат» реализована химико-механическая технология котонизации льняного волокна, которая включает механическую стадию котонизации на линии фирмы TEMAFA, и стадию химической обработки полученного волокна щелочным раствором при высокой температуре с последующим белением пероксидом водорода в аппаратах «Эко блок X-1600». Это позволяет получать котонин, пригодный для переработки в пряжу пневмомеханическим способом.

Тем не менее классическая технология щелочной отварки льняного волокна с последующим белением, используемая в производстве, обладает рядом недостатков. Она включает в себя применение агрессивных химических реагентов, высокое потребление энергии и воды, а также негативное воздействие на окружающую среду.

В связи с вышеизложенным, выполненная работа была направлена на разработку новых подходов к производству котонизированного льняного волокна, базирующихся на использовании ферментных композиций на основе пектиназ, что позволяющих снизить экологический след процесса и повысить экономическую эффективность. В статье рассмотрен потенциал применения ферментных композиций на основе пектиназ в качестве альтернативы классической технологии щелочной отварки.

Объекты и методы

Объект исследования

Объектом исследования являлось льняное котонизированное волокно, полученное механическим способом на линии котонизации фирмы TEMAFA на производственных мощностях РУПТП «Оршанский льнокомбинат» (г. Орша, Республика Беларусь).

Ферменты и методы определения активности

Исследовали эффективность различных ферментных композиций на основе пектиназ производства ООО «Фермент», Республика Беларусь.

Полигалактуроназную активность определяли титриметрическим методом. В качестве субстрата использовали 1 % водный раствор пектина из кожуры цитрусовых (Sigma P9135). Раствор ферментного препарата для анализа готовили путем его растворения в 0,1 М цитратном буфере с pH 3,5 с дальнейшим разбавлением до необходимого значения активности. Ферментативную реакцию проводили в течение 30 минут при температуре 50 °C, смешивая 5 см3 раствора пектина, 4 см3 0,1 М цитратного буфера и 1 см3 раствора фермента. Ферментативную реакцию останавливали путем кипячения реакционной смеси в течение 5 минут на водяной бане. После этого отбирали 5 см3 реакционной смеси,добавляли 2 см31 М раствора карбоната натрия и 5 см3 0,05 М стандартного раствора йода. Полученную смесь оставляли на 20 минут в темном месте для протекания реакции между йодом и выделившейся в процессе ферментативной реакции галактуроновой кислотой, после чего добавляли 2 см31 М раствора серной кис лоты и титровали 0,05 М стандартным раствором тиосульфата натрия оставшийся йод до исчезновения синей окраски, в конце титрования добавляя в качестве индикатора 1 % раствор крахмала. За единицу полигалактуроназной активности принимали такое количество фермента, при действии которого на пектин образуется 1 мг галактуроновой кислоты за один час при температуре 50 °C и pH 3,5.

Пектатлиазную активность определяли спектрофотометрическим методом по количеству ненасыщенных продуктов деструкции полига-лактуроновой кислоты под действием ферментного препарата на полигалактуроновую кислоту по известной методике [3] с небольшими изменениями. В качестве субстрата использовали 0,2 % раствор полигалактуроновой кислоты (Sigma 81325) в 0,2 М глицин-NaOH буферном растворе с pH 9,0, содержащем 1 мМ хлорида кальция. За единицу пектатлиазной активности принимали такое количество фермента, при действии которого на полигалактуроновую кислоту за одну минуту при температуре 45 °C и pH 9,0 образуется 1 микромоль ненасыщенных олигос-ахаридных продуктов реакции.

Целлюлазную активность определяли спектрофотометрическим методом с 3,5-динитри-салициловой кислотой (ДНС реактивом), основанной на протоколе Миллера [4]. В качестве субстрата использовали 1%-ый раствор натриевой соли карбоксиметилцеллюлозы (Sigma 21902, medium viscosity) в 0,1 М ацетатном буферном растворе с pH 5,0 при определении активности кислой целлюлазы и в 0,1 М фосфатном буферном растворе с pH 6,0 при определении активности нейтральной целлюлазы. За единицу целлюлазной активности принимали такое количество фермента, при действии которого на натриевую соль карбоксиметилцеллюлозы за одну минуту при температуре 40 ° C и pH 6,0 образуется 1 микромоль восстанавливающих сахаров в пересчете на глюкозу.

Определение липазной активности проводили согласно [5] c модификациями. Метод основан на фотометрическом определении п-нитро-фенола, образующегося в результате действия липазы на субстрат п-нитрофенилпальмитат. За единицу липазной активности приянто такое количество фермента, при действии которого на субстрат образуется 1 мкмоль п-нитрофенола за одну минуту при температуре 40 °C и pH 8,0.

Методики оценки физико-механических свойств волокна

Физико-механические характеристики (линейная плотность, массовая доля сорных примесей и костры, массовая доля коротких волокон до 15 мм , массовая доля волокон длиной свыше 40 мм , средняя массодлина волокна) исходного и обработанного котонина определяли по [6, 7].

Диаметр волокна определяли на микроскопе Альтами MET 5T, предварительно подготавливая штапель путем расчесывания пучка волокон. Для каждого образца проводили 210 измерений. Статистическую обработку полученных данных, а также значения среднего диаметра, процентилей D10, D50 и D90 получали при помощи программного обеспечения TIBCO Statistica 13.5.017.

Результаты и обсуждение

Опираясь на результаты предыдущей работы [8] были разработаны ферментные композиции нескольких составов, характеристика которых приведена в таблице 1.

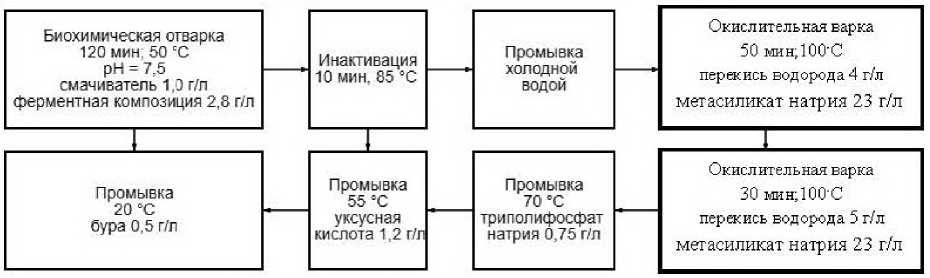

Апробация ферментных композиций состава № 1 и состава № 3 была проведена на производственных мощностях РУПТП «Оршанский льнокомбинат» по технологической схеме, приведенной на рисунке 1, а ферментной композиции состава № 2 – по технологической схеме, приведенной на рисунке 2. Традиционный процесс на предприятии реализуется с использованием щелочной отварки при температуре 100 – 110 ° C в течение 3 часов при общей щелочности раствора 11 г/л при получении отваренного волокна, и в течение 1 часа при общей щелочности раствора 5,5–5,7 г/л с последующим белением при получении отбеленного волокна.

Таблица 1 – Характеристика ферментных композиций

|

Ферментная композиция |

Ферментативная активность*, ед/мл |

|||

|

ПГ |

ПЛ |

Ц |

Л |

|

|

Состав № 1 |

360 |

330 |

- |

- |

|

Состав № 2 |

320 |

300 |

205 |

- |

|

Состав № 3 |

320 |

300 |

400 |

300 |

Примечание: *ПГ – полигалагтуроназная, ПЛ – пектатлиазная, Ц – целлюлазная, Л – липазная

Рисунок 1 – Схема биохимического способа получения отбеленного котонизированного волокна

Рисунок 2 – Схема биохимического способа получения отваренного котонизированного волокна

Для подтверждения эффективности предложенной биохимической технологии были проведены исследования физико-механических свойств обработанного льняного волокна в сравнении с волокном, обработанным традиционным способом (ходовой режим) (таблица 2).

Сравнивая два технологических режима, можно заметить, что в отваренном волокне по предложенному технологическому режиму с ферментной композицией наблюдается небольшое увеличение массовой доли коротких волокон до 15 мм и снижение массовой доли волокон длиной свыше 40 мм .

Снижение средней массодлины волокна после обработки по предложенному технологическому режиму с ферментной композицией составляет 7,5 мм ,тогда как для ходового технологического режима это снижение составляет всего 1,2 мм . Это означает, что снижение массодлины волокна при использовании предложенного технологического режима с ферментной композицией оказывается более выраженным, чем при ходовом технологическом режиме. Это может указывать на то, что биохимическая обработка с использованием ферментной композиции может вызывать некоторое разрушение волокон.

|

Таблица 2 – Физико-механические характеристики исходного (сурового) и отваренного льняного волокна |

|||||

|

Волокно |

н и о Z н ? 5 £ Z си Z S с; |

g II о и |

S 1 Ок» R ^ 5S о R § Ч S к “ го х *л о х - U о S |

5 N 5 | N го 5 о СО J 'Ф 8 I S и о 3 го — |

га 8 Ч Z о си О |

|

Суровое волокно для предложенного технологического режима |

1,82 |

1,7 |

9 |

59,5 |

51,6 |

|

Отваренное волокно по предложенному технологическому режиму с ферментной композицией (состав № 2) |

1,38 |

1,4 |

17 |

48,5 |

44,1 |

|

Суровое волокно для ходового технологического режима |

1,74 |

0,8 |

10 |

56,0 |

48,0 |

|

Отваренное по ходовому технологическому режиму |

1,47 |

1,1 |

19 |

53,0 |

46,8 |

Однако стоит отметить, что предложенный технологический режим с ферментной композицией позволяет получить волокно с меньшей линейной плотностью, что указывает на более мягкие и гибкие волокна. Кроме того, этот метод также обеспечивает более высокую эффективность удаления сорных примесей и костры.

Результаты анализа отбеленного волокна, полученного традиционным способом и по предложенной биохимической технологии представлены в таблице 3.

В опыте I предложенный технологический режим с использованием ферментной композиции (состав № 1) приводит к менее значительному снижению средней массодлины волокна по сравнению с ходовым технологическим режимом. В тоже время среднее значение диаметра полученного волокна обоими методами сопоставимо, что указывает на возможность использования полученного биохимическим способом волокна для производства тонких пряж и тканей. Однако массовая доля коротких волокон увеличивается по сравнению с традиционным способом, что может влиять на качество готовой продукции.

В опыте II предложенный технологический режим с использованием ферментной композиции (состав № 3) показывает различные результаты в зависимости от эксперимента. В целом, средняя массодлина волокна снижается, а

Волокно, обработанное предложенным биохимическим технологическим режимом с использованием ферментных композиций (составы № 1 и № 3), демонстрирует снижение среднего значения диаметра волокна по сравнению с суровым волокном. Это указывает на эффективность ферментной обработки в разрушении и удалении нежелательных примесей, и создании более однородной структуры волокна. Предложенная ферментная композиции (состав № 3), содержащая целлюлазу и липазу, позволила получить льняное волокно с диаметром более чем на 35 % меньше, чем с композицией, не содержащей данных активностей.

Результаты также показывают, что биохимическая технология обработки льняного волокна приводит к снижению разброса значений диаметра волокна, что может свидетельствовать о более контролируемом и стабильном процессе обработки.

Предложенный биохимический способ обработки льняного волокна также показывает положительные изменения в параметрах D10, D50 и

D90, что свидетельствует о более узком распределении размеров волокон и более однородной структуре.

В целом, результаты анализа диаметра волокна указывают на положительное влияние биохимических способов подготовки льняного волокна. Это открывает новые возможности для применения таких технологий в текстильной промышленности, снижая затраты и уменьшая экологическую нагрузку.

ВЫВОДЫ

Предложенный биохимический способ получения льняного котонина с использованием ферментных композиций на основе пектиназ позволяет улучшить качество льняного волокна, при этом снизив негативное воздействие на окружающую среду. Результаты исследований, представленные в данной статье, могут стать основой для внедрения новых технологий в льняную отрасль Республики Беларусь и повышения ее конкурентоспособности на мировом рынке.

*Работа финансировалась в рамках выполнения задания Белорусского республиканского фонда фундаментальных исследований, проект № Т22УЗБ-062.

Список литературы Биохимическая технология получения котонизированного льняного волокна с использованием ферментных композиций на основе пектиназ

- Шаршунов, В. А., Алексеенко, А. С., Цайц, М. В. (2019), Состояние льноводческой отрасли Республики Беларусь и пути повышения ее эффективности, Вестник Белорусской государственной сельскохозяйственной академии, 2019, № 2, C. 267-271.

- Науменко, А. М., Рыклин, Д. Б. (2015), Разработка технологии льнохлопковой пряжи пневмомеханического способа формирования, Вестник Витебского государственного технологического университета, 2015, № 28, С. 86-94.

- Xueyun Zheng, Yimin Zhang, Xiaoxiao Liu, Cheng Li, Ying Lin and Shuli Liang (2020), High-Level Expression and Biochemical Properties of A Thermo-Alkaline Pectate Lyase From Bacillus sp. RN1 in Pichia pastoris With Potential in Ramie Degumming, Frontiers in Bioengineering and Biotechnology, 2020, Vol. 8, article 850, available at: https://www.frontiersin.org/articles//full.

- Miller, G. L. (1959), Use of dinitrosalicylic acid reagent for determination of reducing sugar, Journal of Analytical Chemistry, 1959, Vol. 31, Is. 3, pp. 426-428.

- Daniel R Lewis, Dongzhou J Liu (2012), Direct Measurement of Lipase Inhibition by Orlistat Using a Dissolution Linked In Vitro Assay, Clinical Pharmacology & Biopharmaceutics, 2012, № 01(03), available at: https://pubmed.ncbi.nlm.nih.gov/25419492/.

- ГОСТ Р 53483-2009. Волокно льняное модифицированное суровое. Методы испытаний. Введ. 01.01.2011, Москва, Стандартинформ, 12 с.

- ГОСТ Р 53232-2008. Волокно хлопковое. Методы определения длины. Введ. 01.01.2010, Москва, Стандартинформ, 16 с.

- Лисовский, Д. Л., Ясинская, Н. Н. (2022), Влияние ферментной обработки на свойства льняного котонина, Вестник Витебского государственного технологического университета, 2022, № 2 (43), С 94-103.