Блочное математическое моделирование пневмопривода

Автор: Носков Евгений Игоревич, Донской Анатолий Сергеевич, Скляревский Александр Николаевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Актуальные проблемы машиностроения

Статья в выпуске: 1-2 т.16, 2014 года.

Бесплатный доступ

В статье представлен метод блочного проектирования математической модели пневмопривода. Метод нацелен на упрощение математических уравнений модели, оптимизацию работы при проектировании, интеграцию инноваций и ускорение развития программных пакетов в области гидро- и пневмопривода.

Пневмопривод, математическая модель

Короткий адрес: https://sciup.org/148202770

IDR: 148202770 | УДК: 62-851.1

Текст научной статьи Блочное математическое моделирование пневмопривода

фундаментальных в последнее время, так как основным прогрессом за последние полвека область гидравлики и пневматики обязана областям электроники и металлообработки, поэтому специалисты из других областей вынуждены тратить много времени для изучения гидравлики и пневматики. Также и наоборот: специалист гидравлик (пневматик) должен иметь огромный багаж знаний в области электроники и программирования на этапе стыковки своей системы с системой управления.

Такая связь знаний весьма затруднена в современном обществе, так как на неё, как правило, нет ни времени, ни средств для оплаты «суперспециалиста». Исходя из вышеуказанных проблем, ниже будет описан метод математического моделирования, который отчасти решает их. В качестве примера будет приведено математическое моделирование одного из главных элементов пневмопривода – пневмоцилиндра.

Математическая модель пневмопривода. Реальный процесс течения газа в трубопроводах носит, как известно, политропический характер. Вычисление показателя политропы зависит от многих факторов и весьма затруднительно, поэтому для упрощения расчетов принимают процесс течения адиабатическим или изотермическим. Теоретические расчеты и опытные данные показывают, что действительно в промышленных системах процесс течения газа в трубопроводах весьма близок к изотермическому [1, 2], т.е. процессы протекают практически с постоянной температурой газа. В общем случае математическая модель типового пневмопривода включает уравнение движения исполнительного органа и два уравнения изменения давлений: в полости нагнетания и в выхлопной полости.

Газодинамические процессы рассматриваем как квазистационарные, протекающие при установившихся режимах течения. Температуру и давление воздуха в магистрали считаем постоянными. Утечками воздуха из полостей пневмоцилиндра пренебрегаем. Процесс течения газа в трубопроводах считаем изотермическим. Теплообменом в полостях пневмопривода пренебрегаем. Для диапазона давлений промышленных систем при наполнении и опустошении полостей режим течения является подкритическим и остается постоянным, т.е. при расчете переходных процессов нет необходимости анализировать, является ли течение надкритическим или подкритическим [1, 3]. Благодаря этому математическую модель пневмопривода можно выразить более простыми зависимостями [3]. Кроме того, упрощение модели значительно облегчает применение блочного принципа моделирования.

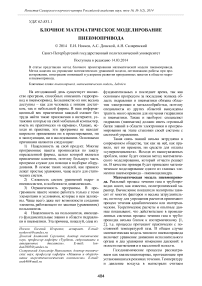

Рис. 1. Расчётная схема пневмопривода

Математическая модель пневмопривода описывается следующей системой дифференциальных уравнений [3]:

d 2 x

M1F=P - - F

—

Р 2 • F 2

—

P a • ( F 1 — F 2) — F mp

—

N

dp 1 _

k • f i • 7 RT M

dt

"V Р м — p I

—

k • p 1

dx

•

dp

—

k • f 2 • Rttk

M

•

p 2

\

k —1

2^ k

dt

V p M 7

x + x01

dt

—

P 2 +

k • Р 2

•

dx

S — X + X q2

dt

где p 1 и p 2 – давление в полостях пневмоцилиндра, Па; k – показатель адиабаты (коэффициент Пуассона) k=1,4; f – площадь проходного сечения трубопровода, м 2 ; R – газовая постоянная, Дж/(кг * К); T - абсолютная температура газа, K; F – эффективная площадь поршня, м 2 ; x – координата положения поршня, м; x 0 – приведенная координата, характеризующая объем вредного пространства, м; Z — коэффициент сопротивления линии, дросселей; p a – давление на выходе, Па; р М – давление питания, Па; М – масса подвижных частей, кг; S – максимальный ход поршня, м; N – статическая нагрузка, Н; F тр – сила трения.

Проанализируем и проведем ряд преобразований системы уравнений. Первое уравнение сил отражает механику исполнительного органа пневмопривода. Уравнение легко адаптировать и для других устройств объемного пневмопривода: пневмоцилиндров (с одним и более поршнями и штоками; вертикальных и горизонтальных), неполноповоротных пневмодвигателей и пневмомоторов. Стоит заметить, что множество параметров уравнения – постоянные величины, и все решение, как правило, сводится к нахождению величины давления в полостях пневмоцилиндра, поэтому данное уравнение отлично подходит в качестве элементарного блока пневмопривода и изменениям подвергаться не будет.

Второе и третье уравнение использовать в чистом виде удобно, пожалуй, для случаев простого управления и наличия постоянной нагрузки. Для более сложных случаев уравнения сильно усложняются, что приводит к появлению ошибок при разработке программ. Ярким примером неправильной работы модели является неверное задание характера процесса в той или иной полости, т.е. происходит ли в данный момент ее наполнение или же имеет место процесс опустошения. Это происходит потому, что зачастую автор не может предвидеть изменения давлений в полостях в зависимости от многих других параметров, и поэтому основная причина этой и многих других ошибок – это человеческий фактор. Для избегания этих ошибок произведем следующее преобразование системы (1):

М—^ = р1 • F1 — р2 • F2 — ра • (F1 — F2) — Ftp — N dpni dt

—

c. k • f m • JRT

вн

—

p 2 pni

—

A klPlL пол пол

•

dx dt

• В —

k • ,>t

(1 — C ) • ~—”--- r^

•

k — 1

f р^ ) 2 k

' ni — рвн

+ A,

^•d -О— в )

I •-----------------------;

пол пол

•

X пол = x + x 01 и Апол = 1, если i = 1,3,5...

X пол = ^ — x + x 01 и А пол

— 1, если i = 2,4,6...

B = 1, если рвн > pn - процесс наполнении я;

B = 0, если р^ < рп - процесс истечения;

C = 1, если рв 2н > р 2 - означает,что под корнем число положительное;

C = 0, если рв : н < р 2 — под корнем число отрицательное

Видно, что 2-ое и 3-е уравнение системы (1) были объединены в одно с добавкой четырех коэффициентов, где: p вн – внешнее давление, подводимое к полости; p п – давление внутри полости , i – номер полости, который должен присваиваться полостям по порядку – от одной крышки пневмоцилиндра до другой (в частном случае, это поршневая и штоковая полости).

В связи с объединением уравнение возникла необходимость условного деления полостей на поршневые и штоковые (относительно поршня), так как объем полостей удобно выражать через перемещение поршня, который у полостей общий. Это привело к появлению двух коэффициентов Х пол и А пол . Х пол – отражает положение поршня для полостей пневмоцилиндра через координату положения поршня x. А пол определяет знак приращения давления в полостях за счет движения поршня. Коэффициент В позволяет системе «автоматически» определять, какой режим имеет место (наполнение или опустошение) в зависимости от соотношения величин внешнего давления P вн и давления внутри полости P n . Коэффициент С чисто математический, он не позволяет системе считать в области мнимых значений и присваивает слагаемому, зависящему от перепада давлений, значение 0 (помогает устранить человеческий фактор).

Рассмотрим несколько особенностей системы (2) по сравнению с системой (1):

-

1) Универсальность. Как уже было сказано выше, уравнение приращения давления подходит для любой полости пневмоцилиндра независимо от того, какой процесс происходит в ней (наполнение или истечение). Выбор процесса осуществляется автоматически при сравнении давлений подводящего и внутри полости.

-

2) Необходимость ввода дополнительной информации об «основной» и «соседней» полостях (количество битов информации совпадает с количеством поршней пневмоцилиндра). Эту информации необходимо заносить непосредственно перед началом расчета оператору программы, или вводить дополнительную несложную программу, которая автоматически сообщит системе эту информацию (присвоит всем левым и нижним полостям статус «основная», а правым и верхним – «соседняя» и т.п.).

-

3) С одной стороны коэффициент С не позволяет системе работать с мнимыми значениями (т.к. мнимые величины здесь не соответствуют механике процесса), а с другой стороны позволяет оператору вводить значения больших отрицательных давлений, тем самым создавая ситуацию «вход в полость перекрыт и давление в ней может изменяться только под действием движущегося поршня». Тем самым это позволяет избежать ввода дополнительных коэффициентов и условий (см. ниже).

-

4) Возможность разбить систему уравнений пневмопривода на блоки (см. ниже).

Блочное разделение. Одной из основных проблем при создании моделей гидро- и пневмопривода являлась нацеленность на человека, имеющего специализированное образование. Это сильно осложняет возможность помощи специалистов из других областей, без которых вышеуказанные привода не получили бы современного развития. Также и наоборот – специалист гидравлик или пневматик испытывает большие трудности по внедрению в приводы новейших достижений, скажем из области управления и электроники. Поэтому зачастую многие инновации не доходят или внедряются в гидро- и пневмоприводы очень медленно, так как основное время тратится на разбор имеющихся систем уравнений, их анализ, а не на само внедрение. Выше рассматривалось изменение уравнений системы, в результате которого подчеркивалась их универсальность. Это свойство было рассмотрено не случайно, так как оно позволяет представить уравнения в виде элементарных единиц – блоков. Блок – это универсальная единица математической модели, служащее только для определенной задачи. Блок может использоваться для всех математических моделей типовых и сложных пневмоприводов без влияния волновых процессов. Авторами предложено разделение на следующие блоки в системе математической модели:

-

- блок наполнения/опустошения полости – отражает механику движения рабочего тела (воздуха) в полостях;

-

- конструктивный (механический) блок – отражает силы, действующие на исполнительный орган привода;

-

- блок управления – отражает логику работы привода (включение распределителей, изменение сопротивлений и т.п.).

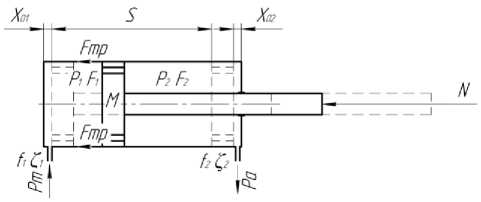

На рис. 2 показан пример структуры программы при математическом моделировании пневмоцилиндра двухстороннего действия в программном пакете LabView. С точки зрения визуального восприятия и применения метода блочного моделирования данный пакет очень удобен, так как в нем есть возможность создания «прибора» - блока, который удобно копировать и вставлять в различные программы.

Рис. 2. Пример структуры программы в LabView

В примере присутствуют 4 основных блока: 2 блока наполнения/опорожнения для двух полостей пневмоцилиндра двухстороннего действия, 1 конструктивный блок, описывающий силы действующие на привод и 1 блок управления, описывающий логику управления приводом. Интегрирование ведется методом Эйлера. Также в программе присутствуют множество входных данных, задаваемых оператором, различные постоянные величины, выходные данные в виде графиком и чисел и т.п. Все блоки соединены между собой линиями связи. Как правило, после завершения проектирования программы изменять её уже нет необходимости, и в LabView есть возможность её скрыть и работать только с внешним интерфейсом (передняя панель). Передняя панель включает только входные и выходные параметры программы, а также комментарии к ним. Оператор задает вводные данные и далее запускает программу, в результате работы которой получает необходимые результаты в виде графиков и чисел. После завершения программы по команде оператора или по условию, заданным оператором (например, удобно использовать время работы привода) полученные результаты можно проанализировать, изменить входные параметры, перезапустить программу или экспортировать данные в другие оболочки (например, Microsoft Word и Excel).

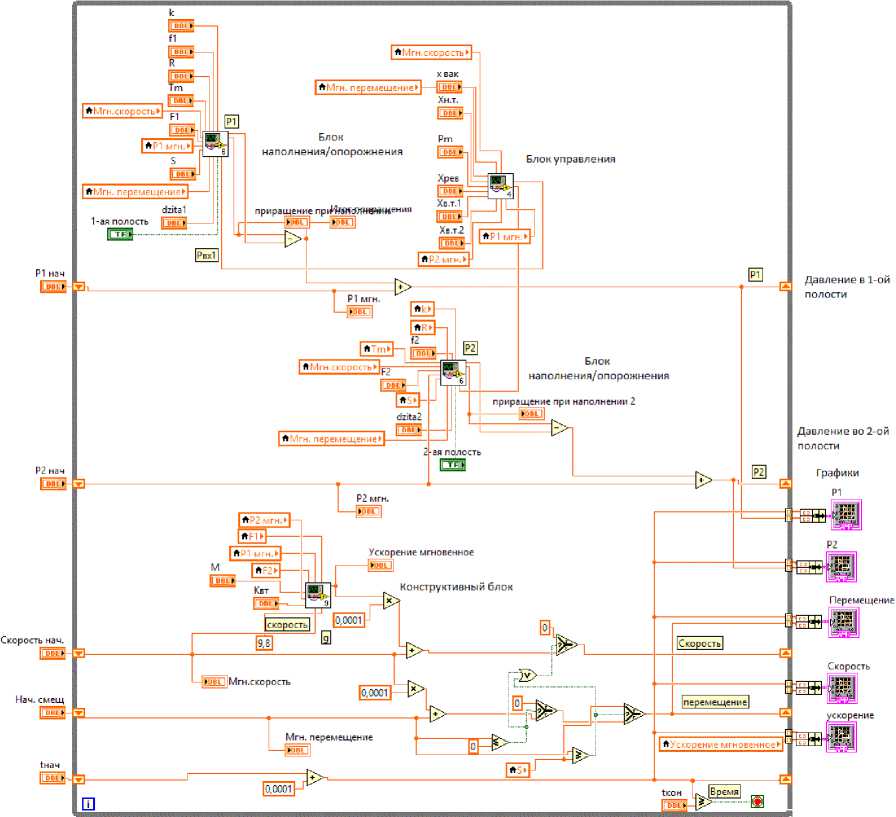

На примере передней (рис. 3) панели видно, что входных данных не так уж и много. Кроме того, зачастую для определенного пневмопривода большинство параметров вводятся только один раз – это и конструктивные параметры привода, и параметры пневматических линий, и газовые постоянные, и температура магистрального питания. Изменению в этих случаях подвергаются начальные данные и параметры блока управления. Таким образом, успешно работать с готовым программным пакетом, содержащим необходимое описание, рисунки, индикаторы, входные и выходные данные, может практически любой человек, не имеющий специализированного образования.

Рис. 3. Пример передней панели в LabView

Одним из серьезных этапов проектирования подобных программ является этап связывания блоков, требующий особой внимательности. Опыт показывает, что этот этап не вызывает проблем, если все авторы пользовались одинаковыми обозначениями при проектировании блоков, а также старались или убрать, или пояснить «особые» параметры их блоков (которые вводил сам автор или которые он брал из своей области знаний). Соединятся блоки согласно своей задаче в системе. Блок управления собирает информацию с управляющей программы (логика работы привода) и с привода о положении, скорости, ускорении, давлении, и др. с привода и передает блокам наполнения/опорожнения информации о внешнем давлении и сопротивлении в пневматических линиях (коэффициент С в системе (2) позволяет избежать передачи дополнительной информации между блоками, так как обрабатывается внутри блока) – точно также, как работают электронная и пневматические системы: электронная собирает информацию с датчиков и отправляет сигналы на распределители, которые связывают полости с определенным давлением через линии с определенным сопротивлением. Блок наполнения/опорожнения производит подсчет изменения давления в полостях в зависимости от внутреннего и внешнего давлений в полостях, конструктивных параметров и скорости поршня. Конструктивный блок считает изменения состояния привода в зависимости от сил и давлений в приводе.

Нетрудно догадаться, что из элементарных блоков можно построить очень сложные модели приводов. С другой стороны, можно заранее связать несколько часто используемых систем блоков, такие как пневмоцилиндр одностороннего и двухстороннего действия, с одним и двумя штоками, с одним и более поршнями и т.п. и вести настойку привода лишь выставляя несколько галочек. Таким образом, благодаря такому проектированию, есть возможность создания широкой библиотеки элементов, отличающуюся высокой прозрачностью для пользователя и легкостью пополнения элементов, необходимых в работе.

Выводы: представлена простая, но довольно точная математическая модель пневмопривода, которая не только помогает легче воспринимать механику движения газа, но и помогает меньше загружать процессор компьютера при вычислении уравнений. Показано преобразование системы математической модели привода, которое показывает возможность использования блочного проектирования. Метод блочного проектирования предполагает деление системы уравнений на блоки, которые позволяют наиболее эффективно строить математические модели сложных приводов несколькими авторами, при этом находясь в рамках своей области знаний. Предлагается возможность построения часто используемых «элементарных» систем, которые позволят создавать библиотеки элементов, которые в разы увеличат скорость построения моделей. Таким образом, метод блочного проектирования может использоваться для упрощения, автоматизации, ускорения и повышения понимания работы с математическими моделями приводов людей с различными знаниями.

Список литературы Блочное математическое моделирование пневмопривода

- Погорелов, В.И. Газодинамические расчеты пневматических приводов. -Л.: Машиностроение, 1971. 182 с.

- Донской, А.С. Математическое моделирование процессов в пневматических приводах. Учебное пособие. -СПб., Издание политехнического университета, 2009. 121 с.

- Донской, А.С. Обобщенные математические модели элементов пневмосистем. -СПб.: СПГУТД, 2001. 215 с.