Быстротвердеющий, высокопрочный и морозостойкий бетон на основе шлакопортландцемента

Автор: Крамар Людмила Яковлевна, Иванов Илья Михайлович

Рубрика: Строительные материалы и изделия

Статья в выпуске: 1 т.21, 2021 года.

Бесплатный доступ

Известно, что бетоны на шлакопортландцементе (ШПЦ) отличаются высокими экологическими и экономическими показателями, а также повышенной долговечностью почти во всех средах эксплуатации. Но многими исследователями и технологами, как и положениями стандартов, утверждается, что на ШПЦ невозможно получать быстротвердеющие и высокопрочные бетоны, а также бетоны с высокой морозостойкостью. В настоящей работе предложены комплексные меры, направленные на эффективное повышение всех этих характеристик. Результаты испытаний доказывают, что при низком водоцементном отношении шлакопортландцемент, содержащий молотый гранулированный доменный шлак и минеральные добавки, способен быстро твердеть в нормальных условиях, набирать высокую прочность и формировать структуру цементного камня бетона с низкой открытой пористостью, которая обеспечивает высокую морозостойкость. В результате разработан быстротвердеющий бетон класса по прочности на сжатие B55 с маркой по морозостойкости F2 400 (F1 1000). Оценены и другие характеристики бетона: класс по прочности на осевое растяжение - Bt 3,6, на растяжение при изгибе - Btb 6,4; марка по истираемости - G1 и марка по водонепроницаемости - W16.

Шлакопортландцемент, молотый гранулированный доменный шлак, портландцемент, активация шлака, скорость твердения, прочность, морозостойкость, долговечность, высокофункциональный бетон

Короткий адрес: https://sciup.org/147233735

IDR: 147233735 | УДК: 666.943.26 | DOI: 10.14529/build210106

Текст научной статьи Быстротвердеющий, высокопрочный и морозостойкий бетон на основе шлакопортландцемента

Современная строительная индустрия направлена на ускорение темпа производства, получение качественных и долговечных материалов при пониженных затратах. При этом остро стоят вопросы утилизации побочных продуктов различных производств и снижения выбросов вредных веществ в атмосферу. Применение шлакопортландцемента (ШПЦ) при производстве бетонов актуально, поскольку позволяет комплексно решать экологические проблемы [1, 2], снижать затраты на производство [3] и обеспечивать повышенную долговечность бетонов в неагрессивных средах, при карбонизации, воздействии хлоридов, сульфатов и др. химически агрессивных веществ [4–6]. Кроме того, бетоны на ШПЦ не склонны к выщелачиванию, высолообразованию и возникновению внутренней коррозии из-за реакции щелочей с кремнезёмом заполнителей, что обусловлено формированием их структуры цементного камня с низким содержанием свободного гидроксида кальция [7].

Однако в области исследований бетонов на основе шлакопортландцемента чётко обозначаются две основные проблемы: низкая скорость твердения в нормальных условиях [8] и пониженная морозостойкость [9, 10]. Известно, что бетоны на ШПЦ твердеют наиболее эффективно при высокотемпературной тепловлажностной обработке, но это не обеспечивает высокую прочность и морозостойкость [11]. Об этом свидетельствует и ГОСТ 31384-2017 (см. табл. Д.З), который не допускает применение ШПЦ для бетонов, предназначенных для эксплуатации в средах с индексом XF2, XF3 и XF4. Решение этих проблем может открыть воз- можность применения ШПЦ для производства долговечных бетонов с высокими экономическими и экологическими показателями.

Ещё в 70-х годах прошлого века были получены быстротвердеющие шлакопортландцементы [12–14], но эффективность таких цементов оказалась ниже, чем эффективность портландцементов, поэтому эти разработки не нашли широкого применения. Современные исследования показывают, что многие добавки-ускорители, такие как нитрат кальция, формиат кальция, органическая щелочь триэтаноламин и кристаллическая затравка CSH, обычно эффективные для портландцементов, не вызывают значительного увеличения прочности бетонов на ШПЦ, особенно в ранние сроки твердения [15]. Самым эффективным способом ускорения твердения ШПЦ остаётся тепловая обработка, причём при повышенных температурах – 80...95 ° C [8]. На основе ШПЦ ранее получали бетоны с морозостойкостью до F2 300, применяя воздухововлекающие добавки и высокотемпературную тепловую обработку [16], но бетоны на ШПЦ нормального твердения (без тепловой обработки) всегда имели низкую морозостойкость. Следовательно, возможность получения эффективного быстротвердеющего, высокопрочного и морозостойкого бетона на основе шлакопортланд-цемента до настоящего времени не доказана.

Цель настоящей работы – доказать пригодность применения шлакопортландцемента для получения бетонов нормального твердения с высокими показателями по скорости твердения, прочности, морозостойкости и другим эксплуатационным характеристикам.

Для эффективного повышения функциональных свойств бетона на ШПЦ предложено:

-

- молоть гранулированный доменный шлак отдельно от цементного клинкера до высокой удельной поверхности (500...520 м2/кг) с введением при его помоле минеральных добавок-активаторов;

-

- в бетонной смеси предельно сократить водоцементное отношение с целью увеличения прочности, скорости её набора, снижения открытой пористости и, как следствие, повышения водонепроницаемости и морозостойкости бетона.

Материалы и методы испытаний

В данной работе шлакопортландцемент получали в бетонной смеси, раздельно дозируя портландцемент и молотый гранулированный доменный шлак с добавками-активаторами в количестве 40 и 60 % соответственно. Применяли портландцемент, соответствующий ЦЕМ I 42,5Н (ГОСТ 31108-2016), производитель – ООО «Дюккерхофф Коркино Цемент». Молотый гранулированный доменный шлак имел удельную поверхность 500...520 м2/кг и полностью соответствовал ТУ 38.32.22-012-99126491-2017 и EN 15167-1:2006, производитель – ООО «Мечел-Материалы».

В качестве суперпластификатора применяли MasterPolyheed 3045, производитель – ООО «BASF Строительные системы».

Крупным заполнителем для бетона принят гранодиоритовый щебень фракции 3-10, марки по дробимости 1200, удовлетворяющий требованиям ГОСТ 8267-93. Мелким заполнителем служил кварцевый песок с модулем крупности 2,73, соответствующий условиям ГОСТ 8736-2014, месторождение песка – Хлебороб.

Все испытания бетона проведены на образцах размером 10 × 10 × 10 см. Прочность бетона определяли в соответствии с ГОСТ 10180-2012, а его класс по прочности устанавливали с учётом требований ГОСТ 18105-2018 и ГОСТ 31914-2012. Испытание бетона на водопоглощение проводили по ГОСТ 12730.3-78. Морозостойкость разработанного бетона определяли и устанавливали в соответствии с ГОСТ 10060-2012 по третьему методу.

Результаты и их обсуждение

Но основе шлакопортландцемента разработан состав бетона с расходом цемента (ШПЦ) 530 кг/м3 и В/Ц = 0,27. Марка по подвижности разработанной бетонной смеси – П2 с сохраняемостью в течение 70 минут. Воздухововлечение в бетонной смеси составило 0,8 %. Из полученной бетонной смеси изготавливали образцы, которые твердели в нормальных условиях (t = 20±2 ° C, ф = 95±5 %) и далее подвергались испытаниям.

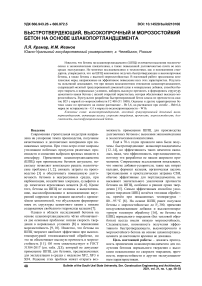

Для получения зависимости предела прочности бетона на сжатие от продолжительности нормального твердения (рис. 1) испытано по 4 образца-кубика на 1, 2, 3, 7, 14, 21 и 28 сутки. Средний внутрисерийный коэффициент вариации прочности в различные сроки испытания не превысил 2,8 %. В производственных условиях получить такой коэффициент вариации прочности очень затруднительно, поэтому принят стандартный коэффициент вариации 13,5 %, с учётом которого на рис. 1 справа нанесены пороговые отметки классов бетона по прочности на сжатие.

Нормальное твердение бетона в течение 28 суток обеспечивает ему среднюю прочность на сжатие 73,4 МПа. Согласно ГОСТ 18105-2018 и ГОСТ 31914-2012 установлено, что в производст-

Рис. 1. Результаты испытания бетона на прочность и их анализ

Строительные материалы и изделия

венных условиях разработанный бетон может применяться как бетон с классом по прочности на сжатие B55 (см. рис. 1). На 2-е сутки бетон обладает прочностью 39,0 МПа, что составляет 53 % от 28-суточной прочности. По классификации бетонов из ГОСТ 25192-2012 полученный бетон является быстротвердеющим (R2/R28 > 0,4) и высокопрочным (≥ B55).

Так как полученный бетон является высокопрочным, можно считать, что его стойкость к истиранию соответствует марке G1 в соответствии с зависимостями, полученными в других исследованиях [17]. Прочность бетона на осевое растяжение (5,1 МПа) и растяжение при изгибе (8,8 МПа) вычислены с помощью коэффициентов перехода от прочности на сжатие (73,4 МПа) к указанным видам напряжённого состояния. Коэффициенты перехода приведены в таблице Л.1 ГОСТ 10180-2012. Учитывая коэффициент требуемой прочности (1,305 при V m =13,5 %) и градации классов бетонов по прочности из ГОСТ 26633-2015, мы определили класс бетона по прочности на осевое растяжение – B t 3,6 и на растяжение при изгибе – B tb 6,4.

Водопоглощение по массе полученного бетона в возрасте 28 суток составило 2,6 %. Известно, что бетоны, изготовленные из бетонной смеси с В/Ц ≤ 0,3 и имеющие Wm ≤ 3,0 %, как правило обладают особо низкими показателями проницаемости и, как следствие, маркой по водонепроницаемости от W16 до W20 (ГОСТ 31384-2017, см. табл. Д.2). Таким образом можно установить, что бетон имеет марку по водонепроницаемости W16.

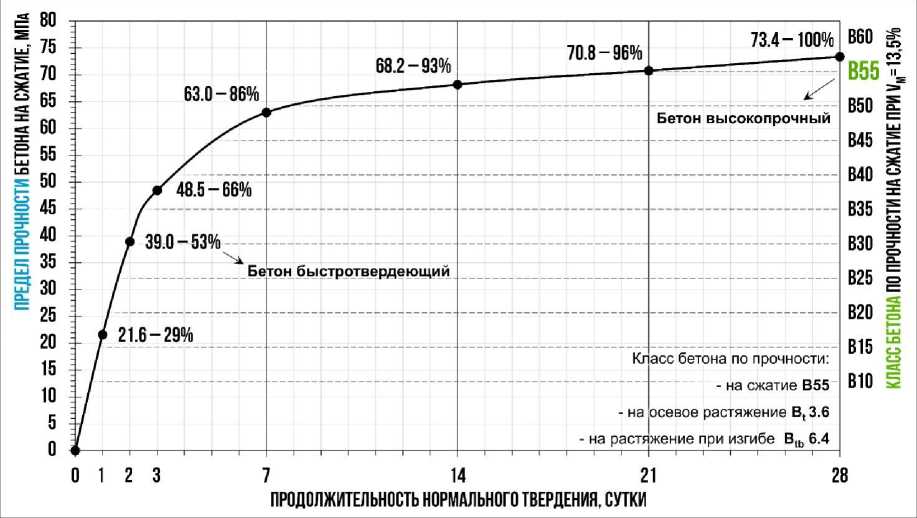

Далее выполнен анализ результатов испытания бетона на морозостойкость. Средние значения изменений массы и прочности образцов в зависимости от числа циклов замораживания-оттаивания представлены на рис. 2. Значения этих характеристик, полученные до замораживания, соответствуют нулю циклов и относятся к контрольным образцам, а все остальные значения, полученные после различного числа циклов, относятся к основным образцам (см. рис. 2).

До 37 циклов включительно бетон практически не теряет массу и прочность. Финальное испытание после 80 циклов показало сброс прочности в среднем на 5 %, а нижняя граница доверительного интервала прочности основных образцов опустилась ниже критерия морозостойкости по прочности (см. рис. 2). Среднее значение потерь массы образцов после 80 циклов не превысило 2 %, однако наблюдалось существенное шелушение поверхности образцов, что вызвало необходимость завершить испытание.

Испытание бетона после 55 циклов выявило, что нижняя граница доверительного интервала прочности основных образцов превышает 90 % от нижней границы доверительного интервала прочности контрольных образцов. То есть результаты испытания бетона после 55 циклов удовлетворяют критерию морозостойкости по прочности. Снижение массы составило лишь 0,16 %, а шелушения поверхности образцов не отмечено. Следовательно, марка бетона по морозостойкости соответствует F2 400 и F1 1 000. По классификации ГОСТ 25192-2012 полученный бетон можно отнести к бетонам высокой морозостойкости.

Заключение

Выявлено, что применение комплексных мер, включающих повышение тонкости помола гранулированного доменного шлака до 500...520 м2/кг, введение при его помоле минеральных добавок-

Рис. 2. Результаты испытания бетона на морозостойкость и их анализ

активаторов и обеспечение в бетонной смеси стеснённых условий эффективным суперпластификатором позволяет получать на основе шлакопорт-ландцемента быстротвердеющий, высокопрочный и морозостойкий бетон с высокой водонепроницаемостью и низкой истираемостью.

Разработана бетонная смесь с водоцементным отношением 0,27 и расходом цемента 530 кг/м3, содержащим 60 % молотого гранулированного доменного шлака с минеральными добавками. Эта бетонная смесь сохраняет марку по подвижности П2 в течение 70 минут, а полученный из неё бетон соответствует:

-

- классу по прочности на сжатие - B55;

-

- классу по прочности на растяжение при изгибе - B tb 6,4;

-

- классу по прочности на осевое растяжение - B t 3,6;

-

- марке по истираемости - G1;

-

- марке по водонепроницаемости - W16;

-

- марке по морозостойкости - F2 400 или F 1 1000.

Список литературы Быстротвердеющий, высокопрочный и морозостойкий бетон на основе шлакопортландцемента

- Saranya, P. Eco-friendly GGBS Concrete: A State-of-The-Art Review / P. Saranya, P. Nagara-jan, A.P. Shashikala // IOP Conference Series: Materials Science and Engineering. - 2018. - Vol. 330, № 1. - P. 012057, 1-5.

- Переработка шлаков и безотходная технология в металлургии / М.И. Панфилов, Я.Ш. Школьник, Н.В. Орининский и др. - М.: Металлургия, 1987. - 238 с.

- Ozbay, E. Utilization and Efficiency of Ground Granulated Blast Furnace Slag on Concrete Properties - A Review / E. Ozbay, M. Erdemir, H.I. Durmus // Construction and Building Materials. -2016. - Vol. 105. - P. 423-434.

- Osborne, G.J. Durability of Portland Blastfurnace Slag Cement Concrete / G.J. Osborne // Cement and Concrete Composites. - 1999. - Vol. 21, № 1. - P. 11-21.

- Lukowski, P. Durability of Mortars Containing Ground Granulated Blast-furnace Slag in Acid and Sulphate Environment / P. Lukowski, A. Salih // Procedia Engineering. - 2015. - Vol. 108. - P. 47-54.

- Ground Granulated Blast Furnace Slag Effect on the Durability of Ternary Cementitious System Exposed to Combined Attack of Chloride and Sulfate / G. Li, A. Zhang, Z. Song et al. // Construction and Building Materials. - 2018. - Vol. 158. - P. 640-648.

- Richardson, I.G. Microstructure and Micro-analysis of Hardened Cement Pastes Involving Ground Granulated Blast-furnace Slag /1. G. Richardson, G. W. Groves // Journal of Materials Science. -1992. - Vol. 27, № 22. - P. 6204-6212.

- Трофимов, Б.Я. Молотый доменный гранулированный шлак и способы его активации / Б.Я. Трофимов, К.В. Шулдяков // Труды международной научно-технической конференции «Пром-Инжиниринг». - Челябинск: Издательский центр ЮУрГУ, 2015. - С. 146-152.

- Wawrzenczyk, J. Scaling Resistance and Air Void Characteristics in Concrete Containing GGBS / J. Wawrzenczyk, A. Molendowska, T. Juszczak // Archives of Civil Engineering. - 2016. - Vol. 62, № 4. -P. 181-192.

- Wawrzenczyk, J. Determining k-Value with Regard to Freeze-thaw Resistance of Concretes Containing GGBS / J. Wawrzenczyk, A. Molendowska, T. Juszczak // Materials. - 2018. - Vol. 11, № 12. -P. 2349, 1-10.

- Трофимов, Б.Я. Влияние количества шлака в цементе на морозостойкость тяжелого бетона / Б.Я. Трофимов, Л.Я. Крамар, К.В. Шул-дяков // Строительные материалы. - 2013. -№ 9. - С. 96-101.

- Сатарин, В.И. Быстротвердеющий шла-копортландцемент / В.И. Сатарин, Я.М. Сыркин, М.Б. Френкель. -М.: Стройиздат, 1970. - 152 с.

- Сыркин, Я.М. Минеральный состав и свойства добавки эффективного интенсификато-ра твердения шлакопортландцемента / Я.М. Сыркин // Журнал прикладной химии. - 1979. - Т. 52, № 11. - С. 1680-1687.

- Майков, В.П. О роли добавок в твердении шлакопортландцемента и шлаковых минералов /В.П. Майков, Б.В. Гусев, В.Б. Ратинов //Журнал прикладной химии. - 1976. - Т. 49, № 3. -С. 470-475.

- Pizon, J. Influence of Hardening Accelerating Admixtures on Properties of Cement with Ground Granulated Blast Furnace Slag / J. Pizon, P. Miera, B. Lazniewska-Piekarczyk // Procedia Engineering. -2016. - Vol. 161. - P. 1070-1075.

- Михайлов, Г.Г. Морозостойкость пропаренного бетона на шлакопортландцементах / Г.Г. Михайлов, Б.Я. Трофимов, Е.А. Гамалий // Вестник ЮУрГУ. Серия «Строительство и архитектура». - 2012. - Т. 14, № 17. - С. 42-47.

- Эккель, С.В. Некоторые вопросы строительства и ремонта цементобетонных покрытий автомобильных дорог и аэродромов / C.В. Эккель // Цемент и его применение. - 2017. -№ 6. - С. 78-86.