Целесообразность флотационного обогащения руды месторождения Ширальджин

Автор: Мырзалиев Бакыт Молдалиевич, Ногаева Кулжамал Абдраимовна, Молмакова Мира Сапаровна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Физическая химия и физика металлургических систем

Статья в выпуске: 1 т.19, 2019 года.

Бесплатный доступ

Статья посвящена исследованиям целесообразности флотационного обогащения руды месторождения Ширальджин Кыргызской Республики. Дан небольшой обзор по переработке упорного золотосодержащего сырья, обозначена цель проведенных исследований. Представлены результаты анализов: химического, минерального составов, установлено, что руда относится к окисленному типу гематитовых золотосодержащих руд, является высококремниевой, высокожелезистой и умеренно кальциевой с присутствием марганца и меди. Основными концентраторами металлов являются: для железа - гематит и гётит, для марганца - примеси марганца в оксидах и гидроксидах железа. По данным распределения меди по минералам определено его содержание в минералах: гётите, лимоните, малахите, ковеллине, халькопирите. Золото в руде самородное, преимущественно тонкодисперсное, также присутствует крупное золото. Фазовым анализом установлено, что в руде основную часть составляет свободное золото в форме октаэдров, их сростков, также в дендритовидной форме золото в сростках с чистой поверхностью. И определено количество золота, которое может быть извлечено обогатительными процессами. Исследованиями флотационного обогащения изучаемой руды определены модификаторы, собиратели и их сочетания, дающие наилучшие технологические показатели, которые оценивались по извлечению золота, качеству получаемого концентрата и кинетике флотации. Изучением влияния плотности пульпы на флотируемость золота определена оптимальная плотность. Результатом открытых флотационных опытов установлена оптимальная тонина помола в I и II стадиях измельчения. По данным исследований морфологии золотин и их распределения по крупности в полученных флотоконцентратах после I и II стадий измельчения определено, что после I стадии измельчения извлекается все крупное золото, отсутствующее во флотоконцентрате после II стадии измельчения.

Руда, минерал, золото, медь, флотационное обогащение, извлечение, концентрат, реагентный режим, стадия измельчения

Короткий адрес: https://sciup.org/147232527

IDR: 147232527 | УДК: 661.185:М-11 | DOI: 10.14529/met190101

Текст научной статьи Целесообразность флотационного обогащения руды месторождения Ширальджин

Получение благородных металлов из технологически упорного сырья является одной из наиболее важных научно-технологических проблем на современном этапе. Расширение минерально-сырьевой базы именно за счет более широкого вовлечения в эксплуатацию труднообогатимых золотых, платиновых и комплексных руд в текущем столетии позволит обеспечить основной прирост добычи золота в мире в целом. В последние годы в мировой практике в переработку вовлекаются труднообогатимые руды сложного состава с низким содержанием и эмульсионной вкрап- ленностью благородных металлов и других ценных компонентов. Минералы благородных металлов в труднообогатимых рудах отличаются малыми размерами и слабой раскрываемостью, степень измельчения достигает 85 % класса –0,04 мм, что сопровождается образованием большого количества шламов, являющихся источником потерь (до 15–20 %) ценных компонентов при флотации [1]. Тонкое измельчение материала приводит к необходимости повышенного расхода собирателя вследствие высокой сорбционной активности шламов по отношению к ксантогенату, но увеличение расхода собирателя более 6000 г/т не способствует приращению извлечения золота из руды [2]. Для окисленных золотосодержащих руд основной метод переработки – цианирование. Это объясняется тем, что в этих рудах сульфидные минералы практически отсутствуют, но имеются гидроксиды и карбонаты железа, с которыми часто связано мелкое золото. Однако золото в таких рудах извлекается не только гравитационным методом обогащения, но и флотацией [3]. Технологические исследования окисленных руд Гайского месторождения показали, что из общей массы золота около 20 % не может быть извлечено ни гравитацией, ни флотацией – это тонкодисперсное золото крупностью 1–10 мкм и менее. До 50 % золота при оптимальной степени раскрытия и применения каскада гравитационных аппаратов для разных классов крупности может быть извлечено гравитацией – это золото крупное (более 75 мкм) и частично золото тонкое (20–40 мкм). Остальное золото (до 50 %) может быть выделено флотацией из хвостов гравитации – это мелкое, тонкое и тонкодисперсное золото. Суммарное извлечение золота по гравитационно-флотационной схеме составляет около 85 % при средней концентрации золота 25–45 г/т [4]. Для оценки целесообразности вовлечения в переработку окисленной золотосодержащей руды месторождения Шираль-джин (Кыргызская Республика) были выполнены исследования по флотационному обогащению исходного материала. Основной целью было изучение вещественного состава, определение наиболее оптимальных сочетаний флотационных реагентов и тонины помола по стадиям флотации для повышения извлечения золота.

Объект и методы исследований

Объектом исследований является руда месторождения Ширальджин. Технологическая проба руды месторождения Ширальджин представляет собой керновый материал рудной жилы и вмещающих пород крупностью –70+0 мм, а также дробленый материал класса –2+0 рудной жилы. Вещественный состав пробы изучали при помощи бинокуляра Leica MZ16, микроскопа Olympus BX51, оснащенного цифровой камерой SIMAGIS 2P-3C, специализированной программой Минерал С7, электронного микроскопа. Содержание драгоценных металлов определяли методом пробирной плавки, прочих компонентов – с при- менением количественного рентгенофазового и атомно-абсорбционного анализов. По данным результатов анализов окисленная руда имела следующий химический состав, %: 32,4 SiO2; 3,85 Al2O3; 26,6 Feобщ; 5,98 СаО; 1,30 K2O; 1,62 Na2O; 0,17 MgO; 0,063 S; 0,001 As; 0,002 Sb; 0,64 Cu; 3,18 Мn. Содержание золота составляло 3,88 г/т, серебра – 2,02 г/т.

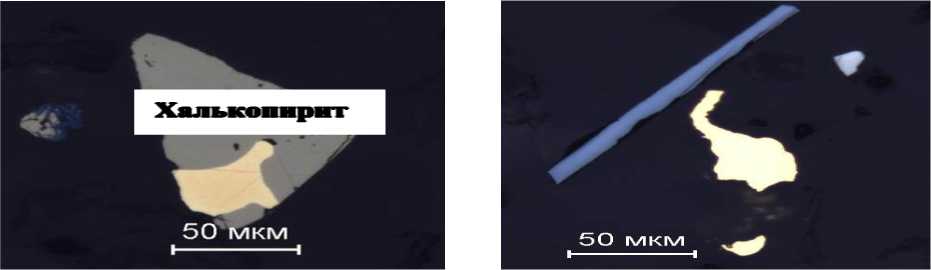

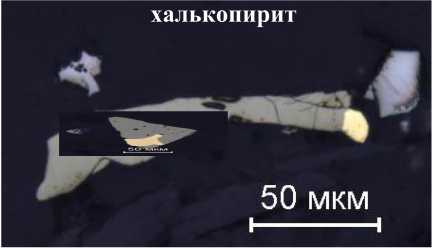

По минеральному составу проба состоит на 45 масс. % из оксидов (гематит), гидроксидов железа (гётит), с преобладанием последнего. 22 масс. % составляет кварц, 13,5 масс. % представлены карбонатными минералами, из которых преобладает кальцит. Остальные карбонатные минералы – родохрозит, сидерит и малахит – встречаются спорадически. Полевые шпаты, представленные калиевыми и натриевыми разновидностями, составляют 10 масс. %. В пробе также установлено присутствие глинисто-слюдистых минералов (8,0 масс. %), представленных каолинитом, иллитом, мусковитом и биотитом. Сульфидные минералы в пробе представлены халькопиритом, ковеллином, халькозином, пиритом и марказитом.

В качестве акцессорных минералов встречаются шеелит, вольфрамит, рутил и минералы редкоземельных элементов.

Основным концентратором железа в руде являются оксиды и гидроксиды железа – гематит и гётит соответственно. Отметим, что эти минералы имеют различное содержание железа (в гематите содержание железа может изменяться от 60 до 70 %; в гётите – от 40 до 60 %). В связи с тем, что в руде сильно проявлены процессы замещения и окисления, состав гидроксидов и оксидов железа (гётит, лимонит, гематит) непостоянен. При изучении этих минералов в тяжелой фракции электронно-микроскопическим методом установлено, что содержание железа в них изменяется от 40,5 до 69,2 % и в среднем составляет 55,9 %.

Концентратором марганца в данном типе руды являются примеси марганца в оксидах и гидроксидах железа (0,3–12 % Mn), а также единичные зерна карбонатного минерала родохрозита, оксида марганца – браунита.

Концентратором меди в данном типе руды являются халькопирит, вторичные минералы меди (ковеллин, халькозин) и окисленные формы, представленные малахитом и хризоколлой. Также значительная часть меди содержится в виде примесей в гётите. Содержание меди в гётите по данным электронной микроскопии может колебаться от 0,2 до 4,5 %. По данным минералогического анализа составлен баланс меди по минералам (табл. 1): халькопирит (0,17 % абс.), ковеллин (0,07 % абс.), окисленные минералы (0,18 % абс.), медь в качестве примесей в гётите (0,21 % абс.).

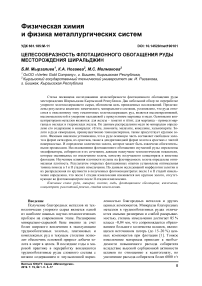

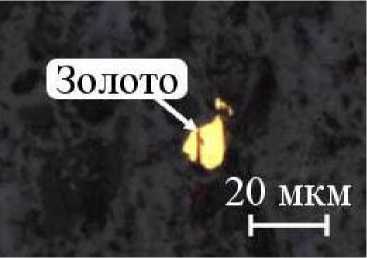

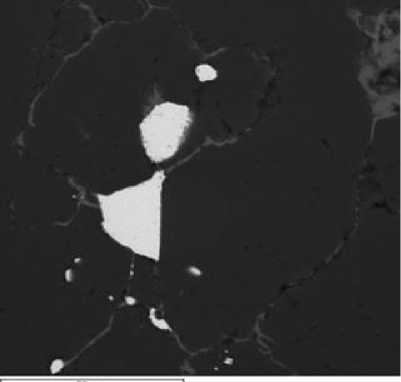

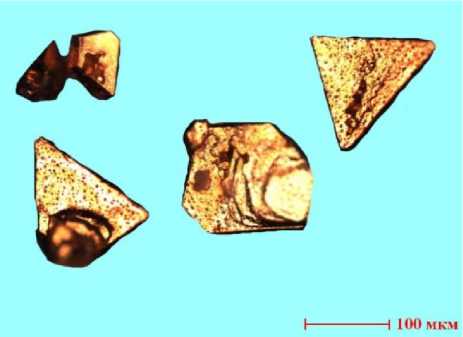

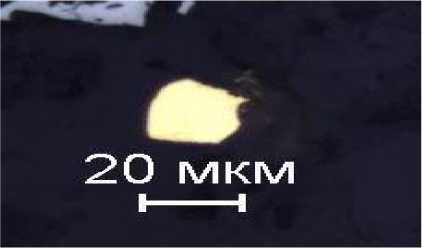

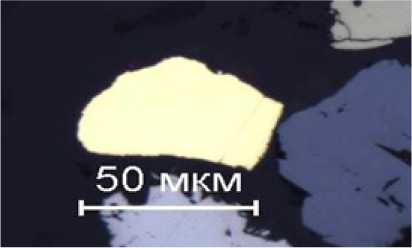

З олото в п роб е ру д ы п ри с у тс тву е т в с а мородном в и д е. При и зу че н и и а н ш ли фов в ст рече н ы ед и н и чн ые зна к и золота в халькопирите, в гётит е, в кварце, м ал ах ит е (рис. 1–3).

Размеры золотин изменяются от 1 до 20 мкм. По данным электронной микроскопии для золотин данного месторождения характерна примесь серебра от 3 до 8,9 %. Характер золотой минерализации изучался на тяжелых фракциях при проведении технологических опытов при стадиальном понижении крупности помола.

Установлено, что основная масса золота представлена тонкодисперсными золотинами. Наряду с тонкодисперсным золотом присутствует крупное золото размером от 70 до 500 мкм.

Таблица 1

Распределение меди по минералам в исходной руде месторождения

|

Минералы |

Содержание, % |

Распределение меди в руде по минералам, отн. % |

||

|

ми не рал а в р уде |

меди в минерале |

меди в руде за счет минерала |

||

|

Гидроокислы железа (гётит, лимонит) FeOOH |

3 5, 0 |

0,6 |

0,21 |

32,8 |

|

Малахит Cu2(CO3)OH2 |

0 , 32 |

57,4 |

0,18 |

28,7 |

|

Ковеллин (CuS) |

0 , 11 |

66,5 |

0,07 |

11,4 |

|

Халькопирит (CuFeS2) |

0, 5 |

34,5 |

0,17 |

27,10 |

|

Сумма |

0,64 |

100,0 |

||

Рис. 1. Включение золотины неправильной формы в кварце

Рис. 2. Включение золота (15 мкм) в гетите

tCOvum

Рис. 3. Включение золотины в малахите, который пронизан тонкими включениями халькозина

а)

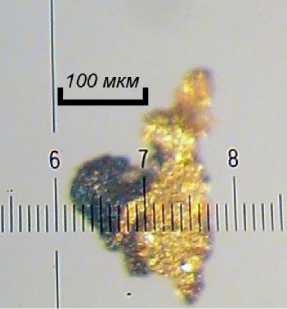

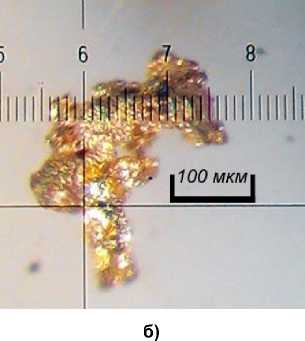

Рис. 4. Формы выделения золотин: а – дендридовидное свободное золото; б – в сростке с гетитом

б)

Цвет золотин светло-ж е лтый , и н огд а с красноватым оттенком, латунно- же лтый . Ф орм а в ы д е ле н и я зо лоти н в ос нов н ом д е н д рид ов ид-н ая л и б о п лас ти н ча та я. В с тре ча ю т с я с к ом к о-в анн ы е и у п лощ е н н ые а г ре га т ы. Т а кже крупн ы е золоти н ы в с тр е ча ютс я с в к лю че н и ям и гётита, кварца и пок рыт ые охри с т ыми п ленками (рис. 4).

По данным фазового анализа (табл. 2, рис. 5) доля свободного золота составляет 53,12 %, из которых 3,12 % составляют золотины, покрытые окисными пленками. Основная форма свободного золота – октаэдры и их сростки размером от 0,2 до 0,05 мм. Свободное золото, покрытое окисными пленками, представлено дендритной формой и сростками

Результаты рационального анализа золота и серебра

Таблица 2

|

№ п/п |

Н а им е нов ание проб п род у ктов обога ще н ия и формы на х ож д е н и я |

Распределение |

Форма зерен золота |

Размеры зерен, мм |

|||

|

золота |

серебра |

||||||

|

г/т |

% |

г/т |

% |

||||

|

I 1 а) б) |

Руда Ширальджинского месторождения Свободное: с чистой поверхностью покрытое о к исными п л е н ка м и |

1,6 0,1 |

50,0 3,13 |

0,35 0,01 |

30,44 0,87 |

Октаэдры и их сростки Дендритная, сростки октаэдров |

От 0,05 до 0,2. Преобладают: 0,05; 0,075; 0,125; 0,15. Единичные: 0,175; 0,2. 0,075; 0,15 |

|

2 а) б) |

В сростках: с чистой поверхностью покрытое окисными пленками |

1,32 0,01 |

41,25 0,31 |

0,38 0,03 |

33,04 2,61 |

||

|

3 а) б) |

Ассоциированное: с с у л ьф ид ным и м и не ра л а м и , в том числе: – с халькопиритом – с пиритом – с ос та л ьным и м и не ра л а м и с породой |

0,077 0,04 0,01 0,027 0,093 |

2,41 1,25 0,31 0,84 2,91 |

0,26 0,12 0,08 0,06 0,12 |

22,61 10,43 6,96 5,22 10,43 |

||

|

4 |

Исходное содержание, г/т |

3,2 |

100,0 |

1,15 |

100,0 |

||

|

5 |

Содержание класса – 0, 0 7 4 мм, % , в том числе класса –0 ,0 4 4 мм, % |

45,8 36,7 |

|||||

Рис. 5. Свободное золото с чистой поверхностью. Форма золотин – октаэдры и их сростки: а – дендридовидное свободное золото; б – в сростке с гетитом

о к т аэ д ров . Р а зме р ы та к и х золоти н с ос та в ляю т о т 0, 075 до 0, 15 мм. Зо лото в срос тка х при д а нно й кр уп но ст и м ат ериал а (4 5 ,8 % класса –74 мкм) составляет 41,56 %. В с его 94, 68 % з ол от а (с в о б о д но е и в с р ос т ка х ) м о жет быть изв л е ч е н о р а з ли чны ми п роце сса ми о б о гащения.

Обсуждение результатов исследований

Флота ц и он н а я ак тив н ос т ь з ол ота и з ол о тосод е р жащ и х с у льфи д ных ми н е р а лов за в и си т от и х п рои с хож де н ия и те хн ол оги че ск и х о с об е н н о с те й . К ру пн ост ь , ге оме три чес к ая ф орм а з ере н , хи ми че с к и й с ос та в п ов ерхн ости зол отин и сул ьфи д н ых ми н е ра лов яв ляю тс я н аиболее зн а чи мыми ф а ктора ми , в ли яю щ и м и н а флот а ц и он н ую об ог а т и мос ть ру д [ 5 –6].

Кинетика флотации золота является гарантом его высокого извлечения. Это связано с тем, что, находясь длительное время в из-мельчительных, гравитационных, флотационных аппаратах, поверхность золотин по разным причинам изменяется и это оказывает влияние на процесс флотации. Если покрытия глинистые, их можно удалять высокоинтенсивной агитацией. Самые трудные покрытия – это гидратированные окиси железа, образующиеся от мелящих тел в процессах измельчения и большого количества окислов железа, содержащихся в руде [7–10]. Учитывая влияние вышеперечисленных факторов, провели исследования по флотационной обогатимости изучаемой руды с выбором оптимальных режимов флотации. Наиболее высокие технологические показатели при флотации руды месторождения Ширальджин были получены, когда в качестве регулятора среды использовался NaOH. Было изучено влияние следую- щих реагентов-модификаторов на флотируемость золота: АЭРО-8860 – модифицированный полиакриламид многофункционального действия, используемый в данном случае для отмывки глинисто-слюдистых минералов с поверхности золота; медный купорос для активации флотации золота, особенно покрытого гидроокислами железа; жидкое стекло для диспергации пульпы [11]. Результаты опытов оценивались по трем факторам: извлечение золота, качество полученного золотосодержащего концентрата и кинетика его флотации. Анализ результатов с точки зрения оптимальных значений критериев «извлечение – качество – кинетика флотации» показал, что наиболее высокие технологические показатели были получены, когда в качестве модификатора использовался АЭРО-8860, – извлечение золота составило 67,2 % при содержании 61,31 г/т. Получены близкие показатели, когда в измельчение подавался медный купорос; сочетание АЭРО-8860 и медного купороса привело к снижению качества золотосодержащего концентрата (табл. 3). Жидкое стекло (400 г/т) оказывает депрессирующее действие на флотацию свободного золота, что приводит к снижению его извлечения почти на 12 %.

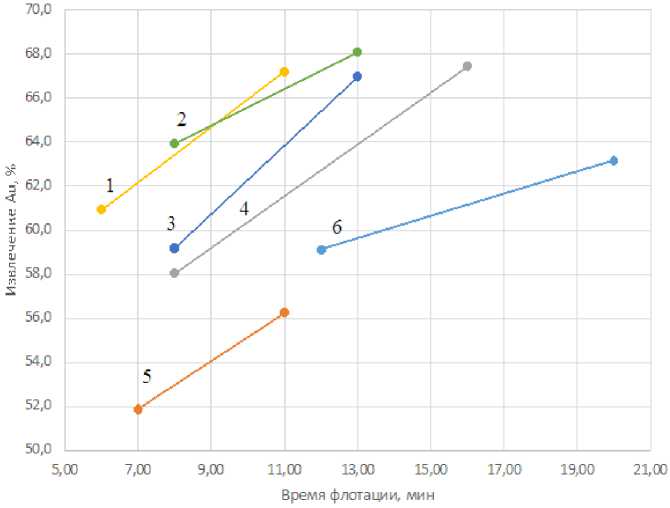

Характер зависимости кинетики флотации золота под действием модификаторов носит иной характер (рис. 6). Скорость флотации золота самая низкая без подачи модификаторов; наблюдается замедление флотируемости золота в присутствии медного купороса; самая высокая кинетика флотации, когда в измельчение подается АЭРО-8860 (опыт 1). Получена близкая скорость флотации, когда в измельчение подавался медный купорос (опыт 2).

Таблица 3

|

Опыт |

Продукт |

Выход, % |

Извлечение, % |

|||||||

|

Au |

Cu |

Mn |

Fe |

Au |

Cu |

Mn |

Fe |

|||

|

NaOH |

К-т I осн. фл. |

2,73 |

76,5 |

1,22 |

3,39 |

26,6 |

59,11 |

5,37 |

3,06 |

2,62 |

|

К-т I контр. фл. |

1,61 |

8,89 |

0,81 |

3,57 |

26,5 |

4,05 |

2,10 |

1,90 |

1,54 |

|

|

Сумма |

4,34 |

51,41 |

1,07 |

3,46 |

26,56 |

63,17 |

7,47 |

4,97 |

4,15 |

|

|

Хвосты |

95,66 |

1,36 |

0,6 |

3 |

27,8 |

36,83 |

92,53 |

95,03 |

95,85 |

|

|

Руда |

100,00 |

3,53 |

0,62 |

3,02 |

27,75 |

100,0 |

100,0 |

100,0 |

100,0 |

|

|

NaOH + жидкое стекло |

К-т I осн. фл. |

2,05 |

92,2 |

1,21 |

3,33 |

25,5 |

51,86 |

4,17 |

2,22 |

1,90 |

|

К-т I контр. фл. |

0,60 |

27 |

1,1 |

4,03 |

30,1 |

4,41 |

1,10 |

0,78 |

0,65 |

|

|

Сумма |

2,65 |

77,52 |

1,19 |

3,49 |

26,54 |

56,27 |

5,27 |

3,00 |

2,55 |

|

|

Хвосты |

97,35 |

1,64 |

0,58 |

3,07 |

27,6 |

43,73 |

94,73 |

97,00 |

97,45 |

|

|

Руда |

100,00 |

3,65 |

0,60 |

3,08 |

27,57 |

100,0 |

100,0 |

100,0 |

100,0 |

|

|

NaOH + CuSO 4 |

К-т I осн. фл. |

2,24 |

95,3 |

1,74 |

4,12 |

30,7 |

59,17 |

6,11 |

3,01 |

2,49 |

|

К-т I контр. фл. |

2,40 |

11,7 |

1,13 |

4,29 |

31,5 |

7,80 |

4,26 |

3,37 |

2,74 |

|

|

Сумма |

4,65 |

52,02 |

1,42 |

4,21 |

31,11 |

66,97 |

10,36 |

6,38 |

5,22 |

|

|

Хвосты |

95,35 |

1,25 |

0,6 |

3,01 |

27,5 |

33,03 |

89,64 |

93,62 |

94,78 |

|

|

Руда |

100,00 |

3,61 |

0,64 |

3,07 |

27,67 |

100,0 |

100,0 |

100,0 |

100,0 |

|

|

NaOH + АЭРО-8860 |

К-т I осн. фл |

2,65 |

79 |

1,1 |

3,2 |

24,7 |

60,94 |

4,87 |

2,73 |

2,36 |

|

К-т I контр. фл. |

1,12 |

19,3 |

0,98 |

3,77 |

28,1 |

6,27 |

1,83 |

1,36 |

1,13 |

|

|

Сумма |

3,76 |

61,31 |

1,06 |

3,37 |

25,71 |

67,20 |

6,70 |

4,09 |

3,49 |

|

|

Хвосты |

96,24 |

1,17 |

0,58 |

3,09 |

27,8 |

32,80 |

93,30 |

95,91 |

96,51 |

|

|

Руда |

100,00 |

3,43 |

0,60 |

3,10 |

27,72 |

100,0 |

100,0 |

100,0 |

100,0 |

|

|

NaOH + АЭРО-8860 + CuSO 4 |

К-т I осн. фл |

4,12 |

53,7 |

1,54 |

4,44 |

33,8 |

63,94 |

9,40 |

5,71 |

5,07 |

|

К-т I контр. фл. |

1,55 |

9,25 |

1,08 |

4,33 |

31,2 |

4,15 |

2,49 |

2,10 |

1,77 |

|

|

Сумма |

5,67 |

41,53 |

1,41 |

4,41 |

33,09 |

68,09 |

11,89 |

7,81 |

6,84 |

|

|

Хвосты |

94,33 |

1,17 |

0,63 |

3,13 |

27,1 |

31,91 |

88,11 |

92,19 |

93,16 |

|

|

Руда |

100,00 |

3,46 |

0,67 |

3,20 |

27,44 |

100,0 |

100,0 |

100,0 |

100,0 |

|

Влияние различных модификаторов на флотируемость золота

Рис. 6. Влияние модификаторов на кинетику флотации золота бутиловым ксантогенатом и сосновым маслом: 1 – NaOH + АЭРО-8860; 2 – NaOH + АЭРО-8860 + CuSO 4 ; 3 – NaOH + CuSO 4 ; 4 – NaOH + АЭРО-8860 + CuSO 4 + крахмал;

5 – NaOH + жидкое стекло; 6 – NaOH

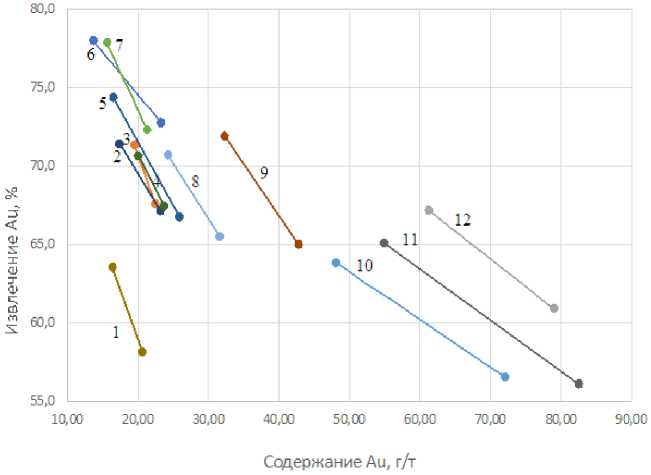

Коллекторы – возможно, самые важные реагенты, используемые при флотации самородного золота. Гидрофобность золота увеличивается добавлением коллекторов, используемых для флотации сульфидных руд, таких как ксантогенаты (Кх), дитиофосфаты (DTP), дитиофосфинаты (DTPI), меркаптобензотозон (MBC), а также смеси этих реагентов. Предпочтительно использовать смесь ксантогенатов с дитиофосфатами, поскольку они более прочно адсорбируются на частицах золота, в том числе и пластинчатой формы. В последнее время компания Сytec разработала для такого типа руд специальные коллекторы для флотации золота, это AERO MAXGOLD 900 и AERO MX-950. Результаты испытаний различных собирателей флотации показали, что наиболее эффективным коллектором для флотации золота из исследуемой руды (рис. 7) является бутиловый ксантогенат натрия.

Поскольку руда содержит свободное золото крупнее 100 мкм, большое значение было уделено выбору типа вспенивателя МИБК – селективный низкомолекулярный алифатический вспениватель. Х-133 – вспениватель компании Cytec, специально разработанный для флотации золотосодержащих руд. С-7 – полигликолевый вспениватель компании Сlariant. Сосновое масло – гетерополярный вспениватель. Наилучшие результаты были достигнуты с применением соснового масла.

Плотность пульпы при флотации мало-сульфидных руд является крайне важным фактором. В более плотных пульпах лучше флотируется крупное золото.

Результаты опытов (табл. 4) при различной плотности пульпы показали, что золото месторождения Ширальджин лучше флотируется в плотных пульпах (37 % тв.). В менее плотных пульпах получаются флотационные концентраты более высокого качества, но извлечение золота при плотности пульпы 25 % тв. меньше на 16,95 %, а при 18 % тв. – на 26,76 % по сравнению с результатами опыта (37 % тв.) При этом для достижения этих показателей требуется значительное увеличение расхода собирателя и вспенивателя.

Частицы золотин в процессе измельчения склонны к деформации, когда зерна изо-метричной формы превращаются в трудно-флотируемые пластинчатые частицы. Если золото при грубом помоле руды (50–60 % класса –74 мкм) не полностью переходит во флотационный концентрат и требуется доиз-мельчение руды, тогда флотация руды должна проводиться после каждой стадии измельчения [12, 13].

Разработанный реагентный режим для руды месторождения Ширальджин при грубом помоле руды после I стадии измельчения до 50 % класса –74 мкм позволил извлечь 65–66 % золота в суммарный флотационный

Рис. 7. Влияние типа собирателя на извлечение золота и качество концентрата: 1 – AERO 9863; 2 – AERO 5688; 3 – AERO 407; 4 – AEROPHINE 3418A; 5 – MAX GOLD-900; 6 – AERO 6697; 7 – AERO 3477; 8 – бутиловый ксантогенат + АЭРО 238 (50 : 50); 9 – MX-955; 10 – AERO 238; 11 – бутиловый ксантогенат + АЭРО 238 (75 : 25);

12 – бутиловый ксантогенат

Таблица 4

|

Опыт |

Продукт |

Выход |

% тв. |

Содержание Au, г/т |

Извлечение Au, % |

|

|

грамм |

% |

|||||

|

18 % твердого |

К-т I основной флотации |

4,27 |

0,48 |

25 |

197,4 |

27,77 |

|

К-т I контрольной флотации |

3,18 |

0,36 |

188,9 |

19,79 |

||

|

Сумма |

7,45 |

0,84 |

193,77 |

47,56 |

||

|

Хвосты |

884,29 |

99,16 |

1,8 |

52,44 |

||

|

Руда |

891,74 |

100,00 |

3,40 |

100,00 |

||

|

25 % твердого |

К-т I основной флотации |

0,89 |

0,14 |

18 |

374,3 |

16,18 |

|

К-т I контрольной флотации |

1,97 |

0,32 |

225,4 |

21,57 |

||

|

Сумма |

2,86 |

0,46 |

271,74 |

37,76 |

||

|

Хвосты |

618,97 |

99,54 |

2,07 |

62,24 |

||

|

Руда |

621,83 |

100,00 |

3,31 |

100,00 |

||

|

37 % твердого |

К-т I основной флотации |

0,89 |

2,73 |

37 |

73,1 |

58,68 |

|

К-т I контрольной флотации |

1,97 |

1,49 |

13,3 |

5,83 |

||

|

Сумма |

2,86 |

4,22 |

51,99 |

64,51 |

||

|

Хвосты |

618,97 |

95,78 |

1,26 |

35,49 |

||

|

Руда |

621,83 |

100,00 |

3,40 |

100,00 |

||

Влияние плотности пульпы на флотируемость золота

концентрат, содержащий 52–54 г/т золота. Минералогический анализ продуктов флотации и гравитации показал, что для дальнейшего повышения извлечения требуется высвобождение золота из сростков с нерудными и железными минералами.

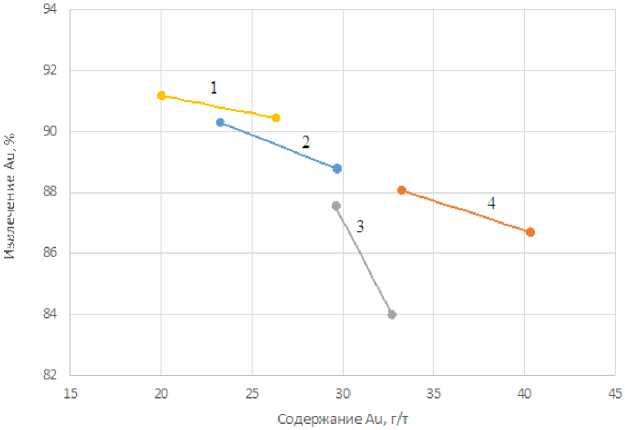

Лучшие результаты опытов были получены при помоле руды в I стадии до 50 % класса –74 мкм и до 85 % класса –74 мкм – во II стадии (рис. 8). Суммарное извлечение золота по флотационной технологии составило 91,8 %. Извлечение золота растет с увеличением степени измельчения. При конечной тонине по- мола 90 и 85 % класса –74 мкм были получены близкие показатели, поэтому при проведении дальнейших исследований был принят помол руды после II стадии измельчения 85 % класса –74 мкм (табл. 5).

Для изучения морфологии золотин, извлекаемых по флотационной технологии, изучались концентраты после первой (50 % класса –74мкм) и второй стадии (85 % класса –74 мкм) измельчения. Для удаления кварца, силикатов и гидроокислов железа флотационные концентраты подвергались последовательному растворению в кислотах [14, 15].

Рис. 8. Характер извлечения золота из руды месторождения Ширальджин при различном помоле после II стадии измельчения: 1 – помол после II ст. измельчения 90 % кл. –74 мкм; 2 – помол после II ст. измельчения 85 % кл. –74 мкм; 3 – помол после II ст. измельчения 80 % кл. –74 мкм; 4 – помол после

II ст. измельчения 75 % кл. –74 мкм

Таблица 5

|

Продукт |

Выход |

Содержание |

Извлечение из руды |

|||||||

|

грамм |

% |

Аu |

Сu |

Мn |

Fe |

Аu |

Сu |

Мn |

Fe |

|

|

К-т I осн. флотации |

17,3 |

1,73 |

113,4 |

1,19 |

3,336 |

25,58 |

59,07 |

3,34 |

1,93 |

1,74 |

|

К-т I контр. флотации |

7,51 |

0,75 |

35,1 |

1 |

3,474 |

26,07 |

7,94 |

1,22 |

0,87 |

0,77 |

|

Суммарный после I стадии измельчения |

24,81 |

2,48 |

89,70 |

1,13 |

3,38 |

25,73 |

67,02 |

4,55 |

2,80 |

2,52 |

|

К-т I перечистки |

29,05 |

2,91 |

23,60 |

0,78 |

3,12 |

24,41 |

20,64 |

3,67 |

3,03 |

2,80 |

|

Хвосты I перечистки |

45,44 |

4,54 |

0,83 |

0,61 |

3,15 |

25,34 |

1,14 |

4,49 |

4,77 |

4,54 |

|

К-т II осн. флотации |

74,49 |

7,45 |

9,71 |

0,68 |

3,14 |

24,98 |

21,78 |

8,26 |

7,80 |

7,34 |

|

Сумма |

99,3 |

9,93 |

29,70 |

0,79 |

3,20 |

25,16 |

88,79 |

U,72 |

10,60 |

9,85 |

|

К-т II перечистки |

7,45 |

0,75 |

6,11 |

0,73 |

3,23 |

24,44 |

1,37 |

0,88 |

0,80 |

0,72 |

|

Хвосты II перечистки |

22,24 |

2,22 |

0,20 |

0,58 |

3,16 |

24,55 |

0,13 |

2,09 |

2,34 |

2,15 |

|

К-т II контр. флотации |

29,69 |

2,97 |

2,68 |

0,62 |

3,18 |

24,52 |

1,50 |

2,97 |

3,15 |

2,87 |

|

Сумма |

128,99 |

12,90 |

23,25 |

0,75 |

3,19 |

25,02 |

90,30 |

15,69 |

13,74 |

12,72 |

|

К-т III контр. флотации |

20,17 |

2,02 |

1,17 |

0,66 |

3,25 |

25,01 |

0,71 |

2,16 |

2,19 |

1,99 |

|

Суммарный концентрат |

149,16 |

14,92 |

20,44 |

0,77 |

3,39 |

26,52 |

91,80 |

18,66 |

16,89 |

15,59 |

|

Сумма после I стадии измельчения + к-т I перечистки |

53,86 |

5,39 |

54,05 |

0,94 |

3,24 |

25,02 |

87,66 |

8,22 |

5,82 |

5,31 |

|

Сумма после I стадии измельчения + к-т I + II перечистки |

61,31 |

6,13 |

48,22 |

0,92 |

3,24 |

24,95 |

89,03 |

9,11 |

6,63 |

6,03 |

|

Хвосты перечисток |

87,85 |

8,79 |

0,75 |

0,61 |

3,18 |

25,06 |

1,98 |

8,74 |

9,31 |

8,68 |

|

Хвосты III контр. флотации |

850,84 |

85,08 |

0,32 |

0,59 |

2,928 |

25,16 |

8,20 |

81,34 |

83,11 |

84,41 |

|

Руда |

1000 |

100 |

3,32 |

0,62 |

3,00 |

25,36 |

100 |

100 |

100 |

100 |

Таблица 6

|

Минерал |

Кол-во Au, шт. |

Распределение золотин (%) по классам крупности (мкм) |

||||

|

–10+0 |

–20+10 |

–70+20 |

–100+70 |

–200+100 |

||

|

Суммарный концентрат после I стадии измельчения (50 % класса –74 мкм) |

43 |

1,18 |

7,95 |

74,37 |

5,46 |

11,05 |

|

Суммарный концентрат после II стадии измельчения (85 % класса –74 мкм) |

34 |

5,91 |

35,13 |

58,96 |

||

Результаты открытых флотационных опытов при различном помоле руды во II стадии

Распределение золотин по крупности в концентратах I и II стадии измельчения

В нерастворенном остатке анализировались частицы золота методом оптической микроскопии. Распределение золотин по крупности во флотационных концентратах первой и второй стадии измельчения приведены в табл. 6.

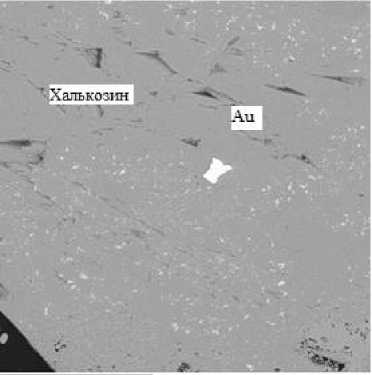

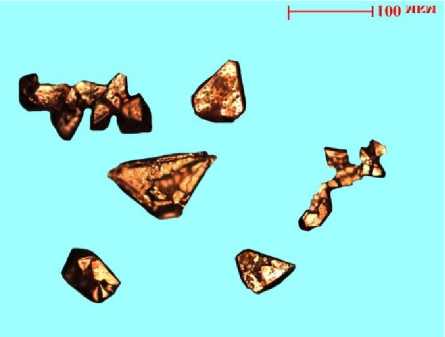

Из представленных данных табл. 6 видно, что в первую стадию измельчения извлекается более крупное золото (от 70 до 200 мкм), доля которого составляет 16,5 %. Основная часть золота (74,4 %) сосредоточена в крупности от 20 до 70 мкм. Доля тонкого золота (менее 10 мкм) составляет 1,18 %. В концентрате после второй стадии измельчения не было обнаружено золотин более 70 мкм. Доля тонкого золота составляет 5,9 %. Основная часть золота в этом концентрате сосредоточена в крупности от 10 до 70 мкм. В целом основная крупность проанализированных золотин во флотационных концентратах составляет 20–70 мкм. На рис. 9, 10 приведены фотографии золотин во флотационных концентратах, полученных после I и II стадии измельчения.

Технологические исследования руды разрабатываемого месторождения Ширальджин показали целесообразность флотационного обогащения исходной руды, результатом которого явилось повышение извлечения золота до 91,8 % по сравнению с ранее проведенным исследованием флотационной обогатимости [16] руды этого месторождения при тонине

Рис. 9. Золотины из концентратов после I стадии измельчения(50 % класса –74мкм)

Рис. 10. Золотины из концентратов после II стадии измельчения (85 % класса –74 мкм )

помола 95 % класса 0,074 мм с использован и ем в качестве собирателя ксантогената натрия и вспенивателя MIBC , при этом было дости г нуто извлечение золота на 80,6 %.

Заключение

Исследования вещественного состава руды месторождения Ширальджин показали, что она относится кокисленному типу гематитовых золотосодержащих руд. Технологическая проба, сформированная из кернового материала и дробленой руды, является высоко-кремниевой, высокожелезистой и умеренно кальциевой. Также в пробе присутствует марганец, медь. Содержание золота в технологической пробе составило 3,88 г/т, серебра – 2,02 г/т. По минеральному составу проба состоит из оксидов (гематит), гидроксидов железа (гётит), кварца, кальцита, полевых шпа- тов и глинисто-слюдистых минералов. Золото в руде самородное, преимущественно мелкое (тонкодисперсное), но присутствует также крупное золото (более 70 мкм), доля которого составляет 10–12 %.

В процессе разработки флотационной технологии наиболее высокие показатели были получены при использовании модификатора АЭРО-8860, собирателя бутилового ксантогената натрия, вспенивателя соснового масла и регулятора среды NaOH.

Разработанный реагентный режим для руды месторождения Ширальджин при грубом помоле руды после I стадии измельчения до 50 % класса –74 мкм позволил извлечь 65–66 % золота в суммарный флотационный концентрат, содержащий 52–54 г/т золота.

Установлена оптимальная тонина помола в I и II стадиях измельчения, лучшие резуль- таты получены при помоле руды в I стадии до 50 % класса –74 мкм и до 85 % класса –74 мкм во II стадии в опыте. Суммарное извлечение золота по флотационному обогащению составило 91,8 %.

Изучена морфология золотин флотокон-центратов после первой (50 % класса –74 мкм) и второй стадии (85 % класса –74 мкм) измельчения, подтверждающая распределение золотин по крупности в концентратах первой и второй стадии измельчения.

Список литературы Целесообразность флотационного обогащения руды месторождения Ширальджин

- Матвеева, Т.Н. Исследование, разработка и апробация новых классов флотационных реагентов для извлечения цветных и благородных металлов из труднообогатимых руд / Т.Н. Матвеева, Т.А. Иванова // Плаксинские чтения - 2017, Красноярск, 12-17 сентября 2017. - Красноярск, 2017. - С. 21-24.

- Патент 2293821 Российская Федерация. Способ флотационного обогащения окисленных глинистых золотосодержащих руд / В.С. Чекушин, С.П. Бакшеев, Н.В. Олейникова. - 20.02.2007.

- Адамов, Э.В. Технология руд цветных металлов: учеб. / Э.В. Адамов. - М.: Учеба, 2007. - С. 425.

- Бочаров, В.А. Технология переработки золотосодержащего сырья: учеб. пособие / В.А. Бочаров, В.А. Игнаткина, Д.В. Абрютин. - М.: Издат. Дом МИСиС, 2011. - С. 219.

- Зеленов, В.И. Методика исследования золото- и серебросодержащих руд / В.И. Зеленов. - 3-е изд. - М.: Недра, 1989. - 302 с.

- Меретуков, М.А. Золото: химия, минералогия, металлургия / М.А. Меретуков. - М.: Издат. дом «Руда и Металлы», 2008. - 528 с.

- Allan, G.C. A review of the flotation of native gold and electrum / G.C. Allan, J.T. Woodcock // Minerals Engineering. - 2001. - Vol. 14, no. 9. - P. 931-962.

- Froth Flotation. A Century of Innovation / Edited by M.C. Fuersteste. - Colorado, 2010. - 891 p.

- Бергер, Г.С. Флотируемость минералов / Г.С. Бергер. - М.: Госгортехиздат, 1962. - 263 с.

- Абрамов, А.А. Флотационные методы обогащения: учеб. / А.А. Абрамов. - 3-е изд., перераб. и доп. - М.: Изд-во Московского гос. горного ун-та [и др.], 2008. - Т. 4. - 2008. - С. 166.

- Шубов, Л.Я. Флотационные реагенты в процессах обогащения минерального сырья. Справочник: в 2 кн. / Л.Я. Шубов, С.И. Иванков, Н.К. Щеглова. - М.: Недра, 1990. - Кн. 1. - 400 с.; Кн. 2. - 263 с.

- Flotation Frothers: Review of Their Classifications, Properties and Preparation / Hamid Khoshdast et al. // The Open Mineral Processing Journal. - 2011. - 4 (1). - Р. 25-44.

- DOI: 10.2174/1874841401104010025

- Федотов, К.В. Проектирование обогатительных фабрик: учеб. для вузов // К.В. Федотов, Н.И. Никольская. - М.: Горная книга, С. 87-99.

- Берлинский, А.И. Разделение минералов / А.И. Берлинский. - М.: Недра, 1988. - 227 с.

- Михайлов, В.В. Простейшие лабораторные методы выделения мономинеральных фракций: учеб.-метод. пособие / В.В. Михайлов, В.В. Гордиенко. - СПб.: С.-Петерб. гос. ун-т, 2012. - 48 с.

- Исследование технологических свойств руды месторождения «Ширальджин» / Б.М. Мырзалиев, К.А. Ногаева, Э.С. Молдобаев, З.С. Сазбаков // Наука, новые технологии и инновации Кыргызстана. - Бишкек, 2017. - № 6. - С. 46-49.