Целевая обработка поверхности материалов микрофлюидных чипов

Автор: Посмитная Яна Станиславовна, Кухтевич И.В., Евстрапов А.А., Тупик А.Н.

Журнал: Научное приборостроение @nauchnoe-priborostroenie

Рубрика: Поверхность

Статья в выпуске: 4 т.22, 2012 года.

Бесплатный доступ

К наиболее распространенным материалам, применяемым для изготовления микрофлюидных чипов, относятся стекла марки К8, полиметилметакрилат и поликарбонат. Приведены результаты исследования свойств смачивания необработанных и обработанных поверхностей этих материалов методом лежащей капли. Обсуждается влияние плазменной обработки в аргоновой среде и химической обработки (растворами щелочей, гипохлорита натрия и метакрилоксипропил-(триметокси)-силана) на смачиваемость поверхности. Рассмотрены результаты измерения рельефа поверхностей материалов методами атомно-силовой микроскопии до и после обработки.

Микрофлюидный чип, смачивание, контактный угол, плазменная обработка, химическая обработка, метод лежащей капли, атомно-силовая микроскопия, шероховатость

Короткий адрес: https://sciup.org/14264824

IDR: 14264824 | УДК: 54.07

Текст научной статьи Целевая обработка поверхности материалов микрофлюидных чипов

Разработка новых аналитических приборов на базе микрофлюидных чипов (МФЧ) приводит к необходимости решениях новых, ранее не встречавшихся задач. Несмотря на то что аналитические приборы на основе МФЧ появились более 20 лет назад, вопросы контроля их характеристик и метрологической аттестации остаются в значительной степени нерешенными [1]. Отсутствуют единые стандарты, которые могли бы применяться при изготовлении МФЧ; единый регламент, определяющий выбор материалов, технологий обра- ботки и герметизации чипов; а также методики контроля их функциональных характеристик. Характеристики МФЧ, которые целесообразно контролировать и которые определяют его параметры, можно условно разделить на: а) геометрические (размеры, геометрия и форма микро- и наноструктур, шероховатость); б) субповерхностные (в том числе включая дефекты различного характера); в) физико-химические характеристики материала [2]. Поэтому актуальным является изучение изменения свойств материалов при разных методах обработки с целью придания требуемых характеристик рабочим поверхностям МФЧ.

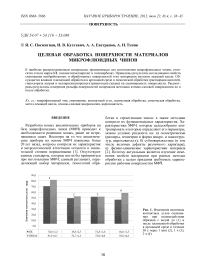

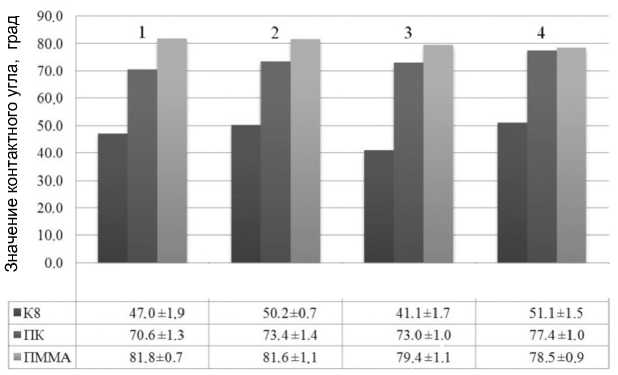

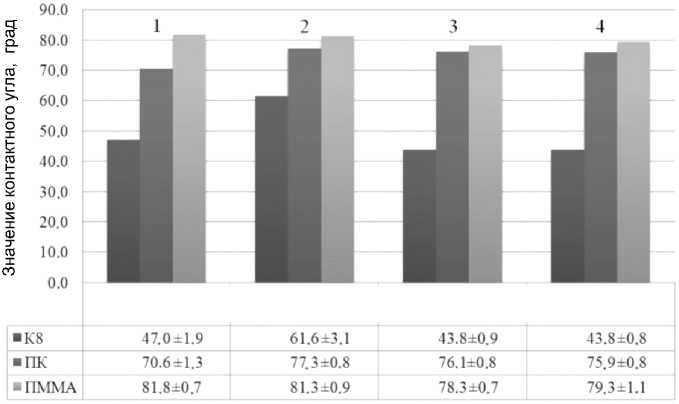

Рис. 1. Изменение величины контактных углов смачивания при взаимодействии образцов с водой до (1) и после плазменной обработки в аргоновой среде в течение 30 с через 1 мин (2), 1 ч (3), 2 ч (4)

Рис. 2. Изменение величины контактных углов смачивания при взаимодействии образцов со щелочью NaOH (0.1 M) до (1) и после плазменной обработки в аргоновой среде в течение 30 с через 1 мин (2), 1 ч (3), 2 ч (4)

В работе приведены результаты исследований, направленных на выбор эффективных способов обработки поверхностей материалов по таким критериям, как длительность обработки и устойчивость приобретаемых свойств. В настоящее время востребованными являются исследования по созданию и развитию методов, позволяющих придавать материалам прогнозируемые свойства. Например, в работе [3] рассматривается применение фемтосекундных лазерных импульсов для управления шероховатостью поверхности и придания ей гидрофобных свойств. Осаждением тонких пленок и покрытий можно менять гидрофильность / гидрофобность поверхности [4]. Создание гидрофобных поверхностей путем обработки УФ-излучением рассмотрено в работе [5].

Целью данной работы являлось исследование влияния физических и химических методов обработки рабочих поверхностей полимерных и стеклянных материалов на их свойства (шероховатость, рельеф поверхности, смачивание (гидрофильность / гидрофобность)). Объектами исследования служили образцы стекла марки К8 (мол. %: SiO 2 — 73.75, B — 9.83, BaO — 1.28, K 2 O — 4.28, Na 2 O — 10.74, As 2 O 3 — 0.12); полиметилметакрилата (ПММА) марки ТОСП; поликарбоната (ПК) марки Barlo.

Для определения характеристик смачивания на локальных участках поверхности образцов использовался метод лежащей капли, в соответствии с которым измерялись краевые углы при помощи экспериментальной установки на базе оптического микроскопа PrimaExpert (ЛОМО, Россия) . Поверхность образцов предварительно очищали в дистиллированной воде в ультразвуковой ванне, высушивали, а затем на поверхность наносились капли жидкости (вода или щелочь) объемом

20 мкл. Известно, что длительное взаимодействие ПММА с водными и щелочными средами приводит к набуханию полимера. В работе [6] исследовался процесс набухания ПММА в трех различных растворах: воде, метаноле, этаноле в течение 2.5 ч. При этом выдерживание ПММА в течение одной минуты в данных растворах не приводит к существенному набуханию. Поскольку проводимые измерения контактного угла осуществлялись сразу же после нанесения капли, то такие процессы, как набухание и испарение капли, не рассматривались. Выполнялось по 6–8 измерений для каждого образца. Значения углов смачивания определялись для образцов до и после физической и химической обработок.

ФИЗИЧЕСКАЯ И ХИМИЧЕСКАЯ ОБРАБОТКИ ПОВЕРХНОСТИ МАТЕРИАЛОВ

В качестве физического метода обработки поверхностей полимеров ПК и ПММА был использован метод плазменной обработки при давлении 2·10–3 бар в аргоновой среде в течение 30 с (в вакуумной напылительной установке SPI Module Sputte r / Carbon Coater). В ходе работы были изучены свойства смачивания необработанных и обработанных поверхностей при нанесении дистиллированной воды (рис. 1) и щелочи (0.1 М NaOH) (рис. 2).

После плазменной обработки поверхностей образцов наблюдалось существенное снижение значений углов смачивания для обоих полимеров как при взаимодействии с водой, так и при взаимодействии со щелочью, т. е. происходило увеличение смачивания поверхностей материалов МФЧ. Но вследствие влияния ряда причин, в том числе подвижности полимерных цепочек и взаимодействия

а

б

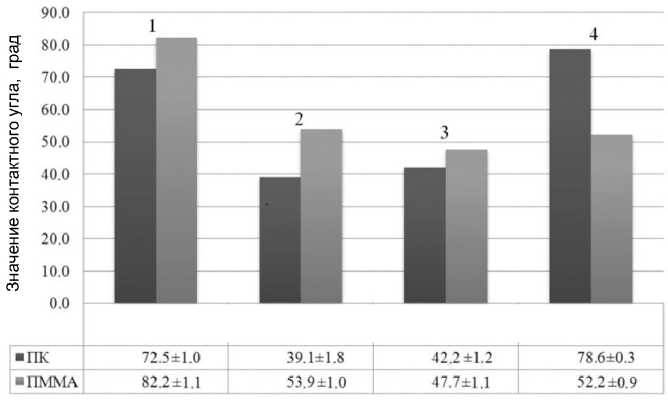

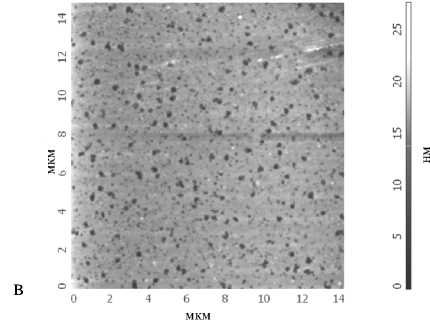

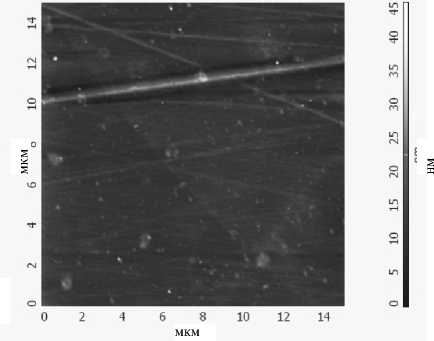

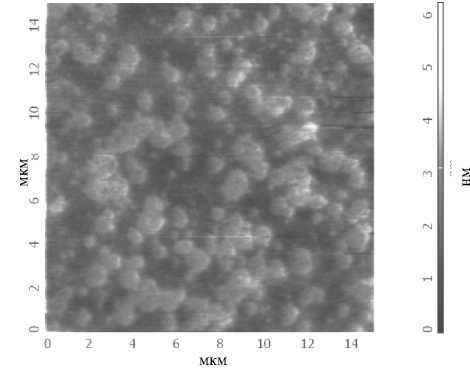

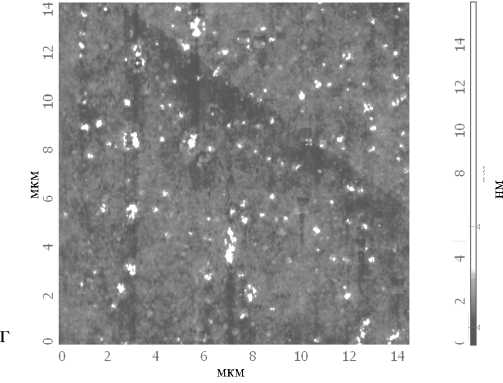

Рис. 3. АСМ-изображение рельефа поверхности ПММА.

а — до обработки ( Ra = 1.17 нм); б — после обработки силаном ( Ra = 3.33 нм); в — после обработки 3 % NaClO (24 ч; Ra = 1.20 нм); г — после обработки 0.1 М NaOН (2 ч, t = 38 ºC; Ra = 1.09 нм); д — после плазменной обработки в среде Ar в течение 30 с ( Ra = 1.82 нм)

д

поверхности образца после обработки с окружающей средой, полученный эффект не сохраняется и происходит восстановление гидрофобных свойств поверхности. Для предотвращения подобного процесса на поверхность могут быть нанесены другие полимеры непосредственно после плазменной обработки. Такая предварительная активация способствует образованию на поверхности открытых связей, благодаря чему нанесенный впоследствии слой будет надежно закреплен и поверхность может приобрести стабильные гидрофильные свойства [7].

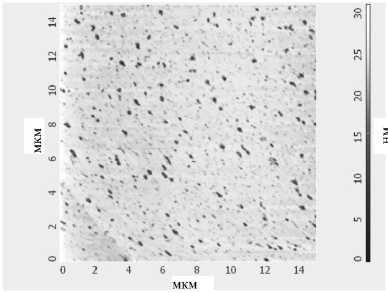

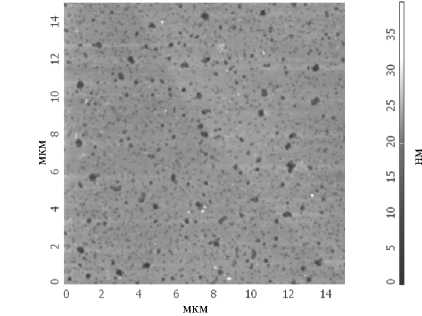

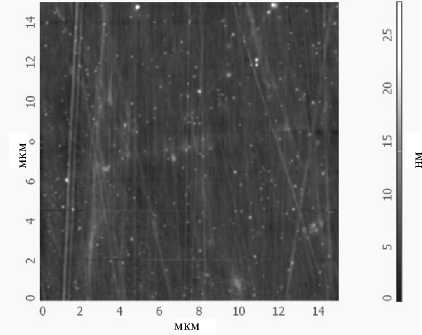

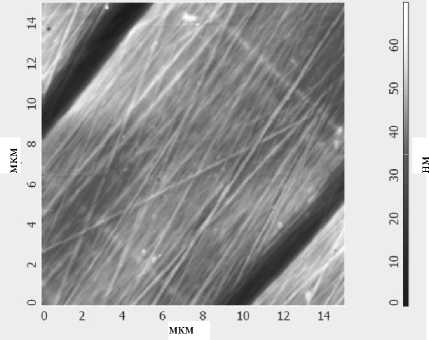

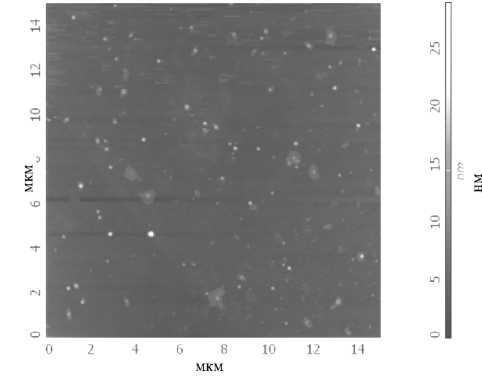

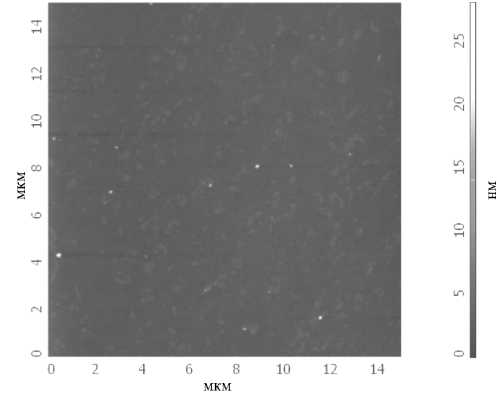

С помощью метода атомно-силовой микроско- пии (АСМ) (атомно-силовой микроскоп NTEGRA Aura (НТ МДТ, Россия)) в полуконтактном режиме измерений были получены изображения рельефа поверхностей материалов и проведены оценки значений шероховатостей поверхностей ПК и ПММА до и после плазменной обработки. Так, в случае с ПММА происходит увеличение параметра Ra с 1.17 нм до 1.82 нм (рис. 3, а, д), в то время как значение контактного угла снижается с 81.8º до 52.7º (рис. 1). Для ПК значения параметра Ra составляют 1.14 нм и 5.71 нм (рис. 4, а, в), а значения углов смачивания 70.6º и 49.3º (рис. 1) до и после плазменной обработки соответственно.

а

б

в

Рис. 4. АСМ-изображение рельефа поверхности ПК.

а — до обработки ( Ra = 1.14 нм); б — после обработки силаном ( Ra = 1.81 нм); в — после плазменной обработки в среде Ar в течение 30 с ( Ra = 5.71 нм)

Плазменная обработка образца ПК в течение 30 с выявляет наличие механических дефектов, в частности борозд, которые образуются, по-видимому, при формировании листов полимера (рис. 4, в).

Под воздействием плазмы на образцы полимеров происходит не только очистка поверхности от загрязнений, но образование гидрофильных групп.

Состав, структура и свойства таких полярных групп зависят как от природы полимера, так и от свойств плазмы. Воздействие плазмой происходило в атмосфере инертного газа аргона, что приводило к образованию активных свободных радикалов, которые на воздухе превращались в стабильные кислородсодержащие полярные группы.

Рис. 5. Изменение величины контактных углов смачивания при взаимодействии образцов с водой до (1) и после обработки 0.1 М NaOH (в течение 15 мин (2), 30 мин (3), 2 ч (4))

|

■ К8 |

47.0±1.9 |

68.2 ±0.1 |

42.1 ±0.6 |

41.1±0.7 |

48.3±0.6 |

|

■ ПК |

70.6±1,3 |

71.6±0.4 |

74.8±1.1 |

75.2±0.9 |

78.2±0.5 |

|

■ ПММА |

81.8±0.7 |

65.3±0.3 |

80.8 ±0.9 |

81.2±1.8 |

77.3±0.8 |

90.0

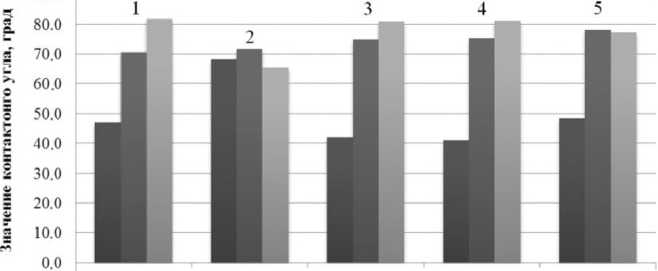

Рис. 6. Изменение величины контактных углов смачивания при взаимодействии образцов с водой до обработки (1) и после обработки силаном (2) или 0.5 M NaOH (в течение 15 мин (3), 30 мин (4), 2 ч (5))

Эти функциональные группы образуются за счет разрыва связей в специфической структуре полимера, что, вероятно, влияет на шероховатость поверхности. Включение в состав полимера характерных групп или атомов из газовой фазы плазмы приводит к гидрофилизации поверхности (снижению значения контактного угла), хотя бы частичной, как в случае с ПММА и ПК. Однако с течением времени число функциональных групп может уменьшаться, вследствие чего происходит восстановление гидрофобных свойств.

При химической обработке поверхностей образцов К8, ПК и ПММА применялись растворы щелочей 0.1 М NaOH и 0.5 М NaOH; метакрилок-сипропил-(триметокси)-силан (далее — силан); 3 % водный раствор NaClO. Экспериментальные данные измерений контактных углов до и после химической обработки представлены на рис. 5, 6, 7.

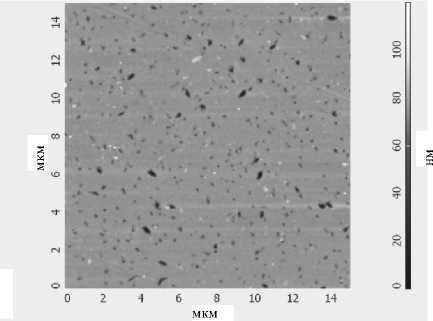

При воздействии на исследуемые материалы раствором щелочи 0.1 М NaOH в нормальных условиях получены результаты, представленные на рис. 5. Выявлена следующая динамика изменения свойств поверхности образца К8: значения контактных углов после 15 мин и 2 ч обработки выше, чем в исходном состоянии, т. е. стекло приобретает гидрофобные свойства. Однако после 30 мин обработки поверхность становится более гидрофильной по сравнению с исходными свойствами. Оценка Ra по АСМ-изображениям (рис. 8, а, г), полученным до и после обработки образцов К8 раствором щелочи 0.1 М NaOH при температуре 38 ºС в течение 2 ч, показала, что значение Ra уменьшается с 0.57 нм (до обработки) до 0.33 нм (после обработки). Это изменение, вероятно, обусловлено тем, что дефектный поверхностный слой, возникший в процессе грубой полировки стекла и имеющий большую шероховатость, частично выщелачивается.

Рис. 7. Изменение величины контактных углов смачивания при взаимодействии образцов с водой до обработки (1) и после обработки 3 % раствором NaClO (в течение 15 мин (2), 30 мин (3), 2 ч (4))

а

б

в

Рис. 8. АСМ-изображение рельефа поверхности К8.

а — до обработки ( Ra = 0.57 нм); б — после обработки силаном ( Ra = 0.84 нм); в — после обработки

3 % NaClO (24 ч, Ra = 0.47 нм); г — после обработки 0.1 М NaOН (2 ч, t = 38 oC, Ra = 0.33 нм)

При обработке ПК силаном не выявлено существенного изменения значений контактного угла. Хотя наблюдалось изменение Ra с 1.14 нм до 1.81 нм (рис. 4, а, б), но изменение угла смачивания было незначительно ~ 1º (рис. 6), что находится в пределах погрешности измерений. Образец ПММА при силанизации приобрел гидрофильные свойства: значение контактного угла до обработки составило 81.8º, после — 65.3º (рис. 6). При этом наблюдалось увеличение Ra с 1.17 до 3.33 нм (рис. 3, а, б). Данные АСМ-измерений (рис. 3, а, б; рис. 4, а, б) свидетельствуют о том, что обработка силаном изменяет шероховатость поверхности, но рельеф остается практически неизменным.

Результаты, представленные на рис. 6, показывают, что взаимодействие образца К8 со щелочью 0.5 М NaOH в течение 15 и 30 мин приводит к снижению значений углов смачивания на ~5º. Спустя 2 ч после нахождения образца в атмосферной среде поверхность приобретает первоначальные свойства. В случае с образцом ПК происходит постепенный рост контактного угла: примерно на 4º, 5º, 8º (рис. 6) после 15, 30 мин и 2 ч соответственно. Образец ПММА проявляет устойчивость к воздействию щелочи, только через 2 ч после обработки наблюдается снижение значения угла смачивания с 81.8º до 77.3º.

Результаты обработки образцов исследуемых материалов 3 % водным раствором NaClO в течение 15, 30 мин и 2 часов представлены на рис. 7. Для образца К8 максимальное значение угла (исходное значение 47.0º) наблюдается после 15 мин и составляет 61.6º, а начиная с 30 мин свойства поверхности возвращаются к исходному состоянию. Однако выдерживание образца К8 в растворе NaClO в течение 24 ч приводит к тому, что поверхность приобретает гидрофильные свойства и воспроизводимо оценить значения контактного угла не удается. Полученные в этом случае АСМ-изображения (рис. 8, а, в) показывают существенное изменение рельефа поверхности при незначительном изменении шероховатости (0.57

и 0.47 нм до и после обработки).

Для образца ПК при подобной обработке наблюдается увеличение значения угла с 70.6º до 77.3º после 15 мин, а выдерживание полимера в течение длительного времени незначительно снижает это значение. Обработка ПММА гипохлоритом натрия практически не приводит к изменению значений контактного угла, даже при выдерживании образца в растворе в течение 24 ч. Полученные для этого случая АСМ-изображения (рис. 3, а, в) свидетельствуют о сохранении пористой структуры полимера, а значение шероховатости при этом практически не меняется и составляет 1.17 и 1.20 нм до и после обработки соответственно.

ЗАКЛЮЧЕНИЕ

В результате исследований свойств смачивания и измерения рельефа поверхностей при плазменной обработке материалов МФЧ (стекла К8, ПК, ПММА) в аргоновой среде и химической обработке (в растворе щелочей, гипохлорита натрия и в силане) были получены следующие результаты.

Выявлено, что после плазменной обработки поверхностей ПК и ПММА происходит существенное снижение значений углов смачивания для обоих полимеров как при взаимодействии с водой, так и при взаимодействии со щелочью (0.1 М NaOН). В случае с ПММА наблюдалось незначительное увеличение параметра Ra , а для ПК значение параметра Ra возрастало в 5 раз по сравнению с исходным.

При воздействии на исследуемые материалы раствором щелочи 0.1 М NaOH наблюдалось а) изменение гидрофильности поверхности К8; б) проявление гидрофобных свойств ПК после 2часовой обработки.

При изучении взаимодействия образцов со щелочью 0.5 М NaOH обнаружено, что а) для стекла К8 минимальное значение угла смачивания наблюдается после 30 мин обработки, а после 2 ч поверхность приобретает первоначальные свойства; б) для ПК происходит постепенный рост контактного угла; в) для ПММА наблюдается устойчивость свойств к воздействию щелочи.

Обработка силаном поверхности К8 приводит к увеличению значения контактного угла (стекло приобретает гидрофобные свойства), при этом увеличивается значение Ra . При обработке ПК силаном не выявлено существенного изменения значений контактного угла, хотя наблюдалось изменение Ra . Образец ПММА приобрел гидрофильные свойства, при этом зарегистрировано увеличение Ra почти в 3 раза.

При обработке образцов исследуемых материалов 3 % водным раствором NaClO получено, что а) для образца К8 максимальное значение угла на- блюдается после 15 мин, а начиная с 30 мин свойства поверхности возвращаются к исходному состоянию; б) для образца ПК происходит увеличение угла на 7º после 15 мин, а последующее воздействие раствором незначительно снижает это значение; в) обработка ПММА практически не приводит к изменению значений контактного угла, а АСМ-изображения показывают, что сохраняется пористая структура полимера и шероховатость остается практически неизменной.

Таким образом, в зависимости от материала МФЧ эффективными являются следующие методы обработки.

-

1) В случае стекла К8 для придания поверхности гидрофобных свойств применяется обработка силаном. Достоинства обработки — устойчивость приобретаемых свойств, незначительное изменение шероховатости.

-

2) Для ПММА возможны два способа придания поверхности гидрофильных свойств — силаниза-ция поверхности или плазменная обработка. В последнем случае шероховатость остается практически неизменной, тогда как химическая обработка увеличивает Ra ~ в 2 раза.

-

3) В случае с ПК для уменьшения смачивания рекомендуется плазменная обработка. При этом Ra увеличивается ~ в 5 раз. Недостатком плазменной обработки полимеров является неустойчивость приобретаемых свойств.

Работа проведена при поддержке ФЦП ″ Научные и научно-педагогические кадры инновационной России ″ на 2009–2013 годы; программы У.М.Н.И.К.

ФЦП ФМБА "Национальная система химической и биологической безопасности РФ", проект "Разработка приборно-аналитического комплекса для методов цифровой ПЦР".