Частотность дефектов и повреждений промышленных зданий

Автор: Байбурин Денис Альбертович, Тупицына Дарья Сергеевна

Рубрика: Технология и организация строительства

Статья в выпуске: 1 т.22, 2022 года.

Бесплатный доступ

Объект исследования - конструкции промышленных зданий. Целью исследования являлось исследование дефектов и повреждений основных конструкций промышленных зданий. Актуальность подтверждается большим количеством аварий в виде обрушения несущих конструкций производственных зданий. Приведен краткий обзор известных исследований проблемы. На большом массиве объектов изучена частотность повреждений основных видов конструкций промышленных зданий: железобетонные и стальные колонны, подкрановые балки и фермы, железобетонные плиты покрытия, панели стен. Выполнен анализ результатов с указанием причин повреждений. Определены частотности повреждений и дефектов по видам конструкций, значимости дефектов, а также по их причинам. Приведен анализ полученных зависимостей и сформулированы краткие выводы.

Промышленные здания, эксплуатация зданий, строительные аварии, дефекты и повреждения, надежность и безопасность

Короткий адрес: https://sciup.org/147236603

IDR: 147236603 | УДК: 69.059 | DOI: 10.14529/build220103

Текст научной статьи Частотность дефектов и повреждений промышленных зданий

По статистике около 40 % аварий зданий и сооружений связаны с промышленным строительством, а при эксплуатации старых производственных зданий аварийность достигает 35 %. Основными причинами аварий являются дефекты строительных работ, применённых материалов, нарушения правил эксплуатации, износ и повреждения конструкций.

К наиболее повторяемым авариям следует отнести обрушения покрытий производственных зданий. Анализ материалов по авариям покрытий показывает, что около 53 % всех обрушений происходит в результате перегрузки снегом и пылью и износовых повреждений [1].

Результаты исследований дефектов и повреждений строительных конструкций содержатся в работах [2–11]. Этому вопросу посвящены исследования многих зарубежных ученых [12–15]. По данным К.И. Ерёмина и С.А. Матвеюшкина [16, 17], доля аварий, связанных со стадией эксплуатации, возросла в последние годы с 11 до 35 %, что связано с износом основных фондов. Эта тенденция особенно очевидна для промышленных зданий, для которых характерны большие пролеты и тяжелые режимы эксплуатации, связанные с наличием грузоподъемного оборудования, агрессивных сред, динамических нагрузок и пр.

Причины дефектов и повреждений зданий промышленных предприятий, которые при возникновении опасных ситуаций приводят к авариям, распределяются следующим образом [16–18]: низкое качество строительных работ – 28 %; нарушение правил и режимов эксплуатации – 26 %; низкое качество материалов – 15 %; некачественное изго- товление конструкций – 13 %; проектные ошибки – 10 %; недостатки норм проектирования, правил изготовления и монтажа конструкций – 8 %.

Если частотность повреждений стальных конструкций промзданий достаточно изучена [16, 19– 22], то по железобетонным конструкциям данных мало. Настоящее исследование имело целью устранить этот недостаток.

Методика исследований и обработки результатов

В исследованиях проанализирован 101 объект: одноэтажные промышленные здания металлургической, машиностроительной, энергетической отраслей, а также производства строительных материалов. Годы ввода в эксплуатацию цехов варьировались от 1902-го до 2016-го: 1902–1940-й – 10 объектов; 1941–1970-й – 61 объект; 1971– 1990-й – 21 объект; 1991–2016-й – 9 объектов.

По конструктивной схеме исследованные цеха подразделялись на каркасные, стеновые и каркасно-стеновые. По конструктивному исполнению и примененным материалам: полный железобетонный каркас; полный металлокаркас; смешанный каркас (ж. б. и сталь); каменные стены с различными вариантами покрытия. Практически все обследованные цеха имели грузоподъемное оборудование в виде мостовых кранов и кран-балок грузоподъемностью от 2 до 280 тонн с различными режимами работы: от ремонтных до тяжелых (от 1К до 8К). Степень агрессивности среды исследованных производств определялась, главным образом, как неагрессивная либо слабоагрессивная, реже – средне- и сильноагрессивная.

В качестве однотипных групп обследованных конструкций выделялись: фундаменты, колонны, стены, подкрановые балки и фермы, подстропильные и стропильные фермы, фонари, плиты перекрытий и покрытий, связи по колоннам и покрытию. В материальном исполнении указанные конструкции подразделялись на стальные, каменные, железобетонные монолитные и сборные, деревянные.

Для анализа дефектов и повреждений была создана электронная база, в которой фиксировалась следующая информация: название объекта, тип здания; год ввода в эксплуатацию; характеристика грузоподъемного оборудования (ГП, режим работы); агрессивность цеховой среды; тип конструкции, материал конструкции; вид и величина повреждения/дефекта; частота в виде отношения поврежденных элементов к общему числу элементов в здании; локализация, краткое описание и причина повреждения/дефекта; значимость дефектов по категории А, Б и В [22]; запас прочности поврежденного элемента; категория технического состояния конструкции.

Анализ дефектов и повреждений и их причин

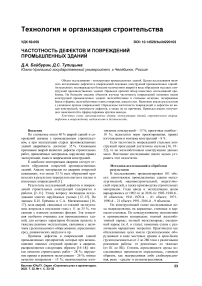

Виды дефектов и повреждений железобетонных колонн, указанны в порядке возрастания их частоты, приведены на рис. 1. Самым частым повреждением колонн являются сколы бетона – около четверти всех повреждений (46,6 % колонн не имели повреждений). Величина сколов по глубине варьируется от 10 до 100 мм. Распределение сколов бетона по величине таково: 10–20 мм – 55,4 %; 21–40 мм – 29,7 %; 41–100 мм – 14,9 %. Сколы свыше 20–25 мм обычно сопровождаются оголением рабочей арматуры колонн.

На втором месте – замачивание различной степени интенсивности (12 %): слабое увлажнение – 5,3 %, увлажнение средней степени – 6,7 % и сильное замачивание – 0,03 %. Причиной увлажнения являются протечки через кровлю, внутренний водосток и стены.

На третьем месте – трещины (7,7 %) величиной от 0,1 до 4,0 мм. Трещины возникают в основном в процессе усадки бетона и размещены вдоль хомутов арматурных каркасов. Часть трещин силового характера связана с местным действием нагрузок на оголовок и консоль колонн. На четвертом месте – разрушение защитного слоя бетона (3,2 %) на глубину от 40 до 80 мм, которое происходит чаще всего от коррозии в результате замачивания бетона или от механических воздействий. Для обеспечения габаритного зазора безопасности при движении мостового крана в редких случаях вырубают защитный слой бетона в оголовках колонн.

Дефекты и повреждения стальных колонн, указанные в порядке возрастания их частоты, приведены на рис. 2. Как видим, 43,2 % обследованных стальных колонн не имели повреждений. Самым распространенным повреждением колонн является коррозия металла – 41,8 % колонн. Величина коррозии варьируется от 0,1 до 1,5 мм. Установлено распределение коррозии по величине: 0,1–0,5 мм – 85,6 %; св. 0,5 до 1,0 мм – 14,0 %; св. 1,0 до 1,5 мм – 0,4 %. Величина коррозии определялась по толщине продуктов коррозии.

На втором месте – местные погибы элементов (10,1 % колонн) от 10 до 45 мм от механических воздействий. Распределение погибов по величине: погибы 10–20 мм – 44,4 %, погибы св. 20 до 30 мм – 33,0 % и погибы св. 30 мм – 22,6 %.

На третьем месте – вырезы в полках и стенках элементов (1,64 % колонн) величиной от 40 до

Повреждение или дефект, % сильное замачивание 0,03

отклонение от вертикали I0,59

оголение арматуры I0,69

коррозия арматуры I0,78

внецентренное загружение ■1,05

срублен защитный слой ■1,12

раковины бетона ■1,27

разрушение защитного слоя бетона3,15

слабое замачивание5,28

замачивание6,72

трещины7,69

скол бетона25,27

без повреждений46,36

0 10 20 30 4050

Рис. 1. Частота различных видов повреждений железобетонных колонн

Повреждение или дефект, %

Рис. 2. Частота различных видов повреждений стальных колонн

400 мм. Распределение вырезов сечений по величине: вырезы от 40 до 150 мм – 57,8 %, вырезы св. 150 до 250 мм – 28,4 % и вырезы св. 250 мм – 13,8 %. Далее следуют вырезы элементов решетки (1,52 % колонн). Указанные повреждения связаны с нарушениями правил эксплуатации цехов. Помимо указанных повреждений наблюдаются трещины в сварных швах, расстройство креплений, болтовых и клепанных соединений [9, 22].

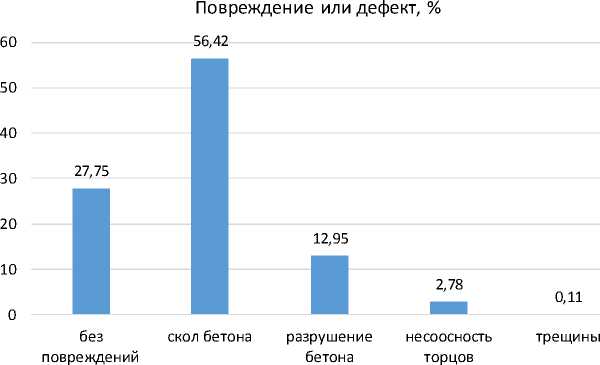

Дефекты и повреждения железобетонных подкрановых балок показаны на рис. 3. По результатам обследования 27,8 % подкрановых балок не имели повреждений. Самым частым повреждением балок, как и колонн, являются сколы бетона – 56,4 %. Величина сколов варьируется от 5 до 150 мм по глубине. Сколы свыше 40 мм приводят к оголению рабочей арматуры колонн. На втором месте – разрушение бетона защитного слоя – около 13 %. Причиной являются протечки через кровлю, внутренний водосток и стены. Далее следуют трещины и несоосность монтажа смежных балок.

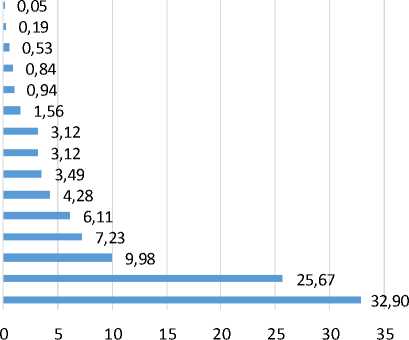

Дефекты и повреждения стальных подкрановых балок показаны на рис. 4. По результатам обследования треть подкрановых балок не имели повреждений. Самым распространенным повреждением стальных балок является коррозия металла – 25,7 %. Величина поверхностной коррозии варьируется от 0,05 до 1,0 мм. Установлено распределение коррозии по величине: 0,05–0,2 мм – 71,5 %; св. 0,2 до 0,5 мм – 16,2 %; св. 0,5 до 1,0 мм – 12,3 %.

На втором месте – расстройство элементов крепления балок (совместно с утратой и ослаблением болтов и заклепок) – около 19,6 %. Причиной являются динамические крановые нагрузки, недостатки техобслуживания и неквалифицированный ремонт.

На третьем месте – нарушения проектных или типовых решений при устройстве креплений балок (7,2 %). Далее следуют погибы полок и ребер

Рис. 3. Частота различных видов повреждений железобетонных подкрановых балок

Повреждение или дефект, % трещины в стенке балки вырезы в тормозном настиле деформации ребер жесткости утрата заклепок трещины в шве верхней полки скопление пыли износ а/к покрытия отклонение от вертикали ослабление болтов крепления погибы полок и ребер жесткости утрата болтов крепления непроектное крепление к колонне расстройство элементов креплений коррозия металла без повреждений

Рис. 4. Частота различных видов повреждений стальных подкрановых балок жесткости (4,3 %) величиной от 10 до 50 мм, отклонение от вертикали и износ антикоррозионного покрытия (по 3,1 %), скопление производственной пыли (1,6 %) и трещины в верхнем поясном шве (около 1,0 %).

Помимо исследованных повреждений, наблюдаются трещины в сварных швах крепления ребер жесткости, погнутости стенки балки, расстройство креплений к колоннам и тормозному настилу, ослабление болтовых и клепанных соединений [9, 19, 22]. Расстройство элементов креплений к колоннам проявляется в виде: трещин и отрывов опорных фасонок, гибких планок и диафрагм; больших зазоров упорных планок; отрывов или деформаций креплений к консоли. Повреждения тормозных конструкций: трещины и вырезы в тормозном настиле; деформации настила или элементов тормозной фермы; отрывы крепления к балке и колонне.

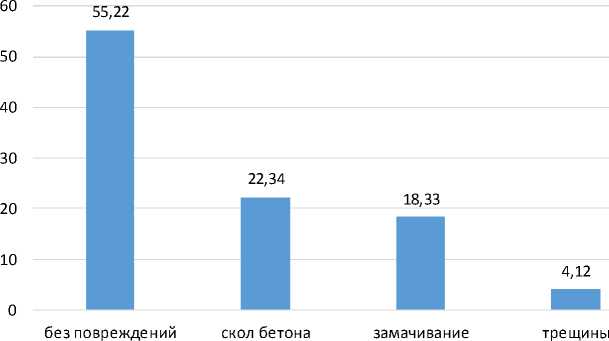

Частота различных видов повреждений желе- зобетонных подстропильных и стропильных ферм показана на рис. 5.

По результатам обследования 55,2 % ферм не имели повреждений. Самым частым повреждением ферм, как и колонн, и подкрановых балок, являются сколы бетона – 22,3 %. Величина сколов варьируется от 5 до 40 мм. Сколы до 40 мм глубиной обычно не приводят к оголению арматуры ферм.

На втором месте – замачивание различной степени интенсивности – около 18,3 %. Причиной являются протечки через кровлю и внутренний водосток. Далее следуют трещины – 4,1 % – в основном усадочного характера.

Дефекты и повреждения стальных подстропильных и стропильных ферм, указанные в порядке возрастания их частоты, приведены на рис. 6.

Установлено, что лишь 18,6 % обследованных стальных ферм не имели повреждений. Половина всех обнаруженных повреждений ферм – это кор-

Повреждение, %

Рис. 5. Частота различных видов повреждений железобетонных ферм

Повреждение или дефект, % отрыв сварных швов 0,16

смещение ферм на опоре I 0,33

следы зажигания дуговой сварки I 0,58

вырезы в полках элементов ■1,02

износ а/к покрытия ■2,67

внеузловая передача нагрузки5,78

общий изгиб элементов5,89

скопление пыли, окалины6,01

местные погибы элементов9,81

без повреждений18,56

коррозия металла49,16

0 10 20 30 40 5060

Рис. 6. Частота различных видов повреждений стальных ферм розия металла (49,2 % ферм). Величина поверхностной коррозии варьируется от 0,05 до 2,5 мм. Определено распределение коррозии по величине: 0,05–0,2 мм – 51,8 %; св. 0,2 до 1,0 мм – 47,6 %; св. 1,0 до 2,5 мм – 0,55 %. Причиной являются протечки кровли и внутренних водостоков.

На втором месте – местные погибы элементов (9,8 % ферм) от 10 до 60 мм. Погибы вызваны ударными воздействиями на фермы при монтаже или эксплуатации. Распределение погибов по величине: погибы 10–20 мм – 39,8 %, погибы св. 20 до 40 мм – 33,0 % и погибы св. 40 мм – 27,1 %. Далее по частоте наблюдений (6 % ферм) – это скопление пыли и окалины.

На четвертом месте – общий изгиб элементов (5,9 % ферм) величиной от 5 до 150 мм. Распределение повреждения по величине: изгибы от 5 до 40 мм – 45,2 %, изгибы св. 40 до 80 мм – 26,4 % и изгибы св. 80 мм – 28,4 %. Примерно такая же частота наблюдается для внеузловой передачи нагрузки (5,8 % ферм). Нарушения правил эксплуатации цехов в виде протечек кровли совместно с деформациями решеток ферм и повышенной нагрузкой на покрытие (снеговые мешки, скопления льда и пыли) часто приводят к авариям покрытий промзданий [1, 9, 22].

Кроме исследованных повреждений возможны трещины крепления решетки к фасонкам, трещины в фасонках, неплотное опирание опорной фасонки на опорный столик, ослабления болтовых креплений, задиры металла на стержнях [1, 9, 18]. Среди повреждений связей по покрытию отмечены: отсутствие элементов связей; общие и местные деформации распорок и растяжек; трещины в сварных швах креплений и расстройство болтовых соединений. Те же повреждения характерны и для вертикальных связей по колоннам, в которых чаще всего наблюдаются деформации и вырезы элементов крестовых и портальных связей.

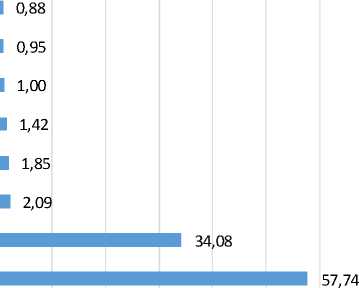

Виды повреждений железобетонных плит покрытий и перекрытий, указанные в порядке возрастания их частоты, приведены на рис. 7. Установлено, что более половины повреждений плит (57,7 %) связаны с замачиванием и коррозией бетона в результате протечек кровли и водостоков. Слабое увлажнение получили 20,8 % плит, увлажнение средней степени – 71,5 % и сильное замачивание – 7,7 %. Около 34 % обследованных плит не имели видимых повреждений.

На третьем месте – оголение арматуры (2,1 % плит), далее – разрушение защитного слоя бетона (1,9 %), затем – коррозионные трещины величиной от 0,5 до 4,0 мм (1,4 % плит). Трещины возникают в основном в продольных ребрах по причине давления продуктов коррозии арматуры плит.

На шестом месте – трещины в полках ребристых плит (1,0 %). Далее идут сколы бетона. Величина сколов варьируется от 20 до 60 мм. Сколы бетона свыше 20–25 мм обычно сопровождаются оголением рабочей арматуры плит.

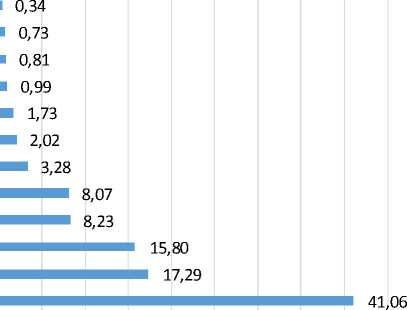

Виды дефектов и повреждений железобетонных стеновых панелей, указанные в порядке возрастания их частоты, приведены на рис. 8.

Лишь 8,1 % обследованных стеновых панелей не имели повреждений. Наиболее распространенным повреждением панелей являются разрушение растворных швов на 10–20 мм в результате эрозии (41,1 % панелей). На втором месте – разрушение бетона от эрозии и механических воздействий (17,3 % панелей). Размеры разрушений – от 10 до 600 мм. Трещины в растворных швах шириной от 0,1 до 1,5 мм наблюдаются в 15,8 % панелей.

Отрыв креплений панелей (8,2 %) происходит чаще всего в результате нарушений проекта при монтаже панелей и/или от смещения закладных деталей в сборных изделиях (колоннах, панелях). Трещины в панелях величиной от 0,5 до 5,0 мм

Повреждение или дефект, % пробоины в полках сколы бетона трещины в полках коррозионные трещины разрушение защитного слоя бетона оголение арматуры без повреждений замачивание, коррозия бетона

0 10 20 30 40 50 60 70

Рис. 7. Частота различных видов повреждений железобетонных плит

Повреждение или дефект, % пробоины замачивание снижение толщины защитного слоя отклонение от вертикали скол бетона, раковины нарушения защиты парапета трещины без повреждений отрыв креплений панелей трещины в швах разрушение бетона эрозия растворных швов

0 5 10 15 20 25 30 35 40 45

Рис. 8. Частота различных видов повреждений железобетонных панелей стен были обнаружены в 3,3 % обследованных панелей. Далее по частоте следуют: нарушения защиты парапета; сколы бетона и раковины; отклонения от вертикали (30–200 мм); снижение толщины защитного слоя; замачивание и пробоины размером от 50 до 450 мм.

Величина сколов, раковин и разрушений бетона варьируется от 10 до 600 мм. Распределение указанных повреждений по величине: 10–40 мм – 31,6 %; св. 40 до 200 мм – 45,4 %; св. 200 мм – 23,0 %. Сколы и эрозия на глубину свыше 20– 25 мм обычно сопровождаются оголением арматуры панелей.

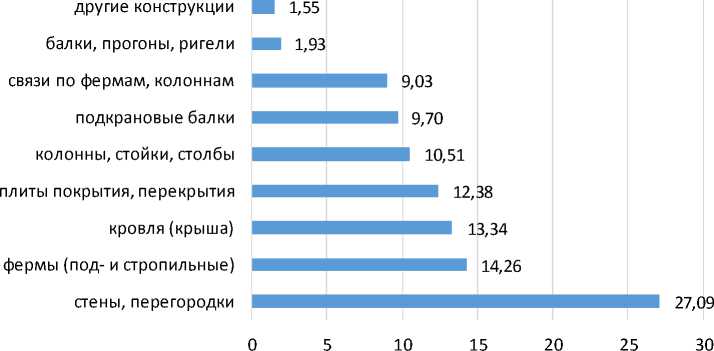

Распределение повреждений по видам конструкций приведено на рис. 9.

Как и ожидалось, частота повреждений снижается в направлении «сверху вниз»: кровля, по- крытие, фермы и т. д. Наибольшая частота – 27,1 % – наблюдается для конструкций стен ввиду их повреждений как от атмосферной эрозии, так и от протечек карнизной части кровли и частого увлажнения цоколя стен.

Подстропильные и стропильные фермы, кровля и плиты покрытия повреждены с частотой 12–14 %. Основная причина – протечки кровли. Далее следуют подкрановые балки, колонны и связи – 9–10 %.

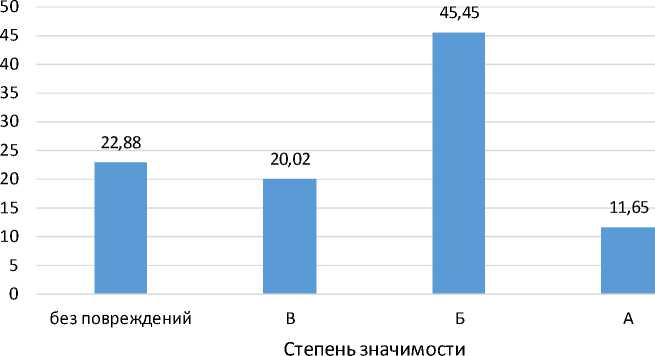

Распределение дефектов и повреждений по степени их значимости приведено на рис. 10. Применены категории опасности дефектов и повреждений: «А» – опасные дефекты и повреждения; «Б» – дефекты неопасные, но могущие при развитии перейти в категорию «А»; «В» – незначительные дефекты и повреждения локального характера [23].

Повреждение или дефект, %

Рис. 9. Частотность повреждений по видам конструкций

Повреждение или дефект, %

Рис. 10. Частотность повреждений и дефектов по степени их значимости

Подобная классификация дефектов приводится в ГОСТ 15467-79* «Управление качеством продукции». Критический дефект - дефект, при наличии которого использование продукции по назначению практически невозможно или недопустимо. Значительный дефект - дефект, который, существенно влияет на использование продукции по назначению и (или) на ее долговечность, но не является критическим. Малозначительный дефект -дефект, который существенно не влияет на использование продукции по назначению и ее долговечность.

Распределение количества дефектов и повреждений по их причинам приведено на рис. 11. Выделено 10 основных причин повреждений конструкций.

Как следует из графика, около четверти всех повреждений происходят по причине протечек кровли и водостоков. Примерно 20 % повреждений связано с явлениями износа (размораживания, атмосферной деградации и т. д.), что характерно главным образом для наружных ограждающих конструкций. Коррозия в результате износа защитных покрытий является причиной около 15 % повреждений. Далее следуют причины в виде дефектов монтажа (13,2 %), ударных воздействий (9,0 %), работы грузоподъемного оборудования и технологических воздействий производства (7,0 %). От 2,1 до 3,4 % повреждений имеют своей причиной недостатки эксплуатации и ремонта, осадки оснований, отказы гидроизоляции с замачиванием или подсосом грунтовых вод, температурные воздействия и усадку материалов.

Повреждение или дефект, %

Повреждения категории «Б» связаны с развитием коррозии материала. Ввиду большой распространенности такого вида повреждения частотность его наибольшая. Повреждения локального характера типа местного погиба металлопроката могут быть в зависимости от соотношения размеров погиба и сечения проката как категории «В», так и «Б», реже «А». То же относится к увлажнению различной степени интенсивности: слабой степени – категория «В», средней – «Б», сильное замачивание – «А».

Заключение

Наибольшая степень поврежденности наблюдается у конструкций, образующих оболочку здания: кровля и покрытие, наружные стены, а также конструкции, близко расположенные к оболочке. Частота повреждений снижается в направлении «сверху вниз»: кровля, покрытие, фермы, колонны и т. д.

Главными причинами повреждений являются протечки кровли и водостоков, износовые явления (коррозия, увлажнение и размораживание, разрушение защитных покрытий и т. д.), а также воздействия технологии различных производств (крановые нагрузки, случайные удары, вырезы элементов, агрессивная среда и пр.).

Изученные частотности повреждений различных видов позволяют предприятиям разработать оптимальную стратегию плановых осмотров и ремонтов зданий при техническом обслуживании по фактическому состоянию.

Список литературы Частотность дефектов и повреждений промышленных зданий

- Особенности эксплуатации металлических конструкций промышленных зданий: моногр. / под ред. К.И. Еремина. - М.: МГСУ, 2012. - 248 с.

- Байбурин, А.Х. Обеспечение качества и безопасности возводимых гражданских зданий: научное издание/А.Х. Байбурин. -М.: Изд-во АСВ, 2015. - 336 с.

- Алексеев, В.К. Дефекты несущих конструкций зданий и сооружений, способы их устранения / В.К. Алексеев, В.Т. Гроздов, В.А. Тарасов. -М.: Минобороны, 1982. - 176 с.

- Анализ причин аварий и повреждений строительных конструкций / под ред. А.А. Шишкина. - М.: Стройиздат, 1973. - 287 с.

- Бойко, М.Д. Диагностика повреждений и методы восстановления эксплуатационных качеств зданий / М.Д. Бойко. - М.: Стройиздат, 1975. - 334 с.

- Вейц, Р.И. Производственные дефекты в жилищном строительстве и меры их предупреждения / Р.И. Вейц. - М.: Стройиздат, 1976. -168 с.

- Гроздов, В.Т. Дефекты строительных конструкций и их последствия / В.Т. Гроздов. -СПб.: Изд. дом кЫ+, 2001. - 141 с.

- Добромыслов, А.Н. Диагностика повреждений зданий и инженерных сооружений / А.Н. Добромыслов. -М.: Изд-во АСВ, 2008. - 304 с.

- Атлас дефектов и повреждений эксплуатируемых строительных конструкций: учеб.-метод. пособие / К.И. Ерёмин, Ю.С. Кунин, С.А. Матвеюшкин, Е.Л. Алексеева. - Магнитогорск: ВЕЛД, 2010. - 162 с.

- Ройтман, А.Г. Деформации и повреждения зданий / А.Г. Ройтман. - М.: Стройиздат, 1987. -160 с.

- Физдель, И.А. Дефекты в конструкциях и сооружениях и методы их устранения / И.А. Физ-дель. - М.: Стройиздат, 1987. - 336 с.

- Альбрехт, Р. Дефекты и повреждения строительных конструкций / Р. Альбрехт; пер. с нем. Е.Ш. Фельдмана. - М.: Стройиздат, 1979. -207 с.

- Коллинз, Д.А. Повреждение материалов в конструкциях: Анализ, предсказание, предотвращение /ДА. Коллинз; пер. с англ. А.М. Васильева. -М.: Мир, 1984. - 624 с.

- Митцел, А. Аварии бетонных и каменных конструкций: пер. с пол. / А. Митцел, В. Страхур-ский, Я. Сувальский; - М.: Стройиздат, 1978. -304 с.

- Рибицки, Р. Повреждения и дефекты строительных конструкций / Р. Рибицки; пер. с нем. К.Ф. Плитта. - М.: Стройиздат, 1982. - 432 с.

- Безопасность России. Безопасность строительного комплекса / рук. авторского кол-ва НА. Махутов, О.И. Лобов, К.И. Ерёмин. - М.: МГОФ «Знание», 2012. - 798 с.

- Предотвращение аварий зданий и сооружений: сб. науч. тр. / под ред. К.И. Ерёмина. - М.: МДП, 2008. - Вып. 7. - 360 с.

- Предотвращение аварий зданий и сооружений: сб. науч. тр. / под ред. К.И. Ерёмина. - М.: МДП, 2009. - Вып. 8. - 580 с.

- Ерёмин, К.И. Предотвращение разрушений строительных металлических конструкций / К.И. Ерёмин. - Магнитогорск: МГТУ, 2004. - 236 с.

- Перельмутер, А.В. Избранные проблемы надежности и безопасности строительных конструкций / А.В. Перельмутер. - М.: Изд-во АСВ, 2007.- 256 с.

- Повышение долговечности металлических конструкций промышленных зданий / А.И. Кикин, А.А. Васильев, Б.Н. Кошутин и др. - М.: Стройиздат, 1984. - 303 с.

- Предотвращение аварий зданий и сооружений: сб. науч. трудов / под ред. К.И. Ерёмина. -М.: МДП, 2010. - Вып. 9. - 704 с.

- РД 22-01-97 Требования к проведению оценки безопасности эксплуатации производственных зданий и сооружений поднадзорных промышленных производств и объектов (обследование строительных конструкций специализированными организациями) / ЦНИИПроектсталькон-струкция. -М., 1997. - 23 с.