Численная методика расчета полушага подачи заготовки при прошивке труб на станах поперечно-винтовой прокатки

Автор: Перевозчиков Данил Викторович, Васючкова Ксения Владимировна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 3 т.17, 2017 года.

Бесплатный доступ

Рассматривается вопрос расчета полушага подачи заготовки при прошивке труб. Авторы предлагают три новых понятия: мгновенный шаг подачи, реальный шаг подачи вперед по оси прошивки и реальный шаг подачи назад против оси прошивки. Предлагаются методики расчета данных характеристик. Для мгновенного шага подачи предложена новая формула. Для расчета реального полушага подачи (назад и вперед) предложено два алгоритма, основанных на использовании цикла с условием. Данные методики могут быть полезны в инженерной и научной практике при расчетах количества циклов деформаций элемента объема в процессе прошивки, анализе напряженно-деформированного состояния и скорости деформаций. Эти данные могут быть полезны при проведении работ по получению требуемой структуры металла и механических свойств металла гильз. В статье приводятся результаты расчета полушага подачи разных видов, анализируется необходимость и целесообразность использования того или иного параметра.

Прошивка труб, поперечно-винтовая прокатка, шаг подачи, мгновенный шаг подачи, реальный шаг подачи, численные методы

Короткий адрес: https://sciup.org/147157107

IDR: 147157107 | УДК: 621.774.38 | DOI: 10.14529/met170311

Текст научной статьи Численная методика расчета полушага подачи заготовки при прошивке труб на станах поперечно-винтовой прокатки

В конце XIX века братьями Манессман был предложен способ производства толстостенных труб (гильз), при котором заготовка подается в пространство между двумя валками, вращающимися в одну сторону. Валки при этом установлены так, что их оси скрещены под некоторым углом друг к другу. При контакте с валками заготовка получает поступательное и вращательное движение. Для обеспечения изготовления отверстия на пути движения заготовки устанавливается оправка, которая формирует внутренней диаметр [1, 2].

Если мы будем рассматривать, как деформируется элемент заготовки маленького объема, с какими степенями деформации, как происходит в нем накопление деформации, сколько циклов деформации материал претерпевает, то нам необходимо знать величину полушага заготовки. Существует множество формул и методик для определения шага (полушага) подачи [3], при этом большинство из них не учитывают непрерывное изменение скорости течения металла по длине очага деформации.

Введем определение местного (локального) полушага подачи: величина, характеризующая смещение точки за пол-оборота, при условии, что скорость движения точки не изменялась. Легко получить формулу для опре- деления локального полушага из условия, что точка делает полшага за то время, пока проворачивается на 90°:

S ( z ) _ п

и ( z ) ю ( z )) ,

где S(z) – локальный полушаг подачи в данной точке; п - число Пи, угол, на который повернулась точка; и(z) - проекция линейной скорости течения металла на ось z; ю(z) - угловая скорость вращения заготовки в сечении z.

Заменим и(z), ю(z) на проекции скорости валка с использованием коэффициентов проскальзывания:

S ( z ) -.( .O z ) d ( z ), 2 и В r ( z ) П т( z )

где u Bo ( z ) - проекция скорости элементарного объема на поверхности валка (которая контактирует с элементом поверхности металла) на ось z в точке z ; и В r ( z ) - вторая составляющая скорости этой же точки, которая определяет тангенциальную скорость движения заготовки; П о ( z ) и n T( z ) - коэффициенты осевого и тангенциального проскальзывания соответственно; d ( z ) – диаметр валка в данной точке.

Отношение проекций скорости валка пропорционально тангенсу угла подачи, учитывая это, получим:

$ ( z ) = 1 п d ( z )tg ( P )^ . (3)

2 П т ( z )

Формула (3), по сути дела, является вариацией формулы Осадчего (4) [3], где используется начальный диаметр гильзы, и для пересчета его в диаметр данного сечения вводится отношение площадей сечений Осадчего (5) [3].

$ ( z) = 1 П d Заг tg ( P )^ FT- (4)

2 n T( z ) F ( z )

где FГ – площадь сечения гильзы, F(z) – площадь сечения заготовки; dЗаг – диаметр заготовки.

Осевая скорость элементарного объема по ходу движения от одного валка к другому непрерывно растет, формулы (3) и (4) этого не учитывают и поэтому дают возможность определить только локальный или местный шаг подачи (при условии отсутствия вытяжки). Реальный шаг подачи не совпадает с мгновенным, поскольку сам мгновенный шаг подачи постоянно изменяется.

Пусть за малое время dt элемент металла проходит расстояние dS , в начальный момент времени скорость элемента и(z), за время dt увеличивается на dи(z), при этом элемент объема поворачивается на некоторый угол dф(z) со скоростью to(z), которая через расстояние d$(z) становится ю(z) + dю(z).

Таким образом, можем записать равенство

2dS dt =-------------

2 u ( z ) + d u ( z )

d ф

2 to ( z ) + d to ( z )

Разбиваем весь очаг деформации через равные интервалы dz , т. е. на некоторое количество точек N . Для каждой точки i = [1.. N ]

рассчитываем скорость течения металла на основе анализа кинематики процесса прошивки.

В точках, где zt < z Кон, значение полушага подачи легко рассчитать по формуле (2) или (9):

$ ( i ) = п - , при z i < z Кон . (6)

to ( , )

Чтобы учесть величину шага подачи на участках, где скорость течения металла меня- ется, т. е. выполняется условие zi > zКон, оп- ределим величину углового смещения за вре- мя движения между двумя точками zi । и zi по формуле

A f = ю ( , ) + ю ( , - 1 ) dz ,

U z ( i ) + U z ( i - 1)

что справедливо для расчета углового смещения в прилежащем к zi отрезке. Для расчета углового смещения между другими точками на других отрезках, например: zi । „.zi-2, z,-2 „. z,-3, z,-3 „. z,-4 и т. д., введем переменную j, для первого цикла присвоим ей значение j = 1. Тогда формулу (7) можно переписать следующим образом:

Л, ™ ( i — j ) + “ ( i — j — 1 ) ,

A f j = — -------------- -dz .

U z ( i - j ) + U z ( i - j - 1)

Сечение с номером i будем считать условно неподвижным. Угловые смещения границ отрезка с номером i относительно условно неподвижного сечения будем обозначать как fa и fb . Тогда на самом первом отрезке значения:

„ tof i ) + to( , - 1)

f = 0; f = 0 + — k2---(--- L dz . (9)

a b U z ( i ) + u z ( i - 1) "

Для второго отрезка согласно формулам (8) и (9):

f (2) = f (1) = 0 + to(i) + to(i- 1) dz;

a b vz ( i ) + uz ( i - 1)

z z (10)

f (2) = f (1)+ to(i - ‘) + m( ‘- 2) dz

Jb ( ) bb ( J U z ( i - I) + u z ( i - 2)

и т. д., каждому последующему значению fa мы присваиваем значение fb предыдущей итерации, а fb присваиваем значение суммы fb с предыдущей итерации и углового смещения A f , вычисляемого по формуле (11), эти операции выполняются на шаге 5 алгоритма.

Такое постепенное увеличение fb угла происходит до тех пор, пока fb не становится больше п , развернутого угла.

Далее мы рассчитываем значение координаты полушага подачи как сумму суммы длин всех рассмотренных отрезков ( j - 1 ) - dz

(п-fa )-dz и значение положения координа-fb - fa ты искомой точки относительно границ искомого отрезка:

п - fn ) • dz

S ( i ) = ( j - 1 ) ' dz + ( a )) . (11) fb fa

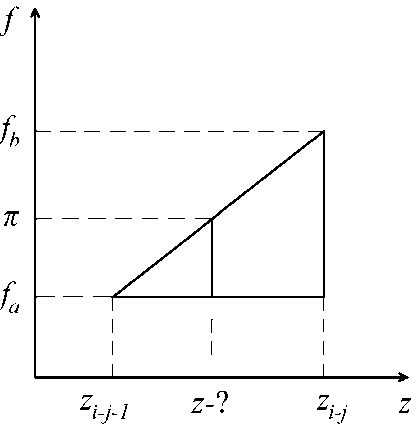

Значение координаты относительно границ получаем из условия подобия треугольников (рис. 1); также формула может быть выведена при рассмотрении уравнения прямой по координатам двух точек. Это вычисление производится на шаге 9 алгоритма, представленного в табл. 1.

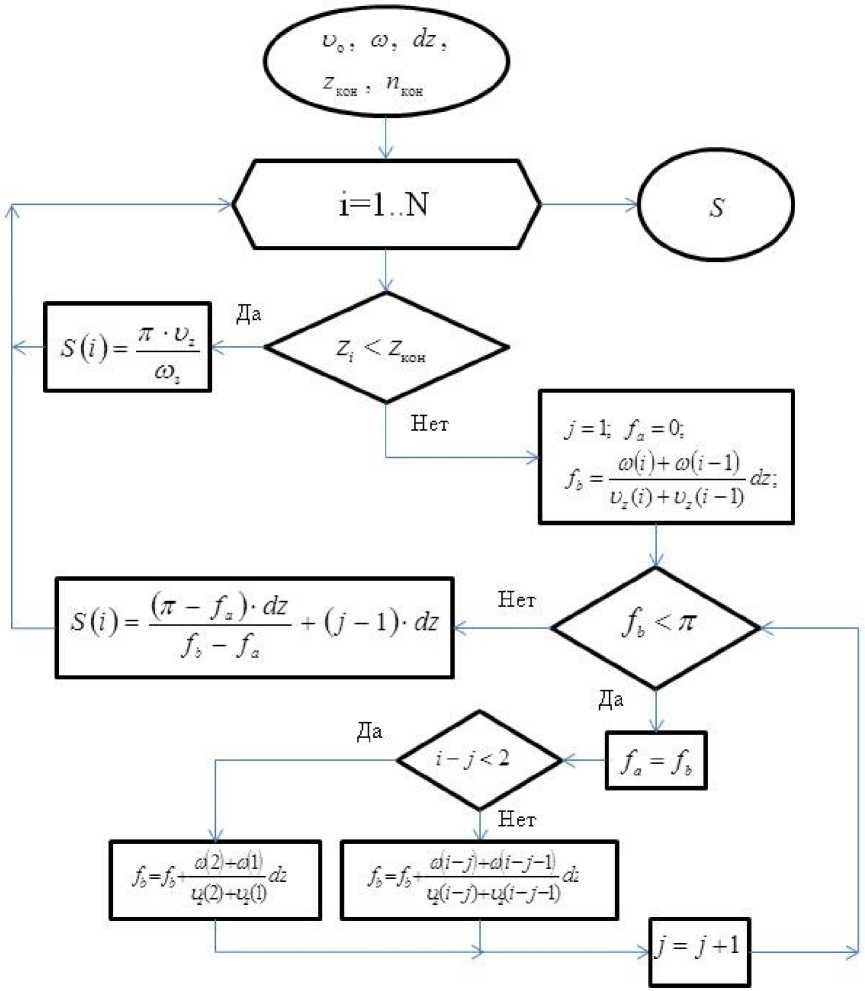

Далее проводим вычисления в следующей точке i . Данный алгоритм отражен на блок-схеме рис. 2. Наш алгоритм позволяет точнее вычислять координату точки полоборота назад.

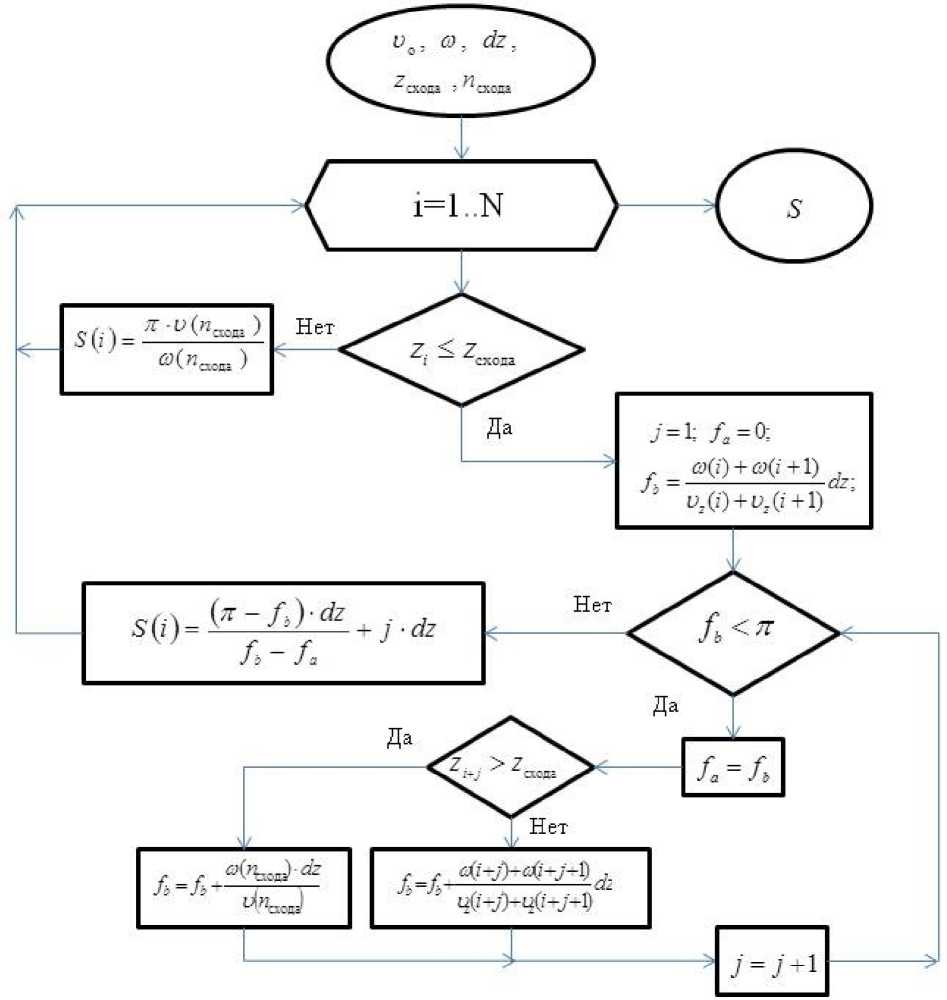

В практике может потребоваться решать задачу, где будет находиться рассматриваемая точка через полоборота вперед. Это можно сделать по алгоритму в табл. 2, логика его построения похожа на логику построения алгоритма 1. В сравнение с алгоритмом 1 здесь есть дополнительное условие zi+j < zСхода , (12)

где z Схода – точка отрыва заготовки от валка.

Число элементов разбиения N может быть меньше, чем значение i + j, а все векторы, используемые в расчете, имеют размерность N. Так как по мере движения вдоль оси z, при z большем чем zСхода , скорость постоянная, то для расчета углового смещения на этом отрезке мы можем использовать формулу fb = fb +

®( n Схода ) ,

—7-------г • dz.

u( n Схода )

Рис. 1. Схема к формуле (11), dz = zz - j - zz - j - 1

Таблица 1

Алгоритм расчета величины полушага «назад»

|

1 |

U ( i ) Если z i < z к он, то S i = п • —— , иначе к шагу 2 ю ( i ) |

|

2 |

tof i ) + m( i -1) fa = 0; fb ----(----- dz ; j = 1 a U z ( i ) + U z ( i - 1) J |

|

3 |

Если f b < п ; то пункт 4, иначе к шагу 9 |

|

4 |

f a = fb |

|

5 |

Если i - j > 2 , то шаг 6, иначе шаг 7 |

|

6 |

to ( i - j ) +to ( i - j - 1 ) fb = fb + —"-------"------- dz , к шагу 9 b U z ( i - j ) + U z ( i - j - 1) |

|

7 |

= to ( 2 ) +to ( l ) fb fb + /^x d\^Z U z (2) + U z (1) |

|

8 |

j = j + 1, к шагу 3 |

|

9 |

(п - L, ) • dz , x S = ( , + ( j - 1 ) ' dz fb fa |

Рис. 2. Блок-схема к алгоритму расчета полушага подачи «назад»

Таблица 2

Алгоритм расчета значения полушага «вперед»

|

1 |

Если zt < z Схода , то к шагу 1, иначе к шагу 10 |

|

2 |

„ ю( i ) + ю ( i + 1 ) - fa = 0; fb = _—— ——dz ; J = 1 a U z ( i ) + U z ( i + 1) J |

|

3 |

Если fb <п , то к шагу 4, иначе 9 |

|

4 |

f a = f b |

|

5 |

Если z i + j < z Схода то к шагу 6, иначе 7 |

|

6 |

ю ( i + j ) + ro ( i + j + 1 ) „ f b = f b + ,. . у . ;.dz , после к шагу 8 U z ( I + J ) + U z ( i + J + 1) |

Окончание табл. 2

|

7 |

f ^( n Схода ) • dz f b f b + s и z ( n Схода ) |

|

8 |

j = j + 1; к шагу 3 |

|

9 |

S ( i ) = —— fb- dz + j • dz fb - fa |

|

10 |

S ( i ) = ^^ U O«) ® ( i ) |

Рис. 3. Блок схема к алгоритму расчета полушага подачи «вперед»

Таблица 3

Некоторые характеристики процесса прошивки

|

Диаметр заготовки, мм |

460 |

|

Диаметр гильзы, мм |

500 |

|

Диаметр сверления в заготовке, мм |

Без сверления |

|

Диаметр оправки, мм |

325 |

|

Вытяжка |

1,46 |

|

Смещение оправки за пережим, мм |

30 |

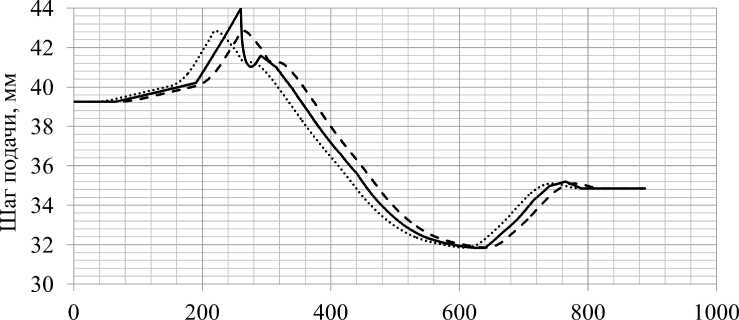

Координата положения точки вдоль очага деформации, мм

Локальный шаг подачи---Шаг подачи ’’Вперед” .........Шаг подачи ’’Назад”

Рис. 4. Результаты расчета шага подачи по разным методикам где nСхода – номер сечения, перед которым происходит потеря контакта гильзы с валком.

Далее можем рассчитать значения при другом i . Блок-схема алгоритма отражена на рис. 3.

Мы выполнили расчет шага подачи для процесса, некоторые характеристики которого представлены в табл. 3. Результаты расчета приведены на рис. 4, результаты расчета полушага подачи примерно совпадают. Графики рассчитанного нами полушага подачи не совпадают с общепризнанным их видом. По всей видимости, мы могли ошибиться при определении распределения скоростей. Однако мы получили схожие результаты расчета по нашим методикам и по формуле Осадчего. Считаем, что использование нашей методики даст большую точность расчета, и кривые шага

подачи совпадут с общепринятым видом при условии правильной задачи кинематики. При использовании для расчета формулы (4) мы можем ошибиться в значение шага подачи на 1–2 мм, и в итоге получить 1 лишнее или недосчитаться одного обжатия.

Список литературы Численная методика расчета полушага подачи заготовки при прошивке труб на станах поперечно-винтовой прокатки

- Романцев, Б.А. Трубное производство/Б.А. Романцев. -М.: Издат. Дом МИСиС, 2011. -970 с.

- Фомичев, И.А. Косая прокатка/И.А. Фомичев. -М.: Металлургиздат, 1963. -262 с.

- Технология и оборудование трубного производства/В.Я. Осадчий, А.С. Вавилкин, В.Г. Зимовец, А.П. Коликов. -М.: МГУПИ, 2001. -608 с.