Численное исследование напряженно-деформированного состояния сплава АМГ6 при свободной осадке

Автор: Радионова Л.В., Лисовский Р.А., Громов Д.В., Хламкова С.С., Фаизов С.Р., Глебов Л.А., Быков В.А.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 4 т.23, 2023 года.

Бесплатный доступ

В статье приведены результаты исследования напряженно-деформированного и температурно-скоростного состояний сплава АМг6 при свободной осадке. Численные эксперименты осадки образцов диаметром 15,0; 20,0; 25,0 и 30,0 мм на плоских бойках проведены в пакете QForm. В ходе экспериментальных исследований варьировались скорость осадки - 0,1; 0,5; 1 и 5 мм/с и температура заготовки - 20, 130, 260 и 390 °С. Результаты исследований показали, что боковая поверхность образца является зоной максимальных средних напряжений, а периферия контактной поверхности образца с бойком - зоной минимальных средних напряжений при свободной осадке. Максимальные значения интенсивности касательных напряжений располагаются на периферии контактной поверхности образца с бойком. Показатель напряженного состояния σ/T, характеризующий минимальную пластичность обрабатываемого материала, при осадке максимальные значения принимает на боковой грани образца и с изменением температуры нагрева не изменяет своего положения. Повышение температуры образца при осадке приводит к снижению средних напряжений и интенсивности касательных напряжений, но закономерности распределения их максимальных и минимальных значений сохраняются при изменении температуры образца. Увеличение скорости осадки с 0,1 до 5 мм/с приводит к незначительному, на 15-20 МПа, повышению интенсивности напряжений. Деформационный разогрев существенно зависит от скорости осадки и от начальной температуры образца. Максимальный деформационный разогрев локализуется в центральной части образца. Скорость деформации при осадке со скоростью 5 мм/с не превышает 1,1 с-1. Распределение скоростей деформации по сечению неравномерное. В процессе осадки сначала максимальные напряжения возникают в центре заготовки, затем возрастают и распространяются по ковочному кресту. При степени деформации более 50 % максимальные значения переходят на периферию контакта образца с бойками и остаются там до завершения деформации. Усилия осадки в большей степени определяются размером образца, температурой его нагрева, упрочнением в процессе холодной деформации и незначительно зависят от скорости осадки.

Свободная осадка, амг6, скорость деформации, напряженно-деформированное состояние, компьютерное моделирование, численный эксперимент

Короткий адрес: https://sciup.org/147243227

IDR: 147243227 | УДК: 621.762 | DOI: 10.14529/met230405

Текст научной статьи Численное исследование напряженно-деформированного состояния сплава АМГ6 при свободной осадке

L.V. Radionova1, , R.A. Lisovsky1, , D.V. Gromov1, , S.S. Khlamkova1, , S.R. Faizov1, 2, , L.A. Glebov2, , V.A. Bykov2, , 1 Moscow Polytechnic University, Moscow, Russia 2 South Ural State University, Chelyabinsk, Russia

Пластическая деформация является не только способом формоизменения металлов и сплавов, но и их структуро- и свойствообразо-вания [1–4]. Применение холодной пластической деформации обеспечивает существенное упрочнение сплавов, что зачастую является не только одним из эффективных способов существенного повышения прочностных свойств сплавов, но единственно возможным. К числу таких сплавов относится АМг6, который не способен упрочняться при термической обработке [5]. Сплав АМг6 – это магналий высокой пластичности, но средней прочности. Поэтому для данных сплавов в основном применяют пластическую деформацию и используют в нагартованном (степень деформации 80 %) и полунагартованном (степень дефор- мации 40 %) состояниях [6]. В тех случаях, когда от сплава АМг6 в состоянии поставки требуются высокие пластические свойства, его подвергают отжигу [7].

Горячая пластическая деформация сопровождается двумя конкурирующими процессами – упрочнением, вызванным образованием и накоплением дефектов кристаллического строения, и разупрочнением, связанным с аннигиляцией дислокаций при температурном воздействии [8]. В отсутствие фазовых переходов разупрочнение в сплаве происходит за счет динамического возврата, полигонизации и рекристаллизации [9]. В некоторых сплавах при определенных температурно-скоростных условиях деформации обеспечивается динамическое блокирование свободных дислокаций примесными атомами и включениями [10], что приводит к росту напряжения деформирования. Этот эффект называется динамическим деформационным старением (ДДС). Для возникновения ДДС необходимы определенные температурно-скоростные условия, которые зависят от технологических параметров процесса деформации [11].

Сплав АМг6 достаточно часто исследуется при различных видах обработки металлов давлением [12–14]. Имеются работы, которые описывают его поведение при интенсивной пластической деформации [15], ассиметрич-ной прокатке [16]. При горячей пластической деформации за счет уменьшения сопротивления деформации существенно снижаются энергосиловые параметры процессов ОМД [17]. Для расчета температурно-деформационных и энергосиловых параметров обработки материалов, в том числе и алюминиевых сплавов, разработаны математические модели [18–21]. Определенное внимание было уделено и исследованию напряженно-деформированного состояния сплавов при осадке, ковке, штамповке, волочении и РКУП [22–25].

Однако отсутствуют работы, в которых комплексно проанализированы напряженно-деформированное и температурно-скоростное состояние сплава АМг6 при различных технологических параметрах свободной осадки. Проведение такого анализа позволит лучше понимать особенности деформационного поведения сплава АМг6 при свободной осадке и использовать эти знания при выборе способов обработки и проектировании ресурсосберегающих режимов деформации изделий с регламентированным уровнем эксплуатационных свойств.

Целью настоящей работы является исследование напряженно-деформированного и температурно-скоростного состояния сплава АМг6 при свободной осадке в зависимости от температуры нагрева и размера заготовки при различной скорости деформирования.

Материалы и методы исследования

Для проведения численных экспериментальных исследований использовали цилиндрические образцы диаметром 15,0; 20,0; 25,0 и 30,0 мм из сплава АМг6 (91,1–93,68 % Al, 5,8–6,8 % Mg). Длина образцов определялась в зависимости от диаметра по соотношению l = 2 d .

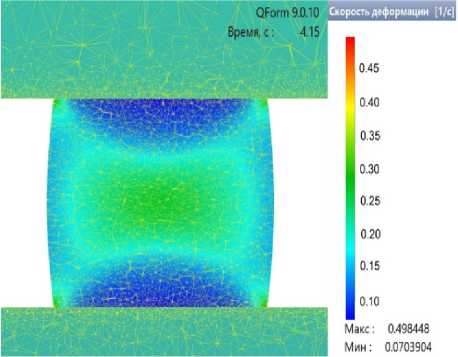

Численные эксперименты свободной осадки на плоских бойках проводились в программе QForm 9.0.10 [26] (рис. 1). В ходе экспериментальных исследований варьировались диаметр образца, скорость осадки – 0,1; 0,5; 1 и 5 мм/с и температура металла – 20, 130, 260 и 390 °С.

Рис. 1. Пример моделирования осадки в пакете QForm

Fig. 1. Example of open-die forging simulation in the QForm program

Реологические свойства сплава использовались из библиотеки QForm. Заготовка и инструмент (бойки) разбивались тетрагональными конечными элементами низшего порядка, имеющими 4 узла для аппроксимации полей средних напряжений и 5 узлов для поля скоростей (пятый узел является дополнительным и находится в центре тетраэдра). Инструмент на поверхности контакта с заготовкой разбивается на элементы с размером сетки 0,6 мм. Сетка в заготовке имеет размер от 0,6 до 2 мм, разброс минимального и максимального размера элементов обусловлен модели- рованием заготовок различного диаметра. Коэффициент трения на контакте заготовки с инструментом равен 0,05.

В ходе численных экспериментов анализировали влияние варьируемых факторов на средние напряжения, интенсивность напряжений, скорость деформации, температуру металла и усилие осадки.

Результаты и их обсуждение

Одним из основных факторов, лимитирующих применение процессов холодной пластической деформации, является разрушение металла. В настоящий момент не существует общепризнанной методики прогнозирования разрушения металлов при больших пластических деформациях. Отечественными учеными создан целый ряд критериев разрушения. Наибольшее распространение получили критерии В.Л. Колмогорова, А.А. Богатова, В.А. Огородникова и Г.Д. Деля [27].

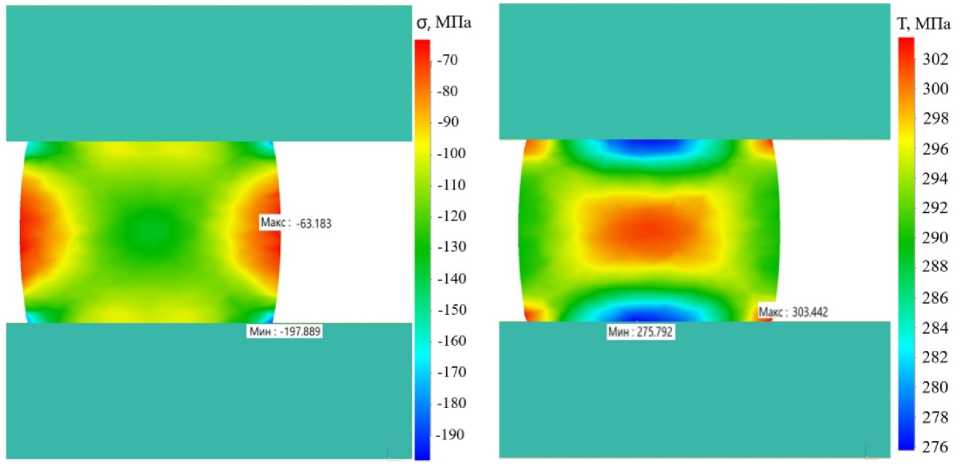

С распространением для оценки напряженно-деформированного состояния таких пакетов, как DEFORM, MSC.SuperForge, ABACUS, QForm и других, в основе которых лежит метод конечных элементов, в качестве показателя пластичности стали применять показатель напряжённого состояния σ/T, который определяется отношением среднего нормального напряжения (рис. 2а) к интенсивности касательных напряжений (рис. 2b).

Пластичность металлов уменьшается с увеличением показателя σ/T [28]. Знак «минус» при показателе σ/T говорит о том, что превалируют напряжения сжатия, «плюс» появляется при напряжениях растяжения.

Согласно рис. 2 при осадке с 40 до 20 мм, т. е. при степени деформации 50 %, с точки зрения НДС на поверхности образца образуется 3 критические точки. Расчет показателя напряженного состояния показывает, что минимальное его значение

σ/T = –197,889/303,442 = –0,65 находится в местах перехода от деформируемой к недеформируемой части заготовки по ковочному кресту (см. рис. 2). В двух других критических точках получены значения σ/T = –0,22 (боковая поверхность образца) и σ/T = –0,36 (на контакте с бойком).

Как известно, при осадке пластичных материалов наиболее вероятно образование трещин на боковых гранях. При осадке же хрупких материалов разрушение происходит под углом 45° от периферии контактной поверхности с бойком по ковочному кресту.

Повышение температуры образца до 390 °С приводит к уменьшению значений средних нормальных напряжений и интенсивности касательных напряжений (рис. 3) по сравнению с осадкой заготовки при комнатной температуре (см. рис. 2). Это связано со снижением сопротивления деформации спла-

а)

b)

Рис. 2. Распределение средних нормальных напряжений (а) и интенсивности касательных напряжений (b) при осадке на 50 % образца ∅ 20 мм со скоростью 5 мм/с при 20 °С

Fig. 2. Distribution of mean stress (a) and effective stress (b) after open-die forging of a sample ∅ 20 mm by 50 % at a speed of 5 mm/s at 20 °С

а)

b)

Рис. 3. Распределение средних нормальных напряжений (а) и интенсивности касательных напряжений (b) при осадке на 50 % образца ∅ 20 мм со скоростью 5 мм/с при 390 °С

Fig. 3. Distribution of mean stress (a) and effective stress (b) after open-die forging of a sample ∅ 20 mm by 50 % at a speed of 5 mm/s at 390 °С

ва при повышении температуры. На боковой поверхности σ/T возросло до –0,12, а на контактной поверхности с бойком упало до –0,74.

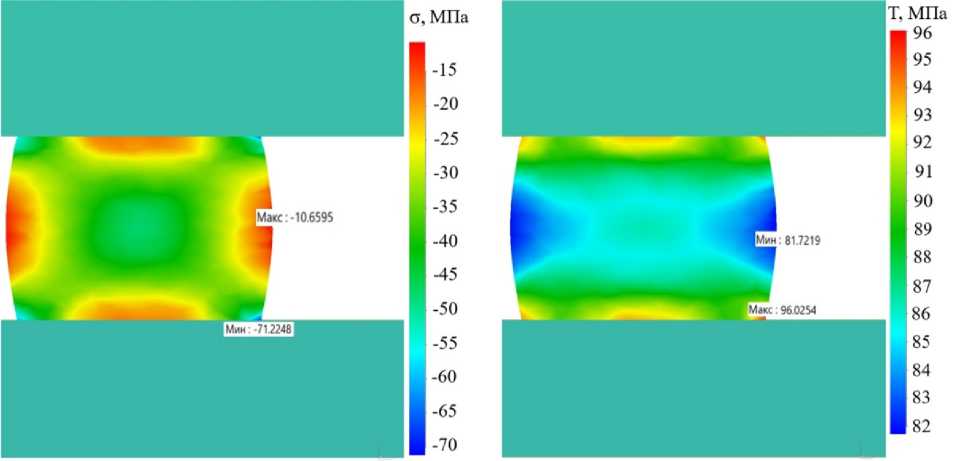

Изменение среднего напряжения при осадке образцов, нагретых до разных температур, показано на рис. 4. Применение общей шкалы позволяет нам наглядно оценить влияние температуры на максимальные напряжения, возникающие при деформации.

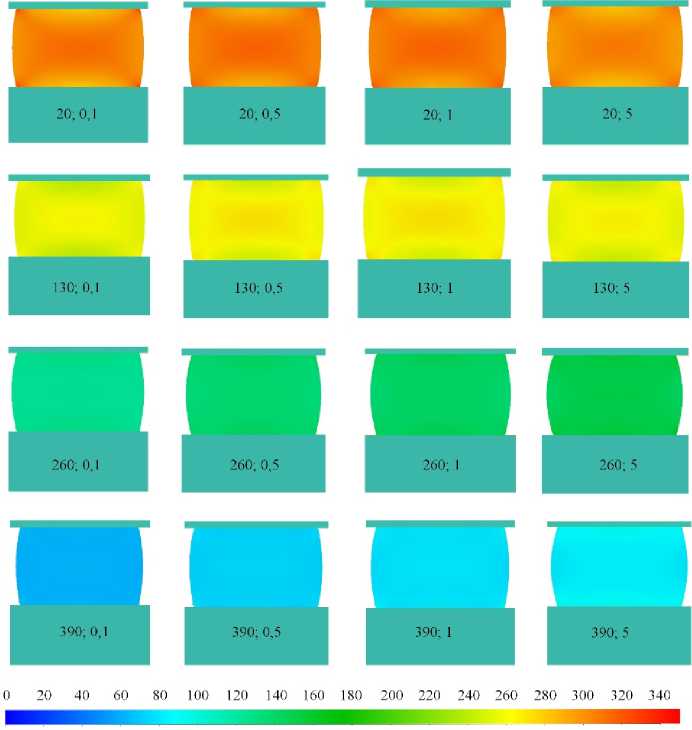

При холодной деформации (20 °С) максимальные напряжения сжатия (до 240 МПа) возникают сначала на периферийных участках контактной области образца с бойками, а затем при степени деформации 84 % имеют место и в центральной части образца (рис. 4а). На боковых гранях, как можно заметить, напряжения близки к 0. В некоторых работах указывается на то, что на боковых гранях могут образовываться растягивающие напряжения, которые могут служить причиной образования трещин на боковых гранях [28]. В зоне перехода с боковой грани в контактную с бойком наблюдается резкое изменение величины или даже знака напряжений. Именно в этих в этих местах на реальных образцах происходит нарушение сплошности металла. Повышение температуры нагрева образцов приводит к снижению максимальных напряжений и уменьшению их локализации (рис. 4b, c, d). Скорость осадки не оказывает существенного влияния на величины средних напряжений и их распределение по сечению образцов. На интенсивность напряжений скорость осадки оказывает определенное влияние (рис. 5).

Увеличение скорости осадки с 0,1 до 5 мм/с приводит к незначительному (15–20 МПа) повышению интенсивности напряжений. Поскольку разница между максимальными и минимальными значениями интенсивности напряжений в сечении образцов отличаются на 10–15 МПа, то при использовании шкалы, охватывающей диапазон от 0 до 340 МПа, эта разница нивелируется и становится едва различима. Повышение температуры, в свою очередь, оказывает существенное влияния на интенсивность напряжений. Нагрев образцов до 390 °С приводит к снижению интенсивности напряжений с 300 до 80 МПа. Зная средние напряжения и интенсивность касательных напряжений по сечению образцов, можно рассчитать показатель напряжённого состояния σ/T в любой интересующей нас точке металла. Для определения же критических зон с точки зрения потери ресурса пластичности нужно еще знать пороговые значения, которые можно получить в ходе натурных экспериментальных исследований.

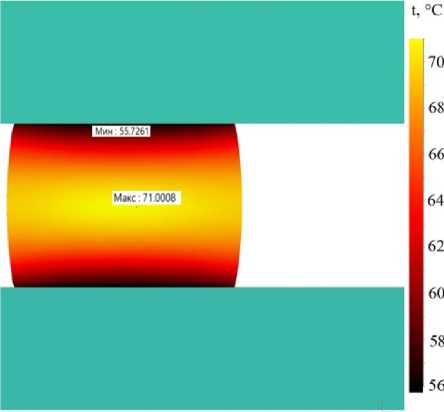

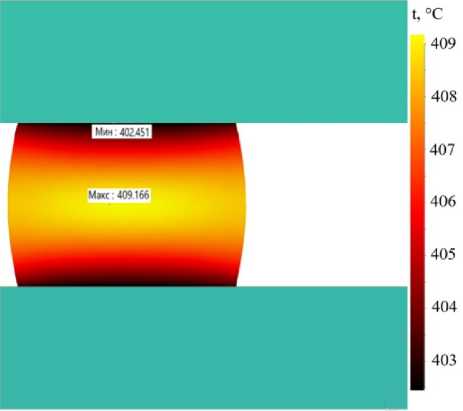

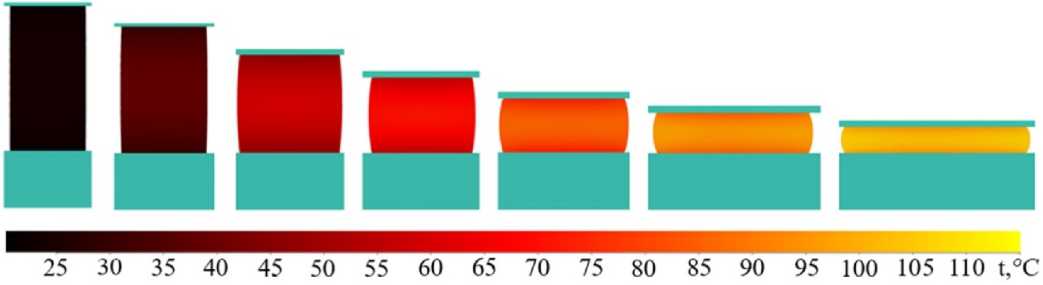

Помимо изменения напряженно-деформированного состояния осадка образцов сопровождается деформационным разогревом спла- ва. При анализе принято, что температуры бойков и окружающей среды равны температуре образцов. Величина деформационного разогрева существенно зависит от сопротивления деформации, которая, в свою очередь, определяется температурой нагрева образцов. При деформации со степенью 50 % образец, нагретый до 390 °С, за счет деформационного разогрева повышает свою температуру всего на 19 °С, в то время как при холодной пластической деформации разогрев металла состав- ляет 51 °С (рис. 6). Изменение температуры при осадке образца до степени деформации 84 % показано на рис. 7. Характер распределения температуры по сечению образцов аналогичен приведенному на рис. 6. Градиент температур по сечению образца менее выразителен за счет изменения масштаба шкалы.

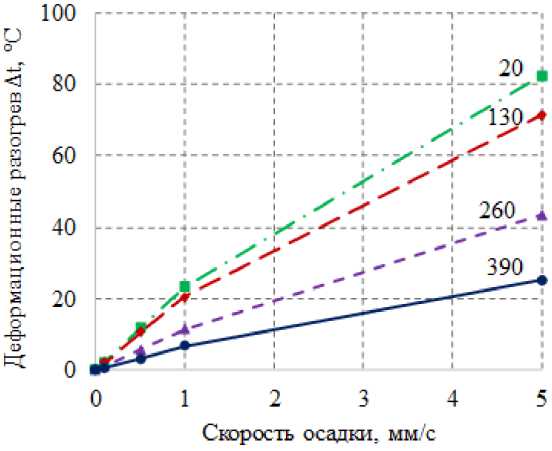

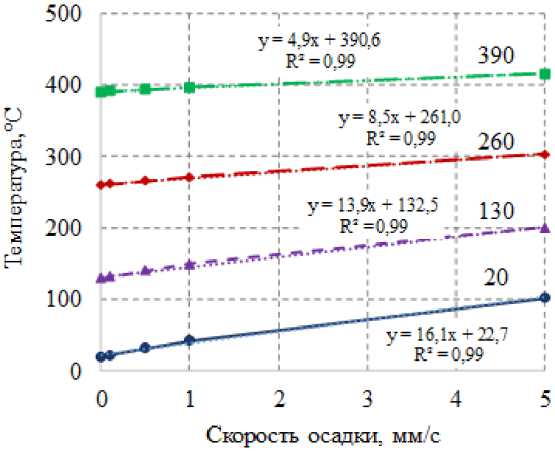

На рис. 8 показано влияние скорости осадки на деформационный разогрев и величину максимальной температуры в образце при степени деформации 84 %. Деформационный

Рис. 4. Среднее напряжение (σ) по сечению в процессе осадки со скоростью 5 мм/с образцов ∅ 20 мм с температур: a – 20; b – 130; c – 260; d – 390 °С

Fig. 4. Mean stress (σ) over the cross section during open-die forging of samples ∅ 20 mm at a speed of 5 mm/s at temperatures: а – 20; b – 130; c – 260; g – 390 °С

Г. МПа

Рис. 5. Интенсивность напряжений (Т) при по сечению образцов ∅ 20 мм в процессе осадки с температур нагрева 20; 130; 260; 390 °С при скоростях осадки 0,1; 0,5; 1; 5 мм/с

Fig. 5. Effective stress (T) during open-die forging along the cross-section of samples ∅ 20 mm at heating temperatures: 20; 130; 260; 390 °С at speeds: 0.1; 0.5; 1; 5 mm/s

а)

b)

Рис. 6. Распределение температурного поля при осадке на 50 % образца ∅ 20 мм со скоростью 5 мм/с при нагреве заготовки до 20 (a) и 390 °С (b)

Fig. 6. Temperature distribution during open-die forging of a sample ∅ 20 mm by 50 % at a speed of 5 mm/s when the workpiece is heated to 20 (a) and 390 °С (b)

Рис. 7. Распределение температуры по сечению образца ∅ 20 мм в процессе осадки со скоростью 5 мм/с Fig. 7. Temperature distribution over the cross section of a ∅ 20 mm sample during upsetting at a speed of 5 mm/s

а)

Рис. 8. Зависимость температуры (а) и деформационного разогрева (b) от скорости осадки для образцов ∅ 20 мм с начальной температурой 20, 130, 260 и 390 °С

Fig. 8. Dependence of temperature (a) and deformation heating (b) on open-die forging speed for samples ∅ 20 mm with initial temperatures of 20, 130, 260 and 390 °С

b)

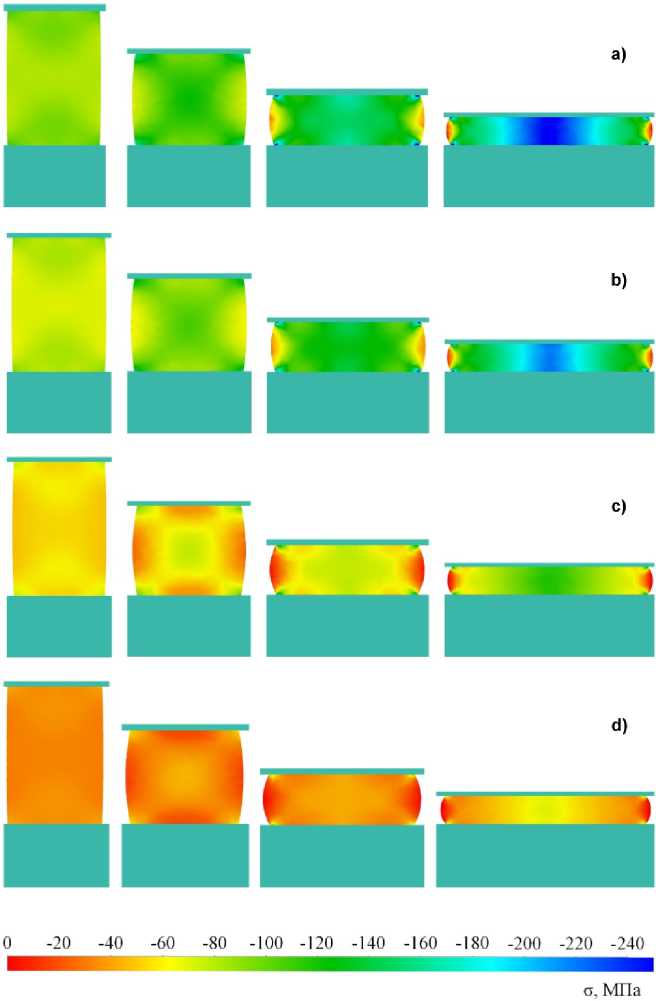

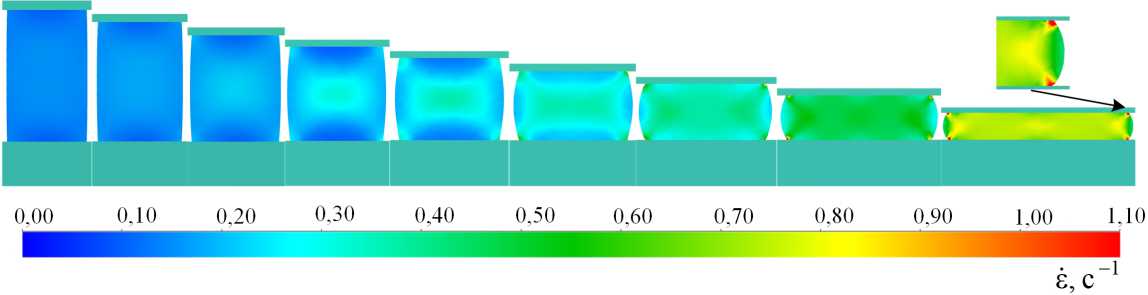

Рис. 9. Распределение скорости деформации по сечению образца ∅ 20 мм в процессе осадки со скоростью 5 мм/с

Fig. 9. Strain rate over the cross section of a ∅ 20 mm sample during open-die forging at a speed of 5 mm/s

разогрев существенно зависит от скорости осадки и от начальной температуры образца (рис. 8а). Для определения максимальной температуры металла в зависимости от скорости осадки и предварительного нагрева образцов методом аппроксимации получены уравнения, которые можно использовать для прогнозирования (рис. 8b).

Скорость деформации – очень важный показатель при анализе деформационного поведения металла. Средние значения, которые принято оценивать в инженерных расчетах, могут существенно отличаться от максимальных значений [24].

Скорость деформации при осадке со скоростью 5 мм/с не превышает 1,1 с–1 (рис. 9).

Распределение скоростей деформации по сечению неравномерное. В процессе осадки сначала максимальные напряжения возникают в центре заготовки, затем возрастают и распространяются по ковочному кресту. При степени деформации более 50 % максимальные значения переходят на периферию контакта образца с бойками и остаются там до завершения деформации.

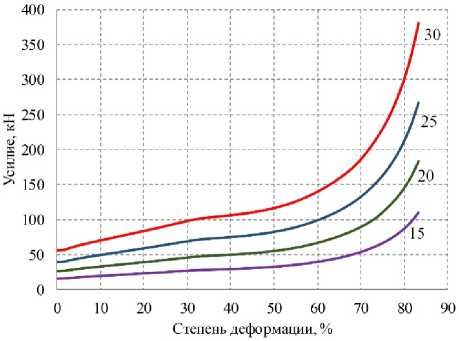

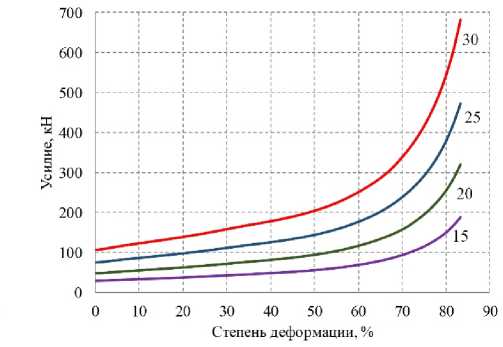

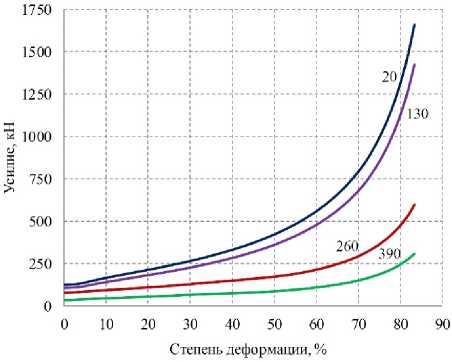

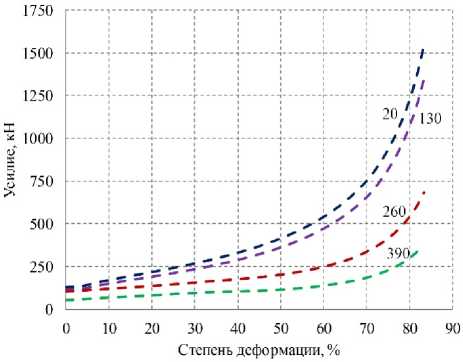

Для выбора оборудования и расчета инструмента на прочность необходимо знать усилия, которые возникают при пластической деформации металла. Усилие, необходимое для осадки заготовки, как известно, определяется механическими свойствами материала и размерами заготовки. Механические свойства, в свою очередь, определяются химическим составом сплава, его способностью к упрочнению, температурой деформации, которая определяет величину сопротивления деформации. Какое-то влияние, вероятнее всего, на усилие оказывает трение на контакте с бойками и скорость осадки. Для количественной оценки этого влияния были проведены численные эксперименты, результаты которых представлены на рис. 10 и 11. Размер образцов, как видим, оказывает существенное влияние на величину усилия. При степени деформации более 50 % усилие осадки образца ∅15 мм составляет 55 кН, а у образца ∅30 мм – 204 кН (рис. 10а). Повышение температуры нагрева образцов до 390 °С снижает усилие.

а)

b)

а)

Рис. 11. Зависимость усилия от степени деформации для образцов ∅ 30 мм при осадке с начальной температурой 20, 130, 260 и 390 °С: а – скорость осадки 0,1 мм/с; b – скорость осадки 5 мм/с

Fig. 11. Dependence of force on the deformation degree for samples ∅ 30 mm during open-die forging with an initial temperature of 20, 130, 260 and 390 °С: а – speed 0.1 mm/s; b – speed 5 mm/s)

Рис. 10. Зависимость усилия от степени деформации при осадке со скоростью 5 мм/с для образцов ∅ 15, 20, 25 и 30 мм с начальной температурой 260 (а) и 390 °С (b) Fig. 10. Dependence of force on the deformation degree during open-die forging at a speed of 5 mm/s for samples ∅ 15, 20, 25 and 30 mm with an initial temperature of 260 (a) and 390 °С (b)

b)

Так, у образца ∅ 15 мм оно упало до 32 кН, а у ∅ 30 мм – до 116 кН (рис. 10b). Для большей наглядности и количественной оценки влияния температуры заготовки на усилие осадки были проведены численные эксперименты на образцах ∅ 30 мм (см. рис. 11). При холодной деформации (20 °С) усилия при степени деформации 50 % достигают 415 кН. Нагрев образцов позволяет снизить усилия до 360 кН при 130 °С, до 204 кН – при 260 °С и до 116 кН – при 390 °С. Скорость осадки, как можно наблюдать на рис. 11, оказывает несущественное влияние на усилие. Повышение скорости осадки с 0,1 до 5 мм/с при температуре образца 20 °С снижает усилие с 419 до 415 кН. Результаты расчета показывают, что при скорости осадки 0,5 мм/с усилие возросло до 423 кН, а при 1 мм/с уже снизилось до 421 кН. Связано это с деформационным разогревом металла и как следствие – с уменьшением сопротивления деформации. При температуре образца 390 °С увеличение скорости осадки приводит к плавному росту усилия от 85 до 116 кН. Связано это с тем, что при температуре 390 °С деформационный разогрев не превышает 30 °С в отличие от 80 °С, который имеет место быть при холодной деформации (см. рис. 8а).

Численные эксперименты с применением программ, в основе которых находится метод конечных элементов, являются очень эффективным инструментом для анализа влияния технологических параметров процессов обработки давлением на напряженно-деформированное и температурно-скоростное состояние обрабатываемого металла. Полученные результаты, в отличие от инженерных расчетов, позволяют не только определить средние значения деформации, температуры, напряжений, скорости деформации, но и их распределение по сечению и объему заготовки. Это, в свою очередь, позволяет понимать особенности процессов ОМД, их применимость для обработки труднодеформируемых материалов. Определение критических сечений и мест локализации напряжений и деформаций позволяет проектировать технологии с учетом этих ограничений, что будет способствовать повышению эффективности применяемого процесса, снижению (исключению) брака и улучшению качества готовой продукции.

Для подтверждения результатов численных исследований планируется провести натурные лабораторные эксперименты, в ходе которых будут определены усилия осадки образцов диаметром 20 мм из сплава АМг6 в зависимости от температуры нагрева. Анализ макро- и микроструктуры образцов до и после деформации при разных температурах позволит сравнить течение металла с напряженно-деформированным состоянием, определенным при компьютерном моделировании.

Заключение

Исследования напряженно-деформированного и температурно-скоростного состояния сплава АМг6 при свободной осадке, выполненные с помощью компьютерного моделирования в программе QForm, показали следующее.

-

1. Боковая поверхность образца является зоной максимальных средних напряжений, а периферия контактной поверхности образца с бойком – зоной минимальных средних напряжений при свободной осадке.

-

2. Максимальные значения интенсивности касательных напряжений располагаются на периферии контактной поверхности образца с бойком.

-

3. Максимальное значение показателя напряженного состояния σ/T, характеризующего минимальную пластичность обрабатываемого материала, при осадке локализовано на боковой грани образца и с изменением температуры нагрева не изменяет своего положения.

-

4. Повышение температуры образца при осадке приводит к снижению средних напряжений и интенсивности касательных напряжений, но закономерности распределения их максимальных и минимальных значений сохраняются.

-

5. Повышение скорости осадки с 0,1 до 5 мм/с приводит к незначительному, на 15–20 МПа, повышению интенсивности напряжений.

-

6. При осадке образцов максимальный деформационный разогрев локализуется в центральной части образца. Деформационный разогрев существенно зависит от скорости осадки и от начальной температуры образца.

-

7. Скорость деформации при осадке со скоростью 5 мм/с не превышает 1,1 с–1. Распределение скоростей деформации по сечению неравномерное. В процессе осадки сначала максимальные напряжения возникают в центре заготовки, затем возрастают и распространяются по ковочному кресту. При степени деформации более 50 % максимальные

-

8. Усилия осадки в большей степени оп-

- ределяется размером образца, температурой нагрева, упрочнением в процессе холодной деформации и незначительно зависит от скорости осадки.

значения переходят на периферию контакта образца с бойками и остаются там до завершения деформации.

Список литературы Численное исследование напряженно-деформированного состояния сплава АМГ6 при свободной осадке

- Кроха В.А. Упрочнение металлов при холодной пластической деформации: справ. М.: Науч.-техн. изд-во «Машиностроение», 1980. 157 с. EDN SHJAEL.

- Харитонов В.А., Радионова Л.В. Формирование свойств углеродистой проволоки холодной деформацией: моногр. Магнитогорск: МГТУ им. Г.И. Носова, 2001. 127 с.

- Колбасников Н.Г. Теория обработки металлов давлением. Физические основы прочности и пластичности металлов: учеб. пособие. СПб.: Изд-во СПбГПУ, 2004. 220 с. ISBN 5-7422-0592-9. EDN QNAYJR.

- Деформационное упрочнение плит из сплавов 1565ч, АМг6, 01570 и 1580 при холодной прокатке / С.М. Соседков, А.М. Дриц, В.Ю. Арышенский, В.В. Яшин // Технология легких сплавов. 2020. № 1. С. 39–43. – EDN UIBCCO.

- Белов Н.А. Фазовый состав промышленных и перспективных алюминиевых сплавов: моногр. М.: Издат. дом МИСиС, 2010. ISBN 978-5-87623-375-2. EDN QNAFSH.

- Мурин П.В., Михайлов А.А. Особенности и проблемы обработки алюминиевого сплава АМг6 // Аллея науки. 2017. Т. 3, № 16. С. 319–322. EDN YNOBDI.

- Корягин Ю.Д. Разупрочнение нагартованного сплава АМг6 при скоростном нагреве в интервале температур 100…300 °С // Вестник ЮУрГУ. Серия «Металлургия». 2012. № 15 (274). С. 108–111. EDN OYGQBN.

- Радионова Л.В., Шекунов Е.В. Материаловедение. Технология конструкционных материалов: учеб. пособие для студентов высших учебных заведений, обучающихся по специальности 150404 – Металлургические машины и оборудование направления 150400 – Технологические машины и оборудование / М-во образования и науки Российской Федерации, Гос. образовательное учреждение высш. проф. образования Магнитогорский гос. технический ун-т им. Г.И. Носова. Магнитогорск: ГОУ ВПО «МГТУ», 2010. 217 с. ISBN 978-5-9967-0141-4. EDN QNAFHN.

- Рекристаллизация металлов и сплавов / С.С. Горелик, С.С. Горелик, С.В. Добаткин, Л.М. Капуткина; под науч. ред. С.С. Горелика. 3-е изд., перераб. и доп. М.: МИСИС, 2005. (Металлургия и материаловедение XXI века). ISBN 5-87623-103-7. EDN QMZQSH.

- Коновалов А.В., Смирнов А.С. Влияние динамического деформационного старения сплава АМг6 на сопротивление деформации // Физико-химическая кинетика в газовой динамике. 2011. Т. 11, № 1. С. 12. EDN RWUJFB.

- Радионова Л.В. Динамическое и статическое деформационное старение стали при высокоскоростном волочении проволоки // Черная металлургия. Бюллетень научно-технической и экономической информации. 2023. Т. 79, № 1. С. 38–48. EDN NAYELG. DOI: 10.32339/0135-5910-2023-1-38-48

- Локализация пластической деформации в сплаве АМг6 при динамическом нагружении / М.А. Соковиков, М.Ю. Симонов, Д.А. Билалов и др. // Физическая мезомеханика. 2020. Т. 23, № 2. С. 45–57. EDN ZRDZAZ. DOI: 10.24411/1683-805X-2020-12005

- Фам В.Н., Петров П.А. Построение кривых текучести сплава АМГ6 с применением метода постановки обратной задачи // Прогрессивные технологии и системы машиностроения. 2021. № 4 (75). С. 104–109. EDN NLXZMW.

- Изучение разрушения локализованным сдвигом сплава АМг6 при статическом и динамическом нагружении / М.А. Соковиков, М.Ю. Симонов, В.А. Оборин и др. // Вычислительная механика сплошных сред. 2021. Т. 14, № 3. С. 300–311. EDN JECMZG. DOI: 10.7242/1999-6691/2021.14.3.25

- Структура и механические свойства алюминиевых сплавов АМЦ и АМг6 после пластической деформации / Г.К. Уазырханова, Б.К. Рахадилов, В.К. Виелеба, Ж.К. Уазырханова // Вестник Карагандинского университета. Cерия: Физика. 2017. № 3 (87). С. 38–47. EDN JHMCHQ.

- Моделирование остаточных напряжений в алюминиевых листах из сплава АМг6 после асимметричной прокатки / А.М. Песин, Д.О. Пустовойтов, Р.К. Вафин, О.Д. Бирюкова // Качество в обработке материалов. 2018. № 2 (10). С. 10–16. EDN VSWETA.

- Радионова Л.В., Сарафанов А.Е., Ердаков И.Н. Зависимости сопротивления деформации титановых сплавов от параметров горячего формоизменения // Машиностроение: сетевой электронный научный журнал. 2022. Т. 9, № 4. С. 53–57. EDN USHNXS. DOI: 10.24892/RIJIE/20220410

- Расчетное и экспериментальное определение энергосиловых параметров при волочении проволоки в монолитных волоках / Л.В. Радионова, Д.В. Громов, Р.А. Лисовский и др. // Вестник ЮУрГУ. Серия «Металлургия». 2022. Т. 22, № 4. С. 81–93. EDN FTSUYW. DOI: 10.14529/met220409

- Радионова Л.В., Лисовский Р.А. Анализ деформационного и контактного разогрева проволоки в процессе высокоскоростного волочения в монолитной волоке // Черная металлургия. Бюллетень научно-технической и экономической информации. 2022. Т. 78, № 9. С. 784–792. EDN HLKINL. DOI: 10.32339/0135-5910-2022-9-784-792

- Пустовойтов Д.О., Песин А.М., Свердлик М.К. Математическое моделирование эволюции зерна при асимметричной прокатке чистого алюминия и сплава 7075 // Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2015. № 4 (52). С. 81–87. EDN VAUJJP.

- Динамическое деформирование алюминиевого сплава АМг-6 при нормальной и повышенной температурах / Б.Л. Глушак, О.Н. Игнатова, В.А. Пушков и др. // Прикладная механика и техническая физика. 2000. Т. 41, № 6 (244). С. 139–143. EDN ONTIOV.

- Машеков С.А.Б.Н.А., Машекова А.С. Математическое моделирование процесса осадки в плоских бойках с применением MSC.SuperForge // Наука и новые технологии. 2013. № 3. С. 49–53. EDN WFJOPT.

- Алексеев А.В. Исследование напряжений и деформаций получения детали методами объемной штамповки // Известия Тульского государственного университета. Технические науки. 2023. № 1. С. 531–534. EDN QFPVPU. DOI: 10.24412/2071-6168-2023-1-531-534

- Исследование напряженно-деформированного состояния проволоки при высокоскоростном монолитном волочении / Л.В. Радионова, Д.В. Громов, Р.А. Лисовский, И.Н. Ердаков // Черная металлургия. Бюллетень научно-технической и экономической информации. 2023. Т. 79, № 3. С. 242–250. EDN ZNRHBR. DOI: 10.32339/0135-5910-2023-3-242-250

- Сенникова Л.Ф., Волкова Г.К., Ткаченко В.М. Анализ напряженно-деформированного состояния меди М0Б после равноканального углового прессования и его влияние на структуру и физико-механические свойства // Вопросы материаловедения. 2019. № 1 (97). С. 47–53. EDN QZRHGY. DOI: 10.22349/1994-6716-2019-97-1-47-53

- Конечно-элементное моделирование технологических процессов ковки и объемной штамповки / А.В. Власов, С.А. Стебунов, С.А. Евсюков [и др.]. М.: Изд-во МГТУ им. Н.Э. Баумана, 2019. 384 с. ISBN 978-5-7038-5101-2. EDN IROHMP.

- К вопросу выбора критериев разрушения при математическом моделировании процессов обработки давлением в современных программных комплексах / М.П. Барышников, М.В. Чукин, А.Б. Бойко, Н.Н. Ильина // Обработка сплошных и слоистых материалов. 2014. № 1 (40). С. 48–55. EDN TSJHVP.

- Логинов Ю.Н., Замараева Ю.В. Инвариантные показатели напряженного состояния при кузнечной осадке магния в оболочке // Обработка металлов (технология, оборудование, инструменты). 2021. Т. 23, № 1. С. 79–88. EDN LNOFGC. DOI: 10.17212/1994- 6309-2021-23.1-79-88