Численное моделирование дефектов стыковых сварных соединений типа угловатость и депланация

Автор: Смирнова Ирина Николаевна, Банников Руслан Юрьевич

Статья в выпуске: 1, 2009 года.

Бесплатный доступ

Приводится численный конечно-элементный анализ напряженно-деформированного состояния в зоне дефекта сварного шва вертикального цилиндрического резервуара в рамках деформационной теории упругопластичности. Рассматриваются два дефекта: смещение кромок сварного шва и угловатость. Определяются значения коэффициента концентрации напряжений (ККН) в зависимости от величины дефекта и уровня нагрузки, которые сравниваются с данными, обобщающими результаты инженерных методик.

Дефект, сварные соединения, депланация, угловатость, конечные элементы, коэффициент концентрации напряжений

Короткий адрес: https://sciup.org/146211318

IDR: 146211318 | УДК: 539.3

Текст научной статьи Численное моделирование дефектов стыковых сварных соединений типа угловатость и депланация

Пермский государственный технический университет

ЧИСЛЕННОЕ МОДЕЛИРОВАНИЕ ДЕФЕКТОВ СТЫКОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТИПА УГЛОВАТОСТЬ И ДЕПЛАНАЦИЯ

Приводится численный конечно-элементный анализ напряженно-деформированного состояния в зоне дефекта сварного шва вертикального цилиндрического резервуара в рамках деформационной теории упругопластичности. Рассматриваются два дефекта: смещение кромок сварного шва и угловатость. Определяются значения коэффициента концентрации напряжений (ККН) в зависимости от величины дефекта и уровня нагрузки, которые сравниваются с данными, обобщающими результаты инженерных методик.

Вертикальные цилиндрические резервуары для хранения нефти и нефтепродуктов являются объектами повышенного внимания, так как их разрушение может привести к серьезным экономическим и экологическим последствиям. Разрушение резервуаров может быть вызвано рядом причин, среди которых можно выделить концентраторы напряжений, возникающие в районах несовершенств и дефектов форм. Концентраторы напряжений могут возникать как в процессе эксплуатации, так и во время монтажа резервуара. Существующие нормативные документы, основанные на инженерных методиках, позволяют оценивать остаточный ресурс такого рода конструкций, но они в ряде случаев предъявляют завышенные требования, запрещая эксплуатацию резервуаров, которые могли бы успешно эксплуатироваться в течение еще значительного срока. Следовательно, актуальной является проблема анализа такого рода конструкций с имеющимися дефектами форм. Одними из наиболее опасных дефектов являются депланация и угловатость. Рассмотрим последовательно эти дефекты.

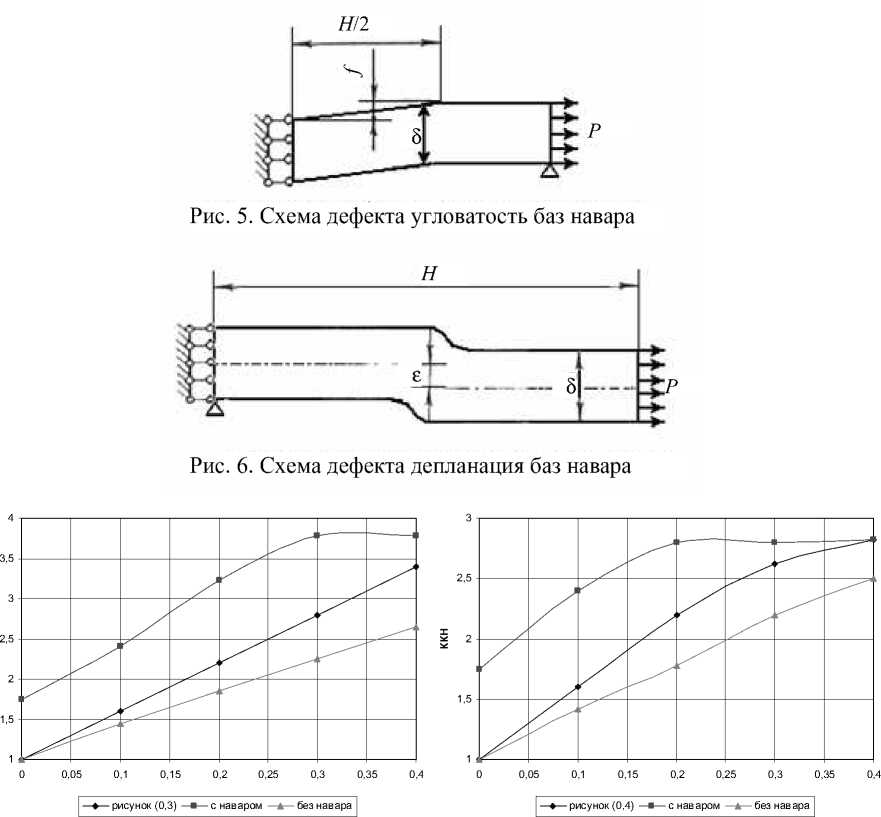

Угловатость. Данный дефект формы стенки характерен для «прямых» вертикальных монтажных стыков резервуаров, изготовленных из рулонных заготовок, обусловлен неправильной технологией сборки и сварки стыковых соединений полотнищ.

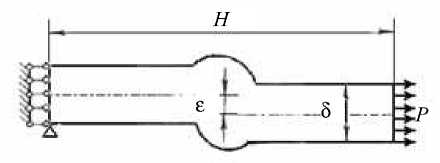

Выбирается сечение в месте максимального размера дефекта вертикального сварочного шва резервуара. Сечение симметричное, поэтому левую половину отбрасываем и заменяем связью. Край рассматриваемого фрагмента удален на расстояние, на котором дефект не оказывает влияния на граничные условия. С одной стороны прикладывается распределенная нагрузка, соответствующая окружным напряжениям, возникающим при заполнении резервуара нефтесодержащей жидкостью,

Рис. 1. Схема дефекта угловатость

с обеих сторон имеются закрепления. Схема приведена на рис. 1. На этом рисунке: p – приложенная распределенная нагрузка; δ – толщина стенки резервуара; H – протяженность дефекта; f – величина дефекта.

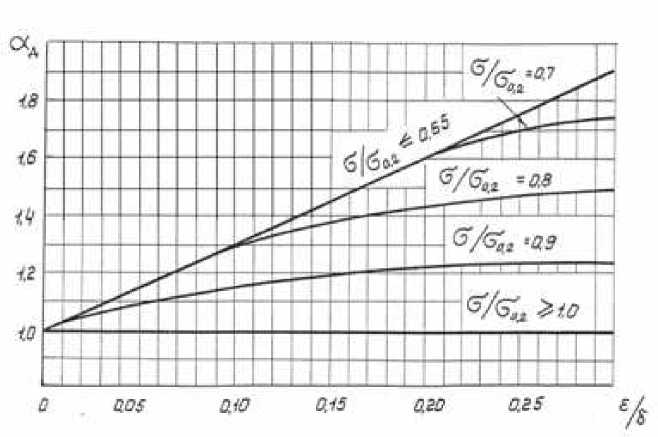

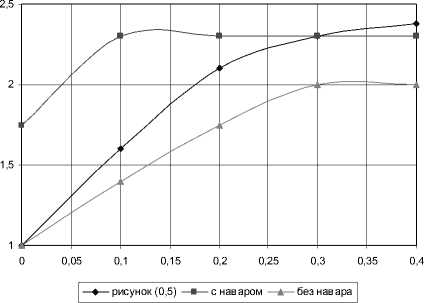

Депланация. Данный дефект представляет собой следующее: при сваривании отдельных листов стали встык нельзя добиться идеального

совпадения уровня срединной поверхности оболочки, и поэтому происходит ее искажение, то есть депланация.

Выбирается сечение в месте максимального смещения кромок вертикального сварочного шва резервуара. Края рассматриваемого фрагмента равноудалены от места стыка кромок на расстояние, на котором дефект не оказывает влияния на граничные условия. В силу малой кривизны рассматриваемого фрагмента считается, что у рассматриваемой части она отсутствует. С одной стороны прикладывается распределенная нагрузка, соответствующая окружным напряжениям, возникающим при заполнении резервуара нефтесодержащей жидкостью, с другой стороны стенка закреплена. Схема приведена на рис. 2. На этом рисунке: p – приложенная распределенная нагрузка; £ - величина смещения кромок; 8 - толщина стенки резервуара; H – протяженность дефекта.

Рис. 2. Схема дефекта депланация

Решается задача о плоско-деформированном состоянии в рамках теории малых упругопластических деформаций. В качестве материала выбрана сталь марки ВСТ3СП (модуль упругости E = 1,94 -1011 Па, коэффициент Пуассона v = 0,35). Кривая деформирования принимается идеализированной и состоит из 3 участков: упругость, площадка текучести (предел текучести – 260 МПа; площадка текучести от 0,134 % до 1,3 % деформации) и упрочнение (предел прочности – 450 МПа).

Для описания упругопластического поведения материала используется следующая система уравнений [1,2]:

-

■ Уравнения равновесия (ПДС):

d° + d^xL = 0,

dx dy

dTу + d ° y = 0

dx dy

d ° n

— = 0, ^ °= const.

-

■ Геометрические соотношения:

£

dUx ; dx

£

dU y ;

d y ’

dU dU

Y xy

x । y dy dx

-

■ Физические соотношения:

<

е х

е у

Y ху

3 е ( \

4"°" (° х-°о ) ;

2 ° i

з е \

2 °- (° у -° 0 );

з е.

= —L тж v.

2 ° i ху

где еi = 3 фех - еу )2 + е2у + е2 + — Yху - интенсивность деформаций, о i

-о2 ) 2 + (о2-ох ) 2 + 6 т2 z z x xy

– интенсивность напряжений,

°0 = 3(°х + °у + °z ) .

■ Граничные условия:

угловатость

депланация

о

х х = х-

= p ;

°

x

= p ;

х = х 2

U х х = х

= 0;

U х х = х

= 0;

U = 0.

у х = х 1 , у = 0

Для описания поведения материала в пластической зоне используется критерий текучести Мизеса.

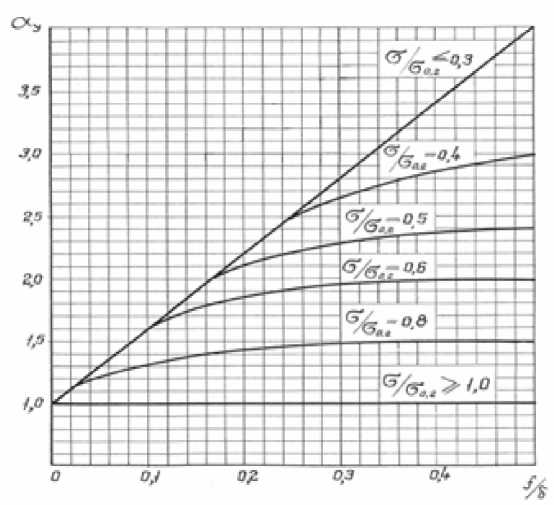

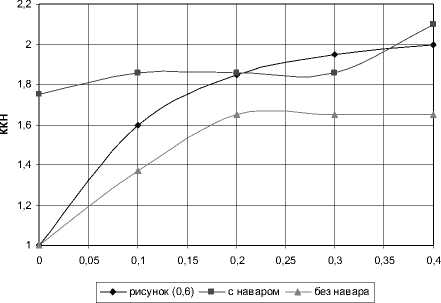

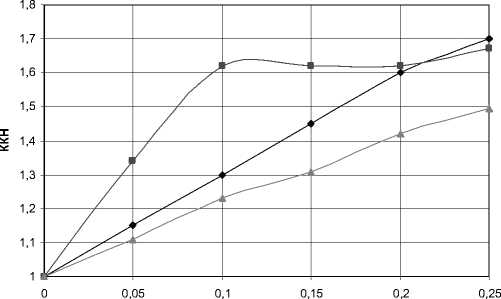

Сначала были проведены численные эксперименты образцов дефектов с наваром (см. рис. 1, 2). Полученные результаты оказались не совсем схожи с экспериментальными данными [3], полученными с применением инженерных методик (рис. 3, 4).

Поэтому было принято решение провести расчёт без наваров (рис. 5, 6), чтобы они не оказывали влияния на напряженно-деформированное состояние образца и чтобы получить зависимость ККН только от размера дефекта без влияния наваров.

На рис. 7–10 представлены результаты расчетов ККН в зависимости от величины угловатости для представленных на рис. 3 возможных отношений кольцевых напряжений к пределу текучести. На рис. 11–13 представлены результаты расчетов ККН при депланации для представленных на рис. 4 возможных отношений кольцевых напряжений к пределу текучести. При этом определялось максимальное значение интенсивности напряжений во всей модели, через которое вычислялся ККН. Расчет проводился методом конечных элементов [4] в программном комплексе ANSYS. Решение упругопластической задачи производилось методом переменных параметров упругости [5].

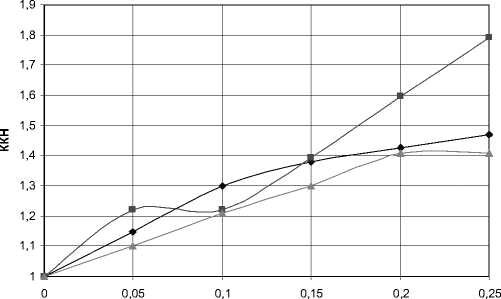

Рис. 3. Коэффициенты концентрации напряжений, учитывающие эффект стыкового соединения типа угловатость: σ – наибольшие кольцевые напряжения на рассчитываемом участке стенки вдали от концентратора напряжений; σ 0,2 – предел пропорциональности (текучести); f – величина дефекта; δ – толщина стенки резервуара

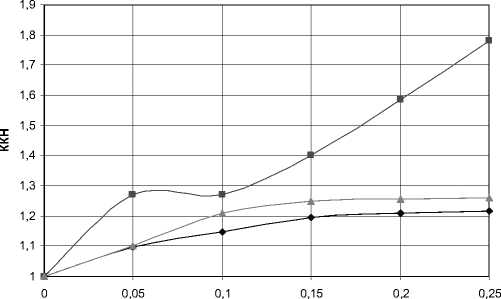

Рис. 4. Коэффициенты концентрации напряжений, учитывающие эффект стыкового соединения типа депланация: σ – наибольшие кольцевые напряжения на рассчитываемом участке стенки вдали от концентратора напряжений; σ 0,2 – предел пропорциональности (текучести); ε – смещение кромок сварного шва; δ – толщина стенки резервуара

ККН ККН

Рис. 7. ККН, учитывающие дефект стыкового соединения типа угловатость при σ I σ 0,2 = 0,3

Рис. 8. ККН, учитывающие дефект стыкового соединения типа угловатость при σ/σ 0,2 = 0,4

Рис. 9. ККН, учитывающие дефект стыкового соединения типа угловатость при σ/σ 0,2 = 0,5

Рис. 10. ККН, учитывающие дефект стыкового соединения типа угловатость при σ I σ 0,2 = 0,6

рисунок (0,7) с нав аром без навара

Рис. 11. ККН, учитывающие дефект стыкового соединения типа депланация при о/с 0 2 = 0,7

рисунок (0,8) с нав аром без навара

Рис. 12. ККН, учитывающие дефект стыкового соединения типа депланация при о/о 0 2 = 0,8

рисунок (0,9) с нав аром без навара

Рис. 13. ККН, учитывающие дефект стыкового соединения типа депланация при с/о 0,2 = 0,9

Характер полученных кривых изменения ККН отличен от представленных на рис. 3 и 4. Это объясняется тем, что кривые изменения ККН, представленные на этих рисунках, получены из экспериментальных данных с применением инженерных методик.

Зависимость значения ККН от величины дефекта, полученная в ходе численных экспериментов, качественно совпадает с кривыми натурных экспериментов. Причем в ряде случаев значения ККН из численных экспериментов оказываются ниже кривых, построенных по натурным экспериментам. Это, в свою очередь, позволит повлиять на расчет остаточного ресурса резервуаров и позволит продлить срок их эксплуатации.