Численное моделирование газификации твёрдых отходов

Автор: Безуглов Р.В., Ильин В.Б., Папин В.В., Яковенко Р.Е.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Теплотехника

Статья в выпуске: 1 т.25, 2025 года.

Бесплатный доступ

Приведены результаты исследования процесса газификации твердых бытовых и сельскохозяйственных отходов двух видов, в целом схожих по содержанию основных элементов: лузга подсолнечника и отходы малоценной древесины (хворост, валежник). Численное моделирование процесса производилось по равновесной модели газификации исходя из критерия минимального значения изобарно-изотермического потенциала - энергии Гиббса. При расчете параметров процесса газификации использовалась модель Пенга - Робинсона для неидеальных (реальных) газовых компонентов. Получены данные по температурному диапазону процесса газификации при полной конверсии углерода. Как показало численное моделирование, поведение выбранных отходов в большей степени зависит от температуры процесса (оптимальная выявленная температура 800-900 °С), коэффициента избытка окислителя (наилучший показатель - 0,2), самого газифицирующего агента, чем от вида отхода. Полученные результаты моделирования согласуются с работами мирового уровня и результатами опытного исследования на реальном объекте.

Энергетический комплекс, возобновляемые виды энергии, твердые отходы, численноемоделирование, равновесная модель, газификация, ресурсосбережение

Короткий адрес: https://sciup.org/147248088

IDR: 147248088 | УДК: 628.475.3 | DOI: 10.14529/power250108

Текст научной статьи Численное моделирование газификации твёрдых отходов

В настоящее время проблема переработки твердых сельскохозяйственных и бытовых отходов стоит крайне остро как в нашей стране [1–4], так и в мире [5–8]. Касательно нашей страны общество уже окончательно убедилось, что мусоросжигательные заводы нельзя считать панацеей для решения проблемы накопления отходов. Проект Правительства РФ по постройке заводов на 1,3 трлн руб. слишком нерентабельный для реализации [9]. Очевидно, что проблема видится в двух аспектах: в экономическом и экологическом. Экономический аспект состоит в том, чтобы стоимость единицы энергии, полученной от переработки отходов, не превышала аналогичную стоимость, полученную от традиционного топлива. Экологический же аспект заключается в снижении вредных выбросов при переработке отходов по сравнению с гниением их на полигонах либо при захоронении [10–12]. Для того чтобы учесть оба этих фактора была разработана концепция переработки отходов на имеющихся в нашей стране тепловых электростанциях [13, 14]. Такой подход позволяет существенно снизить итоговую стоимость единицы энергии, поскольку отсутствуют как капитальные затраты на строительство объектов му-соропереработки, так и затраты на коммуникации к этим объектам. В нашей стране более 350 подходящих тепловых электростанций, и глобальная задача исследования заключается в переработке отходов в удобный для сжигания на тепловых электростанциях вид топлива, а именно – в генераторный газ.

Актуальность темы исследования подтверждается колоссальным количеством накопленных отходов в нашей стране, являющихся одним из основных источников опасности для окружающей среды и несущих потенциальную угрозу как для здоровья человека, так и для экономики и экологии страны. При этом южный федеральный округ является наиболее активно «загрязняющим» регионом России – уже накоплены мусорные полигоны объемом более 225 млн т отходов при ежегодном поступлении в 15–20 млн т. Из этого объема только до 5 % всех отходов подвергаются переработке [15].

Краткий обзор источников в области исследования

Фактически на настоящий момент имеется несколько направлений утилизации отходов на тепловых электрических станциях. Так, в статье [16] авторы анализируют процесс совместного сжигания отходов биомассы, обезвоженных и брикетированных. Брикетированные отходы завозятся в европейские страны преимущественно из Китая и служат топливом при совместном сжигании с твердым топливом – углем. Исследования, приведенные в статье, показывают, что КПД котельного оборудования при этом не падает, а экологические показатели (выбросы парниковых газов) улучшаются.

В другой статье [17] описываются методы обработки отходов, позволяющие устранить недостатки отходов как топлива, – гидрофильность, сложность хранения, транспортировки и др. Отходы подвергаются так называемой «карбонизации» – повышается содержание углерода в конечном продукте. Весь процесс происходит в несколько стадий – обезвоживание, торрефакция, карбонизация. Карбонизация повышает плотность энергии, то есть теплотворную способность переработанных отходов, а также помогает улучшить экологические характеристики данного топлива.

В нашей стране, к сожалению, не распространены технологии сжигания отходов на электростанциях. Предпринимались некоторые попытки переработки отходов в котлах и печах. Так, например, сжигание ТБО в шлаковом расплаве (процесс Ванюкова) испытан в печи с площадью пода около 3 м2, установленной на опытном заводе института «Гинцветмет» в г. Рязань (РОЭМЗ) [18]. Однако помимо некоторых преимуществ, таких как сокращение объема дымовых газов, уменьшение образования оксидов азота и сниженные затраты на газоочистку, процесс имеет существенные недостатки: запуск печи достаточно сложен и занимает 7–8 сут; низкая кампания печи (не более одного года); сложность создания безынерционной системы автоматического регулирования процесса и, соответственно, сложность поддержания заданной температуры без дополнительного расхода энергии; низкий тепловой КПД печи Ванюкова;

сильное пылеобразование; высокая стоимость процесса и оборудования.

С учетом недостатков вышеописанных технологий ставится задача по созданию и проработке технологии эффективной утилизации отходов на существующих объектах теплоэнергетики, при минимальном вмешательстве в их существующую технологическую цепочку. В настоящем исследовании на примере двух типов отходов также ставится задача эффективной переработки отходов в газообразное топливо (газификации), которое возможно сжигать в котлах ТЭС. Этот способ видится гораздо эффективнее, чем уничтожение отходов на мусоросжигающих и мусороперерабатывающих заводах, строительство которых довольно дорогостоящее мероприятие, которое помимо непосредственно затрат на строительство, требует затрат на подведение коммуникаций к предприятию, которое, как правило, находится на удалении от населенных пунктов. В нашей стране более 350 тепловых электростанций, работающих на твердом топливе. В этой связи, авторы исследования предлагают использовать технологию, позволяющую подготовить отходы таким образом, чтобы их можно было бы сжигать в уже установленных котлах ТЭС при минимальной их модернизации.

Научная новизна исследования заключается в следующих пунктах:

– рассчитан состав генераторного газа от твердых отходов с учетом твердого углерода и воды (наличие пара в итоговом генераторном газе), в отличие от исследований с помощью других инструментов (Aspen HYSYS, Aspen Plus и другие) моделирования процесса газификации – прочие численные модели не позволяют учитывать составляющую твердого углерода после полной газификации сырья;

– проведено численное моделирование газификации твердых отходов в широкой области температур 500–1300 °С, что позволило определить температуру полной газификации (полной конверсии углерода исходного сырья) в зависимости от типа сырья, а также типа и количества окислителя;

– впервые установлено, что при температуре выше 750 °С растет концентрация воды в генераторном газе, при том, что до 750 °С это значение падает. Это происходит за счет сдвига равновесия реакции конверсии моноксида углерода (см. ниже реакция (3));

– установлено, что независимо от типа сырья на выходе процесса газификации образуется генераторный газ практически одинакового состава, который меняется только в зависимости от температуры, типа и количества окислителя (газифицирующего агента).

Далее приведено описание процесса и результаты численного моделирования процесса газификации твердых бытовых и сельскохозяйственных отходов.

Методы исследования

В данном исследовании газификации подвергается сырье – твердые бытовые и сельскохозяйственные отходы, отобранные из Территориальной схемы обращения с отходами Ростовской области [19], в которой приведены сведения об объеме и видах отходов, поступающих на свалки Ростовской области. Выбор именно этих двух видов отходов обусловлен тем, что, они представляют два обширных типа отходов: лузга подсолнечная – схожа по элементному составу с шротом подсолнечным и прочими растительными отходами сельскохозяйственного производства; малоценная древесина схожа по элементному составу с тарой деревянной и прочими древесными и целлюлознобумажными промышленными и бытовыми отходами. Ежегодный объем поступивших отходов отобранных видов – более 250 000 т.

На рис. 1 представлено фото исследуемых твердых отходов.

В табл. 1 приведен элементный состав сырья (твердых отходов).

Расчёты проведены на рабочую массу сырья. Для численного моделирования применялась лицензионная версия программы «Технолог» (ООО «Технософт», Москва).

a)

Рис. 1. Образцы исследуемых твердых отходов: а) лузга подсолнечная; b) малоценная древесина Fig. 1. The samples of solid waste under study: a) sunflower husk; b) low-value wood

b)

Таблица 1

Элементный состав сырья (твердых отходов)

Table 1

Elemental composition of raw materials (solid waste)

|

Сырьё |

Элементный состав (массовая доля, %) |

Сумма, % |

||||||

|

С |

H |

O |

N |

S |

W |

A |

||

|

Лузга подсолнечника: DAF* |

50,50 |

5,90 |

42,80 |

0,60 |

0,20 |

– |

– |

100,00 |

|

Рабочая масса |

40,40 |

4,72 |

34,24 |

0,48 |

0,16 |

16,00 |

4,00 |

100,00 |

|

Отходы малоценной древесины (хворост, валежник): DAF |

51,60 |

4,90 |

42,55 |

0,90 |

0,05 |

– |

– |

100,00 |

|

Рабочая масса |

40,92 |

3,89 |

33,74 |

0,71 |

0,04 |

20,00 |

0,70 |

100,00 |

*DAF (dry ash-free) – органическая составляющая биомассы без воды и золы, используется для большей равномерности состава сырья.

Численное моделирование проводилось из условий, что в системе Cs–CO–CO2–H2–CH4–H2O устанавливается термодинамическое равновесие, равновесный состав продуктов (с учётом элементарного углерода) рассчитывали, исходя из критерия минимального значения изобарно-изотермического потенциала Δ G при заданных условиях. При расчете параметров использовали модель Пенга – Робинсона для неидеальных (реальных) газовых компонентов.

Параметры моделирования:

– температура: 500–1300 °С;

– коэффициент избытка окислителя (газифицирующего агента): 0,2–0,4;

– давление: 0,1 МПа.

В качестве газифицирующих агентов использовали атмосферный воздух усреднённого состава (объёмная доля, %: N 2 – 76,95; О 2 – 20,64; Ar – 0,93; СО 2 – 0,03; Н 2 О – 1,45), технический кислород (О 2 – 95 %, N 2 – 5 %); воздух, обогащённый кислородом (объёмная доля, %: N 2 – 58,8; О 2 – 40,00; Ar – 0,70; СО 2 – 0,01; Н 2 О – 1,11), и его парогазовые смеси с мольным отношением H 2 O/(C биомассы ), равным 0,25; 0,5; 1,0.

В качестве основного газифицирующего агента выбран обогащенный воздух (40 % кислорода) как наиболее экономически выгодный вариант – предыдущие исследования авторов показали его преимущества по сравнению с атмосферным воздухом (меньше содержание балластных примесей в генераторном газе) и техническим кислородом (менее дорогой в производстве) [14].

Расчет теплоты сгорания генераторного газа произведен по ГОСТ 31369–2021 (ISO 6976:2016).

При расчётах учитывали возможные реакции: Белла – Будуара

C + CO2 ^ 2CO;(1)

газификации углерода

C + H2O ^CO + H2;(2)

водяного сдвига (конверсия монооксида углерода)

CO + H2O ^ CO2 + H2;(3)

метанирования

C + 2H2 ^ CH4;(4)

Сабатье

CO2+4H2^ CH4+2H2O;(5)

Боша

CO2+2H2^ С + 2H2O;(6)

окисления углерода

C + O 2 = CO 2 .

Реакция (7) является необратимой, реакция Боша (6) – представляет сумму реакций (2) и (3).

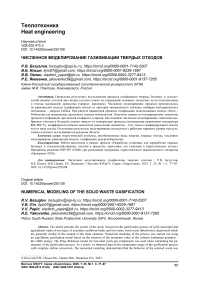

Для независимых реакций (1)–(5) рассчита-

ны константы равновесия в интервале температуры 500–1300 °С (см. рис. 2) через фугитивно-

сти с учетом неидеальности газовых компонентов по правилу Льюиса – Рендала [20] по урав-

нению

Kp

K f

K Y ,

где Kp – константа равновесия, выраженная через парциальные давления; Kf , K γ – константы равновесия, выраженные через фугитивности и коэффициенты фугитивности соответственно.

Kf вычислены интегрированием выражения d ln( Kf) = AHT dT RT2 , где Kf – константа равновесия, выраженная через фугитивности; ΔHT – энтальпия при температуре T; R – универсальная газовая постоянная.

Постоянная интегрирования Kf25 найдена из выражения ln(Kf25) "< f 25 R ■ 298,16

где Δ G 25 – стандартная энергия Гиббса из банка данных «Технолог».

Результаты численного моделирования

На рис. 2 представлены рассчитанные с помощью ПО «Технолог» константы равновесия реакций (1)–(5).

Рис. 2. Константы равновесия реакций (1)–(5) в диапазоне температур 500–1300 °С Fig. 2. Equilibrium constants of reactions (1)–(5) in the temperature range 500–1300 °С

Константы равновесия реакций (1) и (2) сильно зависят от температуры ввиду их высокой эн-дотермичности, равновесие с ростом температуры сдвигается в сторону продуктов. Реакции (4) и (5) – экзотермические с сильной зависимостью констант равновесия от температуры. Следовательно, в области высоких температур в процессе газификации следует ожидать высокого выхода газообразных продуктов, особенно водорода и монооксида углерода, а также значительного влияния на состояние равновесия сверхстехиометрических количеств воды.

В табл. 2 приведены типичные параметры генераторного газа в зависимости от вида биомассы, типа окислителя и коэффициента его избытка при 800 °С. Установлено, что по расчётным данным при температуре 800 °С и выше наблюдается полная газификация биомассы (рис. 3–6) и стабилизируются такие показатели, как общее содержание горючих (H 2 , CO, CH 4 ), инертов (N 2 , Ar, CO 2 ) и теплотворная способность генераторного газа. При этом во всём диапазоне исходных параметров сохраняется суммарная экзотермичность процесса.

Таблица 2

Table 2

Параметры процесса газификации при 800 °С

Gasification process parameters at 800 °С

|

Параметры газификации |

Параметры сухого генераторного газа |

|||||

|

Окислитель |

Н 2 О/С |

α |

V , м3/кг |

Сумма горючих, % |

Н 2 /СО |

Q н , МДж/м3 |

|

Лузга |

||||||

|

Воздух |

– |

0,2 |

1,92 |

62,97 |

0,97 |

7,01 |

|

0,3 |

2,16 |

50,10 |

0,99 |

5,51 |

||

|

0,4 |

2,38 |

39,34 |

1,01 |

4,31 |

||

|

40 % О 2 |

– |

0,2 |

1,56 |

76,81 |

0,95 |

8,63 |

|

0,3 |

1,62 |

66,23 |

0,97 |

7,32 |

||

|

0,4 |

1,68 |

55,32 |

0,98 |

6,08 |

||

|

0,25 |

0,2 |

1,66 |

74,02 |

1,23 |

8,14 |

|

|

0,3 |

1,70 |

64,05 |

1,24 |

6,99 |

||

|

0,4 |

1,72 |

53,84 |

1,26 |

5,85 |

||

|

0,50 |

0,2 |

1,72 |

71,74 |

1,49 |

7,79 |

|

|

0,3 |

1,74 |

62,30 |

1,50 |

6,73 |

||

|

0,4 |

1,78 |

52,57 |

1,52 |

5,67 |

||

|

0,98 |

0,2 |

1,80 |

68,49 |

2,02 |

7,32 |

|

|

0,3 |

1,82 |

59,30 |

2,03 |

6,38 |

||

|

0,4 |

1,84 |

50,78 |

2,04 |

5,41 |

||

|

95 % О 2 |

– |

0,2 |

1,33 |

88,85 |

0,94 |

10,04 |

|

0,3 |

1,28 |

82,41 |

0,97 |

9,15 |

||

|

0,4 |

1,22 |

74,90 |

0,98 |

8,25 |

||

Окончание табл. 2

Table 2 (end)

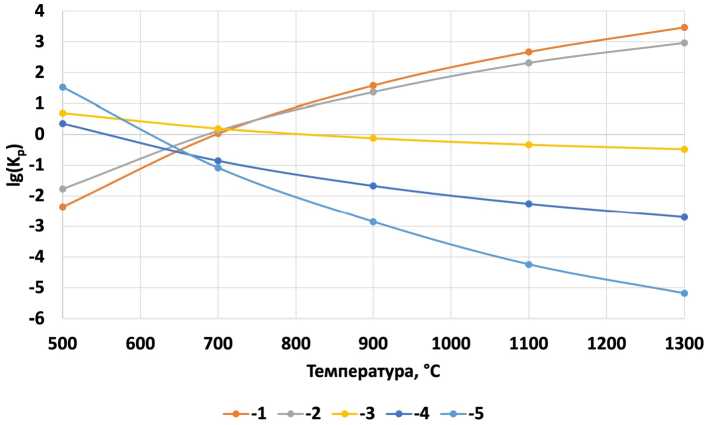

a) b) c)

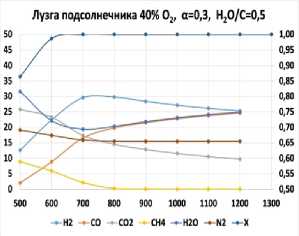

Рис. 3. Зависимость состава генераторного газа газификации лузги подсолнечника от температуры при различных коэффициентах избытка окислителя α : а) α = 0,2; b) α = 0,3; c) α = 0,4 Fig. 3. Dependence of the composition of the generator gas from sunflower husk gasification on temperature at different oxidizer excess coefficients α : а) α = 0.2; b) α = 0.3; c) α = 0.4

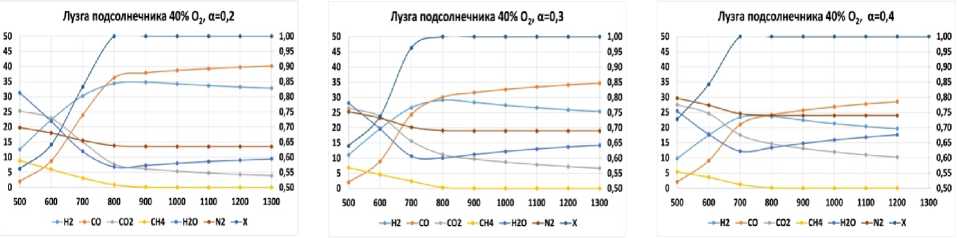

a)

b)

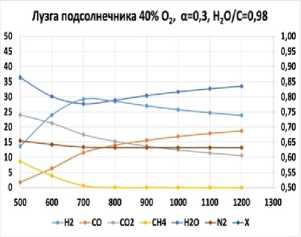

Рис. 4. Зависимость состава генераторного газа газификации лузги подсолнечника от температуры при α = 0,3 и отношении Н 2 О/С: а) 0,25; b) 0,5; c) 0,98

Fig. 4. Dependence of the composition of the generator gas from sunflower husk gasification on the temperature at α = 0.3 and the Н 2 О/С ratio: а) 0.25; b) 0.5; c) 0.98

c)

|

Параметры газификации |

Параметры сухого генераторного газа |

|||||

|

Окислитель |

Н 2 О/С |

α |

V , м3/кг |

Сумма горючих, % |

Н 2 /СО |

Q н , МДж/м3 |

|

Отходы древесины |

||||||

|

Воздух |

– |

0,2 |

1,90 |

62,89 |

0,93 |

6,99 |

|

0,3 |

2,12 |

52,37 |

0,96 |

5,54 |

||

|

0,4 |

2,33 |

39,60 |

0,97 |

4,34 |

||

|

40 % О 2 |

– |

0,2 |

1,55 |

76,15 |

0,92 |

8,53 |

|

0,3 |

1,61 |

65,92 |

0,94 |

7,28 |

||

|

0,4 |

1,65 |

55,94 |

0,95 |

6,14 |

||

|

0,24 |

0,2 |

1,64 |

73,25 |

1,19 |

8,05 |

|

|

0,3 |

1,68 |

63,66 |

1,21 |

6,94 |

||

|

0,4 |

1,71 |

54,31 |

1,22 |

5,90 |

||

|

0,49 |

0,2 |

1,70 |

70,97 |

1,45 |

7,70 |

|

|

0,3 |

1,73 |

61,88 |

1,47 |

6,68 |

||

|

0,4 |

1,75 |

52,99 |

1,48 |

5,71 |

||

|

0,98 |

0,2 |

1,79 |

67,72 |

1,97 |

7,23 |

|

|

0,3 |

1,81 |

59,38 |

1,98 |

6,32 |

||

|

0,4 |

1,82 |

51,13 |

2,00 |

5,44 |

||

|

95 % О 2 |

– |

0,2 |

1,33 |

88,06 |

0,91 |

9,92 |

|

0,3 |

1,29 |

81,69 |

0,93 |

9,07 |

||

|

0,4 |

1,23 |

74,30 |

0,95 |

8,18 |

||

a)

b)

c)

a)

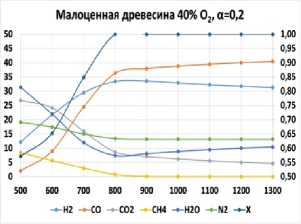

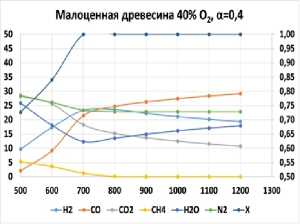

Рис. 5. Зависимость состава генераторного газа газификации малоценной древесины от температуры при различных коэффициентах избытка окислителя α : а) α = 0,2; b) α = 0,3; c) α = 0,4

Fig. 5. Dependence of the composition of the generator gas of low-value wood gasification on temperature at different coefficients of excess oxidizer α : а) α = 0.2; b) α = 0.3; c) α = 0.4

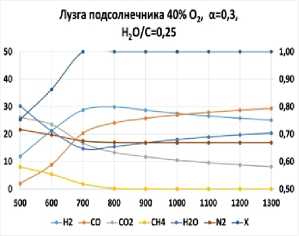

b)

Малоценная древесина 40% Ov а=0Д Н2О/С=0,98

500 600 700 800 900 1000 1100 1200 1300

Н2 —СО * 002 СН4 -*-Н2О —N2 —X

c)

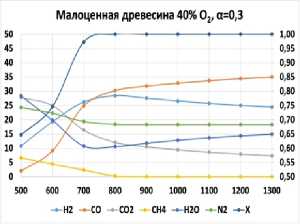

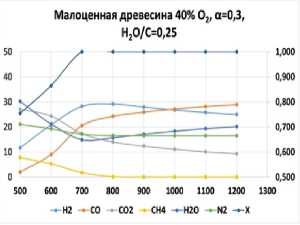

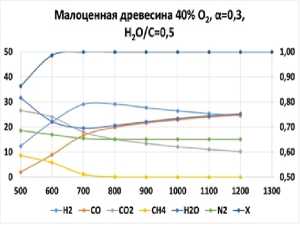

Рис. 6. Зависимость состава генераторного газа при газификации малоценной древесины от температуры при α = 0,3 и отношении Н 2 О/С: а) 0,25; b) 0,5; c) 0,98

Fig. 6. Dependence of the composition of the generator gas during gasification of low-value wood on the temperature at α = 0.3 and the Н 2 О/С ratio: а) 0.25; b) 0.5; c) 0.98

Результаты расчётов показали (см. табл. 2), что теоретически выход генераторного газа, сумма горючих и отношение Н2/СО определяются, в первую очередь, типом и коэффициентом избытка окислителя и не зависят от вида исходной биомассы. Отношение Н 2 /СО при кислородной газификации находится в пределах 0,91–1,01, что соответствует теоретическому значению исходя из предположения протекания основных реакций газификации (1)–(3).

Теоретическая теплота сгорания находится в пределах 4,3–10,0 МДж/м3 и зависит только от концентрации кислорода в окислителе. Введение в окислитель водяного пара приводит к незначительному снижению теплоты сгорания, при этом влияет только на отношение Н 2 /СО – чем больше отношение Н 2 О/С s , тем больше отношение Н 2 /СО и при Н 2 О/C s = 0,98 Н 2 /СО = 1,97–2,04, что соответствует требованиям к синтез-газу при производстве синтетических углеводородов методом Фишера – Тропша.

С точки зрения генерации топливного газа оптимальным окислителем является воздух, обогащенный кислородом (40 % О2) при коэффициенте избытка α = 0,2–0,3. Теплота сгорания генераторного газа в этих условиях составляет 7,3–8,6 МДж/м3.

Из полученных данных (см. рис. 3–6) следует, что при газификации лузги подсолнечника и ма- лоценной древесины обогащённым воздухом степень газификации Х и компонентный состав генераторного газа зависят от коэффициента избытка окислителя α и температуры процесса и не зависят от вида биомассы.

Степень газификации Х увеличивается с ростом температуры и уменьшается коэффициента избытка окислителя, и достигает 100 % при 700 °С (α = 0,4) и 800 °С (α = 0,2). В присутствии водяного пара при α = 0,3 полная газификация возможна при 500 °С (Н 2 О/С s = 0,98).

Максимальная концентрация Н2 зафиксирована при α = 0,2 и 800 °С на уровне 34 % как для лузги подсолнечника, так и для малоценной древесины. С дальнейшим повышением температуры концентрация водорода снижается. Содержание СО увеличивается с ростом температуры вплоть до 1300 °С, при этом начиная с 800 °С превышает содержание водорода и отношение Н 2 /СО становится меньше 1.

При паровоздушной газификации характер концентрационных зависимостей от температуры не меняется, содержание водорода остаётся на уровне 30 % (см. рис. 4, 6), однако наблюдается снижение концентрации СО с одновременным ростом концентрации СО2 во всём температурном интервале, что приводит к увеличению отношения Н 2 /СО до значений 2,0–2,1 при показателе Н 2 О/С s = 0,98.

При достижении полной газификации концентрация метана стремится к нулю, а азота остаётся постоянной: 13–14 % при α = 0,2; 18–19 % при α = 0,3 и 23–24 % при α = 0,4 как для лузги подсолнечника, так и для малоценной древесины.

Следует отметить, что выше 800 °С на кривых зависимости концентраций от температуры наблюдается практически параллельное снижение для Н2 и СО2 и повышение для СО и Н2О. Такое поведение характерно для обоих видов сырья (биомассы) и типов газификации. Очевидно, это связано с тем, что при температуре 800 °С и выше равновесие основных реакций газификации (1) и (2) смещено в сторону продуктов, а реакций (4) и (5) – в сторону исходных веществ, что следует из значений их констант равновесия. При этом основное значение для соотношения концентраций Н2, СО, СО2 и Н2О имеет реакция водяного сдвига (3), константа равновесия которой хоть и незначительно уменьшается с ростом температуры, что приводит к смещению равновесия в сторону исходных веществ, снижая содержание водорода и увеличивая содержание монооксида углерода.

Сравнение полученных результатов численного моделирования с работами других авторов и результатами физического моделирования опытного исследования на реальном объекте

Полученные данные по параметрам газификации биомассы согласуются с данными работы [21], в которой проведена термодинамическая оптимизация газификации древесных опилок, рисовой шелухи и бамбуковой пыли. Данная работа подтверждает заключение авторов настоящей статьи об отсутствии значимых отличий процесса газификации разных видов биомассы и возможности использования общих однотипных закономерностей процесса газификации.

В работе [22] проводился анализ технологических показателей реальной установки, которые вырабатывают электроэнергию от сжигания генераторного газа после газификации рисовой шелухи. Исследование показало, что оптимальный избыток окислителя (газифицирующего агента) α = 0,2 и температура процесса в 800 °С. Эти результаты согласуются с результатами исследований, описанных в настоящей статье. В приведенной работе [22] полученный генераторный газ использовался для работы газового двигателя мощностью 420 кВт, что также согласуется с концепцией авторов данной статьи об использовании полученного генераторного газа для котлов, печей и двигателей различного назначения.

Практическая значимость исследования заключается в создании и отработке технологии переработки твердых отходов для большой энергетики (например, котлы тепловых электрических станций ТПП-210А, ТПП-210, ТПП-110 и другие производства ПАО ТКЗ «Красный котельщик»), а также для малой энергетики (например, водогрейные котлы

WYBERG V70-V500 производства ООО «Ростовский завод котельного оборудования»). В настоящее время авторы, используя результаты, приведенные в данной статье, переходят к экспериментальной части исследования, сборке газификатора отходов и проведения исследовательских испытаний – сначала в лабораторных условиях, затем на промышленных предприятиях Ростовской области.

Предложения по результатам внедрения включают в себя разработку технологических инструкций использования разрабатываемого газификатора в технологической цепочке промышленных предприятий для дополнительной выработки энергии из полученного газообразного топлива, полученного из твердых отходов.

Выводы

-

1. Газификация биомассы слабо зависит от вида сырья. В большей степени показатели процесса газификации зависят от типа окислителя, отношения окислитель/сырьё и температуры.

-

2. Оптимальной температурой газификации можно считать 800–900 °С, до этой температуры степень конверсии меньше 100 %, то есть окисляется не весь углерод, а выше 800–900 °С влияние температуры существенно снижается. Горючих веществ (водород, монооксид углерода, метан) практически не добавляется, и доля балласта (азот, углекислый газ, пар) практически не падает.

-

3. Добавление пара в окислитель ведет к снижению теплотворной способности газа, но повышению отношения Н 2 /СО. Это может быть использовано при получении генераторного газа определенного соотношения Н2/СО, для последующего использования его в синтезе Фишера – Тропша с целью получения жидких углеводородов. Требуемое отношение Н2/СО = 2,0–2,1 достигается при температурах газификации 700–800 °С.

-

4. При приближении к температурам процесса в 1100–1200 °С процесс газификации перестает быть автотермическим и требует подачи теплоты извне.

-

5. Экономически целесообразным вариантом термической газификации отходов следует считать газификацию обогащённым воздухом при коэффициенте избытка α = 0,2–0,3, что позволяет получать генераторный газ с теплотой сгорания 7,2–8,5 МДж/м3.

-

6. Теплота сгорания полученного из отходов генераторного газа позволит использовать его в котлах и печах различного назначения, что согласуется с результатами смежных исследований мирового уровня.

-

7. При высоких температурах добавление пара сдвигает реакцию водяного сдвига (конверсия монооксида углерода) в сторону исходных веществ. Преобладает реакция восстановления водородом углекислого газа. Чем выше температура, тем сильнее сдвигается реакция в сторону восстановления СО2 до СО.