Численное моделирование конденсации парогазовой смеси на поверхности спирально-навивной оребренной трубы

Автор: Бадретдинова Гузель Рамилевна, Дмитриев Андрей Владимирович, Зинуров Вадим Эдуардович, Дмитриева Оксана Сергеевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Теплотехника

Статья в выпуске: 2 т.25, 2025 года.

Бесплатный доступ

Для интенсификации теплоотдачи применяют оребрение теплообменной поверхности, которое обеспечивало бы эффективный срыв пленки конденсата с поверхности трубы, что уменьшит толщину пленки и создаст приближение капельной конденсации. Сложность расчета теплообменного аппарата заключается в изменении соотношения жидкости и пара в парогазовой смеси при конденсации пара на поверхности теплообмена. Целью работы является численное моделирование конденсации пара из парогазовой смеси на поверхности спирально-навивной оребренной трубы. Объектом исследования является конденсация парогазовой смеси на трубе со спирально-навивными ребрами. Предметом исследования является определение коэффициента теплоотдачи от парогазовой смеси к поверхности трубы со спирально-навивными ребрами при ее конденсации на ней в зависимости от плотности теплового потока, ее начальной скорости движения и массовой доли воды в ней. Для проведения расчетов создана упрощенная трехмерная расчетная модель оребренной трубы в воздуховоде на основе полученных экспериментальных данных. В работе представлены геометрические размеры модели, информация о сеточной модели, граничные и начальные условия. В ходе предварительных исследований было установлено, что сеточная независимость достигается при количестве 87 928 ячеек. Результаты численных расчетов подтвердили высокую точность моделирования конденсации парогазовой смеси на поверхности трубы со спирально-навивными ребрами. Неопределенность между численным и физическим экспериментами по коэффициенту теплоотдачи от парогазовой смеси к теплообменной поверхности при ее конденсации на ней составила не более 16,8 %. Максимальное значение коэффициента теплоотдачи достигается при минимальной скорости движения парогазовой смеси, равной 7,4 м/с, и наименьшей массовой доли воды в ней, равной 0,188.

Конденсация, коэффициент теплоотдачи, тепловой поток, моделирование, оребренная труба, расчет теплообмена

Короткий адрес: https://sciup.org/147251246

IDR: 147251246 | УДК: 536.248.2:536.423 | DOI: 10.14529/power250209

Текст научной статьи Численное моделирование конденсации парогазовой смеси на поверхности спирально-навивной оребренной трубы

В настоящее время большое внимание уделяется вопросам энергосбережения во всех областях топливно-энергетического комплекса, связанных с выработкой, передачей и потреблением тепловой энергии. Значительным резервом вторичных энергоресурсов являются вентиляционные выбросы. На промышленных предприятиях утилизацию тепла вентиляционных выбросов осуществляют путём использования теплообменников различных конструкций [1, 2]. Также большой интерес получили исследования накопления тепловой энергии с последующим ее использованием в системах охлаждения и нагрева с целью повышения эффективности последних и сокращения энергопотребления [3, 4]. Теплообменники со спиральными трубками часто встречаются в системах кондиционирования воздуха, теплотехнике и многих других инженерных решениях [5, 6] в качестве нагревателей, охладителей, конденсаторов и испарителей. Для лучшего понимания механизма теплопередачи было проведено большое количество исследований и теоретических расчетов, касающихся конденсации [7–10]. Увеличение площади теплопередающей поверхности способствует разрушению или возмущению вязкого подслоя турбулентного пограничного слоя потока, что способствует повышению теплоотдачи. Также при изучении теплопередачи конденсации наиболее важным фактором, влияющим на теплопередачу, является пленка конденсата, образующаяся в процессе. По мере образования конденсата сопротивление теплопередаче увеличивается и толщина пленки жидкости постепенно растет. В то же время газовая фаза уменьшается, жидкая фаза увеличивается, скорость потока уменьшается, эффект конвективной теплопередачи и коэффициент теплопередачи уменьшаются [11, 12]. Следовательно, влиянию толщины пленки конденсата на теплопередачу и способам ее отвода стоит уделять больше внимания. Для улучшения характеристик теплообмена проведены исследования влияния изменения поперечного сечения круглой трубы со спиральной намоткой на другое поперечное сечение, например, овальное, прямоугольное или квадратное при различных углах наклона [13–15]. Стоит отметить, что процесс конденсации потока приводит к непрерывному изменению соотношения жидкости и пара в двухфазной смеси вдоль канала, что создает сложность расчета теплообмена. Содержание в паре относительно небольшой примеси газов, не конденсирующихся в том же интервале температур, что и водяной пар, может резко ухудшить теплоотдачу при конденсации [16–18]. В связи с этим сложность измерения профиля массовой доли в области стенки конденсации побуждает использование численного моделирования для решения этих задач.

Постановка цели исследования

В связи с этим целью работы является численное моделирование конденсации парогазовой смеси на поверхности спирально-навивной оребренной трубы. В качестве объекта исследования выступает процесс конденсации парогазовой смеси на трубе со спирально-навивными ребрами. Предмет исследования – определение коэффициента теплоотдачи от парогазовой смеси к поверхности трубы со спирально-навитым оребрением при ее конденсации на ней в зависимости от плотности теплового потока, начальной скорости движения смеси и массовой доли воды в ней.

Исследование выполнялось в программном комплексе Ansys Fluent в трехмерной постановке. При проведении расчетов использовались система дифференциальных уравнений Навье – Стокса, которая замыкалась уравнением неразрывности и моделью турбулентности k-ω SST, уравнением

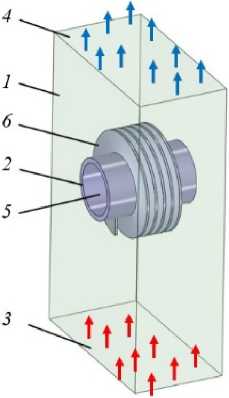

Рис. 1. Упрощенная расчетная модель спирально-навивной трубы в проточном объеме воздуховода: 1 – воздуховод; 2 – труба с оребрением; 3 – вход парогазовой смеси; 4 – выход парогазовой смеси; 5 – внутренняя поверхность трубы; 6 – спиральные ребра

Fig. 1. Simplified calculation model of a spiral wound tube in the flow volume of the duct: 1 – duct; 2 – finned tube; 3 – steam-gas mixture inlet; 4 – steam-gas mixture outlet; 5 – inner surface of the tube; 6 – spiral ribs энергии. Для численного моделирования двухфазной среды использовалась модель Mixture, включающая уравнения сохранения и переноса (диффузии) массы, импульса, энергии для каждого компонента в каждой фазе. Численные расчеты проведены на 3D-модели теплообменной спирально- навивной трубы (рис. 1), интегрированной в воздуховод, по которому движется парогазовая смесь [19, 20]. Учитывая сложность численного моделирования конденсации двухфазной среды и необходимость больших вычислительных мощностей, 3D-модель была упрощена. В частности, для ее построения был выделен параллелепипед проточной части воздуховода, включающий спиральнонавивную трубу (см. рис. 1). Поскольку тип спиральных ребер по длине трубы остается постоянным, то проведенные упрощения при построении модели представляются целесообразными. При этом площадь теплообменной поверхности U-образного поворота трубы относительно площади теплообменной поверхности труб существенно меньше.

Геометрическая модель представляет собой параллелепипед, в центре которого имеется горизонтальная трубчатая поверхность конденсации, которая имеет ребра. Основные геометрические размеры и характеристики упрощенной трехмерной расчетной модели: параллелепипед со сторонами 122, 38 и 72 мм, труба диаметром 21 мм, длиной 38 мм и с толщиной стенки 2 мм, количество ребер – 4 шт., каждое толщиной 1 мм, высота ребра везде одинаковая – 9 мм, шаг между ребер – 3,5 мм, материал трубы и ребер – сталь 20, коэффициент теплопроводности λ задавался 48,5 Вт/(м·°C) при температуре 200 °C.

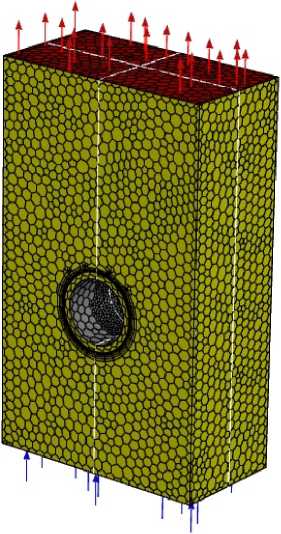

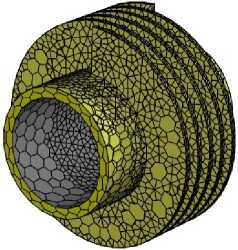

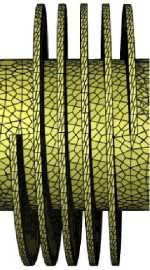

На основе трехмерной модели (см. рис. 1) была сгенерирована сеточная расчетная модель, состоящая из полиэдрических элементов (рис. 2).

a)

Рис. 2. Расчетная модель воздуховода: а – изометрическая модель воздуховода с трубой; b, с) различные виды трубы с ребрами в увеличенном масштабе

Fig. 2. The design model of the duct: a – an isometric model of an air duct with a tube;

b, c – various types of tubes with ribs on an enlarged scale

b)

с)

Для увеличения точности расчетов в местах контакта твердотельной части трубы и воздуховода были созданы пристеночные слои. На предварительной стадии численных расчетов исследовалась сеточная независимость по изменению коэффициента теплоотдачи при конденсации парогазовой смеси на поверхности ребер трубы в зависимости от количества ячеек расчетной модели. Для этого были рассмотрены 4 полиэдрические сетки (3D), состоящие из 11 252–264 328 шт. элементов. Наибольшее количество граней полиэдров позволяет вычислить градиенты с высокой точностью и снизить число ошибок вычисления. В ходе предварительных исследований было установлено, что сеточная независимость достигается при 87 928 ячеек, размер ячейки сетки в объеме 3,5 мм, между ребрами 0,5 мм. Окончательная сеточная расчетная модель, которая использовалась для исследований, представлена на рис. 2.

Постановка задачи и методы расчета

При проведении исследований задавались граничные и начальные условия в Ansys Fluent: на входе парогазовой смеси в расчетную модель задавалось атмосферное давление 105 Па, начальная температура смеси tf 220 °C, на выходе из расчетной модели задавался массовый расход Gm парогазовой смеси в диапазоне от 0,01847 до 0,05085 кг/с, что соответствовало среднерасходной скорости потока W от 7,4 до 14,7 м/с. На остальных стенках параллелепипеда задавалось условие симметрии. На внутренней поверхности трубы задавалась плотность отбираемого теплового потока q от 42 990 до 47 325 Вт/м2, полученная из натурного эксперимента. Температура холодного теплоносителя (воды) в трубе изменялась от 30,8 до 70,8 °C. Использование плотности теплового потока в качестве граничного условия позволило упростить численный расчет, так как моделирование течения холодного теплоносителя внутри трубы не проводилось. Смесь воздуха с водяным паром образует парогазовую смесь. При этом объемная доля воздуха в парогазовой смеси на входе в расчетную область изменялась от 0,9994 до 0,9998, что соответствует изменению массовой доли воды в ней xw от 0,188 до 0,41. Плотность, изобарная массовая теплоемкость, коэффициент теплопроводности, вязкость как каждой отдельной фазы, так и парогазовой смеси в целом, и коэффициент поверхностного натяжения воды задавались как функции от температуры. Численный расчет проводился в нестационарной постановке процесса. Основной контроль за выходом численного расчета на ква- зистационарность осуществлялся по осреднен-ной температуре поверхности спирально-навивной трубы, массовой доле воды в парогазовой смеси на выходе из расчетной области и коэффициенту теплоотдачи от парогазовой смеси к поверхности оребренной трубы при ее конденсации на ней.

При проведении численных расчетов в программном комплексе Ansys Fluent определялись коэффициент теплоотдачи α от парогазовой смеси к поверхности оребренной трубы при конденсации пара, осредненная температура поверхности оребренной трубы tw и тепловой поток Q от парогазовой смеси к оребренной трубе. Валидация резуль- татов численных расчетов проводилась путем сравнения коэффициента теплоотдачи с данными, полученными в ходе эксперимента. Экспериментальные значения коэффициента теплоотдачи α2, Вт/(м2·°C) рассчитывали по выражению a2 =

Г t f - t av - I - 5 s 1 F [ Q a j F s X F s J w

где Q – тепловой поток, Вт; α 1 – коэффициент теплоотдачи, рассчитанный при физическом эксперименте, Вт/(м2·°C); δ s – толщина стенки трубы, м; F w – общая площадь поверхности теплообмена с ребрами, м2; Fs – площадь поверхности теплообмена гладкой части трубы, м2; t f – температура паровоздушной смеси, °С; λ – коэффициент теплопроводности материала, Вт/(м·°C); tav = ( tLout + tLin )/2 – средняя температура воды, °С; tLin , tLout – температура воды на входе и выходе трубы, °С.

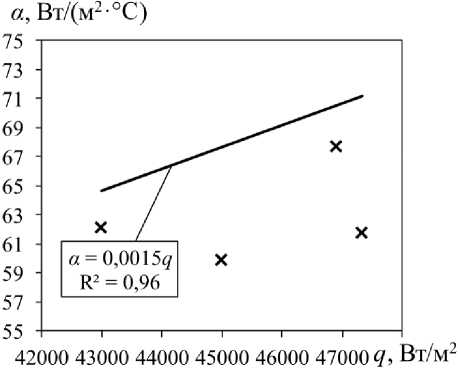

Рис. 3. Зависимость коэффициента теплоотдачи от парогазовой смеси к поверхности трубы со спирально-навивными ребрами при конденсации пара на ней от плотности отбираемого теплового потока при W = 14,7 м/с: точки – экспериментальные данные, линия – моделирование

Fig. 3. The dependence of the heat transfer coefficient from the vapor-gas mixture to the surface of the spiral wound finned tube during steam condensation on the density of the bleed heat flux at W = 14.7 m/s: points are experimental data, the line is simulation

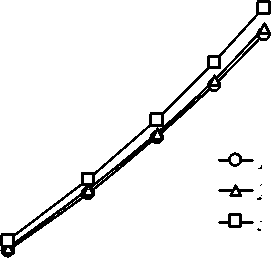

Сравнение коэффициентов теплоотдачи, полученных численным и экспериментальным путем, позволило подтвердить достаточно высокую степень точности моделирования процесса конденсации парогазовой смеси на поверхности трубы со спирально-навивными ребрами. Неопределенность составила от 2,6 до 16,8 % при плотности отбираемого теплового потока от 42 990 до 47 325 Вт/м2. При этом было получено выражение (2) для расчета коэффициента теплоотдачи от парогазовой смеси к поверхности трубы со спирально-навивными ребрами при конденсации пара на ней от плотности теплового потока:

a = 0,0015 q . (2)

Среднеквадратическое отклонение составило 0,96. Коэффициент теплоотдачи при численном моделировании составил от 63,7 до 72,1 Вт/(м2·°C), а при физическом эксперименте – от 61,7 до 67,7 Вт/(м2·°C) при значении плотности отбираемого теплового потока от 42 990 до 47 325 Вт/м2 (рис. 3).

Результаты исследований и их обсуждение

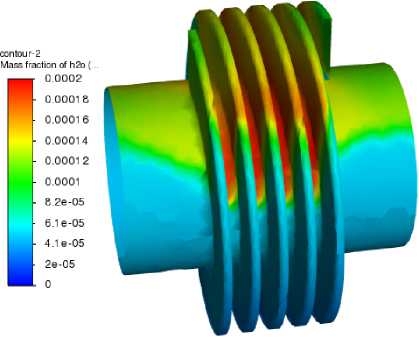

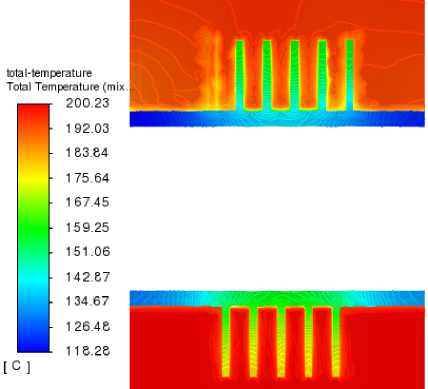

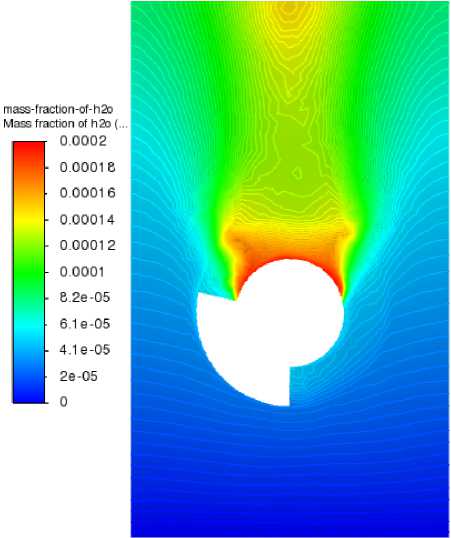

В ходе численного моделирования получено распределение поля температур на поверхности трубы со спирально-навивными ребрами при конденсации пара из парогазовой смеси (рис. 4). Видно, что физический процесс конденсации соответствует моделируемому процессу в реальном масштабе. При непосредственном контакте парогазовой смеси с поверхностью оребренной трубы смесь начинает передавать ей тепло. В результате охлаждения парогазовой смеси происходит ее конденсация. Конденсирующаяся парогазовая смесь сгущается на поверхности ребер трубы, образуя тонкий слой жидкости. Постепенно массовая доля воды на ее поверхности повышается, что приводит к росту теплоотдачи, так как площадь поверхности теплообмена и теплопроводность увеличиваются, поскольку конденсат на поверхности оребренной трубы обладает более высокой теплопроводностью относительно газообразной среды. Заметим, что оребренная труба вставлена в

a)

b)

Рис. 4. Визуализация конденсации парогазовой смеси на поверхности трубы с ребрами: a, c – распределение массовой доли воды в расчетной области в ходе конденсации парогазовой смеси; b – температурное поле расчетной области

Fig. 4. Visualization of a vapor-gas mixture condensation on the surface of the finned tube: a, c – distribution of the mass fraction of water in the calculated area during condensation of the vapor-gas mixture; b – temperature field of the calculated area

с)

воздуховод перпендикулярно направлению движения сверху вниз парогазовой смеси в нем, поэтому конденсирующаяся парогазовая смесь постепенно стекает по поверхности оребренной трубы, срывается и распределяется в воздуховоде (см. рис. 4). Такой процесс способствует эффективному удалению конденсата и поддерживает непрерывность процесса конденсации. Это приводит к уменьшению толщины пленки конденсата на ребрах трубы, что дает уменьшение термического сопротивления между паром и стенкой и увеличивает интенсивность теплообмена. В расчетной области при конденсации парогазовой смеси на оребренной трубе температура варьируется от 118 до 200 °С (рис. 4b).

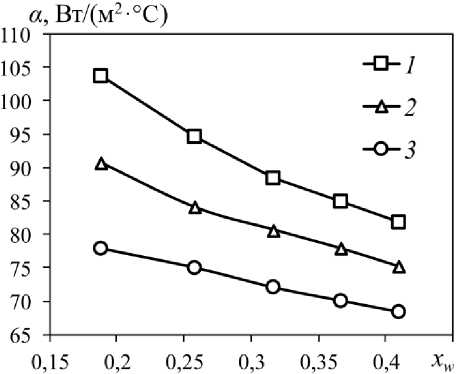

Анализ полученных результатов показал, что увеличение входной скорости парогазовой смеси W на входе в расчетную область и массовой доли воды в ней приводит к снижению коэффициента теплоотдачи от двухфазной среды к поверхности трубы с ребрами при конденсации пара на ней. Это связано с тем, что с ростом входной скорости парогазовой смеси все больше возникают хаотичные вихревые структуры около спиральных ребер и их скорость движения увеличивается, вследствие чего пленка жидкости срывается во многих местах теплообменной поверхности, а следовательно, коэффициент теплоотдачи уменьшается. Увеличение массовой доли воды в парогазовой смеси приводит к образованию более толстой пленки конденсата на поверхности спирально-навивной трубы, что препятствует эффективному теплообмену между парогазовой смесью и поверхностью трубы (рис. 5).

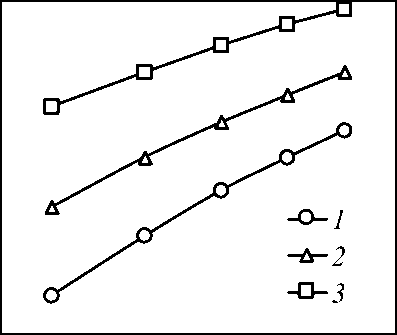

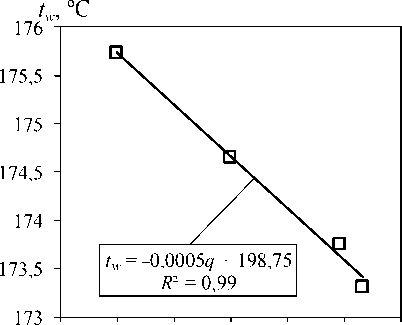

Также по мере увеличения массовой доли воды x w в парогазовой смеси повышается осреднен-ная температура поверхности оребренной трубы t w . При больших количествах массовой доли воды x w в парогазовой смеси высвобождается большее количество теплоты конденсации. При этом увеличение скорости движения парогазовой смеси способствует обновлению конденсата на поверхности трубы (рис. 6). Увеличение плотности отбираемого теплового потока q от внутренней стенки оребренной трубы приводит к снижению осредненной температуры наружной поверхности трубы t w , так как повышается интенсивность теплообмена (рис. 7). Также получено, что доля теплового потока, отбираемого от парогазовой смеси за счет ее конденсации на поверхности оребренной трубы, составляет до 6,4 % при скорости движения смеси от 7,4 до 14,7 м/с и массовой доли воды в ней от 0,188 до 0,41. При этом установлено, что увеличение скорости движения парогазовой смеси и массовой доли воды в ней способствует повышению доли теплового потока, отбираемого от нее за счет ее конденсации. Увеличение массовой доли воды в ней приводит к росту количества капель жидкости для конденсации парогазовой смеси на поверхности трубы. В результате возрастает количество теплоты, передаваемой от парогазовой смеси на поверхность оребренной трубы при ее конденсации.

Увеличение скорости ее движения способствует более интенсивному перемешиванию двухфазной среды, следовательно, повышается доля теплового потока за счет конденсации (рис. 8).

Рис. 5. Изменение коэффициента теплоотдачи от парогазовой смеси к поверхности трубы с ребрами при ее конденсации на ней от массовой доли воды в парогазовой смеси при W , м/с: 1 – 7,4; 2 – 9,8; 3 – 14,7

Fig. 5. The change in the coefficient of heat transfer from the vapor-gas mixture to the surface of the finned tube during condensation on the surface depending on the mass fraction of water in the vapor-gas mixture at W , m/s: 1 – 7.4; 2 – 9.8; 3 – 14.7

t °C tw , 180 175 170 165 160 155 150 145 140 135 130

0,15 0,2 0,25 0,3 0,35 0,4 x w

Рис. 6. Изменение осредненной температуры поверхности трубы со спирально-навивными ребрами от массовой доли воды в парогазовой смеси при ее конденсации на ней при W , м/с: 1 – 7,4; 2 – 9,8; 3 – 14,7

Fig. 6. The change in the average surface temperature of the spiral wound finned tube depending on the mass fraction of water in a vapor-gas mixture during its condensation on the surface at W , m/s: 1 – 7.4; 2 – 9.8; 3 – 14.7

42000 43000 44000 45000 46000 47000 q , Вт/м2

Рис. 7. Зависимость осредненной температуры поверхности трубы со спирально-навивными ребрами от плотности отбираемого теплового потока от ее внутренней стенки

Fig. 7. The dependence of the average surface temperature of a spiral wound finned tube on the density of the bleed heat flux taken from its inner wall

Q c /Ʃ Q 0,07

0,065 0,06

0,055 0,05

0,045 0,04

0,035 0,03

0,025 0,02

0,15 0,2 0,25 0,3 0,35 0,4 x

Рис. 8. Изменение доли теплового потока за счет конденсации парогазовой смеси на поверхности трубы с ребрами от массовой доли воды в смеси при W , м/с: 1 – 7,4; 2 – 9,8; 3 – 14,7

Fig. 8. The change in the heat flow proportion due to condensation of the vapor-gas mixture on the surface of the finned tube depending on the mass fraction of water in the mixture at W , m/s: 1 – 7.4; 2 – 9.8; 3 – 14.7

Изменение массовой доли воды в парогазовой смеси от 0,188 до 0,41 приводит к уменьшению коэффициента теплоотдачи от пара к поверхности оребренной трубы при его конденсации на поверхности в диапазоне от 103,7 до 81,7 Вт/(м2·°C) при W = 7,4 м/с, от 90,6 до 75,1 Вт/(м2·°C) при W = 9,8 м/с и от 77,9 до 68,4 Вт/(м2·°C) при W = 14,7 м/с. В среднем повышение массовой доли воды в парогазовой смеси от 0,188 до 0,41 и увеличение скорости ее движения от 7,4 до 14,7 м/с приводит к уменьшению коэффициента теплоотдачи на 16,8 %. Причем увеличение массовой доли воды в парогазовой смеси от 0,188 до 0,41 ведет к уменьшению коэффициента теплоотдачи в среднем на 19,8 % (см. рис. 5).

Изменение массовой доли воды в парогазовой смеси от 0,188 до 0,41 сказывается на росте осред-ненной температуры поверхности трубы со спирально-навивными ребрами: от 135,8 до 160,5 °C при W = 7,4 м/с, от 149,1 до 169,3 °C при W = 9,8 м/с, от 164,1 до 178,1 °C при W = 14,7 м/с. В среднем повышение массовой доли воды в парогазовой смеси от 0,188 до 0,41 и увеличение скорости движения смеси от 7,4 до 14,7 м/с приводит к росту осредненной температуры оребренной трубы на 11,8 % (см. рис. 6).

С увеличением плотности отбираемого теплового потока от 42 990 до 47 325 Вт/м2 от внутренней стенки оребренной трубы осредненная температура поверхности трубы с ребрами уменьшается со 175,7 до 173,3 °C. Линейная зависимость между указанными параметрами представлена формулой t w =- 0,0005 q + 198,75. (3)

Изменение массовой доли воды в парогазовой смеси от 0,188 до 0,41 приводит к росту доли теплового потока за счет конденсации парогазовой смеси на поверхности трубы со спирально-навивными ребрами от 2,1 до 5,9 % при скорости W = 7,4 м/с, от 2,2 до 6,1 % при W = 9,8 м/с и от 2,3 до 6,4 % при W = 14,7 м/с. В среднем повышение массовой доли воды в парогазовой смеси от 0,188 до 0,41 и увеличение скорости ее движения от 7,4 до 14,7 м/с приводит к росту доли теплового потока за счет конденсации парогазовой смеси на поверхности оребренной трубы на 4,2 % (см. рис. 8).

Таким образом, проведение численных исследований конденсации парогазовой смеси на поверхности теплообменных аппаратов представляет собой актуальную задачу, так как появляется возможность с высокой точностью определить коэффициент теплоотдачи при конденсации двухфазной среды на теплообменной поверхности, что затруднительно достичь при аналитических расчетах, а экспериментальные расчеты сопряжены с длительными временными и финансовыми затратами. Результаты представленного исследования позволят улучшить работу рекуперативного теплообменного аппарата.

Выводы

На основе проведенного исследования можно сделать следующие выводы.

-

1. Использование программного обеспечения Ansys Fluent для проведения численного моделирования является эффективным инструментом для изучения процессов теплообмена и конденсации. Неопределенность между численным и физическим экспериментами по коэффициенту теплоотдачи от парогазовой смеси к теплообменной поверхности при ее конденсации на ней составила не более 16,8 %.

-

2. Максимальное значение коэффициента теплоотдачи достигается при минимальной скорости движения парогазовой смеси, равной 7,4 м/с, и наименьшей массовой доли воды в ней, равной 0,188.

-

3. Увеличение скорости движения парогазовой смеси с 7,4 до 14,7 м/с приводит к снижению коэффициента теплоотдачи от парогазовой смеси к поверхности трубы со спирально-навивными ребрами при ее конденсации на ней на 16,8 %. Уменьшение коэффициента теплоотдачи с увели-

- чением скорости движения парогазовой смеси вызвано разрушением пленки конденсата из-за возникновения хаотичных вихревых структур, усиливающихся с ростом скорости движения смеси.

-

4. Увеличение массовой доли воды в парогазовой смеси от 0,188 до 0,41 приводит к уменьшению коэффициента теплоотдачи на 19,8 %.

-

5. Доля теплового потока, отбираемого от парогазовой смеси за счет ее конденсации на поверхности трубы со спирально-навивными ребрами, составляет до 6,4 %.