Численное моделирование непрерывной прокатки труб на стане FQM в программе Deform-3D

Автор: Топоров Владимир Александрович, Ибрагимов Павел Александрович, Панасенко Олег Александрович, Халезов Александр Олегович, Нухов Данис Шамильевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 1 т.20, 2020 года.

Бесплатный доступ

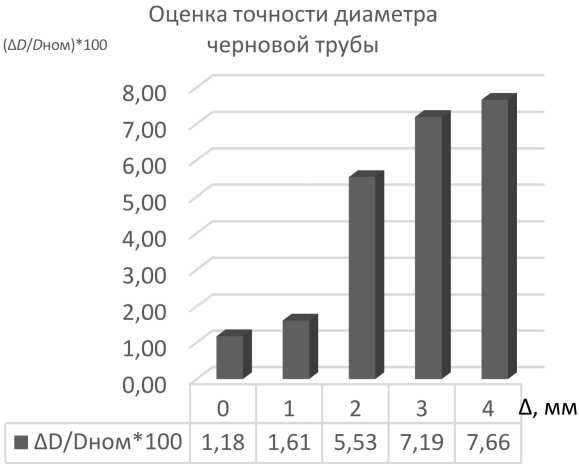

Современные непрерывные станы типа PQF (Premium quality finishing) и FQM (Fine Quality Mill) являются высокопроизводительными агрегатами, обеспечивающими высокое качество бесшовных труб различного сортамента. На данном оборудовании используется длинная удерживаемая оправка, которая имеет определенную скорость перемещения в очаге деформации. Для извлечения оправки в конце технологического цикла проката применяется трехклетьевой стан-извлекатель. Ввиду скоростных и деформационных условий такого процесса возможно образование поверхностных дефектов на черновой трубе. В работе были поставлены и решены задачи численного моделирования процесса непрерывной прокатки труб на стане FQM. Решение задач позволило оценить характер влияния отклонения осей прокатки непрерывного стана и стана-извлекателя вследствие плохого удержания оправки габиетами между клетями на качество черновой трубы. По результатам численного моделирования процесса непрерывной прокатки было установлено, что точность размеров труб снижается с ростом отклонения от оси прокатки. При величине отклонения в 3 мм отклонения по диаметру и толщине стенки от номинальных значений составляют (ΔD/Dном)•100 = 7,19 %, а (ΔS/Sном)•100 = 19,45 %, что выводит геометрические размеры труб за нормативные значения любого стандарта. Наблюдаются увеличение времени снятия оправки с трубы и пиковые нагрузки на оправку, что может говорить о нестабильном протекании процесса снятия оправки и ее сильном воздействии на внутреннюю поверхность трубы, приводящем к появлению видимого дефекта. Результаты решения задач позволили сформулировать технические рекомендации, направленные на снижение вероятности образования поверхностных дефектов при производстве труб на стане FQM.

Непрерывный стан fqm, производство бесшовных труб, компьютерное моделирование, поверхностные дефекты, критерий разрушения кокрофта - латама, числительный эксперимент, формоизменение и вероятность разрушения

Короткий адрес: https://sciup.org/147233937

IDR: 147233937 | УДК: 621.774.35 | DOI: 10.14529/met200103

Текст научной статьи Численное моделирование непрерывной прокатки труб на стане FQM в программе Deform-3D

Трубопрокатные агрегаты с непрерывным станом получили широкое применение при производстве бесшовных труб широкого сортамента [1, 2]. На предприятии ПАО «Северский трубный завод» (г. Полевской) в 2014 г. была запущена технологическая линия по производству бесшовных труб на ТПА с непрерывным станом FQM (Fine Quality Mill) фирмы Danieli. [3]. При производстве труб на стане FQF применяется технология непрерывной прокатки в трехвалковых клетях, которая, по сравнению с двухвалковой прокаткой, имеет целый ряд преимуществ [4]. Непрерывный стан FQF отличается высокими показателями производительности, уровня автоматизации, а также качества готовых труб. На агрегате используется длинная удерживаемая оправка. Применение в линии механизма удержания оправки позволяет снизить скольжение металла в очаге деформации и получать тонкостенные трубы с высокой точностью размеров [5]. Но в то же время в процессе снятия трубы с оправки станом-извлекателем возможно образование поверхностных дефектов трубы, в том числе дефекта типа «риска» [5, 6]. В качестве причин возникновения дефектов следует отметить рассинхронизацию скоростей непрерывного стана FQM и стана-извлекателя [7], недостаточное время удержания оправки в крайней ее позиции (возврат оправки до снятия с нее трубной заготовки), а также отклонение осей прокатки непрерывного стана и стана-извле- кателя вследствие плохого удержания оправки габиетами (опорными роликами) между клетями [8–10].

1. Численное моделирование процесса непрерывной прокатки труб

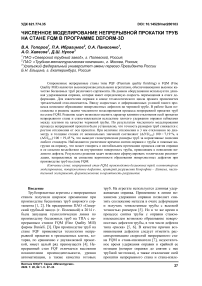

В р а бо те с ц елью и з уч ен и я оц е н ки в л ия н и я в е л и ч и н ы о тклонения ос е й прок а тки и опр а вк и н а х а р акт е р формо и з ме не н и я и о п а с н о с ти р а з р у ше н и я ме т а лла бы л и п о с тавле ны и реше н ы з адач и компьюте р н о г о моде л и р о ва н и я п р о ц е сс а н е п р е р ы в но й про к а т ки тр уб н а стане FQM . Ре ше ние з а д а ч о с ущес тв л ял ос ь в программе конечно-эл е м е н т н о г о (КЭ ) мо д елирования DEFORM-3D. В ка ч е с тв е б а зов о й была разработана модель 5-кл ете в о г о 3-валко-вого стана с 3-клетевым 3- в а лко вы м с та ном -извлекателем (рис. 1). Ка л и бр о в к а в а лков и опр а вк и , а та к ж е т е хн ол о г и ч е с ки е ре ж и м ы прокатки соответств о в али техни ч е с к и м ус ловиям (СТЗ 004-024-2 0 1 9 ) [ 1 1 ], прин яты м для п р о и з в о д ств а т р уб р а зме р о м 0 245 x 8 мм в цехе № 1 ПАО «Се в е р с ки й т рубны й з а в о д» .

При постановке задачи были введены следующие допущения:

-

• материал заготовки - сплошной, изотропный, несжимаемый, выбрана сталь марки AISI 1045 (аналог стали 45);

-

• длина заготовки - 2000 мм, расстояние между последней чистовой клетью FQM и станом-извлекателем – 800 мм;

-

• на поверхностях контакта заготовки с инструментом задан закон трения по Зибелю, показатель трения на контактной поверхности с валками принят равным 0,8, а с оправкой – 0,4 [12, 13].

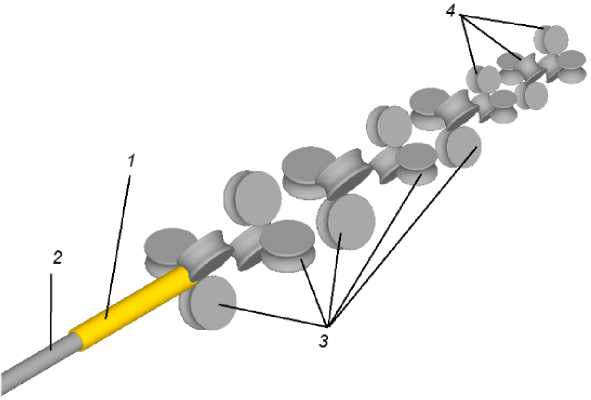

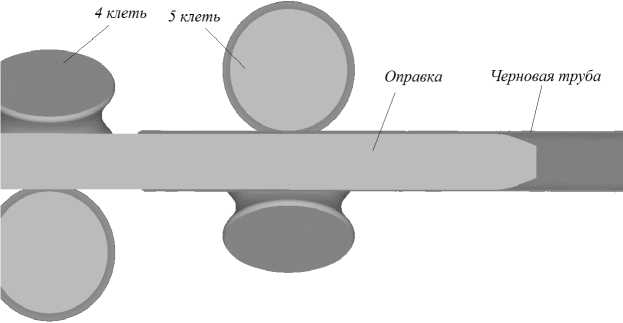

Для исследования характера влияния качества удержания оправки габиетами в линии стана FQM в работе моделировали несоос-ность оправки с осью прокатки с момента выхода заднего конца трубы из четвертой клети стана FQM (рис. 2а). Шаг отклонения Δ был принят равным 1 мм, с варьированием от 0 до 4 мм (рис. 2б). Модель без отклонения принималась за базовую, и результаты сравнивались с ней (см. таблицу).

Рис. 1. Твердотельная модель непрерывного стана FQM со станом-извлекателем: 1 – заготовка; 2 – оправка; 3 – валки стана FQM; 4 – валки стана-извлекателя

а)

Рис. 2. Исходные условия моделирования: момент выхода заднего конца трубы из четвертой клети стана FQM (а) и несоосность оправки с осью прокатки (б)

б)

Матрица эксперимента

|

Модель / Параметр |

Диаметр гильзы d г, мм |

Толщина стенки гильзы S г, мм |

Температура гильзы Θ, °С |

Диаметр оправки d оп, мм |

Отклонение от оси прокатки Δ, мм |

|

1 – базовая |

328 |

20,5 |

1100 |

273,7 |

0 |

|

2 |

328 |

20,5 |

1100 |

273,7 |

1 |

|

3 |

328 |

20,5 |

1100 |

273,7 |

2 |

|

4 |

328 |

20,5 |

1100 |

273,7 |

3 |

|

5 |

328 |

20,5 |

1100 |

273,7 |

4 |

2. Анализ результатов численного эксперимента

Результаты решение задач КЭ-моделиро-вания позволили оценить точность размеров черновой трубы после прокатки на стане FQM c последующим извлечением трубы с оправки на стане-извлекаете. Было установлено, что точность размеров труб снижается с ростом отклонения от оси прокатки. На рис. 3 показаны результаты замеров геометрических характеристик труб с увеличением отклонения от оси прокатки.

При величине отклонения в 3 мм наблюдаются серьезные величины отклонения по диаметру и толщине стенки от номинальных значений: (Δ D / D ном )·100 = 7,19 %, а (Δ S / S ном )·100 = = 19,45 %, что определенно выводит геометрические размеры труб за нормативные значения любого стандарта. При этом отклонение в 1 мм вносит значительный вклад в отклонение геометрических параметров труб от их номинальных значений, но это отклонение находится в пределах действующих нормативных документов ПАО «Северский трубный завод».

В работе была проведена оценка вероятности поврежденности металла в соответст- вии с матрицей вычислительного эксперимента. Критерием разрушения, применяемым в работе, являлся критерий Кокрофта – Латама (Cockroft – Latham). Критерий основан на вычислении потенциальной энергии пластической деформации, т. е. площади фигуры, ограниченной кривой «деформация – напряжение» [13, 14]. Оценка вероятности повреж-денности металла также демонстрирует негативное влияние неоосности процесса прокатки, а именно: наблюдается рост поврежденно-сти в точках, соответствующих выпускам и дну калибров.

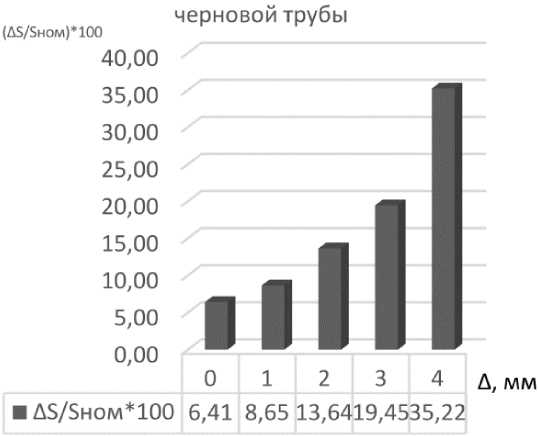

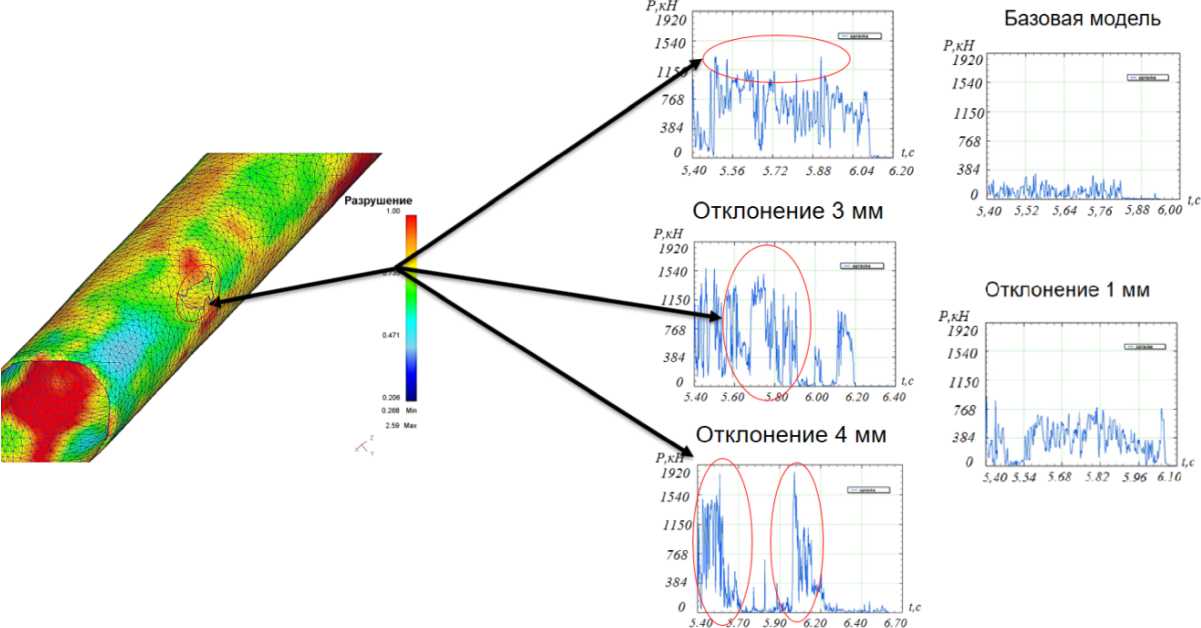

Для оценки характера силового воздействия на оправку в момент снятия ее с черновой трубы был произведен расчет усилия прокатки на оправку при снятии с нее металла. На рис. 4 приведены результаты моделирования, из которых можно заметить значительное увеличение усилия прокатки с ростом величины отклонения (усилие превышает 1000 кН).

Также в ходе моделирования установлено, что при скачке нагрузки выше 1150 кН наблюдается единичное несистемное образование дефекта «риска» (см. рис. 4). Кроме того, наблюдаются увеличение времени снятия

а)

Рис. 3. Влияние отклонения от оси прокатки на геометрические характеристики труб: отклонения по диаметру (а) и толщине стенки (б) от номинальных значений

Оценка точности толщины стенки

б)

Отклонение 2 мм

Рис. 4. Рост силового воздействия на оправку при увеличении несоосности процесса прокатки и извлечении оправки станом-извлекателем

оправки с трубы и пиковые нагрузки на оправку, что может говорить о нестабильном протекании процесса снятия оправки и ее сильном воздействии на внутреннею поверхность трубы, приводящем к появлению видимого дефекта.

Выводы

По результатам численного моделирования процесса непрерывной прокатки было установлено, что точность размеров труб снижается с ростом отклонения от оси прокатки. При величине отклонения в 3 мм отклонения по диаметру и толщине стенки от номинальных значений составляют (Δ D / D ном )·100 = 7,19 %, а (Δ S / S ном )·100 = 19,45 %, что выводит геометрические размеры труб за нормативные значения любого стандарта.

В качестве рекомендаций по снижению вероятности образования дефекта «риска» на внутренней поверхности черновой трубы целесообразны следующие меры: ограничить усилия при удержании оправки (в момент извлечения) непрерывного стана величиной 1150 кН; разработать систему оповещения на пульте управления, сигнализирующую о превышении усилия и необходимости изменения режима удержания, после срабатывания которой оператор пульта должен провести проверку фиксации габиетами оправки непре- рывного стана, а также откорректировать время удержания оправки в крайней позиции перед ее снятием.

Исследование выполнено в рамках базовой части государственного задания № FEUZ-2020-0020.

Работа выполнена при финансовой поддержке постановления № 211 Правительства Российской Федерации, контракт № 02.A03.21.0006.

Список литературы Численное моделирование непрерывной прокатки труб на стане FQM в программе Deform-3D

- Технология и оборудование трубного производства / В.Я. Осадчий, А.С. Вавилин, В.Г. Зимовец, А.П. Коликов; под. ред. В.Я. Осадчего. - М.: Интермет Инжиниринг, 2007. -560 с.

- Осадчий, В.Я. Производство и качество стальных труб: учеб. пособие для вузов / В.Я. Осадчий, А.П. Коликов; под ред. В.Я. Осадчего. - М.: Изд-во МГУПИ, 2012. - 370 с.

- Топоров, В.А. Освоение ТПА с непрерывным станом FQM на Северском трубном заводе / В.А. Топоров, В.Л. Пятков, Б.Г. Пьянков // Инновации и импортозамещение в трубной промышленности (Трубы-2016): тр. XXIIМеждунар. науч.-практ. конф. / под ред. И.Ю. Пышминцева. - 2016. - С. 16-19.

- Сравнительный анализ процесса опра-вочной продольной прокатки труб с использованием калибров, образованных разным количеством валков / А.В. Выдрин, И.Н. Черных, Д.О. Струин и др. // Трубы-2014: тр. XXII на-уч.-практ. конф. - 2014. - Ч. 2 - С. 143-150.

- Shkuratov, E.A. Inprovement of the technology for hollow shell longitudinal rolling in continuous rolling mills / E.A. Shkuratov, A. V. Vydrin // Chernye Metally. - 2017. - No. 3. -P. 42-46.

- Совершенствование методики определения технологических осей непрерывных станов ТПА 159-426 / Д.В. Лоханов, А.В. Никитин, В.В. Ананян и др. // Производство проката. - 2016. - № 1. - С. 34-38.

- Вавилкин, Н.Н. Исследование деформационных и кинематических параметров раскатки труб на непрерывном стане / Н.Н. Вавилкин, А.В. Красиков // Известия высших учебных заведений. Черная металлургия. -2009. - № 11. - С. 22-25.

- Особенности определения технологической оси непрерывного трубопрокатного стана с трехвалковыми калибрами / Е.А. Шкура-тов, Б.Г. Пьянков, Р.О. Бушин и др. // Трубы-2016: тр. XXIIмеждунар. науч.-практ. конф. -Челябинск, 2016. - Ч. 2. - С. 206-210.

- Alyutin, M.D. Push Benches and Prospects of Their Application /M.D. Alyutin, V.V. Shirokov //Metallurgist. - 2019. - Vol. 62, no. 9-10. - P. 1062-1067.

- Совершенствование осевой настройки оборудования стана FQM на основе бесконтактных измерительных 3D-систем / О.А. Панасенко, Е.А.Шкуратов, О.И. Белов и др. //Металлург. - 2019. - № 7. - С. 26-29.

- Технологическая инструкция СТЗ 004024-2019 «Прокатка бесшовных труб в линии непрерывного стана FQM». - Полевской, 2016. -12 с.

- Finite element simulation for hot continuous-rolled TC4 alloy seamless pipe / J. Shi, W. Yu, E. Dong, J. Wang // Lecture Notes in Mechanical Engineering. - 2018. - P. 705-716.

- Коликов, А.П. Теория обработки металлов давлением / А.П. Коликов, Б.А. Роман-цев. - М.: Издат. Дом МИСиС, 2015. - 451 с.

- Surface-crack formation in the manufacture of microalloyed steel pipe / N.G. Kol-basnikov, V.V. Mishin, I.A. Shishov et al. // Steel in Translation. - 2016. - Vol. 46, no. 9. -P. 665-670.