Численное моделирование технологического процесса горячей обработки слитка давлением

Автор: Роговой А.А., Салихова Н.К.

Статья в выпуске: 3, 2022 года.

Бесплатный доступ

Проведен комплексный анализ деформационного и теплового состояний слитка из никелевого сплава Waspaloy, нагретого до различных начальных температур (1100° и 1150 °C) и подвергнутого процессу свободной осадки до среднего диаметра ~1060 мм со скоростью деформирования 100 мм/c. В ходе такого термомеханического воздействия на заготовку инициируется процесс динамической рекристаллизации, связанный с появлением малодефектных зародышей новых зерен и их последующим ростом взамен деформированных. Для описания эволюции микроструктуры материала используется феноменологический подход, реализованный в специализированном программном комплексе DEFORM-2D/3D. Была выбрана модифицированная модель Джонсона - Мела - Аврами - Колмогорова (Johnson - Mehl - Avrami - Kolmogorov, JMAK), уравнения которой позволяют вычислить объемную долю рекристаллизованного материала и описать трансформацию зеренной структуры металлических сплавов. В результате решения нестационарной температурной задачи построено поле температур в заготовке из сплава Waspaloy в процессе ее переноса по воздуху от печи до деформирующего оборудования в течение 45 с и в процессе свободной осадки. Для последнего в рамках теории пластического течения определены силовые и деформационные характеристики, в том числе усилие, необходимое для осуществления этого процесса, а в рамках JMAK-модели - характеристики зеренной структуры никелевого сплава, такие как средний размер динамически рекристаллизованных зерен и их объемная доля. Результаты, полученные с помощью численного моделирования, позволяют обосновать рациональный выбор параметров деформирования слитков с целью получения требуемой структуры материала.

Горячая пластическая обработка, эволюция микроструктуры, динамическая рекристаллизация, модель джонсона - мела - аврами - колмогорова, напряженно-деформированное и тепловое состояния, свободная осадка, никелевый сплав waspalloy, метод конечных элементов, численный расчет, технологический процесс

Короткий адрес: https://sciup.org/146282542

IDR: 146282542 | УДК: 539.3 | DOI: 10.15593/perm.mech/2022.3.14

Текст научной статьи Численное моделирование технологического процесса горячей обработки слитка давлением

PNRPU MECHANICS BULLETIN

Некоторые сплавы, например, большинство титановых, жаропрочные никелевые сплавы, в частности Waspaloy, невозможно пластически деформировать без нагрева до высоких температур. При этом параметры режима деформирования, такие как начальная температура заготовки, скорость деформирования, оказывают значительное влияние на структурообразование металлов и сплавов [1–4]. Поэтому, если требуется дальнейшая обработка заготовки давлением, необходим контроль термомеханического воздействия на каждом этапе технологического процесса. При горячей пластической деформации в металлах и сплавах развивается процесс динамической рекристаллизации [5–9]. Рекристаллизация является важным и определяющим фактором, влияющим на эволюцию размеров зерен и их форму, а также эволюцию дефектной структуры материалов, что отражается на физико-механических свойствах материалов и готовых изделий, получаемых различными способами термомеханической обработки [5; 10; 11]. Чтобы получать изделия из металлических сплавов высокого качества, необходим контроль размеров зерен. Для того, чтобы прогнозировать распределение размеров зерен в конечных изделиях, необходимо знание эволюции микроструктуры на всех этапах технологического процесса: этапе термической обработке (нагревание слитка в пламенной печи до температуры ковки), этапе ковки слитка с помощью деформирующих плит и др. При этом в процессе выполнения горячей пластической деформации следует учитывать понижение начальной температуры слитка во время его переноса по воздуху до оборудования, что приводит к охлаждению узкой приповерхностной зоны и увеличивает усилие деформирования. В работе [12] проводилось исследование влияния неоднородного начального распределения температуры, которое устанавливалось в результате охлаждения слитка на воздухе при транспортировке его до деформирующего оборудования для последующей операции осадки. Выполненные расчеты показали, что понижение значения температуры приводит к увеличению усилия деформирования (примерно на 3 %) и доли нерекристаллизованной части материала Waspaloy. Кроме того, требуемое от пресса усилие получилось довольно высоким – 273 МН. Согласно литературным данным [13], снизить нагрузку до величин, при которой возможно осуществлять рассматриваемый технологический процесс на гидравлических прессах меньшей мощности, возможно при нагреве слитка в печи до более высокой температуры ковки 1100–1200°С. При выборе начальной температуры также следует учитывать, что в никелевых сплавах интенсивный рост зерен происходит при приближении к верхнему значению температуры в интервале ковки, что снижает механические свойства сплава, такие как пластичность и ударная вязкость. Поэтому определение температуры начального нагрева слитка (с учетом ее понижения во время транспортировки от печи до деформирующего оборудования)

с целью осуществления технологического процесса на гидравлическом прессе требует проведения дополнительного исследования.

Целью работы является комплексный анализ деформационного и теплового состояний слитка из сплава Waspaloy, нагретого до различных начальных температур (1100° и 1150°C) и подвергнутого процессу свободной осадки до среднего диаметра ~1060 мм со скоростью деформирования 100 мм/c, и изучение формирования микроструктуры (определение среднего размера зерна и объемной доли динамически рекристаллизованного материала) этого сплава в указанном процессе. Анализ деформационного и теплового состояний заготовки дает возможность установить начальную температуру слитка с учетом его охлаждения на воздухе в ходе транспортировки от печи до технологического оборудования, позволяющую снизить усилие, необходимое для осуществления процесса свободной осадки при заданной скорости деформирования. Последняя является одним из существенных параметров, влияющих на структурообразование в материале. Ранее в работе [14] было представлено исследование формирования микроструктуры рассматриваемого сплава в процессе горячей ковки при различных скоростях деформирования v z . Установлено, что при v z = 100 мм/c получается более мелкозернистая структура и больший объем материала вовлечен в процесс рекристаллизации. Поэтому определение начальной температуры деформирования будет выполняться при скорости перемещения рабочего инструмента, равной 100 мм/с. Для реализации поставленной цели осуществлена серия численных экспериментов при различной начальной температуре нагрева заготовки: 1000° [14], 1100° и 1150°С.

В работе представлены новые результаты по численному моделированию деформационного и теплового состояний слитка с учетом протекания процесса динамической рекристаллизации. Определено усилие, необходимое для осуществления процесса сжатия образца до заданных по технологии размеров. Новизна состоит в определении рациональных параметров технологического процесса горячей обработки давлением заготовки из никелевого сплава, а также в установлении структурного состояния по завершении деформирующей операции.

Для численного моделирования напряженно-деформированного и теплового состояний никелевого сплава использовался метод конечных элементов [15; 16], реализованный в программном комплексе DEFORM-2D/3D [17]. Этот программный продукт позволяет проводить расчеты в широком диапазоне изменения параметров при исследовании деформированного и теплового состояний заготовки, эволюции зеренной структуры металлических сплавов в процессе термомеханической обработке и дает возможность получить более полную картину исследуемого процесса в дополнение к натурным экспериментам. В частности, результаты численных расчетов позволяют при проектировании новых или оптимизации уже существующих технологических процессов обосновать параметры режима деформирования для получения желаемой зеренной структуры заготовок до проведения экспериментальных исследований.

-

1. Математическое моделирование

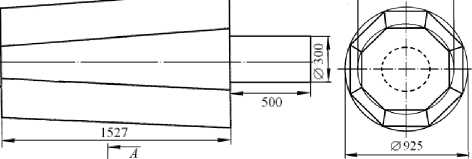

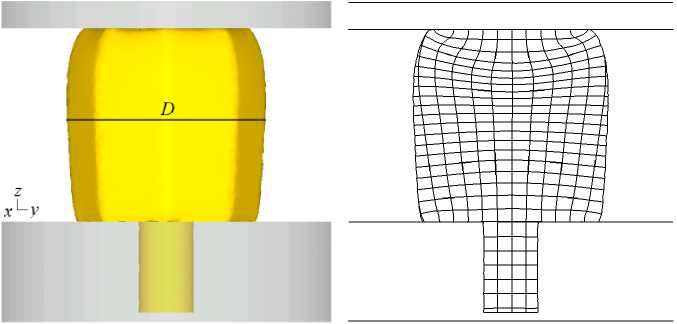

Объектом исследования является технологический процесс горячей пластической обработки давлением крупного слитка (заготовки, рис. 1) массой 9300 кг, состоящий из двух этапов. На первом этапе равномерно нагретая до ковочной температуры заготовка переносится по воздуху в течение 45 с от печи до деформирующего оборудования. На втором этапе осуществляется операция свободной осадки до среднего диаметра ~1060 мм, что соответствует итоговой средней осевой деформации ~32,5 %.

I Л. __ . 0 825

а b

Рис. 1. Начальные размеры массивного слитка, имеющего вид восьмигранной усеченной пирамиды с хвостовиком, мм: вид спереди ( a ), вид слева ( b )

Fig. 1. ( a ) Initial dimensions of a solid billet in the form of an octagonal truncated pyramid with a cylindrical shank, mm: front view, ( b ) left view

В первоначальном состоянии слиток имеет форму усеченной восьмигранной пирамиды длиной 1527 мм с площадями оснований: нижнего ~6050,18 см2 и верхнего ~4812,75 см2, а цапфа представляет собой цилиндр длиной 500 мм и диаметром 300 мм. Цапфа служит для удержания и позиционирования заготовки в процессе формоизменяющей операции. Благодаря ее наличию, уменьшается скорость остывания нижнего торца слитка в результате теплообмена между ней и телом заготовки.

-

1.1. Охлаждение заготовки на воздухе при ее транспортировке

Распределение температуры внутри и на поверхности заготовки в процессе переноса ее от нагревающей печи до оборудования описывается уравнением нестационарной теплопроводности. Полагаем, что торцевые (верхняя и нижняя) части и боковая поверхности заготовки охлаждаются за счет радиационно-конвективного теплообмена с воздухом, т.е. передача тепла происходит в результате одновременного теплообмена конвек- цией и излучением. Математическая постановка задачи охлаждения заготовки во время переноса ее по воздуху включает уравнение нестационарной теплопроводности (1), граничные условия (2) и (3) на поверхности S = ST u Sq тела объема V и начальное однородное распределение температуры в заготовке после нагревания ее в печи (сам процесс нагревания не рассматривается) [18; 19]:

рс =V.( k V T) + Q,(1)

О t

T = T * на части ST ,(2)

-

-N • kVT = qN на части Sq,(3)

где р - плотность массы вещества в текущем состоянии, кг/м3; с(Т) и к(Т)- коэффициенты удельной теплоемкости, Дж /(кг • K) и теплопроводности, Вт/(м • K) соответственно; t – время, с; T – абсолютная температура, К; T* – температура, заданная на части поверхности ST , К; V - оператор Гамильтона в текущей конфигурации; Q – мощность внутренних источников тепловыделения (теплопоглащения), Вт м3 ; N – внешняя единичная нормаль к поверхности тела S в текущей конфигурации; qN = az( T - T) - нормальная к поверхности слитка составляющая теплового потока через границу Sq ; Tc – температура окружающей среды, К; a2 = as + ar - коэффициент конвективного и радиационного теплообменов, где as - коэффициент теплоотдачи конвекцией, а ar - коэффициент теплоотдачи излучением, который определяется по формуле ar = »,£;♦ (T4 - Tc4)/( T - Tc) , где o0 = 5,67.10 8 Вт/(м2 • K4) - постоянная Стефана -Больцмана или коэффициент излучения абсолютно черного тела, а £ эф - эффективная степень черноты металла.

При расчетах использовались следующие значения коэффициентов в соотношениях (1)–(3) для рассматриваемого сплава Waspaloy: £мф = 0,7, коэффициент теплоотдачи as = 20 Вт/(м2^К) [20], температура окружающей среды Tc = 20° С . Моделируемый здесь технологический процесс протекает в широком интервале изменения температуры, в котором теплофизические свойства материала Waspaloy значительно меняются. Поэтому для рассматриваемого сплава учитываются температурные зависимости для коэффициентов теплопроводности и удельной теплоемкости в уравнениях (1) и (3). Значения теплофизических коэффициентов в зависимости от температуры взяты из встроенной библиотеки программного комплекса Deform-2D/3D и приведены в [14].Так как теплофизические свойства сплава Waspaloy в Deform-2D/3D задаются в виде таблиц, значения коэффициентов при моделировании рассматриваемого технологического процесса рассчитываются с использованием линейной интерполяции и экстраполяции.

Вариационная постановка задачи нестационарной теплопроводности в слабой форме имеет вид:

j [(ср0T - JQ) 5T + JkV T • V (5T)] dV0 +

V 0

+ j j 4Пс

Sq 0

I ^^^^^.

1 • n qN 5 TdS q 0 = 0,

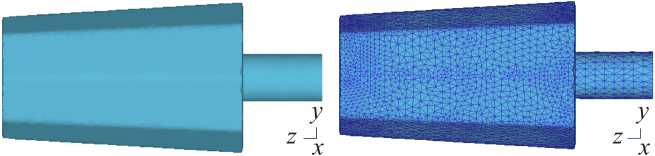

где V 0 и S 0 – объем и поверхность начального состояния; J – третий главный инвариант градиента места F , C = F T • F - мера деформации Коши - Грина, n - вектор внешней единичной нормали к поверхности в начальной конфигурации. Подробный вывод уравнения (4) вариационной постановки задачи и метод его численной реализации описаны в [12]. При решении задачи нестационарной теплопроводности для процесса охлаждения слитка на воздухе мощность внутренних источников тепловыделения (теплопоглощения) Q в уравнениях (1) и (4) принимается равной нулю, так как в этом случае не происходит никакого внутреннего производства или стока тепла. В начальный момент времени слиток нагрет до однородной температуры 1100°С или 1150°С. Сам процесс нагрева в пламенной печи не моделируется. Вариационное уравнение (4) реализуется численно методом конечных элементов. Для создания 3D-модели исходного слитка, показанного на рис. 1, использовался трехмерный программный комплекс системы автоматизированного проектирования SolidWorks. Дискретизация расчетной области содержала 52 168 конечных элементов типа тетраэдр и 11 298 узлов (рис. 2), что оказалось достаточным для точности решения.

b

Рис. 2. 3D-модель слитка ( а ), показанного на рис. 1, и его дискретизация элементами типа тетраэдры ( b )

Fig. 2. 3D model of the billet shown in Fig. 1 ( а ) and its discretization with tetrahedrons ( b )

-

1.2. Формоизменяющая операция – свободная осадка слитка

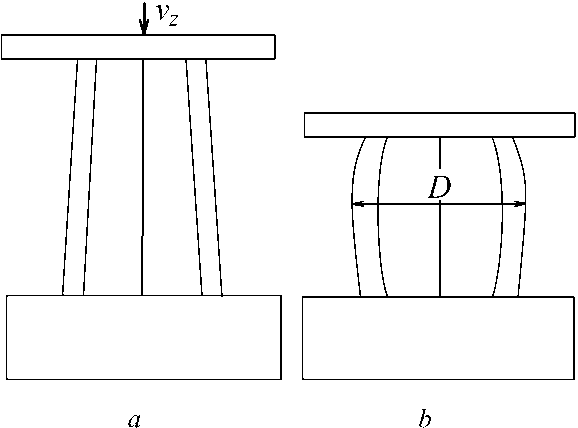

Свободная осадка относится к одной из основных операций процесса свободной ковки и является способом обработки металлов и сплавов давлением, при которой нагретый до ковочной температуры слиток деформируют с применением специального оборудования до нужной формы с требуемыми размерами (рис. 3) [21–23].

Для анализа процесса свободной осадки слитка до требуемого по технологии среднего диаметра ~1060 мм необходимо совместное решение связанных температурной и деформационной задач. Распределение температуры, полученное при моделировании охлаждения заготовки на воздухе при ее транспортировке, используется в качестве начального для формоизменяющей операции осадки. Деформирование слитка осуществляется между параллельными плитами, имеющими плоские рабочие поверхности и нагретые до постоянной и равномерной температуры 400°С. Такая температура инструментов принимается с целью уменьшения захолаживания контактирующих областей слитка. Верхняя плита перемещается вниз вдоль вертикальной оси z с постоянной скоростью 100 мм/c. Нижняя плита неподвижна. Трение на поверхности между плитами и заготовкой подчиняется закону Зибеля с коэффициентом 0,3. Процесс свободной осадки происходит при температуре воздуха 20°С. В этом случае коэффициент конвективной теплоотдачи между слитком и плитами принимает значение 11 кВт/(м2∙К) [24].

Рис. 3. Схема пластического деформирования слитка осадкой: а – исходная заготовка; b – слиток после осадки; D – средний диаметр слитка, получаемый в конце процесса осадки

Fig. 3. Scheme of plastic deformation of a billet through upsetting: a – initial billet; b – billet after upsetting; D – average diameter of the billet at the end of the upsetting process

Напряженно-деформированное состояние заготовки в процессе осадки описывается следующей системой уравнений [14; 25; 26]:

V-T = 0,(5)

i = [Vv + (Vv)T]/2,(6)

11 (i ) = V- v = 0,(7)

i = 3 e S/(2 g),(8)

а5 =a ,

Здесь (5) – уравнение равновесия; (6) – кинематическое уравнение; (7) – уравнение несжимаемости; (8) – уравнение пластического течения Леви – Мизеса; (9) – условие пластичности Мизеса. В соотношениях (5)–(9) V - оператор Гамильтона в текущей конфигурации, T – тензор напряжений Коши (истинных напряжений), i - тензор деформации скорости, v - вектор скорости перемещения точки, I1 (i) - первый главный инвариант тензора i , S - девиатор тензора напряжений, а5 - предел текучести материала g5 = а5 (e, £, T) , (10)

который является функцией накопленной интенсивно-t сти пластической деформации £ = j £dt, интенсивности 0

деформации скорости £ и абсолютной температуры T и задается в виде таблицы. Интенсивности напряжений ( а ) и деформаций (£) определяются выражениями:

6 = 7( 3/2 ) S -- S , £ = ^( 2/3 ) i -- i .

Граничные условия для системы уравнений (5)–(9) следующие. На части Sv поверхности S = Sv u Sp , ограничивающей текущий объем деформируемого тела V, задается скорость перемещения верхнего инструмента v = v*, а на части Sp задаются внешние силы p = N - T .

Вариационная постановка (слабая форма) механической задачи имеет вид (подробный вывод этого выражения приведен в [7])

j J gS£ dV0 - j J^ n - C - 1 - n p * - S v dS p о +

V 0 S 0

+ j J [g ( V-5 v ) + ( V- v ) Sg] dV 0 = 0,

V 0

где а = (13) Ii (T), а ag – шаровая часть тензора T. Для моделирования процесса свободной осадки слитка необходимо совместное решение связанных температурной (уравнение (4)) и механической (уравнение (11)) задач, в результате чего определяется температурное и напряженно-деформированное состояния слитка в ходе его пластического формоизменения. Учитываются теплообмен заготовки с окружающей средой и с деформирующими плитами, а также внутренний источник тепла, выделяемого в результате пластической деформации Q = уа£ , Вт/м3, где у = 0,9 - коэффициент преобразования механической энергии в тепловую [27]. Начальным условием для уравнения (4) является полученное распределение температуры на этапе охлаждения слит- ка на воздухе во время его переноса в течение 45 с от печи до деформирующего оборудования.

2. Моделирование эволюции микроструктуры металлического сплава в процессе динамической рекристаллизации

Для описания эволюции зеренной структуры никелевого сплава в процессе горячей обработки давлением выбрана модель Джонсона – Мела – Аврами – Колмогорова (Johnson – Mehl – Avrami – Kolmogorov, JMAK) [28–36], модификация которой реализована в программном комплексе DEFORM-2D/3D. В силу своей математической простоты модель JMAK получила широкое применение для моделирования и прогнозирования эволюции микроструктуры в технологических процессах. Используемая модель JMAK является феноменологической и строится на предположениях, что зародыши рекристаллизации появляются в некотором объеме случайным образом. Эти зародыши затем растут в новые практически бездислокационные зерна, имеющие преимущественно близкую к равноосной форму [37]. Выбранная модель позволяет прогнозировать микроструктуру (формирование и изменение зеренной структуры) никелевого сплава при горячей обработке давлением с учетом протекания процесса динамической рекристаллизации, возникающего при термодинамическом воздействии на материал. Система уравнений этой модели, описывающих динамическую рекристаллизацию, базируется на следующих соотношениях. Объемная доля динамически рекристаллизованных зерен определяется как [38]

Xdrx = 1 - exP

-в

d

8 > 8c ,

где kd – кинетическая экспонента (показатель Аврами), отвечающая за скорость образования зародышей; в d -коэффициент роста зародышей (здесь, как и в общем случае, коэффициенты kd и в d зависят от температуры), е 05 - интенсивность деформации при 50%-ной рекристаллизации.

Как следует из (12), процесс динамической рекристаллизации возникает при интенсивности деформации, превышающей критическое значение ес, которое вычисляется по формуле ec = a0еp , ёp = adOnemiexp(QJRT) + cv (13)

Здесь a 0 – константа материала, которая для никелевого сплава Waspaloy принимает значение 0,83; ё p - пиковая интенсивность деформации, при которой интенсивность напряжения достигает на диаграмме « а - е » максимального значения [39]; d 0 – исходная величина зерна, мкм; ё - интенсивность деформации скорости, c-1.

В выражении (13), а также ниже Q 1 - 3 - энергия активации, кДж/моль; a 1 - 3 , n 1 - 3, m 1 - 3, h 2 3, c 1 - 3 - коэффициенты, характеризующие свойства материала; T – абсолютная температура материала, K; R = 8,31 Дж/(моль-К) -универсальная газовая постоянная.

Интенсивность деформации ё 05 при 50%-ной рекристаллизации в соотношении (12) рассчитывается по формуле [40]

ё 0,5 = a 2 d 0 2 ё n 2 ё m 2 exp ( Q 2 / RT ) + c 2 . (14)

Так как рекристаллизация – это процесс, формирующий структуру сплава Waspaloy, то немаловажным является прогнозирование размера динамически рекристаллизованного зерна в процессе горячей ковки, который определяется выражением ddrex = a 3d Oh3ё n3 ’ё m 3exP ( Q3 /RT) + c3, (15)

если ddrex < d0, и ddrex = d0, если ddrex > d0. Отметим, что средний размер динамически рекристаллизованных зерен зависит от начального размера зерна конкретного материала, интенсивности деформации и температуры. Выражение, определяющее окончательный средний размер зерен daverg , который определяется по правилу смеси, имеет вид daverg = Xdrxddrx + (1 — Xdrex ) d0. (16)

Параметры a 1 - 3, n1 - 3 , m 1 - 3, h 2 , 3, c 1 - 3, Q1 - 3 для конкретного материала в соотношениях (12)–(15) можно найти в ограниченном количестве научной и справочной литературы. В настоящей работе параметры для моделирования эволюции микроструктуры никелевого сплава Waspaloy взяты из экспериментальных исследований, которые приведены в библиотеке материалов инженерного программного комплекса Deform-2D/3D, а их конкретные значения представлены в работе [14].

3. Результаты численного моделирования

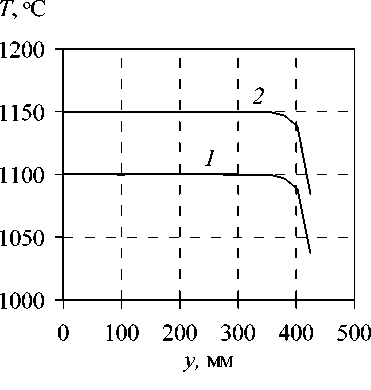

Моделирование рассматриваемого технологического процесса выполнено при различной начальной температуре нагрева заготовки в печи: 1100°С и 1150°С. Результаты численных расчетов охлаждения слитка на воздухе в процессе его переноса в течение 45 с от печи до технологического оборудования представлены на рис. 4.

Установлено, что перепад температуры между внешними и внутренними слоями слитка составляет примерно ~70°С (для 1100°С, кривая 1 ) и ~80°С (для 1150°С, кривая 2 ). При начальном нагреве заготовки до 1100°С средние значения температуры на боковой поверхности образца, а также на верхнем и нижнем его торцах составляют по результатам конечноэлементного моделирования ~1040–1050°С. Есть области в слитке, которые остывают быстрее, чем его

остальная часть, они находятся на его ребрах и нижней части цапфы. В них минимальная температура составляет ~987–1020°С. При начальном нагреве образца до 1150°С средние значения температуры его поверхности ~1080–1100°С с минимальными величинами на острых выступающих гранях и нижнем основании цапфы ~1030–1060°С. Полученное распределение температуры используется как начальное на втором этапе технологического процесса – свободной осадки до среднего диаметра 1060 мм.

Рис. 4. Графики изменения температуры в сечении A – A (см. рис. 1, b ) слитка от его центра y = 0 до боковой поверхности. Кривая 1 – начальная температура 1100°С, кривая 2 – 1150°С

Fig. 4. Temperature variation in the A – A section (see Fig. 1, b ) of the billet from its center to the lateral surface. Curve 1 for the initial temperature of 1100°С, curve 2 for the initial temperature of 1150°С

Результаты численного моделирования операции свободной осадки образца с полученной выше начальной температурой представлены ниже. Несмотря на применение смазки, полностью исключить действие сил трения на контактных поверхностях заготовки с деформирующими плитами не удается. Это приводит к искажению формы боковой поверхности образца и неоднородности деформации в объеме материала (рис. 5).

Рис. 5. Формоизменение боковой поверхности образца ( а ) и координатная сетка в конце операции свободной осадки до среднего диаметра ~1060 мм при осевой деформации 32,5 % ( b )

Fig. 5. ( a ) Shaping of the specimen lateral surface and ( b ) coordinate grid after completion of free upsetting to the average diameter of ~1060 mm at axial deformation of 32.5 % ( b )

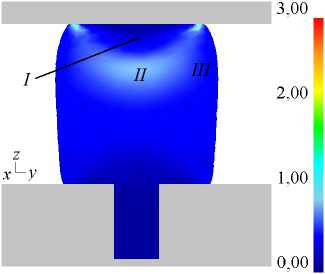

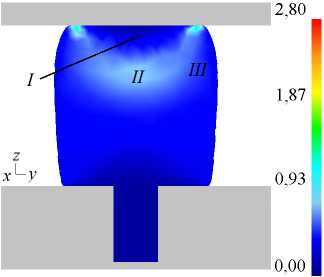

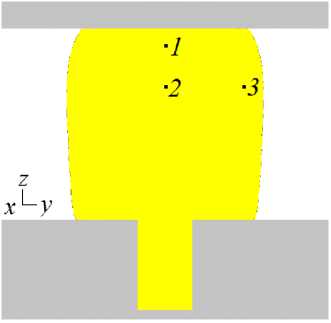

Из рис. 5 видно, что форма боковой поверхности осаженного слитка имеет вид выпуклой одинарной бочки, а координатная сетка, соответствующая завершающему этапу операции осадки, позволяет наглядно проследить характер течения металла. На рис. 6 показаны различные зоны распределения интенсивности накопленной пластической деформации, образованные в ходе процесса осадки слитка в его вертикальном сечении, проходящем через центральную ось образца. К верхней плите примыкает зона I , которая имеет куполообразную форму и является областью затрудненной деформации. К ней примыкает зона II с наиболее высокими значениями интенсивности накопленной деформации, а на боковых поверхностях образца появляется зона III . Выделенные области I – III с зональной неравномерностью не имеют резко очерченных границ. В этих областях выделены три точки (см. рис. 7, а ), и конкретные значения интенсивности накопленной пластической деформации в конце процесса осадки в них с различной на момент начала деформирования температурой приведены в табл. 1–3. Полученные результаты моделирования хорошо согласуются с литературными данными [2; 3].

а

b

Рис. 6. Распределения интенсивности накопленной пластической деформации в вертикальном осевом сечении слитка по завершении процесса осадки. Начальная температура нагрева в печи 1100°С ( а ) и 1150°С ( b )

Fig. 6. Distribution of the accumulated plastic deformation intensity over the vertical axial section of the billet at the end of free upsetting. Initial heating temperatures in the furnace are 1100°С ( a ) and 1150°С ( b )

Результаты численного моделирования структуры материала показали, что кинетика динамической рекристаллизации и измельчение зерна определяются температурно-деформационным режимом. Нагрев слитка до более высокой ковочной температуры снижает как предел текучести материала Waspaloy, так и значение величины критической степени интенсивности деформации ε c , при которой возникает процесс динамической рекристаллизации (см. формулу (13), табл. 1–3). При этом, чем выше скорость и начальная температура деформирования, тем интенсивнее происходит процесс динамической рекристаллизации: больший объем вовлечен в этот процесс, что приводит к снижению усилия деформирования, необходимого для осуществления операции свободной осадки.

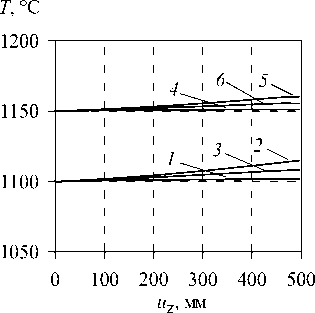

а b

Рис. 7. Графики распределения температуры T , °С в вертикальном осевом сечении слитка в зависимости от перемещения верхнего инструмента uz вдоль оси z в трех контрольных точках с учетом охлаждения слитка на воздухе при его переносе до плит: кривые 1 – 3 ( b ) соответствуют точкам 1 – 3 ( а ) с начальной температурой нагрева образца 1100°С; кривые 4 – 6 ( b ) соответствуют точкам 1 – 3 ( а ) с начальной температурой нагрева 1150°С

Fig. 7. Distribution of temperature T , °С in the vertical axial section of the billet depending on the movement of the upper plate uz along the z-axis at three selected control points with account of the billet cooling by air during its transporting to plates: curves 1 – 3 in Fig. b correspond to points 1 – 3 of the specimen in Fig. a at initial heating temperature of 1100°С; curves 4 – 6 in Fig. b correspond to points 1 – 3 of the specimen in Fig. a at initial heating temperature of 1150°С

а

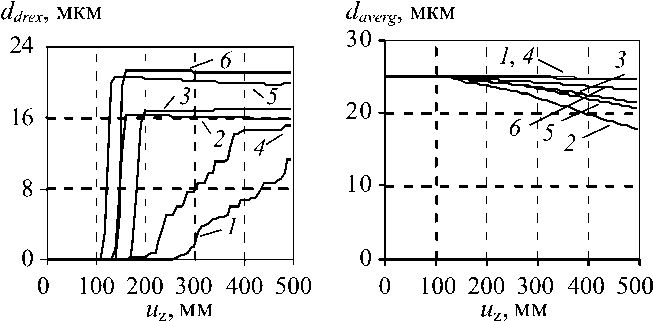

b

Рис. 8. Изменение размеров динамически рекристаллизованных зерен ( а ) и среднего размера ( b ) в зависимости от перемещения верхней плиты uz для трех вышепоказанных точек (см. рис. 7, а ), принадлежащих областям I – III : кривые 1 – 3 соответствуют точкам 1 – 3 (см. рис. 7, а ) для начальной температуры образца 1100°С, кривые 4 – 6 соответствуют точкам 1 – 3 (см. рис. 7, а ) для начальной температуры образца 1150°С

Fig. 8 . ( a ) Changes in the size of dynamically recrystallized grains and ( b ) the average size depending on the movement of the upper plate uz for the above three points (Fig. 7, a ) lying in the regions I – III: curves 1 – 3 correspond to points 1 – 3 in Fig. 7, a , for the initial specimen temperature of 1100°C, curves 4 – 6 correspond to points 1 – 3 in Fig. 7, a , for the initial temperature of the specimen of 1150°С

Изменения температуры в трех выделенных контрольных точках, полученные в результате решения термомеханической задачи осадки слитка, представлены на рис. 7, b, и в табл. 2–3. Оказалось, что разогрев центральной части образца с охлажденной приповерх- ностной областью при начальной температуре 1100°С или 1150°С происходит на ~15°С или 10°С соответственно. В результате теплопередачи конвекцией и излучением боковая поверхность слитка охлаждается примерно на 50–60°С (с начальной температурой нагрева 1100°С) и на 50–70°С (с начальной температурой нагрева 1150°С). В зонах контакта заготовки с инструментами (на верхних и нижних его торцах) теплообмен осуществляется теплопроводностью, конвекцией, излучением, и здесь средняя температура снижается до ~718°С для начальной температуры слитка 1100°С, а для 1150°С значение температуры составляет ~775°С. На острых выступающих гранях усеченной пирамиды и в основании цапфы имеются зоны с пониженной температурой, которые охлаждаются быстрее, чем вся ее остальная часть. По завершении процесса осадки понижение температуры не проникает внутрь более, чем на 46 и 55 мм соответственно для начальной температуры слитка 1100° и 1150°С.

На рис. 8 приведены характеристики микроструктуры сплава Waspaloy для точек 1–3 (см. рис. 7, а ), полученной в результате процесса свободной осадки заготовки из жаропрочного никелевого сплава при температурах нагрева в печи 1100° и 1150°С с исходным размером зерен 25 мкм. В выделенных областях I–III (см. рис. 6) окончательный средний размер зерен занесен в табл. 1–3. В зонах затрудненной деформации, примыкающих к поверхностям плит, средний размер зерен практически не изменился по сравнению с первоначальным и составляет d averg = 24,7 мкм и d averg = 24,4 мкм при начальной температуре 1100° и 1150°С соответственно. Существенное изменение среднего размера зерна происходит в областях II и III, достигает максимального значения в центральной части образца с наибольшей интенсивностью пластической деформации и составляет daverg = 17,9 мкм (при 1100°С) и daverg = 21 мкм (при 1150°С). Такая зеренная структура сплава Waspaloy сформировалась за счет протекания процесса динамической рекристаллизации. На рис. 8 показаны зависимости среднего размера динамически рекристаллизованных зерен от перемещения верхней плиты u z , полученные с использованием соотношения (15) при температурах 1100° и 1150°С. Видно, что в случае неоднородной по окончании процесса осадки деформации заготовки получается неоднородная структура, имеющая в разных местах рекристаллизованный, частично рекристаллизованный и без признаков рекристаллизации материал. В зоне II (в окрестности точки 2 ) формируются динамически рекристаллизованные зерна размером d drex = 15,9 (при 1100°С) и d drex = 19,9 мкм (при 1150°С) с долей рекристаллизованной части материала 0,786 и 0,783. Средний размер зерен в областях затрудненной деформации (зоны I и III ) соответственно равен 11,3 и 15,9 мкм (см. формулу (16)) при начальной температуре 1100°С, а при 1150°С средний размер зерен составляет 15,2 и 19,9 мкм соответственно. В зонах I и III расчетные

Таблица 1/Table 1

Результаты моделирования эволюции микроструктуры сплава Waspaloy при начальной температуре нагрева заготовки 1000°С [12]

The results of simulation of microstructure evolution for Waspaloy alloy at the initial billet temperature of 1000°C [7]

|

№ точки |

Т , °С |

Y drex |

d, drex |

d averg |

ε p |

ε с |

|

1 (зона I) |

1004,5 |

0,0006 |

2,24 |

25 |

0,225 |

0,187 |

|

2 (зона II) |

1042,7 |

0,769 |

10,6 |

13,7 |

0,254 |

0,211 |

|

3 (зона III) |

1024,6 |

0,365 |

10,3 |

19,8 |

0,248 |

0,206 |

Таблица 2/Table 2

Результаты моделирования эволюции микроструктуры сплава Waspaloy при начальной температуре нагрева заготовки 1100°С

The results of simulation of microstructure evolution for Waspaloy alloy at the initial billet temperature of 1100°C

|

№ точки |

Т , °С |

Y drex |

d, drex |

d averg |

ε p |

ε с |

|

1 (зона I) |

1101,9 |

0,0538 |

11,3 |

24,7 |

0,162 |

0,134 |

|

2 (зона II) |

1114,76 |

0,786 |

15,9 |

17,9 |

0,19 |

0,158 |

|

3 (зона III) |

1108,3 |

0,444 |

17,0 |

21,5 |

0,182 |

0,151 |

Таблица 3/Table 3

Результаты моделирования эволюции микроструктуры сплава Waspaloy при начальной температуре нагрева заготовки 1150°С

The results of simulation of microstructure evolution for Waspaloy alloy at the initial billet temperature of 1150°C

|

№ точки |

Т , °С |

Y drex |

d, drex |

d averg |

ε p |

ε с |

|

1 (зона I) |

1151,14 |

0,154 |

15,2 |

24,4 |

0,144 |

0,119 |

|

2 (зона II) |

1160,23 |

0,783 |

19,9 |

21 |

0,164 |

0,136 |

|

3 (зона III) |

1155,53 |

0,489 |

21,2 |

23,1 |

0,157 |

0,13 |

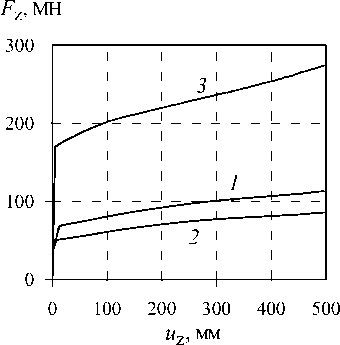

Рис. 9. Зависимости усилий деформирования Fz от перемещения верхней плиты u z с учетом охлаждения заготовки при транспортировке ее по воздуху. Кривая 1 – начальная температура 1100°С, кривая 2 – 1150°С, кривая 3 – 1000°С

Fig. 9. Curves of deformation force Fz versus upper plate displacement plotted with account of the billet cooling during transportation through air. Curve 1 – initial temperature 1100°С, curve 2 – 1150°С, curve 3 – 1000°С значения величины Xdrex равны соответственно 0,0538 и 0,444 (при 1100°С), а при температуре 1150°С – 0,154 и 0,489. Таким образом, объемная доля динамически рекристаллизованных зерен увеличивается с ростом температуры начала формоизменяющей операции. Результаты численных экспериментов в исследуемых точках 1–3 приведены в табл. 1–3.

При выборе оборудования для ковки руководствуются требуемыми для осуществления этого процесса усилием и мощностью. Чем меньше температура ковки, тем выше предел текучести материла и выше усилие, необходимое для выполнения процесса. Расчет усилия при разной начальной температуре нагрева заготовки (1100° и 1150°С) с учетом ее охлаждения при транспортировке по воздуху при температуре окружающей среды T c = 20°С представлен на рис. 9.

Максимальное значение F z в конце процесса свободной осадки для кривой 1 составляет 187,24°МН, а для кривой 2 – 85,76 МН. Полученный результат показывает, что нагрев слитка до более высокой ковочной температуры, равной 1150°С, предпочтителен по сравнению с нагревом до 1000°С или 1100°С, так как позволяет снизить требуемое усилие до ~85,76 МН и осуществить процесс осадки на гидравлических прессах меньшей мощности. Снижение усилия деформирования с увеличением температуры непосредственно связано с понижением величины предела текучести σ s , который для материала Waspaloy при ε=0,3 , ε=0,1 составляет 195,75 МПа при температуре 1065°С и уменьшается почти в 1,7 раза до 116,68 МПа при температуре 1149°С.

Заключение

Выполнено численное моделирование процесса осадки заготовки из никелевого сплава Waspaloy. В результате решения нестационарной температурной задачи построено поле температур в заготовке в процессе ее переноса по воздуху от печи до деформирующего оборудования и в процессе осадки. Для последнего в рамках теории пластического течения определены силовые и деформационные характеристики. Выполнена серия численных экспериментов для одной и той же скорости деформирования 100 мм/c, но различных начальных температурах нагрева заготовки в печи: 1000°С [12], 1100°, 1150°С. Учитывалось охлаждение заготовки во время ее переноса по воздуху в течение 45 с от печи до деформирующего оборудования. Температура нагрева в печи до 1150°С позволила существенно снизить до 85,76 МН потребное усилие пресса для осуществления процесса свободной осадки, что на 27,24 и 187,24 МН меньше, чем при температурах 1100° и 1000°С соответственно.

Используя соотношения модифицированной модели Джонсона – Мела – Аврами – Колмогорова, которая имплементирована в программный комплекс Deform-2D/3D, рассмотрены вопросы эволюции микрострук- туры материала при термомеханическом воздействии в процессе динамической рекристаллизации. Определены характеристики зеренной структуры никелевого сплава при горячей пластической деформации: средний размер рекристаллизованных зерен и их объемная доля. Показано, что структура, образующаяся в сплаве Waspaloy на заключительном этапе операции осадки определяется температурно-скоростными условиями деформирования. Наибольшее изменение среднего размера зерен происходит в деформированных областях (области II и III). Средний размер зерна почти не изменяется в зонах с затрудненной деформацией, находящихся под плитами. Так, вблизи точек 2, 3 при скорости деформирования 100 мм/c зерна имеют раз- мер 17,9 и 21,5 мкм при температуре деформирования ~987–1100°С, а для температуры ~1030–1150°С средний размер зерен в этих точках составляет 21 и 23,1 мкм (см. соотношение (16)). Вблизи точки 1, находящейся в области I, изменение среднего размера зерен практически не происходит.

Список литературы Численное моделирование технологического процесса горячей обработки слитка давлением

- Громов Н.П. Теория обработки металлов давлением. – М.: Металлургия, 1978. – 360 с.

- Охрименко Я.М., Тюрин В.А. Теория процессов ковки. – М.: Высшая школа, 1977. – 295 с.

- Ковка и штамповка: справочник / под ред. Е.И. Семенова. – М.: Машиностроение, 1985. – Т. 1. Материалы и нагрев. Оборудование. Ковка. – 568 с.

- Effect of strain rate on the recrystallization mechanism during isothermal compression in 7050 aluminum alloy / J. Zhao, Y. Deng, J. Tan, J. Zhang // Materials Science and Engineering: A. – 2018. – Vol. 734. – P. 120–128.

- Горелик С.С., Добаткин С.В., Капуткина Л.М. Рекристаллизация металлов и сплавов. – М.: МИСИС, 2005. – 432 c.

- Humphreys J., Rohrer G.S., Rollett A. Recrystallization and Related Annealing Phenomena. – Oxford: Elsevier, 2017. – 704 p.

- Trusov P., Kondratev N., Podsedertsev A. Description of Dynamic Recrystallization by Means of An Advanced Statistical Multilevel Model: Grain Structure Evolution Analysis // Crystals. – 2022. – Vol. 12, No. 5. – P. 653. DOI: org/10.3390/cryst12050653

- A Review of Microstructural Evolution and Modelling of Aluminium Alloys under Hot Forming Conditions / J. Lv, J. Zheng, V.A. Yardley, Z. Shi, J. Lin // Metals. – 2020. – Vol. 10. – 1516. DOI: 10.3390/met10111516

- Zhao P., Wang Y., Niezgoda S.R. Microstructural and Micromechanical Evolution during Dynamic Recrystallization // Int. J. Plast. 2018. – Vol. 100. – P. 52–68. DOI:org/10.1016/j.ijplas.2017.09.009

- Рекристаллизация металлических материалов / под ред. Ф. Хесснера. – М.: Металлургия, 1982. – 352 с.

- Бернштейн М.Л. Структура деформированных металлов. – М.: Металлургия, 1977. – 432 с.

- Роговой А.А., Салихова Н.К. Численное исследование термомеханического поведения и эволюции микроструктуры заготовки из никелевого сплава в процессе ее осадки // Вычислительная механика сплошных сред. – Т. 14, № 2. – 2021. – С. 177–189. DOI: 10.7242/1999-6691/2021.14.2.1

- Легкие и жаропрочные сплавы и их обработка / Под ред. Н.М. Жаворонкова. – М.: Наука, 1986. – 304 с.

- Роговой А.А., Салихова Н.К. Численное исследование эволюции микроструктуры никелевого сплава в процессе горячей пластической обработки // Вычисл. мех. сплош. сред. 2019. – Т. 12, № 3. – С. 271–280. DOI: org/10.7242/1999-6691/2019.12.3.23

- Зенкевич О.С. Метод конечных элементов в технике. – М.: Мир, 1975. – 543 с.

- Сегерлинд Л. Применение метода конечных элементов. – М.: Мир, 1979. – 392 с.

- Fluhrer J. Deform 3D User’s Manual Version 6.1, Scientific Forming Technologies Corporation-SFTS. – Columbus, OH, USA. – 2007.

- Самарский А.А., Вабищевич П.Н. Вычислительная теплопередача. – М: Едиториал УРСС, 2003. – 784 с.

- Kobayashi S., Oh S., Altan T. Metal forming and the finite element method. – Oxford University Press, 1989. – 377 p.

- Исаченко В.П., Осипов В.А., Сукомел А.С. Теплопередача. – М.: Энергоиздат, 1981. – 416 с.

- Сторожев М.В., Попов Е.А. Теория обработки металлов давлением. – М.: Машиностроение, 1977. – 423 с.

- Тарновский И.Я., Трубин В.П., Златкин М.Г. Свободная ковка на прессах. – М.: Машиностроение, 1967. – 328 с.

- Титов Ю.А., Титов А.Ю. Свободная ковка. Основные операции и технологии. – Ульяновск: УлГТУ, 2011. – 73 с.

- Практическое руководство к программному комплексу DEFORM-3D. – Екатеринбург: УрФУ, 2010. – 266 с.

- Прикладная теория пластичности / под ред. К.М. Иванова. – СПб.: Политехника, 2011. – 375 с.

- Теория пластических деформаций металлов / под ред. Е.П. Унксова, А.Г. Овчинникова. – М.: Машиностроение, 1983. – 598 с.

- Полухин П.И., Горелик С.С., Воронцов В.К. Физические основы пластической деформации. – М.: Металлургия, 1982. – 584 с.

- Колмогоров А.Н. К статической теории кристаллизации металлов. – 1937. – Т. 1, № 3. – С. 355–359.

- Avrami M. Kinetics of phase change. I. General theory // J. Chem. Phys. – 1939. – Vol. 7. – P. 1103–1112. DOI: https://doi.org/10.1063/1.1750380

- Avrami M. Kinetics of phase change. II. Transformationtime relations for random distribution of nuclei // J. Chem. Phys. – 1940. – Vol. 8. – P. 212–224. DOI: org/10.1063/1.1750631

- Avrami M. Kinetics of phase change. III. Granulation, phase change, and microstructure // J. Chem. Phys. – 1941. – Vol. 9. – P. 177–184. DOI: https://doi.org/10.1063/1.1750872

- Johnson W.A., Mehl R.F. Reaction kinetics in process of nucleation and growth // Trans. Am. Inst. Min. Met. Eng. – 1939. – Vol. 135. – P. 416–442.

- A physically – based constitutive model for a typical nickel-based superalloy / Y.C. Lin, X.M. Chen, D.X. Wen, M.S. Chen // Computational Materials Science. – 2014. – Vol. 83. – P. 282–289.

- Constitutive modelling for the dynamic recrystallization kinetics of as – extruded 3Cr20Ni10W2 heat- resistant alloy based on stress-strain data / G.Z. Quan, A. Mao, G.C. Luo, J.T. Liang, D.S. Wu, J. Zhou // Materials and Design. – 2013. – Vol. 52. – P. 98–107.

- Y.C. Lin, M.S. Chen, Numerical simulation and experimental verification of microstructure evolution in a threedimensional hot upsetting process // Journal of Materials Processing Technology 209. – 2009. – P. 4578–4583.

- Miodownik A.M. A review of microstructural computer models used to simulate grain growth and recrystallisation in aluminium alloys // J.Light Met. – 2002. – Vol. 2, no. 3. – P. 125–135. DOI: 10.1016/s1471-5317(02)00039-1

- Лахтин Ю.М. Металловедение и термическая обработка металлов. – М.: Металлургия, 1983. – 359 с.

- Sellars C.M., McTegart W.J. On the mechanism of hot deformation // Acta Metall. – 1966. Vol. 14. – P. 1136–1138. DOI: org/10.1016/0001-6160(66)90207-0

- Sellars C.M. The kinetics of softening process during hot working of austenite // Czech. J. Phys. – 1985. – Vol. 35. – P. 239–248. DOI: org/10.1007/BF01605090

- Lin Y. C., Chen M.-S., Zhong J. Constitutive modeling for elevated temperature flow behavior of 42CrMo steel // Computational Materials Science. – 2008. – Vol. 42, no 3. – P. 470–477. DOI: 10.1016/j.commatsci.2007.08.011