Цифровой анализ прочностных характеристик радиальных рабочих колес энергетических турбомашин для АПК с учетом упругости вала

Автор: Репецкий Олег Владимирович, Хоанг Динь Кыонг

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Физическое, математическое, компьютерное и электромоделирование

Статья в выпуске: 4 (33), 2021 года.

Бесплатный доступ

Радиальные рабочие колеса турбомашин - это сложные вращающиеся детали. Вычислительные модели вала с радиальным рабочим колесом и 10-ю лопатками были построены с использованием параметрических моделей уменьшенного порядка. Цифровые модели учитывают влияние различных вариантов для жестких закреплений по кольцу вала и скорость вращения для исследования изменения собственных частот и напряжений турбомашин. В дальнейшем можно с уверенностью предположить, что исследование изменения собственных частот и напряжения турбомашин от скорости вращения и различных вариантов закрепления по кольцу вала являются актуальными на стадиях проектирования и доводки. Эти расчеты позволяются существенно сократить объем дорогостоящих экспериментальных исследований, уменьшить сроки конструирования и значительно снизить требуемые компьютерные ресурсы при проектировании новых конструкций турбомашин для АПК.

Радиальная лопатка, метод конечных элементов, рабочее колесо, собственная частота, статическое напряжение, турбомашина, форма колебаний

Короткий адрес: https://sciup.org/147235500

IDR: 147235500 | УДК: 519.6:62-135:621.824:620.1.052.3

Текст научной статьи Цифровой анализ прочностных характеристик радиальных рабочих колес энергетических турбомашин для АПК с учетом упругости вала

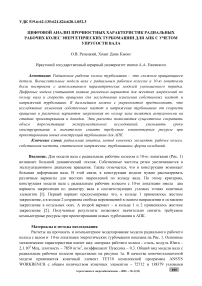

Введение. Для модели вала с радиальным рабочим колесом и 10-ю лопатками (Рис. 1) возникает большой динамический отклик. Собственные частоты резко увеличиваются в эксплуатационном диапазоне вращения. Также отмечается, что в конструкции возникает большая деформация вала. В этой связи, в конструкции модели нужно рассматривать различные варианты для жестких закреплений по кольцу вала. По этому критерию, конструкция модели вала с радиальным рабочим колесом с 10-ю лопатками имела два варианта закрепления по диаметру вала в соответствующих узловых точках конечных элементов [1]. Первый вариант предусматривал что, в кольце 1 применялось жесткое закрепление, а в кольце 2 сохранена свобода перемещений в осевом направлении и оставлено закрепление в остальных осях. А второй вариант – в кольце 1 и 2 применялось жесткое закрепление [2]. Полученные результаты позволяют значительно снизить требуемые компьютерные ресурсы при проектировании новых турбомашин в АПК.

Материалы и методы исследования

Расчеты на прочность и компьютерное моделирование модели радиального рабочего колеса с валом и 10-ю лопатками энергетических турбомашин показана на Pис. 1. Основные механические характеристики имеют вид: материал рабочего колеса – сталь, модуль Юнга – 2,1.105 Мпа, плотность – 7850 кг/м3, коэффициент Пуассона – 0.3. Общий вид модели вала с радиальным рабочим колесом представлен на рисунке 1а. В качестве конечноэлементной модели применяется конечный элемент ТЕТ10 комплексной программы ANSYS

WORKBENCH с общим количеством конечных элементов – 72712 и

138379 узловыми

точками. Количество степеней свободы составляет - 415137 (Рис. 1б).

б

а

Рисунок 1 - Модель вала с радиальным рабочим колесом с 10-ю лопатками (а- общий вид; б - конечноэлементная модель)

Расчеты на прочность и компьютерное моделирование технических процессов являются актуальными на стадиях проектирования, доводки и эксплуатации. Метод конечных элементов (МКЭ) является актуальным методом, который обычно используется в технических областях в различных вычислительных программных комплексах, например коммерческих системах, таких как ANSYS WORKBENCH, SOLIDWORKS или инициативных пакетам программ, например BLADIS+ [2,3,4] для решения задач статики, колебаний и расчета ресурса различных технических систем. МКЭ имеет общий алгоритм, который позволяется быстро выполнить расчеты различных вариантов сложных конструкций [3,4,5].

Уравнения движения с использованием МКЭ для анализа прочностных характеристик имеют вид [6,7,8]:

( [ K e ] + [ K g ] + [ K r ] ) - ! » } = { F o) + { F t } + { F g } • (1)

и для проблемы свободной вибрации:

[ M №M C 1 5 M K E ] + [ K G H K R № = 0 • (2)

где { 5 } - вектор смещения, [ KE ] и [ M ] - матрицы упругой жесткости и массы, соответственно, [ K G ] - матрица геометрической жесткости, зависящая от скорости вращения и температуры, [ K R ] - дополнительная матрица жесткости (псевдомасс), возникающая в результате вращения, { F } • { F T } • { F G } - векторы, соответствующие силам создается вращением, температурой и давлением газа соответственно. [ C ] - матрица Кориолиса.

Результаты и обсуждение

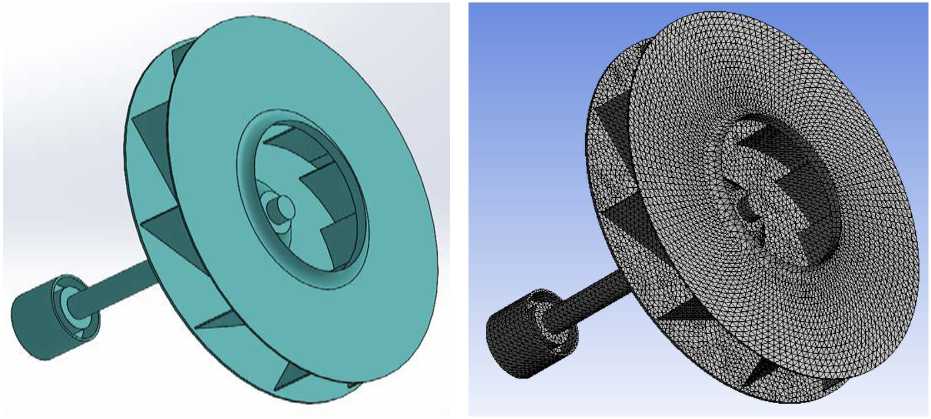

Первый вариант представлен на Рис. 2. Конструкция модели вала с радиальным рабочим колесом с 10-ю лопатками была закреплена по диаметру вала в соответствующих узловых точках конечных элементов. В кольце 1 применялось жесткое закрепление, а в кольце 2 сохранена свобода перемещений в осевом направлении и оставлено закрепление в остальных осях.

Рисунок 2 - Вид закрепления валы по ограниченным условиям

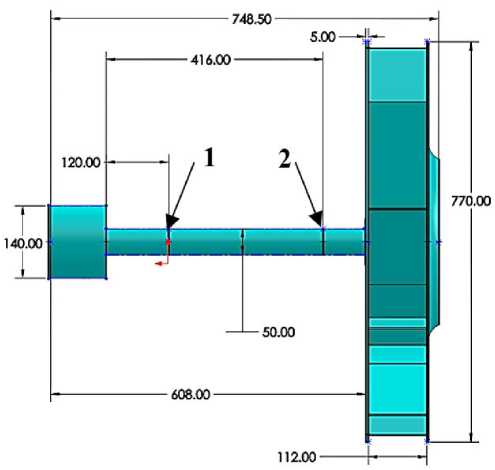

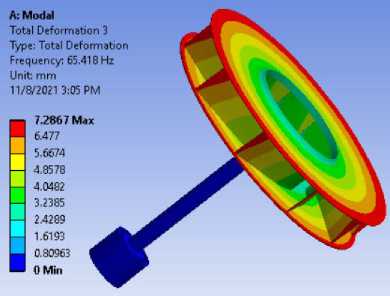

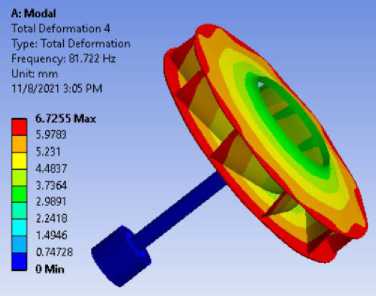

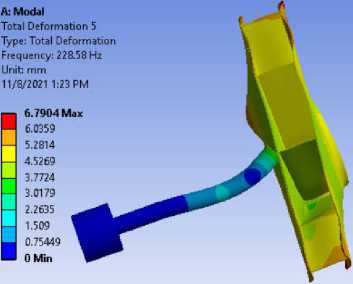

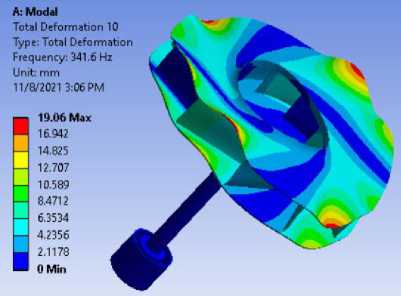

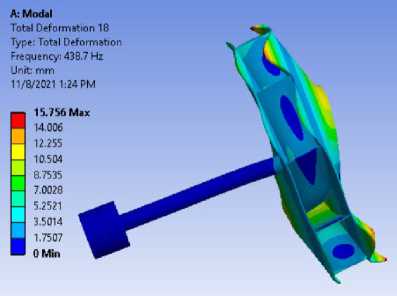

На Рис. 3 представлены шесть основных форм колебаний для модели вала с радиальным рабочим колесом. Каждая форма колебаний обладает характерной деформацией, по критерию количества узловых диаметров и числа узловых окружностей (n / m), определяющих форму 3 и 4 – 0/0, форму 1 – 1/0, форму 5 – 0/1,форму 18 – 1/1, форму 10 – 2/0.

Форма 1

Форма 3

Форма 4

Форма 5

Таблица 1. Значения собственных частот колебаний для модели с учетом вала в комплексной программе ANSYS WORKBENCH.

|

Форма n / m |

Эксперимент, Гц |

Собственные частоты с учетом вала, Гц |

Отклонение Δf, % |

Максимальные значения деформаций, мм |

|

0/0 |

- |

65,418 |

- |

7,2867 |

|

- |

81,722 |

- |

6,7255 |

|

|

1/0 |

44 |

36,915 |

16,1 |

9,9337 |

|

0/1 |

- |

228,58 |

- |

6,7904 |

|

1/1 |

- |

438,7 |

- |

15,756 |

|

2/0 |

341 |

341,6 |

0,17 |

19,06 |

|

5/0 |

402,36 |

- |

33,694 |

Форма 10

Форма 18

Рисунок 3 - Форма колебаний и собственные частоты модели с учетом вала с радиальным рабочим колесом 10-и лопаток энергетических турбомашин в программе ANSYS WORKBENCH.

Анализ таблицы 1 показал что, значения собственных частот колебаний от эксперимента для формы 1 отклоняется на величину около 16,1%, а для формы 10 на 0,17%.

n = 5 (1/s)

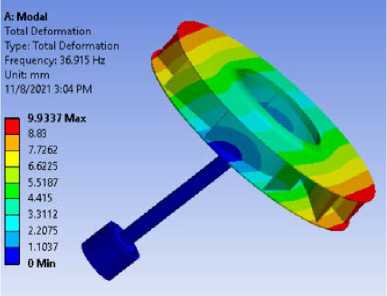

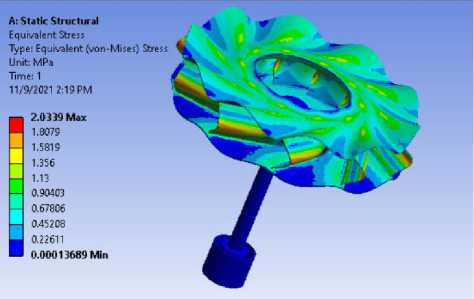

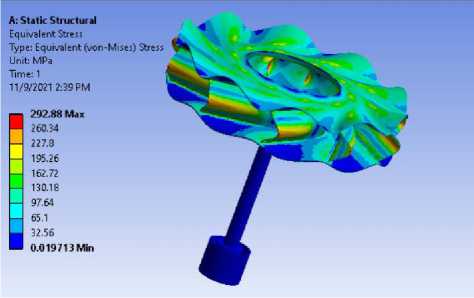

Рисунок 4 - Расчеты статического напряжения с учетом вращения вала модели в комплексной программе ANSYS WORKBENCH.

Для анализа прочности и надежности радиальных рабочих колес от напряжений и

n = 60 (1/s)

собственных частот колебаний для этой модели с валом в проектировании компрессорного колеса, выполнены численные исследования статического напряженно-деформированного состояния (НДС) при оборотах 5 (1/s), 10 (1/s), 15 (1/s), 20 (1/s), 30 (1/s), 40 (1/s), 50 (1/s), 60 (1/s).

На Рис. 4 и в таблице 2 показываны расчеты статического напряжения σ э для этой модели с учетом вращения.

Таблица 2. Значение статического напряжения σ э для этой модели с учетом вращения, МПа

|

Скорость вращения колеса, 1/s |

Эксперимент, Мпа |

BLADIS+ (с валом), Мпа |

Максимальные статические напряжения модели, Мпа |

|

5 |

- |

- |

2,0339 |

|

10 |

- |

- |

8,1356 |

|

15 |

- |

- |

18,305 |

|

20 |

32 |

29,94 |

32,542 |

|

30 |

- |

- |

73,220 |

|

40 |

- |

- |

130,17 |

|

50 |

- |

- |

203,39 |

|

60 |

- |

- |

292,88 |

Расчеты значения собственных частот колебаний для этой модели с учетом вращения представлены в таблице 3.

Таблица 3. Расчеты значения собственных частот колебаний для этой модели с учетом вращения, Гц

|

Форма |

Собственные частоты колебаний, Гц |

||||||||

|

0 (1/s) |

5 (1/s) |

10 (1/s) |

15 (1/s) |

20 (1/s) |

30 (1/s) |

40 (1/s) |

50 (1/s) |

60 (1/s) |

|

|

1 |

36,915 |

37,162 |

37,887 |

39,061 |

40,641 |

44,809 |

49,969 |

55,76 |

61,901 |

|

2 |

36,924 |

37,168 |

37,893 |

39,068 |

40,648 |

44,815 |

49,975 |

55,766 |

61,906 |

|

3 |

65,418 |

65,432 |

65,444 |

65,462 |

65,487 |

65,551 |

65,625 |

65,702 |

65,777 |

|

4 |

81,722 |

81,789 |

81,99 |

82,324 |

82,79 |

84,112 |

85,935 |

88,229 |

90,959 |

|

5 |

228,58 |

228,58 |

228,6 |

228,62 |

228,66 |

228,77 |

228,92 |

229,1 |

229,33 |

|

6 |

228,62 |

228,61 |

228,63 |

228,66 |

228,7 |

228,81 |

228,96 |

229,14 |

229,37 |

|

7 |

289,09 |

288,7 |

288,59 |

288,4 |

288,13 |

287,37 |

286,29 |

284,91 |

283,21 |

|

8 |

289,38 |

288,97 |

288,85 |

288,66 |

288,4 |

287,63 |

286,56 |

285,18 |

283,48 |

|

9 |

339,82 |

339,98 |

340,45 |

341,23 |

342,31 |

345,38 |

349,62 |

354,98 |

361,38 |

|

10 |

341,6 |

341,79 |

342,39 |

343,39 |

344,79 |

348,71 |

354,06 |

360,74 |

368,63 |

|

11 |

341,64 |

341,84 |

342,44 |

343,44 |

344,84 |

348,76 |

354,12 |

360,8 |

368,69 |

|

12 |

402,36 |

402,77 |

404,11 |

406,34 |

409,43 |

418,13 |

429,99 |

444,73 |

461,04 |

Расчеты собственных частот колебаний для модели вала с радиальным рабочим колесом с 10-ю лопатками подобраны в таблице 4 по критерию числа узловых диаметров и узловых окружностей (n / m).

Таблица 4. Значения собственных частот колебаний для модели вала в комплексной программе ANSYS WORKBENCH по критерию числового узлового диаметра на числовой узловой окружности.

|

Форма n / m |

Значения собственных частот колебаний в ANSYS WORKBENCH, Гц |

||||||||

|

0 (1/s) |

5 (1/s) |

10 (1/s) |

15 (1/s) |

20 (1/s) |

30 (1/s) |

40 (1/s) |

50 (1/s) |

60 (1/s) |

|

|

0/0 |

81,72 |

81,78 |

81,99 |

82,32 |

82,79 |

84,11 |

85,93 |

88,22 |

90,95 |

|

1/0 |

36,91 |

37,16 |

37,88 |

39,06 |

40,64 |

44,80 |

49,96 |

55,76 |

61,90 |

|

0/1 |

228,5 |

228,5 |

228,6 |

228,6 |

228,6 |

228,7 |

228,9 |

229,1 |

229,3 |

|

2/0 |

341,6 |

341,7 |

342,3 |

343,3 |

344,7 |

348,7 |

354,0 |

360,7 |

368,6 |

|

5/0 |

402,3 |

402,7 |

404,1 |

406,3 |

409,4 |

418,1 |

429,9 |

444,7 |

461,0 |

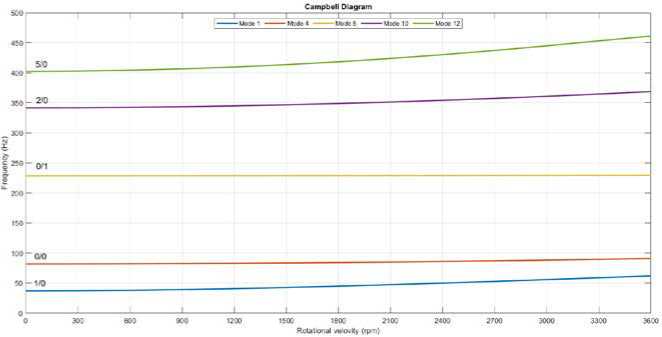

Диаграмма Кэмпбелла показана на рисунке 5, где горизонтальная ось представляет скорость вращения ротора и вертикальная ось обозначает собственную частоту колебаний. Кривые динамические частоты указывают взаимосвязь между собственными частотами и скоростями вращения для каждой формы колебания [9]. В диаграмме анализируется 5-ть значений форм колебаний 1, 4, 5, 10, 12.

Рисунок 5 - Диаграмма Кэмпбелла для модели вала с радиальным рабочим колесом c 10-ю лопатками.

Второй вариант представлен на Рис. 2. Конструкция модели вала с радиальным рабочим колесом с 10-ю лопатками была закреплена по диаметру вала в соответствующих узловых точках конечных элементов. В зонах на кольцах 1 и 2 применялось жесткое закрепление.

На Рис. 7 представлены 6-ть основных форм колебаний для модели вала с радиальным рабочим колесом. Каждая форма обладает разнообразной характерной деформацией, по критерию количества узловых диаметров и числа узловых окружностей (n/m), определяющийся форму 4 – 0/0, форму 1 – 1/0, форму 7 – 0/1, форму 18 – 1/1, форму 10 – 2/0 и форму 12 – 5/0.

Таблица 5. Значения собственных частот колебаний для модели с учетом вала в комплексной программе ANSYS WORKBENCH.

|

Форма n / m |

Эксперимент, Гц |

Собственные частоты c учетом вала, Гц |

Отклонение Δf, % |

Максимальные значения деформацией, мм |

|

0/0 |

- |

81,991 |

- |

6,7344 |

|

1/0 |

44 |

39,581 |

10,04 |

9,9429 |

|

0/1 |

- |

319,62 |

- |

8,3027 |

|

1/1 |

- |

479,3 |

- |

24,791 |

|

2/0 |

341 |

341,61 |

0,18 |

19,963 |

|

5/0 |

- |

402,36 |

- |

33,702 |

Таблица 6. Расчеты значения собственных частот колебаний для этой модели с учетом вращения, Гц

|

Форма |

Собственные частоты колебаний, Гц |

||||||||

|

0 (1/s) |

5 (1/s) |

10 (1/s) |

15 (1/s) |

20 (1/s) |

30 (1/s) |

40 (1/s) |

50 (1/s) |

60 (1/s) |

|

|

1 |

39,581 |

39,838 |

40,574 |

41,769 |

43,384 |

47,678 |

53,068 |

59,217 |

65,779 |

|

2 |

39,596 |

39,845 |

40,58 |

41,775 |

43,39 |

47,684 |

53,073 |

59,223 |

65,871 |

|

3 |

65,424 |

65,438 |

65,449 |

65,467 |

65,492 |

65,555 |

65,628 |

65,705 |

65,877 |

|

4 |

81,991 |

82,06 |

82,263 |

82,601 |

83,073 |

84,41 |

86,254 |

88,577 |

91,342 |

|

5 |

289,03 |

288,64 |

288,52 |

288,33 |

288,06 |

287,3 |

286,22 |

284,83 |

283,12 |

|

6 |

289,32 |

288,91 |

288,79 |

288,6 |

288,34 |

287,57 |

286,49 |

285,11 |

283,4 |

|

7 |

319,62 |

319,98 |

320,13 |

320,39 |

320,74 |

321,73 |

323,04 |

324,64 |

326,44 |

|

8 |

320,06 |

320,09 |

320,24 |

320,5 |

320,85 |

321,84 |

323,17 |

324,77 |

326,58 |

|

9 |

341,0 |

341,16 |

341,64 |

342,42 |

343,52 |

346,63 |

350,91 |

356,32 |

362,79 |

|

10 |

341,61 |

341,8 |

342,4 |

343,4 |

344,79 |

348,71 |

354,06 |

360,74 |

368,63 |

|

11 |

341,64 |

341,84 |

342,44 |

343,45 |

344,84 |

348,76 |

354,12 |

360,8 |

368,69 |

|

12 |

402,36 |

402,77 |

404,11 |

406,34 |

409,43 |

418,13 |

429,99 |

444,73 |

462,05 |

Таблица 7. Общие значения собственных частот колебаний для каждого варианта модели в комплексной программе ANSYS WORKBENCH и BLADIS+ [1].

|

n / m |

Эксперимент, Гц |

BLADIS+ |

Собственные частоты модели без учета вала, Гц |

Собственные частоты модели с учетом вала (1й вариант), Гц |

Собственные частоты модели с учетом вала (2-й вариант), Гц |

|

0/0 |

– |

– |

80,263 |

65,418 |

– |

|

– |

– |

122,92 |

81,722 |

81,991 |

|

|

1/0 |

41 |

– |

41,513 |

36,915 |

39,581 |

|

– |

– |

47,963 |

– |

– |

|

|

0/1 |

– |

– |

356,11 |

228,58 |

319,62 |

|

1/1 |

– |

– |

365,33 |

– |

– |

|

– |

– |

425,99 |

438,7 |

479,3 |

|

|

2/0 |

341 |

349,0 |

341,62 |

341,6 |

341,61 |

|

5/0 |

– |

402,1 |

402,3 |

402,36 |

402,36 |

Вывод

Таким образом, в данной работе представлены основные формы колебаний и значения статических напряжений для модели вала радиального рабочего колеса c 10-ю лопатками энергетических турбомашин для перекачки воздуха в АПК. Также проводились экспериментальные исследования и сравнивались расчеты с данными эксперимента. Отмечается, что для двух вариантах модели с учетом вала собственные частоты уменьшаются по сравнению к моделью без учета вала для соотношения (n/m) и 0/0, 1/0, 0/1, 1/1. По каждому варианту наблюдаются уменьшение степени деформации вала в конструции и отсутствие значительного отклика собственных частот при вращении модели в диапазоне (45...50) 1/с. В этой связи можно предположить, что учет вала при численном анализе подобных конструкций не дает существенного эффекта и им можно пренебречь. Представленные кривые динамических частот показывают взаимосвязь между собственными частотами и скоростями вращения для каждой формы колебания в диаграмме Кэмпбелла и могут быть использованы в отстройке от резонансных режимов реальных конструкций радиальных рабочих колес в АПК.

Список литературы Цифровой анализ прочностных характеристик радиальных рабочих колес энергетических турбомашин для АПК с учетом упругости вала

- Irretier H., Repetskiy O. Analyse der Eigenschwingungen rotierender axialer und radialer Laufräder und Schaufelpakete von Turbomaschinen mittels Hyperelemente, Kondensation und der Methode zyklischer Symmetrie. Kassel: GH Kassel Universität, Institut für Mechanik, 121 S.

- Yan Y. J., Cui P. L. and Hao H. N. Vibration mechanism of a mistuned bladed disk // Journal of Sound and Vibration. 2008. Vol. 317.P. 294-307.

- Yang M. T. and Griffin J. H. A reduced-order model of mistuning using a subset of nominal system modes // J Eng Gas Turb Power. 2001. Vol. 123. P. 893-900.

- Repetckii O., Ryzhikov I. and Nguyen T. Q. Dynamics analysis in the design of turbomachinery using sensitivity coefficients // Journal of Physics: Conference Series. 2018. 012096.

- Repetckii O., Ryzhikov I. and Springer H. Numerical analysis of rotating flexible blade-disk-shaft systems // Proceedings of the ASME Turbo Expo. 1999.

- Whitehead D.S. Effect of mistuning on the vibration of turbomachine blades induced by wakes // Journal of mechanical engineering science. 1966. №. 1. Р. 15-21.

- Castanier M. P., Pierre C. Modeling and Analysis of Mistuned Bladed Disk Vibrations: Status and Engineering Directions // Journal of Propulsion and Powers. 2006. №. 2 (122). Р. 384-396.

- Ewins D. J. Vibration characteristics of Bladed disc assemblies // Journal of Mechanical Engineering Science. 1973. №. 5 (12). Р. 165-186.

- Campbell W. The protection of Steam Turbine Disk Wheels from Axial Vibrations // Trans. of the ASME 46. 1924. Р. 31-160.