Цифровые модели проектирования составов высокофункционального мелкозернистого бетона с использованием техногенного сырья

Автор: Демьяненко О.В., Копаница Н.О., Куликова А.А., Бурьянов А.Ф., Козлова И.В., Лукьянова Н.А.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Системные решения технологических проблем

Статья в выпуске: 5 т.17, 2025 года.

Бесплатный доступ

Введение. Работа посвящена изучению составов и свойств мелкозернистого самоуплотняющегося бетона, включающему разработку методики проектирования их структуры. Методы и материалы. Использованы материалы: портландцемент ЦЕМ I 42,5Б; отсев щебня фракции 2,5–5 мм Курлекского карьера Томской области; в качестве мелкого заполнителя использовался песок Туганского месторождения; в качестве микронаполнителя – кварцевая мука; комплексная модифицирующая добавка, состоящая из микрокальцита Дальнегорского горного карьера и нанодиоксида кремния, полученного плазменнодуговым методом. Результаты и обсуждение. Предложенная методика включает расчетно-экспериментальный подход, который позволяет подобрать оптимальные сочетания фракций заполнителей, наполнителей и разработанных добавок для достижения необходимой плотности упаковки зерен. Использование статистических методов, таких как: полиномиальная аппроксимация и регрессия на основе гауссовских процессов, позволило выявить связь между гранулометрическим составом и свойствами бетона. Установлены оптимальные соотношения каждой фракции кварцевого заполнителя из техногенного сырья для определенных требований к самоуплотняющемуся бетону по значениям расплыва бетонной смеси и прочности затвердевшего бетона. Заключение. Проведены лабораторные испытания, подтвердившие достоверность и эффективность предложенных расчетов. Разработаны составы самоуплотняющегося бетона класса В40 с пониженным расходом цемента (412 кг/м3), обладающего высокими эксплуатационными характеристиками.

Самоуплотняющийся бетон, наномодификаторы, модель проектирования состава, плотность упаковки, удобоукладываемость, вязкость, расслаиваемость, текучесть

Короткий адрес: https://sciup.org/142246093

IDR: 142246093 | УДК: 666.972; 691.32 | DOI: 10.15828/2075-8545-2025-17-5-547-559

Текст научной статьи Цифровые модели проектирования составов высокофункционального мелкозернистого бетона с использованием техногенного сырья

Демьяненко О.В., Копаница Н.О., Куликова А.А., Бурьянов А.Ф., Козлова И.В., Лукьянова Н.А. Цифровые модели проектирования составов высокофункционального мелкозернистого бетона с использованием техногенного сырья. Нанотехнологии в строительстве. 2025;17(5):547–559. – EDN: MFKZJP.

Demyanenko О.V., Kopanitsa N.O., Kulikova А.А., Buryanov А.F., Kozlova I.V., Lukyanova N.A. Digital models for designing high-performance fine-grained concrete compositions using man-made raw materials. Nanotechnologies in Construction. 2025;17(5):547–559. – EDN: MFKZJP.

В настоящее время в производстве современных строительных материалов существует острая необходимость разработки новых видов бетонных смесей, способных обеспечить высокую прочность, долговечность и экономию ресурсов, обладающих улучшенными физико-механическими свойствами, такими как высокая прочность, долговечность и экологичность. Традиционные методы производства бетона требуют использования повышенного содержания цемента, что приводит к увеличению затрат и негативному воздействию на окружающую среду. Использование крупнозернистых заполнителей может снижать качество бетона за счет неоднородности и неравномерного распределения нагрузки. Кроме того, в России наблюдается явный недостаток робототизированных систем по проектированию и оптимизации составов бетонных смесей. Существующие подходы к проектированию таких составов недостаточно эффективны и требуют значительных временных и материальных затрат. Поэтому актуальной задачей является разработка методов проектирования самоуплотняющихся бетонов с использованием высокодисперсных наполнителей, полученных из побочных продуктов промышленности, что позволит снизить затраты на производство, оптимизировать существующие составы и улучшить свойства конечного продукта. В последние десятилетия в строительстве активно используются многокомпонентные композитные связующие вещества, включающие высокоэффективные добавки-модификаторы, улучшающие структуру и свойства бетона, а также тонкодисперсные минеральные наполнители. Эти компоненты позволяют создавать композиции, обеспечивающие оптимальные характеристики готового продукта.

СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ

Разработка эффективных методов проектирования состава бетона, направленных на подбор рационального соотношения дисперсных материалов, представляет собой важную задачу как с научной, так и с практической точек зрения [1–3]. С теоретической стороны необходимо учитывать, как свойства исходных материалов повлияют на такие параметры качества бетонной смеси, как удобоукладываемость, а также затвердевшего бетона – прочность на сжатие и другие. Свойства затвердевшего бетона определяются типом и характеристиками вяжущего вещества, видом и качеством заполнителя, соотношением компонентов и структурой самого бетона. Регулирование свойств вяжущего осуществляется путем введения различных модифицирующих добавок, в том числе тех, которые влияют на плотность структуры цементного камня. Для достижения плотной и однородной структуры бетона особое внимание следует уделять гранулометрическому составу заполнителей. Поэтому учет при проектировании состава бетонной смеси гранулометрического состава всех дисперсных компонентов, влияющих на плотность затвердевшего бетона, является актуальной задачей.

МАТЕРИАЛЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

Для проведения экспериментальных исследований в работе использовались сырьевые материалы, соответствующие требованиям нормативных документов.

Выбор сырьевых материалов обоснован необходимостью подбора компонентов для модифицирующих добавок, регулирующих основные свойства самоуплотняющейся бетонной смеси и бетона.

В качестве вяжущих материалов использовался портландцемент ЦЕМ I 42,5Н Топкинского цементного завода ГОСТ 31108-2020.

Химический и минералогический составы клинкера портландцемента приведены в табл. 1.

В качестве крупной фракции заполнителя использовался отсев щебня фракции 2,5-5 мм Курлек-ского карьера Томской области, соответствующий требованиям ГОСТ 31424-2010.

В качестве мелкого заполнителя использовался песок Туганского месторождения (АО «ТГОК «Ильменит» (Росатом), ТУ 08.12.11-013-589147562020), удовлетворяющий требованиям ГОСТ 2138-91, ГОСТ 8736-2014.

В качестве микронаполнителя использовались: – кварцевая мука (КМ), произведенная путем помола песков Туганского месторождения по ТУ 08.12.110-014-58914756-2024. Кварцевая мука является вторичным продуктом горнодобывающих работ (АО «ТГОК «Ильменит» (Росатом)).

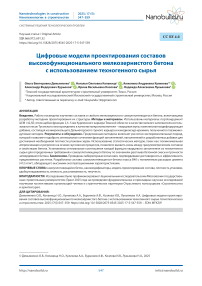

Согласно рентгенофазовому анализу, материал представляет собой монофазный низкотемпературный кварц.

В качестве модификатора использовалась разработанная комплексная добавка (КД). В состав комплексной добавки входят следующие компоненты: – микрокальцит Дальнегорского горного карьера

(город Дальнегорск Приморского края), является отходом производства при переработке мрамора. Представляет собой порошок белого цвета с удельной поверхностью 200 м2/кг, содержание СаСО3 – 92,7%;

– наноразмерный диоксид кремния, полученный плазменно-дуговым методом из кварцевого пе-

Таблица 1. Портландцементный клинкер и его основные составляющие

|

Химический анализ портландцемента, % |

Минералогический состав клинкера (основные составляющие фазы, %) |

||

|

CaO |

61,9 |

C 3 S |

68,9 |

|

SiO2 |

19,8 |

||

|

Al 2 O 3 |

4,6 |

C 2 S |

12,6 |

|

Fe 2 O 3 |

3,0 |

||

|

MgO |

3,6 |

С3А |

6,0 |

|

SO 3 |

2,8 |

C4AF |

11,4 |

|

R2O |

0,9 |

СаО |

1,1 |

Таблица 2. Гранулометрический состав отсева щебня

|

Проход через сито |

Размер ячеек сит, мм |

||||

|

20 |

10 |

5 |

2,5 |

1,25 |

|

|

Частные, % |

– |

– |

41,38 |

68,62 |

0 |

|

Полные, % |

– |

– |

41,38 |

100 |

100 |

СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ

Рис. 1. Дифрактограмма кварцевой муки

ска Туганского месторождения [4–5]. Удельная поверхность – 32 000 м2/кг, средний размер частиц – 10–300 нм.

Средняя плотность образцов бетона определялась в соответствии с ГОСТ 12730.1-2020 «Бетоны. Методы определения плотности» [6]. Прочность при сжатии контрольных и модифицированных образцов по ГОСТ 10180-2012 «Бетоны. Методы определения прочности по контрольным образцам» [7].

Удобоукладываемость, вязкость, расслаиваемость и текучесть самоуплотняющегося бетона определялись по ГОСТ Р 59714-2021 «Смеси бетонные самоуплотняющиеся. Технические условия» [8].

Для определения прочности образцов на сжатие использовался гидравлический пресс ИП-1250М.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Проектирование состава бетонной смеси

Применение современных методов обработки экспериментальных данных для анализа плотности упаковки сыпучих материалов позволяет разработать расчетно-экспериментальный метод по проектированию оптимального состава бетона. Этот метод учитывает данные о гранулометрическом составе заполнителей и обеспечивает эффективное их использование [9–18].

Оптимизация рецептуры бетонной смеси базируется на последовательной методологии, интегрирующей теоретико-аналитический подход и эмпири- ческое подтверждение результатов исследований. Предполагается процедура расчета, включающая последовательно реализованные шаги:

-

1. Детальное исследование зерновой структуры заполнителей (песка и отсева щебня) и построение кривых их распределенности.

-

2. Используя математические модели, рассчитывается оптимальный гранулометрический состав смеси, обеспечивающий максимальную плотность упаковки.

-

3. Каждый полученный расчетный состав проверяется экспериментально. Проводятся испытания образцов бетона с различными соотношениями компонентов, чтобы определить реальную плотность, прочность и другие необходимые параметры.

-

4. На основе результатов экспериментов вносятся коррективы в расчетный состав для достижения требуемых показателей качества бетона.

Такой подход позволяет учесть все особенности исходных материалов и обеспечить создание бетона с заданными характеристиками, минимизируя затраты на сырье и повышая эффективность производственного процесса.

Для расчета состава бетонной смеси с учетом модели плотности упаковки зерен заполнителей использовались компоненты бетонной смеси, характеристики которых представлены в статье.

На первом этапе исследований экспериментально подбиралось содержание фракций 2,5–5 мм. Был определен диапазон, в котором бетонная смесь не расслаивается и удерживает воду, а также про-

СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ ведены исследования влияния гранулометрического состава мелкого заполнителя на свойства бетонных смесей/бетона.

Для достоверного определения влияния мелкого заполнителя на свойства бетонной смеси и бетона фиксировался каркас крупного заполнителя – расход фракции 2,5–5 мм – 1100 кг/м3 (при истинной плотности 2670 кг/м3); расход цемента – 350 кг/м3 (истинная плотность – 3110 кг/м3); расход добавки – 5% от массы цемента, 17,5 кг/м3 (истинная плотность – 2650 кг/м3). Расход воды определялся экспериментально, при заданной осадке конуса – 15 см.

Количество мелкого заполнителя определялось по формуле абсолютных объемов (истинная плотность – 2650 кг/м3):

1100 350 17,5\\

2,67 3,11 2,65//

Мп = I 1000 - ^175 + X 2,65 = 770,5 кг/м3.

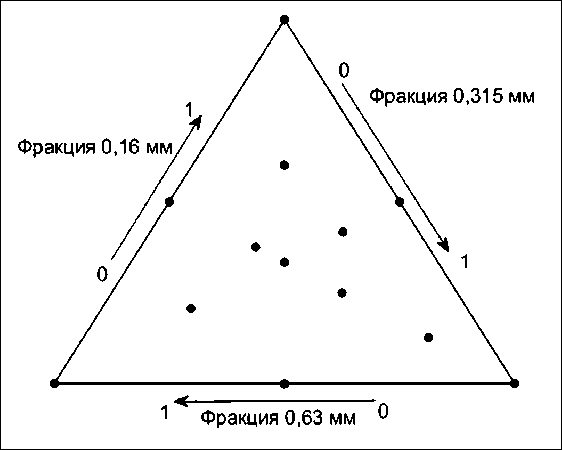

В табл. 3 представлен план эксперимента по подбору гранулометрического состава мелкого заполнителя – в относительных долях. Эта матрица, заполняющая тернарную диаграмму 10-ю точками.

По представленным в табл. 3 данным готовились пробные замесы, у которых определялась осадка конуса и визуально оценивалась расслаиваемость смеси. Если смесь расслаивалась или имела недостаточную осадку конуса, план верифицировался, и производился перерасчет составов.

Для каждого состава готовились не менее 15 образцов. Значение прочности определялось как среднеарифметическое значение из 5 образцов на каждый срок твердения, коэффициент вариации не более 5%.

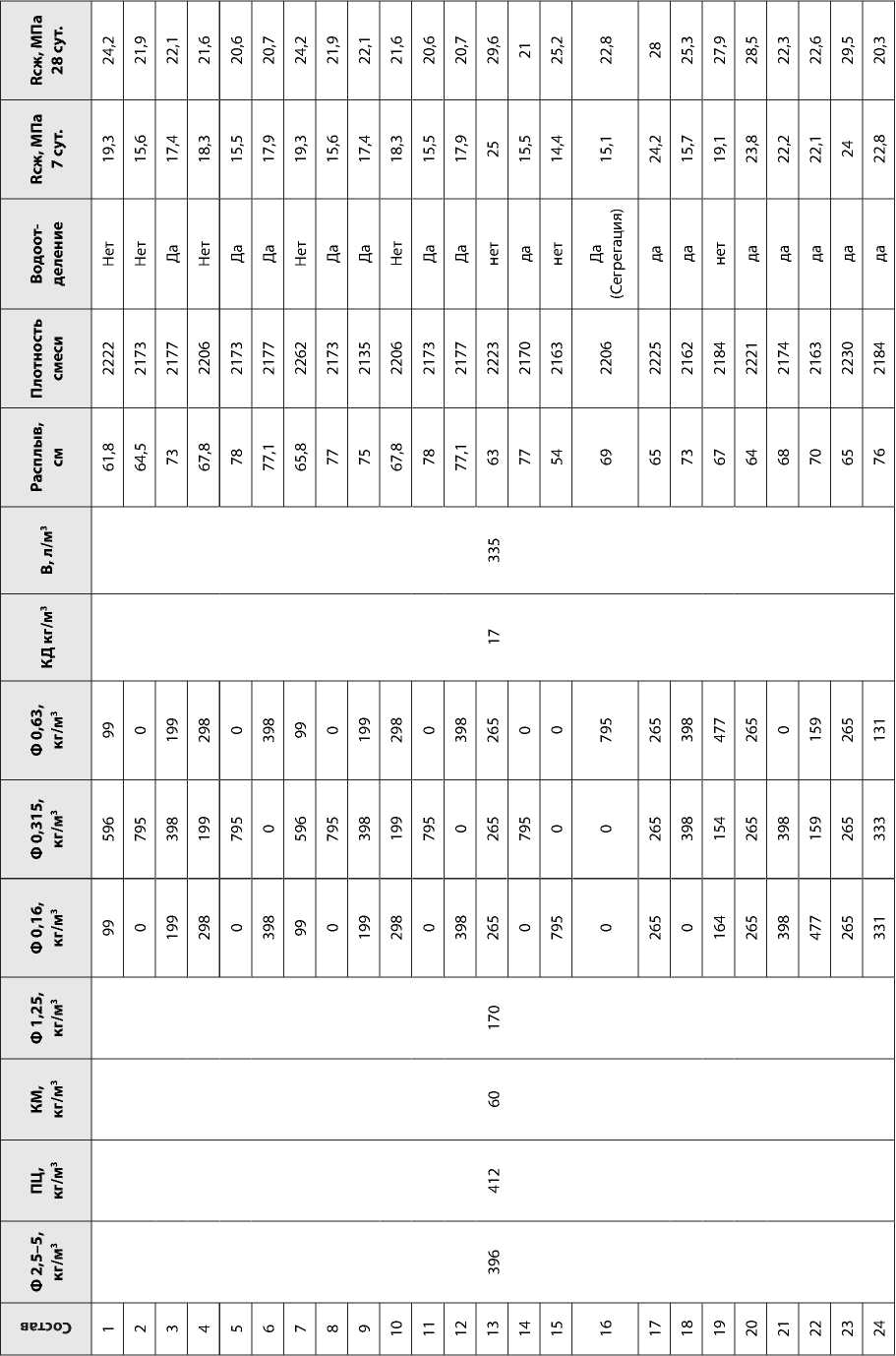

В табл. 4 представлены экспериментальные составы бетонных смесей.

Расход отсева щебня и комплексной добавки в составах 1–7 оставались фиксированными. Расход воды подбирался опытным путем исходя из заданной подвижности бетонной смеси. Подвижность в смесях

Таблица 3. План эксперимента по подбору гранулометрического состава мелкого заполнителя

|

№ |

Фракция 0,16 |

Фракция 0,315+0,63 |

Фракция 1,25 |

|

1 |

1 |

0 |

0 |

|

2 |

0 |

1 |

0 |

|

3 |

0 |

0 |

1 |

|

4 |

0,3 |

0,15+0,15 |

0,3 |

|

5 |

0,6 |

0,1+0,1 |

0,2 |

|

6 |

0,2 |

0,3+0,3 |

0,2 |

|

7 |

0,2 |

0,1+0,1 |

0,6 |

|

8 |

0,5 |

0 |

0,5 |

|

9 |

0,5 |

0,25+0,25 |

0 |

|

10 |

0 |

0,25+0,25 |

0,5 |

Таблица 4. Составы бетонных смесей на 1 м3

|

e CO H о w |

и S ^ m 8^ s 5 *e “ |

M £ E |

X In ™ 8 ^ Л Ф Г- L |

ф О = e * |

=p |

SC kO м о s ф О Eg* |

EI ^ |

CO |

о |

.0 U m E |

|

1 |

1100 |

350 |

– |

385,25 |

385,25 |

– |

17,5 |

0,57 |

0 |

2332 |

|

2 |

1100 |

350 |

– |

– |

– |

770,5 |

17,5 |

0,78 |

0 |

2224 |

|

3 |

1100 |

450 |

– |

– |

– |

770,5 |

17,5 |

0,8 |

11 |

2309 |

|

4 |

1100 |

450 |

770,5 |

– |

– |

– |

17,5 |

0,57 |

19,3 |

2130 |

|

5 |

1100 |

500 |

308,2 |

– |

– |

462,3 |

17,5 |

0,63 |

19,5 |

2278 |

|

6 |

1100 |

500 |

308,2 |

– |

462,3 |

– |

17,5 |

0,55 |

19,8 |

2239 |

|

7 |

1100 |

500 |

308,2 |

462,3 |

– |

– |

17,5 |

0,42 |

19,6 |

2352 |

|

8* |

850 |

500 |

331 |

– |

496 |

– |

17,5 |

0,4 |

1,5 |

– |

|

9* |

650 |

500 |

244 |

– |

570 |

– |

17,5 |

0,56 |

4 |

– |

*Смесь расслаивалась, не формовали

СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ достигалась за счет введения большего количества воды, а не введением специальных добавок (пластификаторов). Это было сделано с целью определения влияния каждой отдельной фракции песка на реологию бетонной смеси.

Состав 1 готовился на фракциях песка 0,315– 0,63 мм, расход цемента составлял 350 кг/м3. При В/Ц = 0,57 осадка конуса остается 0 см, дальнейшее повышение количества воды в смеси ведет к ее расслоению.

Состав 2 готовился на фракции песка 0,16, расход цемента также составлял 350 кг/м3. Осадка конуса = 0 см (В/Ц = 0,78).

Для регулирования подвижности смеси расход цемента был увеличен до 450 кг/м3 в составе 3. Используемая фракция песка – 0,16 мм. Осадка конуса составила 11 см при В/Ц = 0,8. Смесь не расслаивалась.

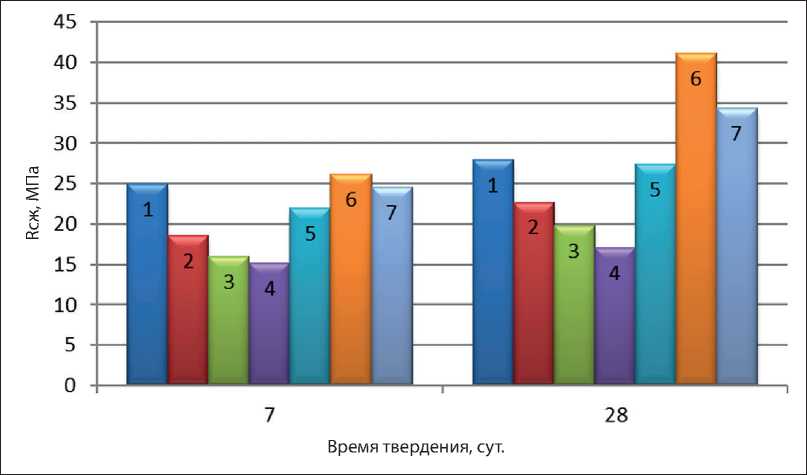

На рис. 2 показана осадка конуса состава 3 с подвижностью П3 (осадка – 11 см), где можно наблюдать небольшую седиментацию воды, но смесь при этом не расслаивается, то есть все компоненты (цемент, песок, щебень) создают плотную связную структуру.

Состав 4 готовился на фракции песка 1,25 мм. Расход цемента составлял 450 кг/м3. Осадка конуса составила 19,5 см при В/Ц = 0,57. Смесь имеет несвязную зернистую структуру.

Для возможности повышения прочностных характеристик расход цемента в составах 5, 6 и 7 был увеличен до 500 кг/м3. Это позволило получить бетон с прочностью 41,1 МПа (состав 6), в котором в качестве средней фракции использовался песок фракции 0,315 мм. Дальнейшие составы готовили с использованием данной фракции песка.

Рис. 2. Осадка конуса состава 3

В составах 8 и 9 уменьшался расход крупной фракции: отсева щебня до 650 кг/м3, песка фракции 1,25 до 244 кг/м3, и увеличивалось содержание мелких фракций. При В/Ц от 0,4 (состав 8) смесь была жесткая и несвязная, рассыпалась при определении осадки конуса. Дальнейшее увеличение количества воды приводило к расслоению смеси.

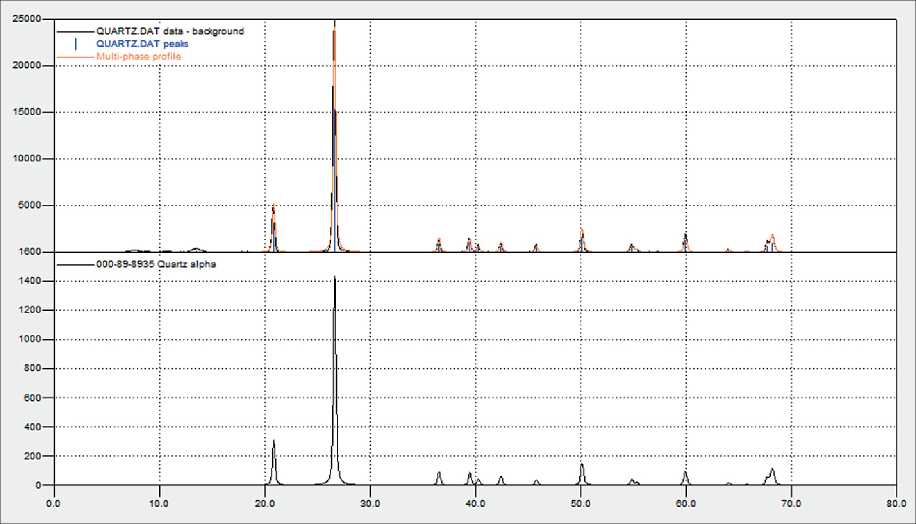

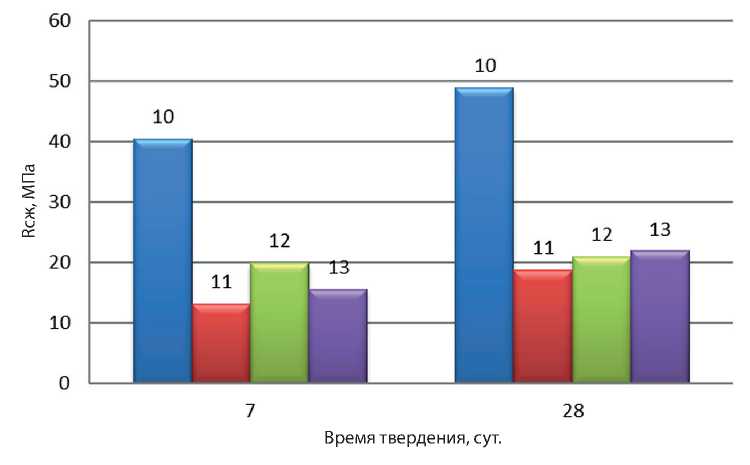

Испытания на прочность при сжатии всех составов проводились на образцах-кубах размером 100×100×100 мм. После формования образцы твердели при температуре 20±5 °С, относительной влажности 95±5%. Испытания проводились в соответствии с ГОСТ 26633-2015 «Бетоны тяжелые и мелкозернистые. Технические условия». Результаты испытаний на прочность при сжатии составов (табл. 4) представлены на рис. 3.

Рис. 3. Прочностные характеристики исследуемых составов

СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ

Составы бетонов, в которых отсутствует «промежуточное звено», в виде средних фракций песка показывают снижение значений прочности по сравнению с составами, где присутствуют как крупные частицы (отсев щебня, фракция песка 1,25 мм), так и мелкие (песок фракции 0,315 мм, 0,16 мм), а также комплексная добавка, состоящая из микро- и нано-размерных частиц. Таким образом в бетоне создается оптимальная межзерновая пустотность. Плотность бетонов находится в пределах 2100–2300 кг/м3.

Далее, для получения более подвижных смесей, был произведен перерасчет плана. Была зафиксирована доля крупной фракции (1,25 мм) – 0,4. Зафиксирован расход крупного заполнителя (фракция 2,5–5 мм) – 1100 кг/м3. Расход воды определялся экспериментально, при заданной осадке конуса – 12–16 см.

Верифицированный план эксперимента по подбору гранулометрического состава мелкого заполнителя в относительных долях представлен в табл. 5. Это матрица, заполняющая тернарную диаграмму по фракциям 10-ю точками.

Для повышения однородности и связности смесей необходимо было повысить долю растворной части. С этой целью во всех последующих составах сокращалось количество крупных фракций песка и увеличивалось количество мелких фракций. Также в состав смеси в качестве микронаполнителя вводилась кварцевая мука. Составы бетонных смесей представлены в табл. 6.

Содержание компонентов в смеси: цемента – 500 кг/м3, отсева щебня – 450 кг/м3, песка фракции 1,25 мм – 192 кг/м3, песка фракции 0,315 мм – 769 кг/м3 при добавлении в состав кварцевой муки, позволило получить состав с расплывом смеси 50 см с В/Ц = 0,46 (состав 10). Смесь расплывалась достаточно равномерно, сегрегация при этом отсутствовала, что может говорить о высокой связности частиц смеси между собой (рис. 4). Прочность при этом составила 49 МПа в 28 сутки твердения.

Для возможности сокращения расхода вяжущего готовились составы 11 и 12. Расход цемента в этих составах составлял 360 кг/м3, содержание кварцевой муки было увеличено до 120 кг/м3, В/Ц = 0,87–0,9. Дополнительно была введена комплексная добавка. Расплыв смеси также составил 50 см, но был неравномерный (с горкой посредине). Также наблюдается снижение прочностных характеристик (18,8 МПа в 28 суток), что может быть связано как с низким содержанием цемента, так и с высоким В/Ц (0,87–0,9).

Таблица 5. План эксперимента по подбору гранулометрического состава мелкого заполнителя

|

№ |

Фракция 0,16 мм |

Фракция 0,315 мм |

Фракция 0,63 мм |

Фракция 1,25 мм |

|

1 |

0,6 |

0 |

0 |

0,4 |

|

2 |

0 |

0,6 |

0 |

|

|

3 |

0 |

0 |

0,6 |

|

|

4 |

0,2 |

0,2 |

0,2 |

|

|

5 |

0,36 |

0,12 |

0,12 |

|

|

6 |

0,12 |

0,36 |

0,12 |

|

|

7 |

0,12 |

0,12 |

0,36 |

|

|

8 |

0,3 |

0 |

0,3 |

|

|

9 |

0,3 |

0,3 |

0 |

|

|

10 |

0 |

0, 3 |

0,3 |

Таблица 6. Составы бетонных смесей на 1 м3

|

co (0 H о w |

M Ф in ° ® |

M E |

CM Г" M e Л E |

c§ e |

8 Ln о e |

c5 e |

^ |

EI |

J CD |

co E Q. |

U m E |

|

10 |

450 |

500 |

192 |

– |

769 |

– |

17,5 |

– |

0,46 |

50 |

2258 |

|

11 |

484 |

360 |

206 |

– |

827 |

– |

120 |

17 |

0,9 |

50 |

2188 |

|

12 |

426 |

360 |

182 |

– |

728 |

– |

120 |

17 |

0,87 |

58 |

2228 |

|

13 |

396 |

412 |

170 |

– |

795 |

– |

60 |

17 |

0,81 |

77 |

2215 |

СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ

Рис. 4. Расплыв смеси 50 см (состав 10)

Для возможности получения более подвижных смесей и оценки седиментации готовился состав 13. Количество цемента увеличено, при этом сокращено количество наполнителя в виде кварцевой муки до 60 кг/м3, в составе также присутствует комплексная добавка. При В/Ц = 0,81 расплыв смеси составил 77 см. Все компоненты смеси равномерно распределяются в объеме, расслаивание отсутствует, расплыв равномерный (рис. 5).

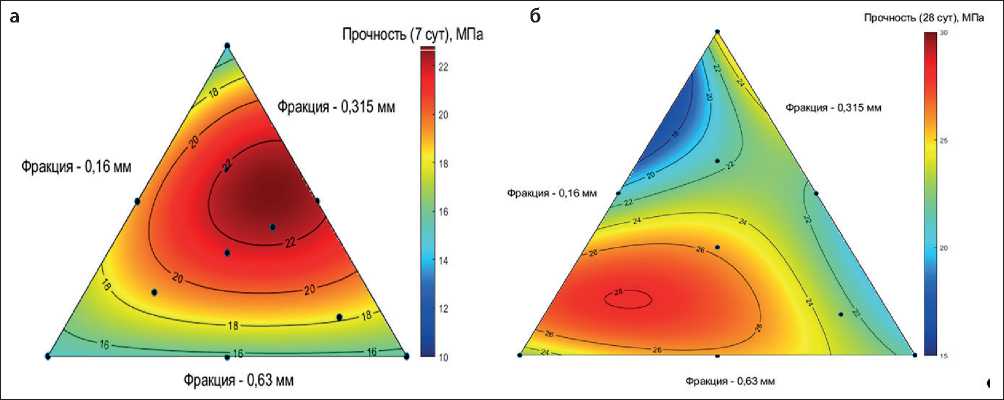

Составы формовались без использования виброуплотнения, по требованию ГОСТ 59714-2021. Испытания на прочность при сжатии проводились на образцах-кубах размером 100×100×100 мм. Сравнительные результаты по набору прочности по времени твердения исследуемых составов (табл. 6) представлены на рис. 6.

В исследуемых смесях самые высокие показатели прочности (49 МПа в 28 суток твердения) у состава 10, где расход цемента составляет 500 кг/м3. Снижение количества цемента и замена его на микро- наполнитель в виде кварцевой муки (составы 11, 12) ведет к снижению прочностных показателей (на 40%) и увеличению В/Ц. Увеличение В/Ц может быть связано с тем, что кварцевая мука имеет большую удельную поверхность (474,7 м2/кг) по сравнению с цементом.

У состава 13 с В/Ц 0,81 при сокращении содержания кварцевой муки в 2 раза прочность обеспечивается за счет снижения содержания крупной фракции и увеличения содержания фракции песка 0,315 мм. Этому может способствовать оптимизация состава с учетом плотности упаковки зерен заполнителя.

Таким образом, в ходе расчетно-экспериментальных работ были получены входные данные по составам и свойствам бетонов для возможности построения модели по определению оптимального соотношения компонентов бетонной смеси и оценке их влияния на задаваемые реологические и прочностные характеристики.

Рис. 5. Расплыв смеси 77 см (состава 13)

СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ

Рис. 6. Прочностные характеристики исследуемых составов

Построение модели расчета оптимального соотношения компонентов полифракционной бетонной смеси

Используемый в работе метод моделирования представляет одно из направлений математического планирования, расширяющее класс аналитических моделей, аппроксимирующих некоторую выборку данных. Вероятностные подходы для построения моделей отражают взаимосвязь между составом бетонных смесей и их характеристиками.

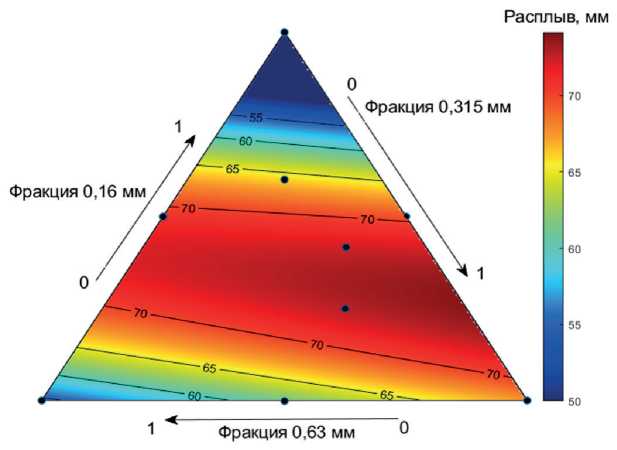

Выборка строится либо на основании факторных экспериментов, либо на базе физико-математических моделей, часто имеющих высокую потребность в вычислительных ресурсах. Как и в классическом методе математического планирования, построение модели начинается с определения экспериментального плана. Объектом интереса на данном этапе является гранулометрический состав заполнителей, однако, если при этом рассматривать каждую фракцию в диапазоне от 0,16 мм до 20 мм как независимую степень свободы, постановка задачи неизбежно столкнется с проблемой высокой размерности. Не имея априорной информации о характере влияния каждой из фракций на интересующие свойства, необходимо в план сбора выборки закладывать как минимум 4–5 точек. Используемый в работе заполнитель состоит из фракций 0,16; 0,315; 0,63; 1,25; 2,5–5. И, чтобы в рассматриваемой модели ограничить количество изменяемых переменных, последние 2 фракции были зафиксированы. Оставшиеся фракции были распределены по тернарной диаграмме (рис. 7).

Рис. 7. Распределение экспериментальных точек для построения модели влияния гранулометрии заполнителя

СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ

Таблица 7. Экспериментальный план сбора выборки

Ф – фракция песка

СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ

Рис. 8. Зависимость прочности бетона от соотношений фракций песка

Соответствующий распределению точек на рис. 7 экспериментальный план и результаты его реализации представлены в табл. 7. Повторяющиеся составы в плане используются для контроля постоянства получаемых данных (повторяемость эксперимента).

Структура распределения точек в плане следующая: три точки в вершинах треугольника представляют заполнитель (в диапазоне 0,16–0,63 мм), состоящий исключительно из одной фракции песка с размером частиц 0,16 или 0,315 или 0,63 мм. Точки на половине каждой из сторон треугольника – соответственно, бинарные системы с соотношением фракций 0,5. Например, точка в середине левой стороны треугольника соответствует смеси из песка с размером частиц 0,16 и 0,63 мм в соотношении 1:1.

Следующим шагом построения модели после реализации экспериментального плана был выбор аппроксимирующей функции. Одним из возможных вариантов являются полиномы различного порядка, и для данных прочности на 7-е сутки полином 2-го порядка успешно (коэффициент детерминации выше 0,5) представляет модель (рис. 8), позволяющую определить максимальную прочность за счет варьирования гранулометрического состава (рис. 7). Для оценки величины расплыва конуса и прочности на 28-е сутки использование полиномов различных порядков не позволяет получить надежную описательную модель (во всех случаях коэффициент детерминации ниже 0,5), однако использование регрессии на основе гауссовских процессов позволяет успешно ее построить (рис. 8б, 9).

Рис. 9. Зависимость расплыва конуса бетонной смеси от соотношений фракций песка

СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ

ЗАКЛЮЧЕНИЕ

Цифровые технологии проектирования рецептур мелкозернистых бетонов выступают в роли перспективного инструмента, способствующего повышению конкурентоспособности и эффективности современной строительной индустрии. Интеграция инновационных подходов (машинного обучения), открывает новые горизонты для строительной сферы.

Развитие цифровых инструментов моделирования оказывает значительное влияние на качество конечного материала, позволяя достигать поставленные цели с минимальными затратами ресурсов

и времени. Цифровые модели проектирования составов бетонных смесей обеспечивают точный прогноз характеристик будущих материалов, упрощают проектирование многокомпонентных смесей и помогают избежать ошибок на стадии разработки состава.

Тенденции развития этой сферы формируют новую эру устойчивого развития строительного сектора, основанную на передовых технологиях и экологичных практиках. В результате повышается энергоэффективность зданий, снижается углеродный след, улучшаются эксплуатационные характеристики возводимых объектов, что способствует долгосрочной устойчивости всей инфраструктуры.