Cинтез мелкогранулированного пеностеклянного материала из природного аморфного оксида кремния с наноразмерной пористостью

Автор: Бубенков Олег Александрович, Кетов Александр Анатольевич, Кетов Петр Александрович, Кетов Юрий Александрович, Лобастов Сергей Викторович

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Статья в выпуске: 4 т.2, 2010 года.

Бесплатный доступ

Показано, что аморфный оксид кремния может взаимодействовать со щелочами с образованием гидратированных полисиликатов, которые являются, по сути, сырьем для синтеза силикатных стекол. Необходимым условием образования однородного гидратированного полисиликата является наличие наноразмерной пористости у аморфного оксида кремния минерального происхождения. В процессе термообработки полученного материала газовыделение из массы, сопровождающее процесс варки стекла, может быть использовано для создания устойчивых пен - ячеистых стекол, в области высокой вязкости стекломассы.

Аморфный оксид кремния, наноразмерная пористость, ячеистое стекло, гидратированные полисиликаты

Короткий адрес: https://sciup.org/14265512

IDR: 14265512 | УДК: 666.3-127

Текст научной статьи Cинтез мелкогранулированного пеностеклянного материала из природного аморфного оксида кремния с наноразмерной пористостью

еностекло или ячеистое стекло является универсальным теплоизоляционным материалом, однако его производство по классической схеме высокозатратно. В Советском Союзе до начала 90-х годов работало четыре завода по производству материала, но к настоящему времени из них функционирует только один – на территории Белоруссии, в Гомеле (ОАО «Гомельстекло»). Гранулированное пеностекло в промышленных масштабах в Советском Союзе не выпускалось, хотя на техническую возможность указывал в своих монографиях признанный авторитет в технологии пеностекла Б.К. Демидович [1].

Ранее [2] было показано, что только принципиальные изменения в технологии пеностекла, учитывающие физико-химические процессы, происходящие в силикатной системе на наноуровне, позволяют не только снизить производственные затраты и сделать производство высокорентабельным, но и разработать ряд новых материалов на основе ячеистого стекла [3], востребованность которых строительной отраслью не вызывает сомнений. К одному из таких видов продукции следует отнести мелкогранулированное пеностекло, которое в настоящее время производится единственной зарубежной фирмой Poraver (Поравер).

О.А. БУБЕНКОВ и др. Cинтез мелкогранулированного пеностеклянного материала

К аналогичной группе минеральных теплоизоляционных материалов насыпного типа, помимо упомянутого материала Poraver, следует отнести керамзитовый гравий (керамзит), вспученный перлит, вспученный вермикулит, микросферы золы уноса ТЭС и гранулированное пеностекло.

Использование керамзита и гранулированного пеностекла в качестве заполнителей бетонов осложнено крупным размером гранул, а керамзита дополнительно – относительно высокой плотностью. Вспученные перлит и вермикулит не могут использоваться в строительных растворах вследствие крайне низкой прочности и низкой влагостойкости. Зола уноса ТЭС (микросферы) отличаются нестабильностью состава (зависит от вида углей и режимов горения на ТЭС) и высокой ценой, что также препятствует их использованию в строительных растворах. Импортный мелкогранулированный материал Poraver не имеет отечественных аналогов, использование его в строительных растворах не имеет ограничений, но материал дорого стоит.

Производство гранулированного пеностекла в настоящее время в промышленных масштабах освоено в России на нескольких предприятиях. Существующая технология предполагает гранулирование методом окатывания. При насыпной плотности материала 170–300 кг/м3 материал имеет низкое водопоглощение и высокую прочность. Особенностью процесса гранулирования порошковых материалов окатыванием является принципиальная невозможность стабильного получения мелких гранул (менее 2–5 мм), что приводит к отсутствию на рынке гранулированного пеностекла с размерами зерен менее 5 мм. Поэтому гранулированное пеностекло, производимое в России в настоящее время, не может быть использовано как заполнитель для штукатурок и сухих смесей вследствие размера гранул.

Фактически на рынке присутствует мелкогранулированное пеностекло единственного производителя – германской фирмы Poraver®. В Западной Европе этот материал успешно используется уже несколько десятилетий, причем особенно заметный взлет спроса на него отмечается в последние годы, когда проблеме энергосбережения стали уделять самое пристальное внимание. В России применение материала незначительно и ограничено практически только изготовлением сухих строительных смесей премиум-класса вследствие высокой отпускной цены и затрат на доставку.

О.А. БУБЕНКОВ и др. Cинтез мелкогранулированного пеностеклянного материала

Характеристики материала Poraver® представлены в таблице 1.

Очевидно, что потенциальный рынок материала весьма широк и его расширение сдерживается отсутствием в России аналога с адекватными стоимостными характеристиками.

Ранее была показана принципиальная возможность производства мелкогранулированного пеностекла при использовании стеклобоя в качестве сырья [4]. В этом случае в основе технологии лежит возможность использования вяжущих свойств дисперсного стекла при управлении свойствами наноразмерных покрытий на поверхности частиц. В результате модификации дисперсного стекла возникает возможность получения вяжущих композиций и прочных полуфабрикатов на их основе. Полученные блоки полуфабриката дробятся на стандартном оборудовании до гранул требуемого размера, а термообработка последних в печи придает гранулам сферическую форму.

Однако такой подход предполагает диспергирование стекла до микронных размеров и создание на поверхности таких частиц наноразмер-ной пленки гидратированных полисиликатов, термообработка которых и приводит к газообразованию и синтезу в межзерновом пространстве синтетической стеклофазы. Логичным продолжением этой идеологии является создание гидратированных полисиликатов «в объеме», а не только в поверхностном слое. Естественно, что в этом случае требуется транспортировка щелочного компонента стекла по всему объему гранулы. Из этого следует, что технология принципиально возможна только для оксида кремния с развитой пористой структурой.

Характеристики гранул Poraver®

Таблица 1

|

Характеристики |

Гранулы базового (стандартного) размера |

|||||

|

Размер, мм |

0,1–0,3 |

0,25–0,5 |

0,5–1 |

1–2 |

2–4 |

4–8 |

|

Насыпной (объемный) вес, кг/м3 |

400±60 |

340±30 |

270±30 |

230±30 |

100±20 |

180±20 |

|

Прочность на сжатие, кН/мм2 |

2,4 |

2,4 |

1,8 |

1,6 |

1,4 |

1,2 |

|

Теплопроводность, Вт/(м•К) |

0,07 |

0,08 |

0,08 |

0,07 |

0,07 |

0,07 |

|

Температура размягчения, оС |

700 |

|||||

О.А. БУБЕНКОВ и др. Cинтез мелкогранулированного пеностеклянного материала

Другим необходимым условием является высокая реакционная способность компонентов, из которых предполагается получение стекла, чтобы процесс стеклообразования завершился при возможно более низких температурах, когда стекло обладает относительно высокой вязкостью и коалесценция пены из выделяющихся газов затруднена. При этом известно о возможности низкотемпературного синтеза стекла из природных аморфных силикатов и гидрокида натрия [5].

Особенностью такого взаимодействия является стеклообразование при температурах 550–750оС, которое должно сопровождаться газообразованием. В данном случае возможно только выделение паров воды. Для подтверждения этого были проведены термогравиметрические исследования различных форм аморфного оксида кремния с гидроксидом натрия. Последний вносился в систему в виде растворов по влагоемко-сти исходных порошков. Аморфный оксид кремния был различного происхождения – молотое кварцевое стекло, силикагель, минеральный продукт в виде трепела и диатомита. Все исследованные материалы в процессе термообработки характеризуются двумя температурными областями потери массы. При температурах, начиная с комнатных и до 450–600оС наблюдается первая стадия удаления воды, связанная со свободной и кристаллизационной формами. Характерной особенностью всех термограмм является отсутствие инвариантности, наблюдаемой у большинства кристаллогидратов обычных солей.

Аналогично ведут себя все исследованные силикаты и на второй стадии термообработки, когда при 600–750оС наблюдается значительно более слабый эффект потери массы, который может быть обусловлен потерей гидроксо-групп при синтезе силикатов. Характерно, что процесс стеклообразования лежит в температурном интервале высокой вязкости силикатных стекол и может быть использован для создания силикатных пен. Иными словами, существует возможность использования газообразования при синтезе стекла для вспенивания образующегося материала.

В таблице 2 представлены численные значения количества выделяющейся воды на второй ступени. Образцы были приготовлены путем пропитки по влагоемкости 50 масс.% водным раствором гидроксида натрия.

Результаты термогравиметрии позволяют сделать вывод, что количества выделяющихся паров воды может быть достаточно для образо-

О.А. БУБЕНКОВ и др. Cинтез мелкогранулированного пеностеклянного материала

Таблица 2

Количество воды, выделяющейся на стадии стеклообразования из системы «аморфный оксид кремния – гидроксид натрия» различного происхождения

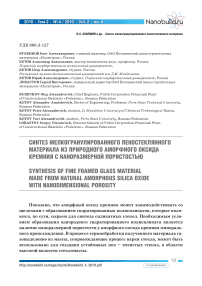

Это предположение доказывают данные сканирующей электронной микроскопии. На рис. 1 представлена фотография исходного трепела.

Рис. 1. Поверхность гранулы исходного трепела

О.А. БУБЕНКОВ и др. Cинтез мелкогранулированного пеностеклянного материала

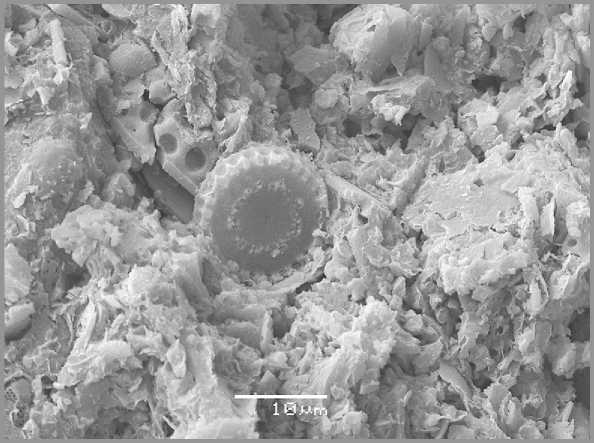

Очевидно, что высокоразвитая пористая структура, характеризующаяся транспортными порами менее 0,2 мк, делает доступной всю внутреннюю поверхность материала. В результате реакция образования гидратированных полисиликатов натрия проходит полностью и практически не оставляет свободного оксида кремния в объеме. Это проиллюстрировано на рис. 2, где представлен скол материала после термообработки при 600оС. Хорошо видно, что даже в перемычках между крупными пузырями происходит активное газообразование. То есть процесс стекло-образования и соответствующего ему газовыделения охватывает весь материал.

Рис. 2. Поверхность скола гранулы в начальный момент пенообразования (после термообработки при 550оС)

В результате проведенных исследований было установлено, что необходимыми условиями прямого синтеза пеностеклянных материалов из природных силикатов является аморфная форма сырьевого оксида кремния и наличие в нем наноразмерной транспортной пористости. Найденные технические решения были реализованы на практике в виде технологии получения мелкогранулированного пеностеклянного материала, реализованной в промышленном масштабе.

О.А. БУБЕНКОВ и др. Cинтез мелкогранулированного пеностеклянного материала

Уважаемые коллеги!

При использовании материала данной статьи просим делать библиографическую ссылку на неё:

Бубенков О.А., Кетов А.А., Кетов П.А., Кетов Ю.А., Лобастов С.В. Cинтез мелкогранулированного пеностеклянного материала из природного аморфного оксида кремния с наноразмерной пористостью // Нанотехнологии в строительстве: научный Интернет-журнал. М.: ЦНТ «НаноСтроительство». 2010, Том 2, № 4. C. 14–21. URL: (дата обращения: ______________).

Dear colleagues!

The reference to this paper has the following citation format:

Bubenkov O.A., Ketov A.A., Ketov P.A., Ketov Y.A., Lobastov S.V. Sinthesis of fine foamed glass material made from natural amorphous silica oxide with nanodimensional porosity. Nanotechnologies in Construction: A Scientific Internet-Journal, Moscow, CNT «NanoStroitelstvo». 2010, Vol. 2, no. 4, pp. 14–21. Available at: (Accessed _____________). (In Russian).