Criteria of airframe corrosive damage

Автор: Katsura A.V., Lavrenov V.A., Pyabin A.A.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 2 (35), 2011 года.

Бесплатный доступ

From the analysis of tasks caused by necessity to mitigate and prevent effects of corrosion during scheduled service, the most important one is to define the boundary parameters of corrosion damage.

Corrosion damage, corrosion fatigue life, corrosion resistance

Короткий адрес: https://sciup.org/148176536

IDR: 148176536 | УДК: 629.7.017.1

Текст научной статьи Criteria of airframe corrosive damage

В России и за рубежом критерием допустимого коррозионного поражения плоских элементов типа обшивок принято считать 10-процентное уменьшение их толщины: при достижении глубины коррозионного дефекта этой величины конструкционный элемент должен быть заменен, при меньших значениях этого параметра возможна зачистка и восстановление защитного покрытия.

По определению, данный критерий нормирует допустимое коррозионное повреждение после его ремонта (зачистки коррозии) и предопределяет запас по статической прочности на начало эксплуатации, а также некоторый резерв по усталостной долговечности (сопротивлению усталости), так как момент возможности его применения (время появления дефекта или наработка до возникновения усталостной трещи- ны, инициированной дефектом) не оговорен. Не учитывается конфигурация дефекта, возможность возобновления коррозионного процесса и влияния на усталость металла коррозионной среды и, главное, не принимаются во внимание стадии жизненного цикла: время до очередного технического обслуживания, капитального ремонта или планового (проектного) завершения эксплуатации данного летательного аппарата (ЛА). Очевидны значительные прямые экономические потери при применении критерия. Кроме того, применение принципа «обнаружена коррозия - ее нужно остановить» выводит ЛА из эксплуатации вне плана регулярного технического обслуживания и ремонта (ТОиР), что также ведет к значительным потерям, особенно для интенсивно эксплуатируемых пассажирских ЛА - из-за нарушений расписания перевозок [1].

За рубежом (в США, Канаде, Австралии, Великобритании) ведутся исследования влияния коррозии на статическую прочность и усталостную долговечность как для военных, так и гражданских ЛА с целью изыскания возможности ремонта коррозии только в рамках плановых ТОиР.

При оценке влияния коррозии на усталостную долговечность используются, в основном, два различных подхода: при первом - коррозионный дефект рассматривается с позиций механики разрушения как эквивалентное ему механическое повреждение, при втором - используется величина определяющей зоны материала.

Очевидным недостатком первой расчетной схемы является отсутствие прямой связи с характеристиками сопротивления усталости материала по зарождению трещины: по постановке задачи именно коррозионный дефект провоцирует место и преждевременное зарождение разрушающей конструкцию усталостной трещины. Более продуктивным представляется второй подход.

Основными параметрами коррозионных дефектов, определяющими коррозионную прочность являются глубина, ширина и распределение питтингов, шероховатость поверхности, среднее уменьшение толщины и степень общего поражения [2].

Критериями коррозионного поражения авиационных конструкций являются ресурсные характеристики - остаточная усталостная или коррозионноусталостная долговечность, предопределяемая местоположением, видом и размерами поражения. В основном, оценка долговечности натурных конструкций или конструктивных элементов с коррозионными дефектами производится при стендовых или лабораторных испытаниях. При видимой значительности проведенной работы эффект от нее невелик, так как частными случаями нельзя закрыть все многообразие вероятных ситуаций. Общий подход может состоять в определении остаточной долговечности конкретного фрагмента конструкции с дефектом по справочным данным материала с учетом определяющих долговечность параметров. Необходимо также четко обозначить, что именно при анализе коррозионного поражения подлежит контролю и измерению.

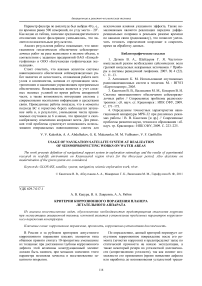

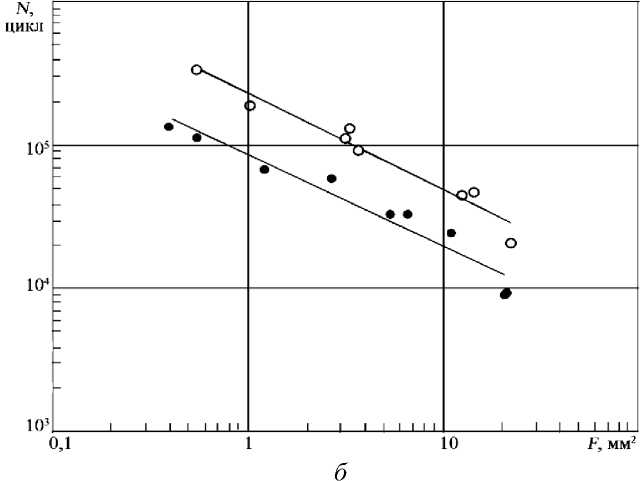

Принимая во внимание известные явления усталости металлов, можно предсказать, что на заключительной стадии жизненного цикла ЛА в сравнении с началом его эксплуатации могут быть допустимы более существенные по эффекту снижения усталостной долговечности дефекты конструкции (требование остаточной прочности должно выполняться по определяемой в Нормах летной годности наработки конструкции). Иначе говоря, решение задачи должно подчиняться очевидному для усталостной прочности положению: «больше дефект - меньше усталостная долговечность». В этом смысле для подобных по конфигурации дефектов любой параметр, например, геометрический размер (глубина дефекта) или масса удаленного коррозией металла, должен коррелировать с усталостной долговечностью [3]. Циклические долговечности плоских образцов из сплава Д16АТ в зависимости от глубины и диаметра искусственных коррозионных язв (рис. 1) показали, что сопротивление усталости имеет обратную зависимость от величин и глубины и диаметра язвы (рис. 1, а ). Следовательно, критериальный параметр язвы должен включать в себя эти измерения. Достаточно удовлетворительный результат дает уже первое приближение: перестроение исходных данных в зависимости от произведения диаметра язвы на глубину или, как сделано в данном случае, от двух третей произведения - площади сечения язвы параболической формы, что сводит первичные кривые в одну (рис. 1, б). Выпадающие из общей зависимости долговечности, обозначенные перечеркнутыми символами, относятся к сквозным язвам -качественно другому случаю нарушения сплошности материала.

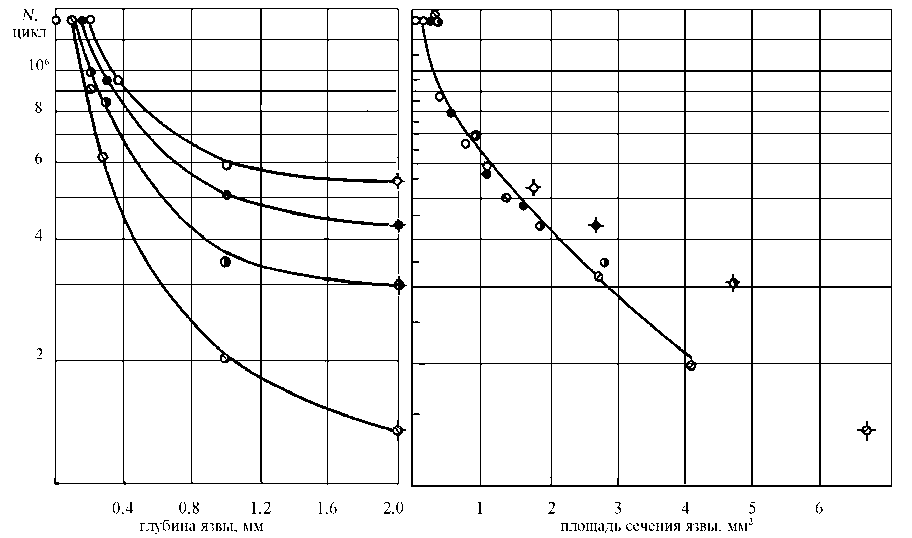

Полученная зависимость циклической долговечности от площади сечения экспериментально проверена при различных формах язв (рис. 2).

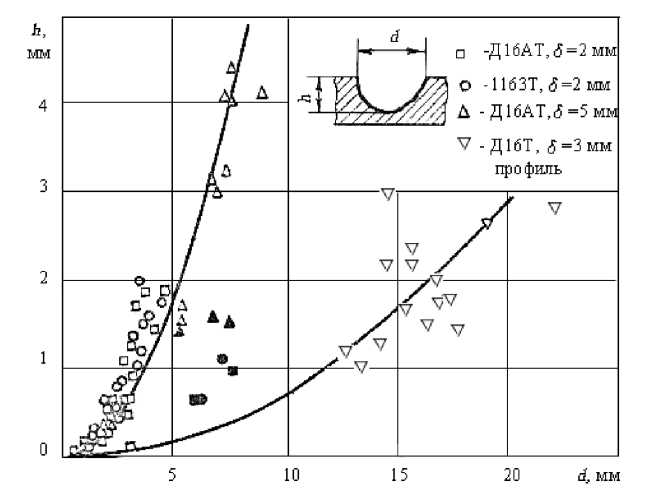

Зависимость циклической долговечности образцов от площади и формы язвы представлена на рис. 3: на рис. 3, а показаны результаты усталостных испытаний плоских образцов сплава Д16АТ с тремя различными типами язв - пологими, умеренно пологими и узкими глубокими параболической формы в сечении (уравнения парабол сечений приведены на рисунке), все данные испытаний могут быть аппроксимированы одной прямой в двойных логарифмических координатах; на рис. 3, б представлены данные испытаний другой партии сплава на двух уровнях максимального напряжения цикла. Зависимость в эксперименте в качественном отношении выдерживается и для удлиненных некруговых язв, однако применение другого параметра, типа «объем» или «масса удаленного коррозией металла», неправомерно: при удлинении язвы на виде в плане по направлению нагружения объем и масса удаленного металла растут, а концентрация напряжений, определяемая в первом приближении отношением полуосей контура дефекта в плане ( к „ = 1 + 2 a / b , где a - размер дефекта (эллипса) в направлении, поперечном действию силы; b - размер дефекта в параллельном действию силы направлении), снижается, что, несомненно, приводит к меньшему падению характеристик долговечности, т. е. увеличению усталостной долговечности.

а б

Рис. 1. Циклическая долговечность образцов из листа Д16АТ толщиной 2 мм с коррозионными язвами при чистом симметричном изгибе (σ в = ±11,5 кгс/мм 2 ):

а – по отношению к глубине язвы; б – по отношению к площади сечения язвы; диаметры язвы: ○ – 1,3 мм; • – 2,0 мм; о – 3,5 мм; 0 – 5 мм

Рис. 2. Глубины и диаметры коррозионных язв

Рис. 3. Циклическая долговечность образцов по отношению к площади язвы и ее форме в поперечном сечении (сплав Д16АТ, направление вырезки образца – вдоль направления проката; коэффициент асимметрии цикла R = 0; среда – лабораторный воздух):

а – в зависимости от типа язвы; б – в зависимости от напряжения цикла; ■ – первый тип язвы (пологая), h = 0,015 d 2;

• – второй тип язвы (средняя), h = 0,073 d 2, σ max = 130 МПа; ○ – третий тип язвы (глубокая), h = 0,15 d 2, σ max = 160 МПа

Применение параметра дефекта позволяет достаточно просто по результатам ограниченного эксперимента получить стандартные кривые усталости материала с коррозионными язвами произвольных размеров. Усталостные долговечности элемента конструкции с коррозией при нагружении по эксплуатационному спектру могут быть определены по результатам испытаний, например, по программе типового полета или расчета по кривым усталости. В испытаниях более корректно и рационально фиксировать долговечности по моменту зарождения трещины, так как коррозионный дефект имеет определяющее значение на первой стадии усталости, а для оценки дальнейшего развития разрушения в конструкции могут приме- няться методы механики трещин. В этом случае экспериментальные исследования могут быть выполнены на элементарных фрагментах конструкции.