Датчики на постоянных магнитах с использованием вращательного перемагничивания материала

Автор: Захаров Владимир Анатольевич, Молин С.М., Леньков С.В., Колясев В.А., Копытов А.Г., Гусев М.А.

Журнал: Научное приборостроение @nauchnoe-priborostroenie

Рубрика: Работы с конференции

Статья в выпуске: 1 т.29, 2019 года.

Бесплатный доступ

Исследованы функциональные возможности магнитных датчиков с двухполюсным намагничивающим устройством на постоянных магнитах и преобразователем магнитного поля с нормальной ориентацией оси чувствительности по отношению к направлению намагничивающего поля. Показана возможность работы приборов в режиме поворота датчика применительно к контролю механических свойств и напряженно-деформированного состояния изделий из ферромагнитных материалов.

Магнитный датчик, напряженность магнитного поля, ферромагнитные материалы, коэрцитивная сила, относительная деформация

Короткий адрес: https://sciup.org/142218194

IDR: 142218194 | УДК: 620.179.14 | DOI: 10.18358/np-29-1-i7175

Текст научной статьи Датчики на постоянных магнитах с использованием вращательного перемагничивания материала

Для определения структуры, механических свойств и напряженно-деформированного состояния (НДС) изделий из ферромагнитных материалов широко применяются приборы с накладными (приставными) датчиками [1]. Общий недостаток этих устройств — необходимость перемагничивания контролируемого изделия по предельной петле гистерезиса, большое энергопотребление при использовании электромагнитов, сложность конструкции приставных датчиков, неудобство их крепления на объекте в случае длительного мониторинга его состояния.

ДАТЧИКИ С ПОСТОЯННЫМИ МАГНИТАМИ

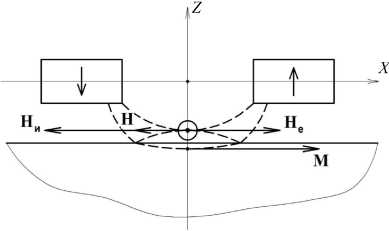

Приборы с накладными датчиками, выполненными на основе постоянных магнитов, выгодно отличаются от устройств с электромагнитами, поскольку имеют более простую конструкцию, меньшую энергоемкость, возможность работы в режиме непрерывного съема полезного сигнала датчика [2]. Одна из разновидностей датчиков указанного типа представлена на рис. 1 [3].

Намагничивающее устройство (НУ) датчика состоит из двух постоянных магнитов в форме прямоугольного параллелепипеда с антипарал-лельным направлением намагниченности. Там же установлен преобразователь магнитного поля (ПМП), расположенный в нейтральной плоскости НУ, причем ось чувствительности ПМП перпендикулярна направлению намагничивающего поля (вектора Не поля магнитов). При установке датчи- ка на поверхность изделия из ферромагнитного материала в последнем образуется намагниченность М, совпадающая по направлению с вектором Не. В отсутствие поворота датчика относительно оси Z показания ПМП равны нулю.

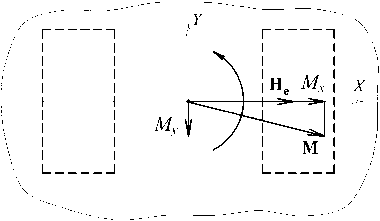

При повороте (вращении) датчика вокруг оси Z (например, против часовой стрелки, как показано стрелкой на рис. 2) происходит вращательное перемагничивание материала.

Рис. 1. Конструкция датчика на постоянных магнитах

Рис. 2. Формирование намагниченности в образце при повороте НУ датчика

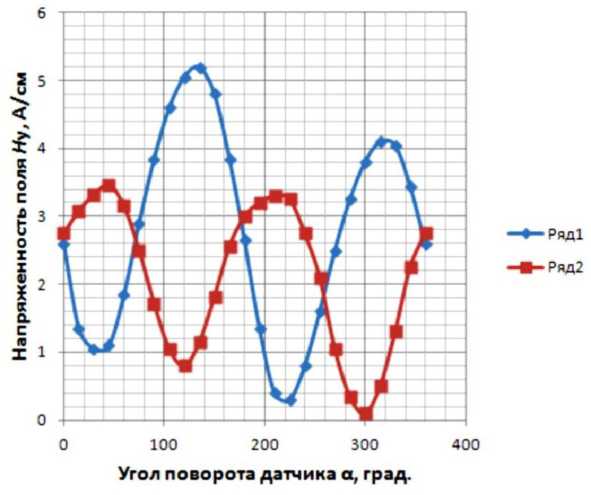

Рис. 3. Зависимость параметра Н у от угла поворота α датчика структуроскопа при 2 предельных значениях деформации.

Ряд1 — e 0. Ряд2 — e М

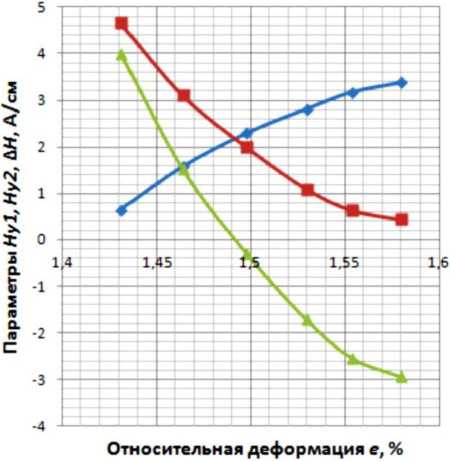

-♦-Ряд! ( Ну 1)

-»-Ряд2 ( Ну 2)

-*-РядЗ (Δ Н )

Рис. 4. Зависимость параметров Н у 1 , Н у 2 и Δ Н от относительной деформации

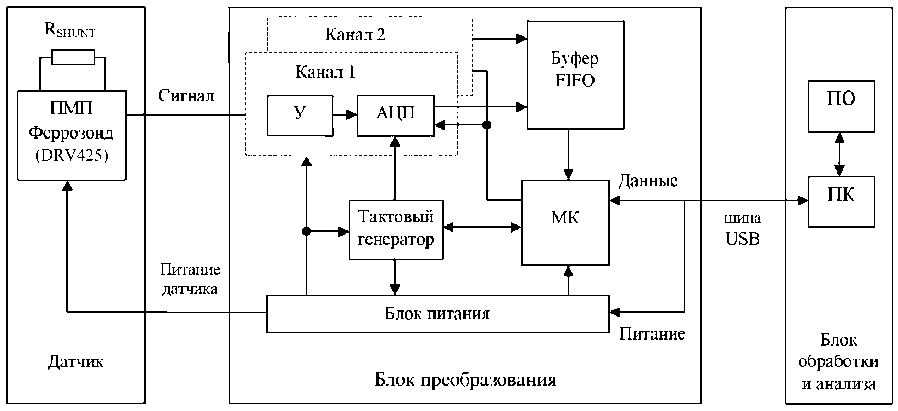

Рис. 5. Структурная схема измерительной системы

Благодаря наличию вращательного гистерезиса ферромагнитного материала происходит отставание вектора его намагниченности М от напряженности внешнего магнитного поля Не. В результате появляются две составляющие вектора М: продольная (Мх) и поперечная (Му), а ПМП фиксирует напряженность поля Ну, прямо пропорциональную величине Му. В [3] нами показано, что при установке оси чувствительности ПМП перпендикулярно магнитному полю магнитов в соответствии с рис. 2 устройство позволяет определять не только структуру материала, но и НДС ферромагнитных изделий, включая определение приложенных механических напряжений (деформаций). При этом сохраняются отмеченные ранее преимущества датчиков на постоянных магнитах, такие как простота конструкции и удобство закрепления датчика на объекте. Кроме того, установка ПМП с осью чувствительности, перпендикулярной направлению магнитного поля НУ, дает возможность существенно снизить уровень измеряемой напряженности магнитного поля и исключить промежуточные преобразования полезного сигнала ПМП. Это в свою очередь повышает достоверность контроля и упрощает измерительную аппаратуру.

В качестве примера на рис. 3 представлены зависимости параметра Н у от угла поворота α датчика структуроскопа, полученные на плоском разрывном образце стали Ст3 в состоянии поставки, подвергнутом различным уровням деформации. Предварительно образец был нагружен в условиях одноосного растяжения до пластической деформации е = 1.58 % и после снятия нагрузки подвергался многократному нагружению—разгрузке в пределах упругого цикла (от остаточной относительной деформации е о = 1.43 % до максимальной относительной деформации е м = 1.58 %). При нагружении производился отсчет параметров Н у , соответствующих различным углам α поворота датчика, на нескольких уровнях нагрузки. На рис. 3 представлены зависимости (магнитограммы)

Н у ( α ), соответствующие двум предельным значениям деформации — е 0 (ряд 1) и е м (ряд 2), причем за начало отсчета углов α принималось направление вдоль растяжения образца. Благодаря четко выраженной текстуре исследуемого образца магнитограммы представлены гладкими кривыми с несколькими экстремумами, что позволяет вычислять несколько параметров, характеризующих НДС материала изделия, например полусумму показаний 1-го и 3-го (параметр Н у 1 ), а также 2-го и 4-го (параметр Н у 2 ) экстремумов на кривых Н у ( α ). Результаты измерений показывают, что наиболее чувствительной к изменению относительной деформации е образца является разность указанных параметров Δ Н = Н у 2 – Н у 1 . Для сравнения на рис. 4 представлены зависимости указанных величин от относительной деформации: Н у 1 ( е ) — ряд 1; Н у 2 ( е ) — ряд 2; Δ Н ( е ) — ряд 3.

ОПИСАНИЕ ИЗМЕРИТЕЛЬНОЙ СИСТЕМЫ

Приборное обеспечение описанных принципов работы датчиков на постоянных магнитах состоит из собственно датчика, блока цифрового преобразования и блока обработки, отображения и анализа (рис. 5). Датчик разрабатывается под конкретную задачу диагностики или мониторинга состояния материала изделия и реализует принципы функционирования, показанные на рис. 1 и 2. В соответствии с конкретной задачей конструктивные размеры датчика и соответствующих блоков могут меняться в достаточно широких пределах.

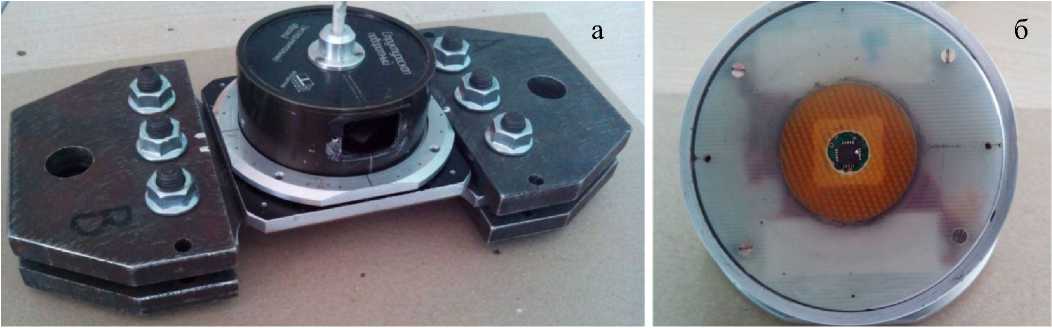

На рис. 6 показан вариант исполнения датчика для контроля состояния металла при исследованиях образцов стали на разрывной испытательной машине (рис. 6, а, — датчик на образце с захватами; рис. 6, б, — вид снизу на феррозонд без прокладки). Его конструкция содержит два магнита размером 35 × 12 × 6 мм. В центре между магнитами расположен ПМП, выполненный на микросхеме DRV425 ( Texas Instruments ® ), представляющий собой полностью интегральный феррозонд с максимальным регистрируемым магнитным полем ± 15 А/см. Указанный ПМП обладает стабильными и строго нормированными параметрами в широком диапазоне температур и питающих напряжений и, что особенно важно, низким и нормированным гистерезисом (некоторые варианты ПМП на основе преобразователей Холла имели выводы, покрытые магнитным материалом, что приводило к неприемлемым для описываемых применений уровням гистерезиса, зависящего к тому же от длины и формовки выводов).

Рис. 6. Блок магнитного датчика.

а — датчик на образце с захватами; б — вид снизу на феррозонд без прокладки

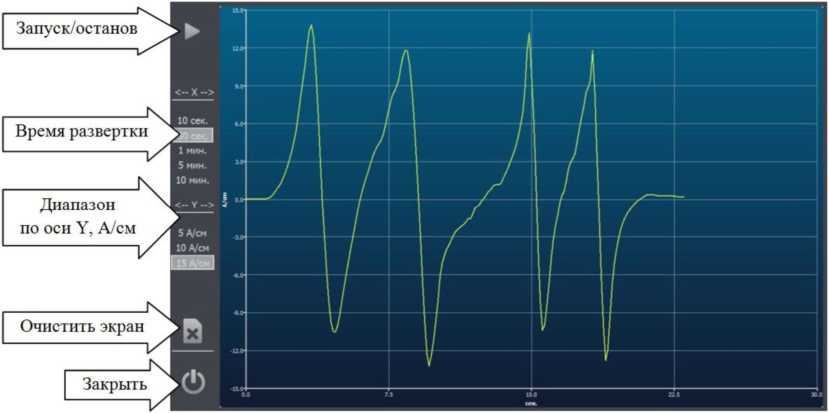

Рис. 7. Интерфейс пользователя

С выхода датчика через соединительный кабель сигнал поступает в блок преобразования. Через тот же кабель по соответствующим линиям из блока преобразования поступает питание на датчик. В блоке преобразования сигнал подвергается фильтрации и масштабированию, необходимыми для качественной оцифровки, проходит процедуру оцифровки и через буфер типа FIFO и микроконтроллер в цифровой форме по шине USB поступает в блок обработки и анализа.

В качестве основы блока преобразования для экспериментального приборного обеспечения использована плата аналого-цифрового преобразователя, позволяющая оцифровывать сигналы 24битным сигма-дельта АЦП в диапазоне частот от постоянного тока до 50 кГц. Такие широкие частотный и динамический диапазоны блока преобразования на начальном этапе экспериментальных исследований позволили оценить наличие мощных импульсных магнитных помех и магнитных полей переменного тока в условиях функционирования магнитного датчика, оценить его реакцию и возможности использования в реальных условиях эксплуатации. Однако это приводит к росту потребляемого тока питания от шины USB датчиком и блоком обработки и анализа до 150 мА, что снижает ресурс автономной работы аппаратуры в случае применения в составе приборного обеспечения планшетного компьютера. При изготовлении рабочего образца плата АЦП будет доработана. С целью снижения энергопотребления оптимальным будет переход на оцифровку сигнала с частотой 20 выборок в секунду, что в свою очередь позволит использовать старт-стоповый режим работы феррозонда DRV425 и приведет к снижению потребляемого всем устройством от шины USB тока до 25 мА.

В качестве блока обработки и анализа может быть использован любой современный компьютер, оснащенный шиной USB и установленным специализированным ПО. Для мобильных вариантов может быть использован планшетный компьютер или ноутбук. Программа получает данные из блока преобразования и отображает их в реальном времени на экране компьютера. Параллельно происходит запись данных на диск для дальнейшего детального анализа с применением другого ПО, например "WinПОС" (НПП "МЕРА"). Интерфейс пользователя в общем виде представлен на рис. 7.

При нажатии на кнопку "Запуск/останов" программа запускает или останавливает процесс получения данных. При использовании планшетного компьютера с сенсорным экраном запуск/останов процесса получения данных можно осуществить нажатием на экранную область отображения сигнала. При нажатии на кнопку "Очистить экран" происходит очистка буфера, а процесс получения информации и ее отображения продолжается с нуля. Пользователь имеет возможность выбрать время развертки (10, 30 с, 1, 5, 10 мин) и диапазон параметра по оси Y (5, 10, 15 А/см). При выборе времени развертки и диапазона данные, имеющиеся на экране, автоматически масштабируются.

Описанная приборная реализация предлагаемой аппаратуры позволяет провести исследования по влиянию на показания прибора режимов поворота / вращения датчика на поверхности образцов различных материалов, исследовать угловые диаграммы на образцах, подвергнутых деформации, а также выявить возможность получения информации о структуре материала при линейном сканировании датчика на образцах крупнокристаллических материалов (например, вдоль листового проката электротехнической стали).

ЗАКЛЮЧЕНИЕ

Разработан и изготовлен прибор с датчиком на постоянных магнитах, позволяющий измерять магнитные параметры над поверхностью контролируемых объектов по различным направлениям с использованием вращательного перемагничивания ферромагнитного материала. Аппаратура дает возможность определять структуру, механические свойства и НДС изделий при наличии корреляционных связей между показаниями прибора и контролируемыми параметрами. Датчик на постоянных магнитах позволяет расширить функциональные возможности прибора, упростить конструктивные и схемные решения аппаратуры, повысить достоверность контроля и диагностики объектов из ферромагнитных материалов.

Список литературы Датчики на постоянных магнитах с использованием вращательного перемагничивания материала

- Горкунов Э.С., Захаров В.А. Коэрцитиметры с приставными магнитными устройствами (обзор)//Дефектоскопия. 1995. № 8. С. 69-88.

- Захаров В.А., Молин С.М., Леньков С.В., Колясев В.А. Структуроскопы на постоянных магнитах//Инженерная физика. 2016. № 12. С. 68-73.

- Захаров В.А., Молин С.М., Леньков С.В., Колясев В.А. Магнитный структуроскоп. Патент РФ на полезную модель № 173646, 04.09.2017.