Давление газов в реакционном слое шихты в процессе внепечной выплавки ферровольфрама

Автор: Пашкеев Кирилл Юльевич, Пашкеев Игорь Юльевич, Калинин Константин Сергеевич, Карпенко Евгений Николаевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 39 (298), 2012 года.

Бесплатный доступ

Приведены методика и результаты измерения давления газов в реакционной зоне при выплавке ферровольфрама внепечным способом; результаты исследования металла и шлака в образцах шлакометаллических выбросов из горна. Дополнен сравнительный анализ работы горна с футеровкой из огнеупорного кирпича и перфорированного горна с теплоизолирующей засыпкой фактическими измерениями давления газов в зоне горения.

Алюминотермия, ферровольфрам, газообразование, перфорированный горн

Короткий адрес: https://sciup.org/147156757

IDR: 147156757 | УДК: 669.15-198:669.27

Текст научной статьи Давление газов в реакционном слое шихты в процессе внепечной выплавки ферровольфрама

В исследованиях выделения газов при вне-печном восстановлении металлов установлено, что источниками газовыделения в горне являются компоненты шихты, их влажность и поровое пространство в шихте [1–4]. Вопросу выделения газов в процессе плавки много внимания уделено в работах А.С. Дубровина и соавторов, а в его монографии [3] впервые систематизированы результаты собственных экспериментальных работ и других авторов за длительный период времени. Анализ причин образования газов в процессе плавки и рекомендации по их снижению дали положительные результаты, однако до недавнего времени оставалась нерешенной задача отвода газов из реакционного слоя шихты.

В наших исследованиях [4, 5] было выполнено принципиальное требование нормального протекания процесса – отвод газов из реакционного слоя. Измерение давления газов в реакционном слое шихты алюминотермической плавки внепеч-ного процесса выполнено впервые.

Типовые горны для проведения плавки представляют собой металлические цилиндрические шахты, футерованные огнеупорным кирпичом, отличающиеся объемом и отношением высоты шахты к диаметру. Многолетняя практика работы на горнах, футерованных огнеупорным кирпичом, описана в монографиях [6–9]. Следует отметить, что ни одна типовая конструкция горна не преду- сматривает отвода газов из реакционной зоны, и это является их общей характерной особенностью. Во время выплавки 220–240 кг ферровольфрама ФВ-75 из горна объемом 0,285 м3 выделяется около 30 м3 газа [4]. При интенсивном течении реакции плавка сопровождается бурлением расплава и шлакометаллическими выбросами. Анализ состава и структуры шлакометаллических выплесков указывает на неоднородность металла, несоответствие металлических включений в выплесках составу слитка. Также следует отметить высокое содержание невосстановленного WO3 в шлаке.

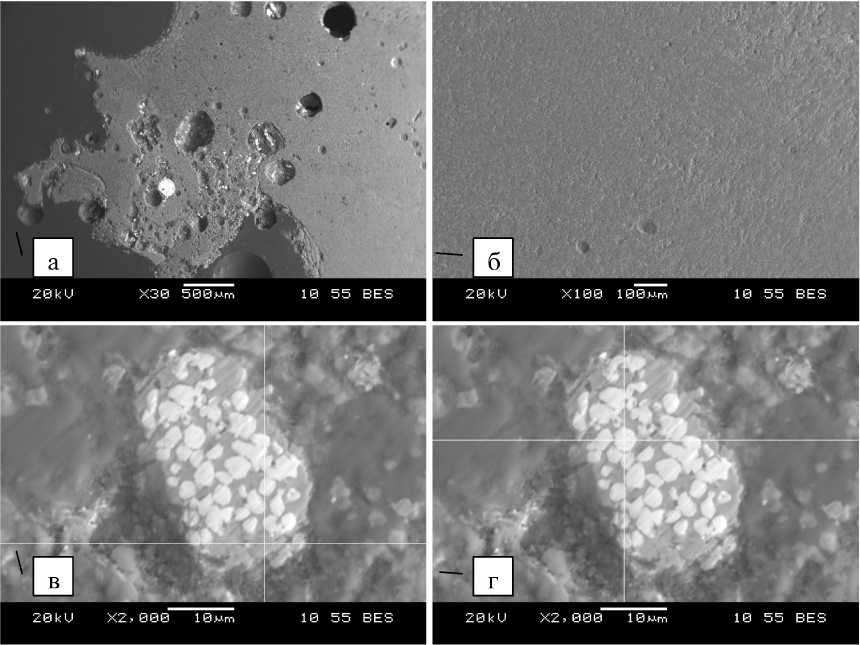

На рис. 1 представлена структура металла и шлака в выплесках, а в таблице – их составы.

В результате плавки был получен сплав: W – 71,51 %, Fe – 27,95 %, Al – 0,54 %, остальные элементы в металле не превышают требований ГОСТ 17293–93. Неоднородность капли металла хорошо видна на рис. 1. Микровключения вольфрама (светлые округлые пятна, рис. 1, г.) не растворились в железе (серая матрица, рис. 1, в) на момент выплеска.

По результатам анализа металла и шлака можно сделать следующие выводы:

-

- Шлакометаллические выплески связаны с газовыми выбросами, прерывающими нормальное течение алюминотермического процесса, в результате которого из компонентов шихты образуются капли металла. Только после их взаимного раство-

Рис. 1. Микрорентгеноспектральный анализ шлакометаллических выплесков: а – общий вид шлакометаллического выплеска, серое поле – шлак, светлые включения – металл; б – шлаковый выплеск без видимых металлических включений; в, г – металлические включения в шлаке

Элементный состав фаз шлакометаллического выплеска

-

- В шлаковых выплесках повышенное содержание оксида вольфрама также подтверждает неполноту протекания процесса восстановления.

-

- Основная причина потерь вольфрама в процессе плавки – это вынос в виде возгонов и мелкодисперсной фракции концентрата с газами, а при интенсивном течении плавки – газовые выбросы шлакометаллического расплава. По результатам микрорентгеноспектрального анализа (МРСА) в возгонах содержится от 5 до 6,5 % вольфрама.

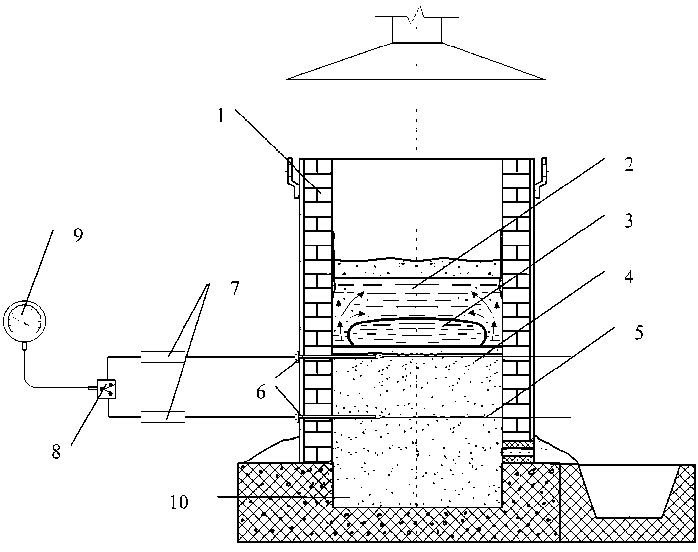

Для определения давления выделяющихся газов в реакционной зоне была разработана авторами статьи методика, пояснение которой дополняет рис. 2.

В соответствии с методикой измерения газы отводились корундовыми трубками 6 из различных горизонтов горна 1, а их давление измерялось деформационным манометром 9 класса 1,5. Показания манометра записывались на цифровую камеру, которая включалась в момент зажигания шихты. Далее запись с камеры передавалась на компьютер. По результатам показаний манометра, фиксированных во времени, строили график изменения давления в горне в процессе плавки. В исследованиях применялась двухканальная схема измерения давления в реакционном слое с помощью переключателя газовых каналов 8 на уровнях 500 и 750 мм, соответствующих ½ и ¾ высоты горна 1 от верхней кромки.

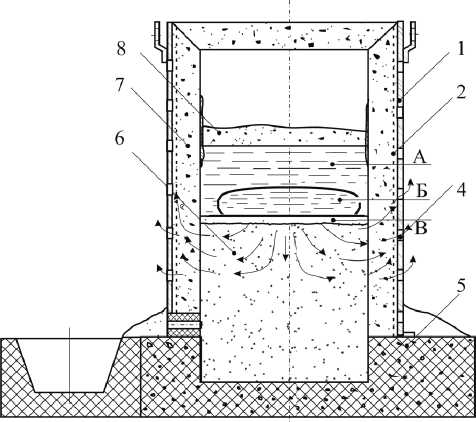

Аналогичное измерение давления было выполнено и в перфорированном горне таких же размеров, но плавка в нем протекала иначе [4, 5]. Рис. 3 поясняет принципиальное отличие в работе агрегата.

Перфорированный корпус устанавливается на газопроницаемое основание 5, в котором копильник для металла заполнен металлотермической шихтой. Затем в перфорированный корпус соосно на копильник с металлотермической шихтой устанавливается тонкостенный цилиндр. Металлотермическая шихта 6 засыпается в тонкостенный цилиндр, а пространство между корпусом 1 и временно устанавливаемым цилиндром заполняется

Рис. 2. Схема измерения давления газов в процессе алюминотермической плавки в типовом футерованном горне (стрелками показан выход газов из горна): 1 – горн; 2 – жидкий шлак; 3 – жидкий металл; 4 – реакционный слой; 5 – металлотермическая шихта; 6 – газоотводные трубки; 7 – газовые фильтры; 8 – переключатель газовых каналов; 9 – манометр; 10 – копильник для металла

Рис. 3. Схема работы перфорированного горна: А – шлак; Б – металл; В – реакционный фронт горения, стрелками показан выход газов; 1 – корпус горна; 2 – металлическая сетка; 4 – отверстия в корпусе; 5 – основание с углублением для слитка (копильник); 6 – шихта; 7, 8 – засыпная футеровка; 3 – непоказанный на рисунке тонкостенный цилиндр, применяемый для разделения засыпной футеровки и металлотермической шихты, удаляемый после сборки горна

огнеупорной крупкой 7. После этого тонкостенный цилиндр удаляется, верхняя часть горна засыпается огнеупорной крупкой, там же устанавливается запальная смесь. Таким образом, в горне перед началом работы между металлотермической шихтой и газопроницаемым огнеупорным слоем отсутствует металлическая перегородка.

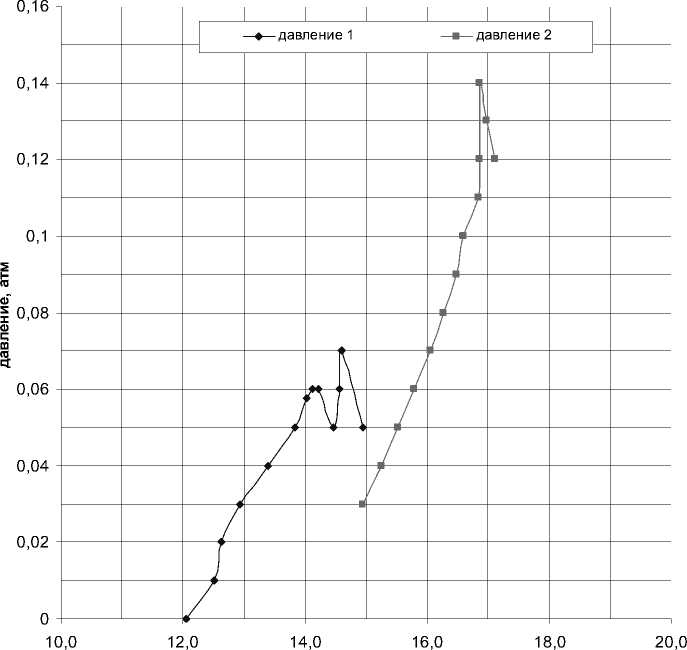

В начале процесса восста н овления газы из реакционного слоя удаляются через слой верхней засыпки и боковую поверхность горна, а после образования шлакового слоя – через газопроницаемую засыпку 7 и отверстия 4 в боковой по в ерхности перфорированного горна. Результаты измерения давления в горне представлены на рис. 4 и 5.

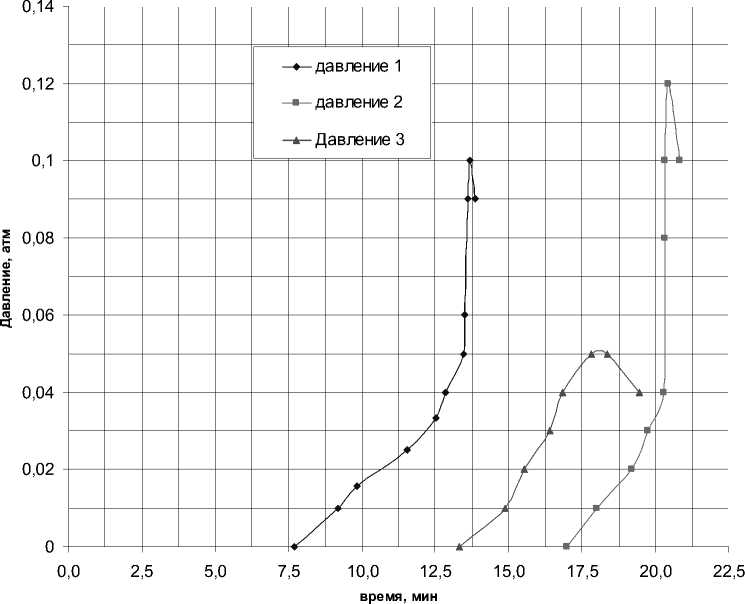

Рис. 4. Изменение избыточного давления в горне V = 0,285 м3 при выплавке 240 кг ферровольфрама: 1, 2 – горн типовой, футерованный кирпичом (горизонты измерения давления 0,5 и 0,75 м соответственно); 3 – горн перфорированный (измерение давления на уровне 0,75 м)

вре мя, мин

Рис. 5. Изменение давления в горне при выплавке 1240 кг ферровольфрама в футерованном горне

Аналогичные измерения давления в горне при выплавке 1240 кг в футерованном горне объемом 1,962 м3. приведены на рис. 5.

В процессе измерения давления зафиксировано бурное течение процесса с газовыми выбросами. При этом шлакометаллический расплав срабатывает как жидкий затвор, и цифровая камера зафиксировала снижение давления во время выплеска. Для горизонта ¾ h общее давление в зоне реакции выше в сравнении с горизонтом ½ h и оно нарастает к концу процесса. На завершающем этапе горн работает особенно напряженно. Износ футеровки в нижней части горна больше, чем в верхней. Нередко происходят прорывы шлака между нижним торцом горна и основанием. Этому способствуют выделяющиеся газы, давление которых возрастает настолько, что газы способны приподнять и даже опрокинуть горн с металлом и шлаком.

Таким образом, газовая фаза, состоящая практически из чистого азота, активно участвует в алюминотермическом процессе. Взаимодействие натриевой селитры с алюминием происходит с выделением тепла и азота:

0,6NaNO 3 + Al = 0,3N 2 + 0,3Na 2 O + 0,5Al 2 O 3 ,

(1) Δ H = 6843,5 кДж.

Воздух, который в исходном состоянии заполняет поровое пространство в металлотермической шихте, также на 79 % состоит из азота. Согласно закону квадратного корня (закон Сивертса) растворимость азота в ферровольфраме пропорциональна квадратному корню из давления азота над расплавом:

[ N kw = 4P N 2 , (2)

где k – коэффициент пропорциональности, зависящий от температуры. По физическому смыслу – это растворимость азота при / у 2 = 1 для данной температуры. В процессе кристаллизации растворимость азота падает. В результате в слитке образуются пузыри, трещины и раковины.

По данным работы [9, с. 534] общее содержание газов в ферровольфраме не превышает обычно 100 см3/100 г, из которых на водород приходится 3–15 см3/100 г. Содержание азота в сплаве колеблется в пределах 0,01–0,04 %.

Из полученных результатов следует, что для уменьшения газонасыщенности металла необходимо вести плавку интенсивно, уменьшая тем самым время контакта жидкого металла с атмосферой горна; снижать давление газов над поверхностью жидкого ферровольфрама путем их отвода через боковую поверхность перфорированного горна и газопроницаемый теплоизолирующий слой.

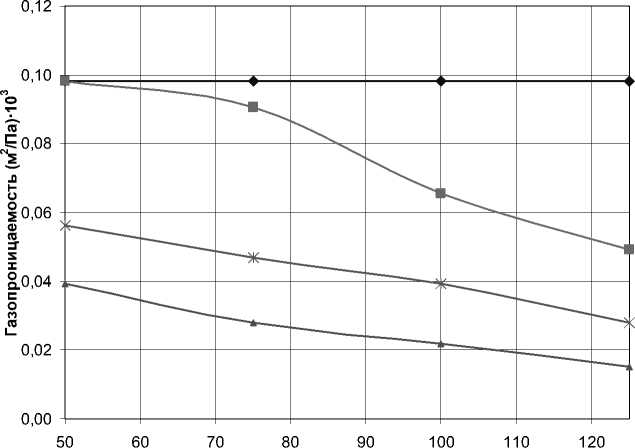

Регулирование давления газов в реакционном слое может осуществляться двумя параметрами: гранулометрическим составом теплоизолирующего слоя и его толщиной. Последний параметр определяет также теплопотери в процессе плавки, его толщины для промышленных горнов лежат в пределах 65–100 мм, то есть соизмеримы с размерами футеровочного кирпича. Исследования газопроницаемости теплоизолирующего слоя в зависимости от толщины и размера зерна выполнены на типовом оборудовании для определения газопроницаемости формовочных смесей литейного производства (LPIR-1, “WADAP”, Польша). Газо-

Толщина слоя, мм

Рис. 6. Зависимость газопроницаемости огнеупорной засыпки от толщины слоя и его гранулометрического состава. 1 – фракция 1,6–2,5 мм; 2 – фракция 1,0–1,6 мм; 3 – фракция 0,5–1,0 мм; 4 – смесь фракций 1, 2, 3 в равных массовых соотношениях

проницаемость теплоизолирующего слоя определяет условие отвода газов из реакционного слоя и в связи с этим должна соответствовать производительности горна по газу. Скорость газового потока в поровом пространстве определяется по уравнению Бернулли, связывающему динамическое давление, плотность и скорость газового потока:

P '", (3)

где P – давление газового потока; v – скорость газового потока; ρ – плотность газа.

Так как газ, выходящий из горна, близок по составу воздуху, то при расчете динамического давления по формуле (3) можно допустить, что плотность ρ – плотность воздуха при 1600 °С.

ρ возд. 1600 °С ≈ 0,19 кг/м3.

Зависимость газопроницаемости огнеупорной засыпки от толщины слоя и его гранулометрического состава приведена на рис. 6.

Выводы

-

- Разработана методика измерения давления газов в реакционном слое при внепечной алюминотермической выплавке металлов.

-

- Установлено изменение давления в горне в момент выброса шлакометаллической смеси из футерованного горна объемом 1,962 м3.

-

- Характер протекания плавки определяет условие насыщения ферровольфрама азотом и его выделение при кристаллизации.

Список литературы Давление газов в реакционном слое шихты в процессе внепечной выплавки ферровольфрама

- Дубровин А. С. Снижение газовыделения в металлотермических процессах/А.С. Дубровин В.Л. Кузнецов//Металлотермия: сб. науч. тр. -Челябинск: Металлургия, Челяб. отд-ние. -1996. -№ 17. -С. 41-49.

- Алюминотермическая выплавка ферровольфрама/А. С. Дубровин, Г. Ф. Игнатенко, Н.И. Субботин и др.//Производство ферросплавов. -Челябинск: Южно.-Урал. кн. изд-во, 1972. -Вып 1. -С. 46-54.

- Дубровин А.С. Металлотермия специальных сплавов/А.С. Дубровин. -Челябинск: Изд-во ЮУрГУ, 2002. -254 с.

- Пашкеев И.Ю. Газообразование в процессе алюминотермической выплавки ферровольфрама/И.Ю. Пашкеев, К.Ю. Пашкеев//Вестник ЮУрГУ. Серия «Металлургия». -2012. -Вып. 18. -№ 15 (274). -С. 85-90.

- Пат. 2465361 Российская Федерация, МПК С22С33/04, С21В15/02. Алюминотермический способ получения металлов и плавильный горн для его осуществления/И.Ю. Пашкеев, К.Ю. Пашкеев, Ю.И. Пашкеев, К.С. Калинин, Е.Н. Карпенко, А.В. Антипин; патентообладатель ФГБОУ ВПО «ЮУрГУ» (НИУ). -№ 2011137901/02; заявл. 14.09.2011; опубл. 27.10.2012, Бюл. № 30. -6 с.

- Плинер Ю.Л. Алюминотермическое производство ферросплавов и лигатур/Ю.Л. Плинер, С.И. Сучильников, Е.А. Рубинштейн. -М.: Металлургиздат, 1963. -175 с.

- Плинер Ю.Л. Восстановление окислов металлов алюминием/Ю.Л. Плинер, Г. Ф. Игнатенко. -М.: Металлургия, 1967. -248 с.

- Алюминотермия/Н.П. Лякишев, Ю.Л. Плинер, Г.Ф. Игнатенко, С.И. Лаппо. -М.: Металлургия, 1978. -424 с.

- Технология вольфрамосодержащих ферросплавов/В.П. Зайко, В.И. Жучков, П.А. Дробышевский и др. -Екатеринбург: УРОРАН, 2005. -С. 557.