Деформационные и кинематические параметры вальцевой формовки

Автор: Выдрин Александр Владимирович, Залавин Яков Евгеньевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 2 т.21, 2021 года.

Бесплатный доступ

В настоящее время изготовление труб большого диаметра выполняют на трубосварочных агрегатах с применением прессовой либо вальцевой формовки. В обоих случаях имеет место неравномерность напряженно-деформированного состояния трубной заготовки после формовки, что приводит к снижению геометрических параметров готовых труб и образованию остаточных технологических напряжений в трубах. В случае вальцевой формовки для получения заготовки монотонной кривизны применяют синхронное вращение валков и погружение верхнего валка. Данная технология является относительно новой и не имеет полноценного теоретического описания. На основе энергетического подхода получено уравнение энергобаланса процесса формовки в вальцах и предложена методика расчета усилия формовки. В выражения для расчета усилия формовки входят такие параметры, как сопротивление металла пластической деформации, h - толщина листа; L - межосевое расстояние нижних валков; Rm - радиус заготовки после формовки; Rн - радиус нижнего валка; Vн - скорость вертикального перемещения верхнего валка; Vв - скорость вращения валков; μ - коэффициент трения. Также получены зависимости для расчета длины дуги контакта между заготовкой и верхним валком и предложена методика расчета величины погружения верхнего валка. Проверочный расчет параметров формовки проводился для заготовки радиусом 300 мм, толщиной 18 мм и с пределом текучести σт = 520 МПа. Зависимости изменения усилия формовки от параметра Rm представлены графически и согласуются с данными реального процесса. Полученные аналитические зависимости позволяют прогнозировать рабочие нагрузки на валки при заданных настройках листогибочной машины и типоразмере трубы, что позволит избежать поломок элементов привода валков и аварийных отключений агрегата.

Вальцовая формовка, энергобаланс, работа формовки, мощность, усилие изгиба, поле скоростей, глубина погружения

Короткий адрес: https://sciup.org/147232547

IDR: 147232547 | УДК: 621.7.012.3 | DOI: 10.14529/met210205

Текст научной статьи Деформационные и кинематические параметры вальцевой формовки

Одним из современных способов производства труб большого диаметра является вальцевая формовка [1].

В технологических линиях с применением вальцевой формовки для получения трубной заготовки под сварку лист вначале изгибают в трехвалковых вальцах до заданного радиуса, затем выполняют догибку плоских участков в клети догибки кромок, после чего выполняется сборка трубы и наложение технологического шва [2, 3].

В процессе вальцевой формовки основным настроечным параметром, определяющим радиус заготовки на выходе из очага деформации, является глубина погружения верхнего валка [4].

Одним из основных преимуществ вальцевой формовки перед другими способами является более равномерное распределение деформаций по периметру сечения трубы, полу- чаемое благодаря непрерывности процесса гибки. Тем не менее участки поперечного сечения трубной заготовки, примыкающие к недеформированным прямолинейным участкам, имеют радиус, отличающийся от радиуса готовой трубы.

С целью получения равномерного распределения деформаций в поперечном сечении заготовки в начале прохода погружение верхнего валка целесообразно производить одновременно с вращением валков [5].

Глубина погружения верхнего валка должна удовлетворять двум условиям:

-

– создать необходимый резерв мощности для пластического изгиба листа;

-

– обеспечить необходимый радиус трубной заготовки.

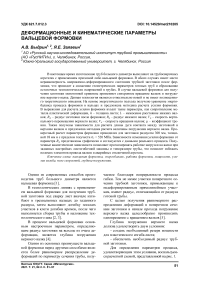

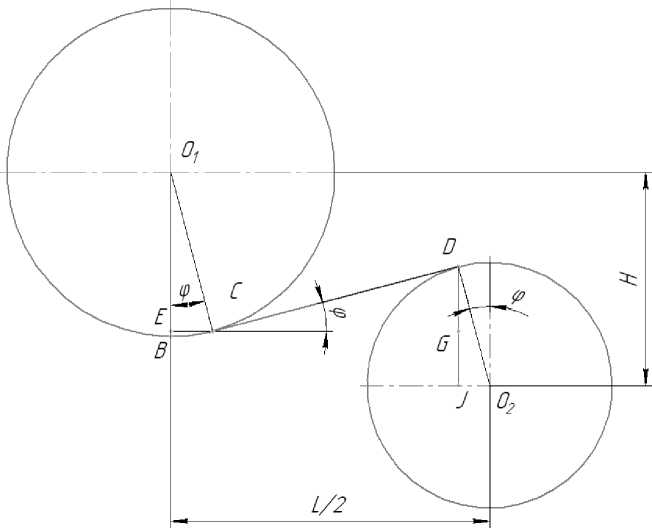

Для определения параметров процесса, удовлетворяющим этим условиям, воспользуемся расчетной схемой, представленной на рис. 1.

Рис. 1. Расчетная схема формовки

При построении расчетной схемы приняты следующие допущения.

-

1. Центр окружности трубной заготовки радиусом Rm лежит на вертикальной оси симметрии (точка O ).

-

2. Неизвестная заранее кривизна листа на участке АВ между точками контакта с верхним и нижним валком линеаризуется и представляется ломаной линией АРВ. Точка перегиба F является точкой пересечения касательной к поверхности нижнего левого валка в точке А и касательной к поверхности верхнего валка в точке В.

-

3. Прогиб листа под действием сил тяжести на участке между точками касания с верхним и нижним правым валком отсутствует.

В качестве теоретической базы для методики расчета параметров процесса целесообразно использовать энергостатический метод [6], который успешно применяется для анализа процессов производства бесшовных труб [7].

Рассмотрим методику определения глубины погружения Н, обеспечивающую получение заготовки с заданным радиусом Rm.

Запишем уравнение баланса мощности процесса с учетом сделанных допущений.

-

1. Мощность в рассматриваемую систему подводится за счет перемещения верхнего валка в вертикальном направлении со скоростью Vu. Эта мощность равна

-

2. Мощность в рассматриваемую систему подводится за счет вращения верхнего валка с угловой скоростью ш. Эта мощность равна

-

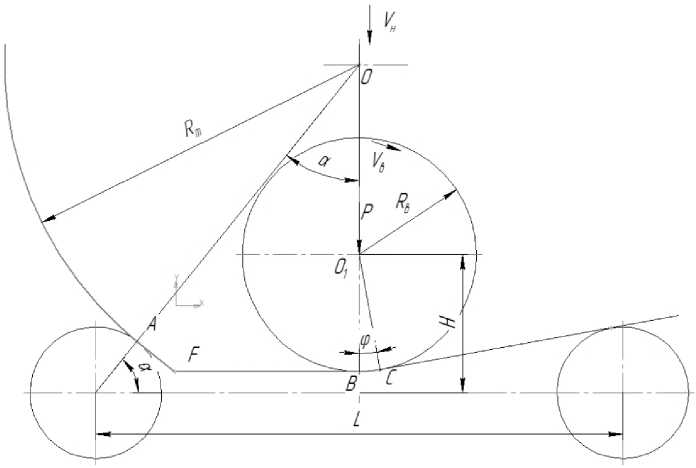

3. Мощность в рассматриваемой системе затрачивается на изгиб листа в точке F на угол а. При этом меняется направление вектора скорости при неизменном его уровне (рис. 2).

Np = PVu , (1) где Р - сила, действующая на валок при его погружении.

NM = Мш, (2) где М - момент, подводимый к верхнему валку.

С учетом того, что действие равно противодействию, подводимый к валу момент равен моменту сопротивления вращению, создаваемому силами трения Т на дуге ВС . Следовательно,

М = Т • RB. (3)

Примем, что силы трения подчиняются закону Амонтона – Кулона [8, 9] и равнодействующая вертикальной нагрузки приложена в середине дуги ВС. Тогда

M = Rb^Pcos ^ , (4) где ц - коэффициент трения; величина угла ф заранее не известна.

Рис. 2. Схема изменения вектора скорости

Как видно из рис. 2 , в п роцес с е изгиба п рои с ходи т п ов орот вектора с корос ти Ув со скоростью АУ. Не трудн о з а ме ти ть, что с ко-

рость поворота будет равна

АУ = 2ysin - . в 2

В свою очередь, L

2(R m +R H ) , где RH- радиус нижнего валка.

Значит,

АУ =

V b L

2(R m +R H )

Пов орот в е к тор а ск оро с ти п рои с хо д и т под действием сил.

Поск оль к у и зм енени е углов вызывается ка с а т е льн ыми н а п ряж е ни ями и в ра с с ма три в ае мом слу ча е и мее т ме сто п ла с ти че ск и й из г иб, к а са те льные н а пряже н и я должны б ы ть р а в ны соп рот и в лен ию м е та л ла п лас ти че ск ой деформации сдвига Ts [ 10] . Э то н а п ря же н ие де й с тв у е т н а п лощ а д и , р а в н ой п рои зв е д е н и ю толщины листа ( h ) н а ег о ш и ри н у . Ес ли д ля у доб с тв а п ри н ять ш и ри н у ли с та ра в н ой е д и н и ц е , то мощ ност ь , з ат рачив а ема я на и зги б, будет равна

Nn = |Ts ^

V B L

(R m +R H )

С у че том сд е л а н н ых в ыкла д о к у ра в н е н и е ба ла н са мощ нос ти за п и ше тс я в в и д е

РУ + р — • RB • Р • cos - = - Tsh н RB в 2 2 s

V b L

( R m +R H )

отсюда усилие , д е й с тв у ю щ ее н а в е рхн и й в алок, равно

Р =

TshL

(R m +RjD^+HtoS ^ )

Пол ученн ы е у ра в нен ия соде р жа т д в е неизвестных величины: Р - у с и л и е , де й с тв ующее на верхний валок, и ф - угол, опреде л яю щ и й дли н у д у ги к он та к та лис та с в е р хн и м валком.

Следует отметить, что только с помощью геометрических построений величину угла ф определить нельзя, так как длина дуги контакта, величину которой он определяет, должна обеспечить достаточный резерв сил трения для продвижения и изгиба листа на участке АВ. Следовательно, для решения задачи необходимо привлечь еще одно уравнение физического характера.

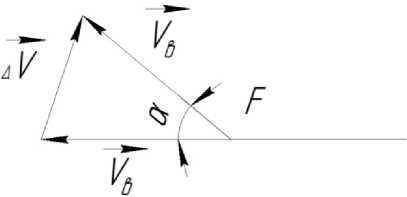

4. Рассмотрим условия равновесия сил участка листа AC.

Расчетная схема представлена на рис. 3.

В этом случае условие равновесия проекций сил на ось ох примет вид

или

Qsina + Psm-— Tcos 2 = 0, (12)

где Q — реакция нажимного валка; Т — сила трения, действующая на контакте с верхним валком.

Если принять за основу закон трения Амонтона – Кулона, получим

Qsma + Psin--Рц cos2=0.(13)

Условие равновесия проекций сил на ось оу примет вид

Qy — Ру — Ту = 0,(14)

или

Qcosa + Pcos2-Pц sin- = 0.(15)

5. Запишем основную систему уравнений: г Р =_______TshL

(R m +R н )(у ; +нс°5 * )'

" Qsina + Psin- - Рц cos- = 0;

^ Qcosa + Pcos 2 - Рц sin - = 0.

Записанная система из четырех уравнений содержит четыре неизвестные величины: Р, Q i , Q2, ф. Следовательно, поскольку число

/- г,

Рис. 3. Расчетная схема

у ра в н е н и й ра в н о коли че с тв у н е и звес тн ых, теоре ти че ск и он а мож е т бы ть реш е н а .

Введем обозначение sin 77 = z. Тогда

cos 2 = V1 — z2.

С у че том э того п е рв ое уравн ени е с и с т е мы за п и ш етс я с л е д у ю щ и м о бра зом:

P =----- E^----- л 7)

(Яж+адО^^). ( v в

Из в торого у ра в н е н и я с и с те мы и ме е м :

z = ± ц ctg “ 1 . (24) V^(^+ctga)+ctg 2 a+l

6. Подставим выражение (24) в формулу (17). В результате получим зависимость для определения усилия погружения верхнего валка

P =

T s hL

|

Qsina = ^PV1 — z2 — Pz; „ = P(^V1-z 2 -z) sina . Подс та в и м э тот р е з у л ьта т в |

(18) (19) п осле д не е |

|

уравнение системы: |

|

|

P ^ — PV1 — z2 — ^Pz = 0; sina |

(20) |

|

P ^(^1— z 2 — z ) — sina |

|

|

—PV1 — z2 — ^Pz = 0; |

(21) |

|

P[(^V1 — z2 — z)ctga — |

|

|

—V1 — z2 — ^zj = 0. |

(22) |

|

Поск оль к у п ри п ла с т и че с к ом и згиб е |

|

P Ф 0, справедливо

(^V1 — z2 — z)ctga —

—V1 — z2 — ^z = 0. (23)

Р еш ая ур авнени е о т н о си т ел ьно па р аме т-

2(й т + Я н )1 ун + Ц I 1 u+ctga 2.J

(H ctga-1) + 1j

T s hL

|

2(Я т +Я н ) |

Vh , H(H+ctga) Vb L . . /(^+ctga)2+(^ ctga-1)2 |

.

С учетом того, что

sina =

имеем

ра z , находим:

L

2(Ят+Ян)

ctga = ^4 р'^'н) 1 (27)

7. Определяем из физических условий величину углаф

ф = 2arcsin-T: ц ctg“ 1 .

V^(^+ctga)+ctg 2 a+1

После этого величина внедрения верхнего валка, обеспечивающая формирование цилиндрической обечайки радиусом Rm, может быть найдена с помощью простых геометрических соотношений.

С этой целью воспользуемся расчётной схемой, представленной на рис. 4.

Рис. 4. Расчетная схема глубины погружения верхнего валка

|

4000 3 RHH |

||||||||||

|

ээии 1 °- 3000 |

||||||||||

|

X X СО Э^ПЛ - |

||||||||||

|

О 2ьии о ЭЛЛЛ |

||||||||||

|

■ ZUUU о "О" -1 г |

||||||||||

|

ф 1500 X х 1000 |

||||||||||

|

> 500 |

||||||||||

|

Л |

||||||||||

|

300 500 1000 2000 3000 |

||||||||||

Радиус заготовки Rm, мм

Рис. 5. Изменение усилия формовки в зависимости от радиуса заготовки

Список литературы Деформационные и кинематические параметры вальцевой формовки

- Коликов, А.П. Обработка металлов давлением: теория процессов трубного производства / А.П. Коликов, Б.А. Росманцев, А.С. Алещенко. - М.: Издат. дом НИТУ "МИСиС", 2019. - 502 с.

- Технология и оборудование трубного производства / В.Я. Осадчий, А.С. Вавилин, В.Г. Зимовец, А.П. Коликов. - М.: Интермет инжиниринг, 2001. - 608 с.

- Серебряков, А.В. Технология производства сварных труб: учеб. пособие / А.В. Серебряков, Д.А. Павлов. - Екатеринбург: Уральский федеральный университет им. первого Президента России Б.Н. Ельцина, 2020. - 104 с.

- Мошнин, Е.Н. Гибка и правка на ротационных машинах / Е.Н. Мошнин. - М.: Машиностроение, 1967. - 269 с.

- Ильичев, В.Г. Технологические особенности и резервы улучшения геометрических характеристик при вальцевой формовке заготовки для труб большого диаметра / В.Г. Ильичев, Я.Е. Залавин // Сталь. - 2016. - № 1. - С. 32-35.

- Дукмасов, В.Г. Математические модели и процессы прокатки профилей высокого качества / В.Г. Дукмасов, А.В. Выдрин. - Челябинск: Изд-во ЮУрГУ, 2002. - 215 с.

- Al-Jumali, M.J. Elaboration of a digital model for estimation of power parameters in a continuous roling mil / M.J. Al-Jumali, A.V. Vydrin, Ye.A. Shkuratov // AIP Conference Proceeding (American Institute of Physics). - Vol. 2213, 2020.

- Грудев, А.П. Внешнее трение при прокатке / А.П. Грудев. - М.: Металлургия, 1973. - 288 с.

- Боуден, Ф.П. Трение и смазка твердых тел: моногр. / Ф.П. Боуден, Д. Тейбор; пер. с англ. под ред. д-ра техн. наук И.В. Крагельского. - М.: Машиностроение, 1968. - 544 с.

- Выдрин, А.В. Теория пластической деформации металлов и сплавов / А.В. Выдрин. - Челябинск: Издат. центр ЮУрГУ, 2020. - 218 с.