Диагностический комплекс для измерения адгезионной составляющей коэффициента трения

Автор: Яресько Сергей Игоревич, Мордовин Геннадий Андреевич, Ибатуллин Ильдар Дугласович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Физика и электроника

Статья в выпуске: 4-1 т.14, 2012 года.

Бесплатный доступ

Приведено описание диагностического комплекса с компьютерной системой сбора данных предназначенного для измерения адгезионной составляющей коэффициента трения. На примере подвижного фрикционного контакта Р18 - ст.20 показано, что лазерная импульсная обработка поверхности контакта на воздухе при величине нормальных контактных напряжений в зоне контакта ~135 МПа приводит к снижению коэффициента трения на 20%.

Диагностический комплекс, адгезионная составляющая коэффициента трения, инструментальная сталь, лазерная обработка

Короткий адрес: https://sciup.org/148201190

IDR: 148201190 | УДК: 620.178.16

Текст научной статьи Диагностический комплекс для измерения адгезионной составляющей коэффициента трения

Одним из основных источников теплоты, генерируемой в процессе резания, является трение. Высокие температуры и значительные пластические деформации в зоне резания приводят к появлению ювенильных участков на контактирующих поверхностях, что создает предпосылки к тому, чтобы в сложных, многочисленных и многообразных явлениях, происходящих на контактных поверхностях режущего инструмента с обрабатываемым материалом, решающую роль играли адгезионные процессы [1], обусловленные силами межмолекулярного взаимодействия. Степень такого взаимодействия характеризуется адгезионной (молекулярной) составляющей коэффициента трения fм .

широком диапазоне условий контактирования [2]. На триботехнические характеристики упрочненного инструмента оказывает влияние комплекс свойств таких пленок, а именно: их состав, толщина, структура, сплошность, механические характеристики, а также прочность связи с основным металлом. Наличие на резце предварительно созданной окисной пленки определенной толщины может обеспечить кратное повышение стойкости неупрочненного инструмента [3]. Поэтому определение фрикционных характеристик окисных пленок, образующихся на поверхности инструментальных материалов в ЗЛВ, является актуальной задачей при изучении возможности управления свойствами режущего инструмента за счет выбора режимов ЛО. Для решения данной задачи необходимо проведение модельных экспериментов по исследованию роли вторичных структур, принудительно созданных в ЗЛВ на поверхности инструментальных материалов, в процессе фрикционного взаимодействия пары “инструмент - обрабатываемая заготовка”.

Учитывая вышесказанное, целью настоящей работы являлось определение влияния лазерного импульсного упрочнения на контактное взаимодействие инструментального и обрабатываемого материалов, а также разработка и техническая реализация для этого устройства для оценки адгезионной составляющей коэффициента трения.

МЕТОДИКА ИССЛЕДОВАНИЙ И ОБОРУДОВАНИЕ

Для изучения адгезионных характеристик оксидных пленок (в частности, прочности на срез адгезионных связей тп ) в работе использован метод И.В. Крагельского [4], основанный на из- мерении молекулярной составляющей коэффициента трения. Метод базируется на следующих предпосылках: при контактировании двух твердых тел под сжимающей нагрузкой на пятнах контакта образуются адгезионные связи, которые являются результатом возникновения сил Ван-дер-Ваальса между соприкасающимися поверхностями. Эти силы учитываются молекулярной составляющей коэффициента трения, а деформационные свойства фрикционной связи определяют вторую его составляющую - механическую. Поскольку в адгезионное взаимодействие вовлечены тончайшие поверхностные слои, а деформационные процессы протекают в существенно больших объемах, захватывая глубины на 2-3 порядка больше, то оба эти взаимодействия можно рассматривать независимо друг от друга, а интегральную составляющую силы трения представить в виде суммы составляющих.

При резании в местах контакта инструмента с обрабатываемым материалом образуется сложная система, обладающая специфическими, только ей присущими свойствами, отличными от свойств инструментального и обрабатываемого материалов, рассматриваемых отдельно, вне контакта при резании. Определить т п по данным о контактных процессах, полученным непосредственно при резании металлов, практически невозможно по целому ряду причин. Среди них главными являются: неравномерное распределение нагрузок и температуры на площади контакта, различная химическая чистота и дискретность касания контактирующих поверхностей, затрудняющая определение фактических контактных нагрузок [5-7]. Вычислить значение т п с учетом всех факторов, оказывающих влияние на нее (температура в зоне контакта, свойства контактирующих материалов, изменение площади контакта в процессе резания и пр.), на основании лишь теоретического анализа также не представляется возможным [1]. Поэтому в настоящее время единственным способом получения надежных данных об адгезионном взаимодействии между инструментом и заготовкой является прямой эксперимент, проведенный в условиях близких к тем, которые реализуются непосредственно в зоне резания, а именно в условиях высоких контактных давлений и температур, когда определяющую роль в формировании при-контактной зоны в процессе изнашивания играет прочность на срез т п адгезионных связей.

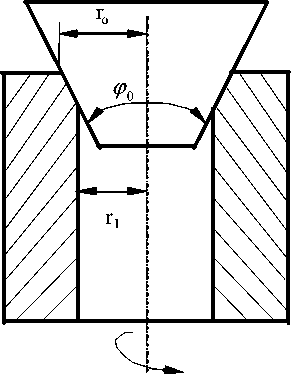

Для оценки фрикционных характеристик подвижного контакта использована физическая модель, которая в первом приближении отражает реальные условия трения и изнашивания в зоне резания. Согласно этой модели в цилиндрический образец-индентор (изготовленный из конструкционной стали) вставляется образец в виде усеченного конуса (сделанный из инструментальной стали), после чего на конус подается нагрузка, и цилиндр вращают вокруг собственной оси, при этом конусообразный образец остается неподвижным (рис. 1).

В данной схеме ф 0 - угол раствора конуса, r1, r0 – радиусы внутреннего отверстия цилиндрического индентора до и после нагружения соответственно. Силы, расходуемые на вращение индентора, связаны главным образом с прочностью на срез адгезионных связей, поскольку при этом деформационная составляющая касательных сил пренебрежимо мала.

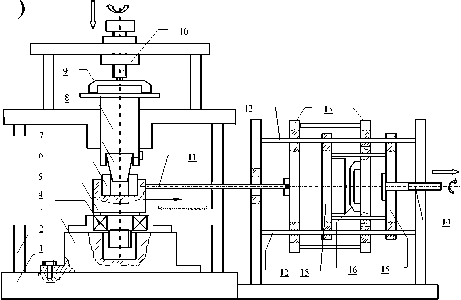

На основании этой физической модели был разработан диагностический комплекс для исследования адгезионного взаимодействия, аналогичный описанному в [8, 9], принцип работы которого ясен из рис. 2. Установка состоит из двух частей: устройства нагружения с датчиком нормальной нагрузки и устройства, обеспечивающего относительное движение контактной пары, находящейся под действием сжимающей нормальной нагрузки.

Нормальная нагрузка N создается посредством движения винта – толкателя 10, передающего через тензодатчик нормальной нагрузки 9 усилие нагружения на контактную пару “цилиндр – конус” 6, 7. Вращательное движение индентора 6, жестко закрепленного в держателе цилиндра 5, обеспечивается тягой 11. Система, состоящая из направляющих 12, по которым по скользящей посадке передвигаются опоры тяги 13 и опоры тензодатчика силы страгивания 15, с помощью винта-тяги 14, передающего движение на тягу 11, обеспечивает вращение индентора 6.

N

Рис. 1. Схема определения тангенциальной прочности адгезионных связей при трении

а)

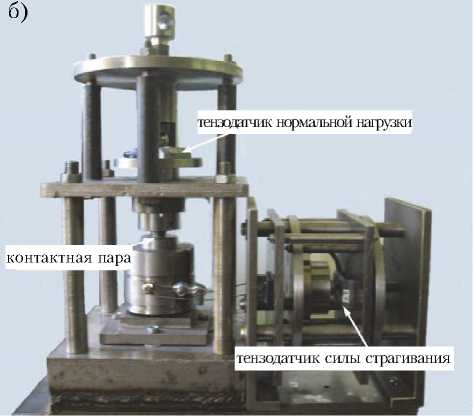

Рис. 2. Схема (а) и общий вид (б) диагностического комплекса по измерению молекулярной составляющей коэффициента трения: 1 – основание; 2 – стойки; 3 – опора подшипника; 4 – подшипник; 5 – держатель цилиндра; 6 – цилиндр; 7 – конус; 8 – толкатель; 9 – тензодатчик нормальной нагрузки; 10 – винт-толкатель; 11 – тяга; 12 – направляющие; 13 – опора тяги; 14 – винт-тяга; 15 – опора тензодатчика; 16 – тензодатчик силы страгивания

Вращательный момент "М"

Сигналы с тензодатчиков подаются на плату сбора данных ЛА50USB и тензоусилитель, а затем фиксируются на персональном компьютере с помощью программного продукта ADCLab. Тензодатчики нормальной нагрузки 9 и силы стра-гивания (тангенциальной нагрузки) 16 состоят из упругих элементов, изготовленных из пружинно-рессорной стали 65Г (толщина площадки нагружения 4 мм) с наклеенными на них тен-зорезисторами BF350-5AA(11)N6 сопротивлением 350,1 + 0,1 Ом, соединенными по полумостовой схеме. Тензорезисторы запитывали от источника опорного напряжения 2,5 В, собранного на базе микросхемы REF192. Образованные тензорезисторами полумосты дополняли до полного измерительного моста с помощью прецизионных резисторов. При нагружении упругого элемента на плечах измерительного моста возникает разность потенциалов, пропорциональная деформации датчика, которая подается на входы дифференциального усилителя. С выхода усилителя сигнал подается на делитель, с помощью которого осуществляли калибровку датчиков. Датчики тарировали с помощью стандартного переносного образцового динамометра сжатия ДОСМ-3-1У 5094 на 5000Н (для измерения нормальной нагрузки) и на 300Н (для измерения силы страгивания).

Адгезионная составляющая коэффициента

^п трения определяется из выражения: f м — —, pn

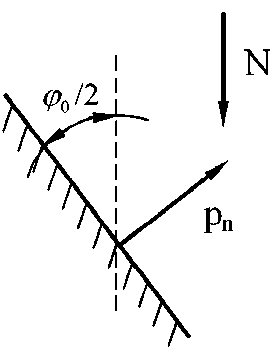

где p n – нормальные контактные напряжения, действующие на поверхности индентора в области всего отпечатка. Из рис. 3 следует, что проекция силы N на нормаль к поверхности равна N n — N • sln( P o/2) .

б)

тензодатчик силы страгивания тензодатчик нормальной нагрузки контактная пара

Учитывая, что p n

N n

S

конт .

2 л г о

— J J dS — 2л

0 r 1

получаем

pn

S

и

конт .

1 r 0

rdr sin(^o/2) r

Mr 0L zZ 12 1 sln( P o/2) ’

N • sln( ^ 0 2) — N • sln2( ^ 0 2)

S KOHT . л ( r o2 - r 2 )

Чтобы цилиндр-индентор вращался вокруг геометрической оси, необходимо приложить момент:

2 ^ r 0 M — ii T n rdS —T n /J r 0 r 1

rdrckp sln( ^ o/2)

_ ro 2 л

----n [ r 2 dr d p sln( P o/2) J J ’

После интегрирования:

M — 2^^n--

3 Sln( P o/2)

-

r 1

С другой стороны

М=F эксп R эксп. , (3)

где Fэксп. – сила страгивания, регистрируемая в процессе эксперимента; Rэксп. – радиус держате-

Рис. 3. К определению нормальных контактных напряжений на поверхности индентора

ния на срез тп :

^ п —

2 ”

ля цилиндра 5, в котором закреплен индентор, Rэксп.= 3 см.

Приравнивая (2) и (3), получим выражение для определения величины среднего напряже-

F^ cn.- R^ cnZ s in( ^ )/2) ( r ) - rb .

•

Тогда окончательная формула для определения адгезионной составляющей коэффициента трения имеет вид:

f — 5l — 3 • F^cn • R3Kcn • sin^o/2) . ”ro -r12) — м Pn 2” (ro3 -r?) N• sin2(^o/2)

_ 3 R3Kcn"( r ) - r 1 2) F 3Kcn (4)

— — • —-------------------•-----.

2( r o - r i ) • siM 2) N

Здесь r 1 =6 мм, ф 0 =45°, а величина r0 и значения сил Fэксп. и N определяются из эксперимента.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Апробация диагностического комплекса была проведена в условиях сухого трения и трения со смазкой. Нагрузка N в экспериментах подбиралась таким образом, чтобы в зоне касания обеспечивалось среднее напряжение на контакте соизмеримое с напряжениями при резании металлов. С учетом геометрии использованных модельных образцов, фактическое значение нормальной нагрузки составило около 3000Н. Эксперименты показали, что при прочих равных условиях наличие СОЖ (машинное масло) в зоне контакта существенно снижает силы страгивания (F~270 Н в условиях сухого трения и F~89 Н в условиях трения со смазкой) вследствие уменьшения коэффициента трения более чем в три раза.

Проведенные эксперименты подтвердили работоспособность разработанного диагностического комплекса и возможность его применения для измерения адгезионной составляющей коэффициента трения в зоне контакта при наличии и отсутствии ЛО поверхности контактирующих тел.

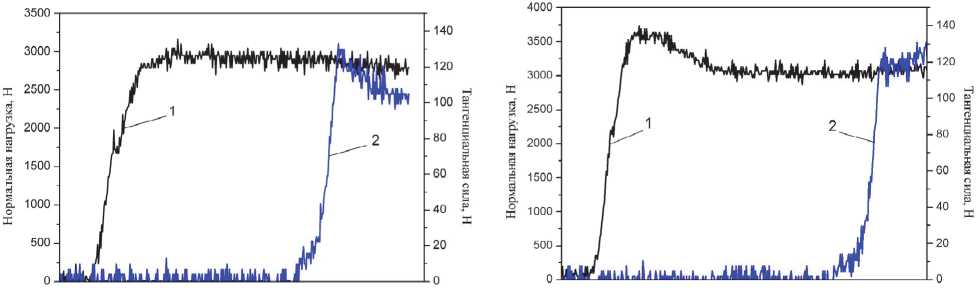

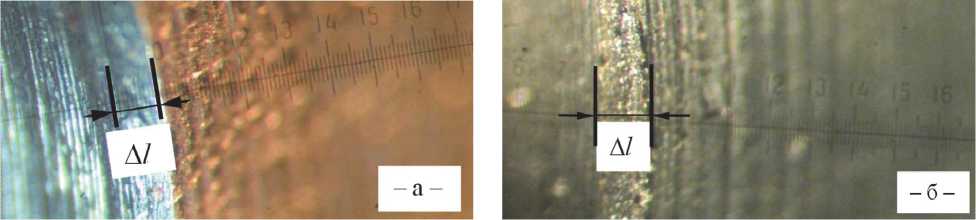

Измерение адгезионной составляющей коэффициента трения проводилось при контакте инструментальной быстрорежущей стали Р18 (материал конуса) и стали 20 (материал цилиндра) в условиях сухого трения при наличии и в отсутствии предварительной ЛО поверхности конуса на режимах, обеспечивающих образование устойчивой окисной пленки в ЗЛВ ( £ =2,2Дж/мм2, двукратно). Фактическая нормальная нагрузка в экспериментах составляла N=(2886 ± 92) Н (рис. 4а) и N=(3125 ± 72) Н (рис. 4б) в отсутствии и при наличии ЛО в зоне контакта соответственно. После нагружения по результатам 10 измерений в произвольно выбранных направлениях размер контактной площадки после трения без ЛО поверхности конуса составил A l =(215 ± 20) мкм (рис. 5а), а после трения с ЛО поверхности конуса A l =(232±20) мкм (рис. 5б).

Полученные экспериментальные данные позволили определить значения r0 после нагружения в отсутствии и при наличии ЛО в зоне контакта и величину нормальных контактных напряжений в зоне контакта. Согласно (1) pn ~135 МПа. Напряжения при резании металлов достигают значений 1200-1400 МПа. При выборе соответствующего значения нормальной нагрузки N возможно увеличение напряжений на контакте и достижение в эксперименте с большой долей вероятности ситуации, моделирующей процесс резания.

Для контактной пары “конус (сталь Р18) – цилиндр (сталь 20)” сила страгивания, зафиксированная в экспериментах, составила 132 Н и 115 Н в условиях отсутствия ЛО поверхности конуса и при наличии ЛО соответственно. Таким образом, согласно (4) при отсутствии ЛО коэффициент трения fм =0,60, а ЛО поверхности трения конуса приводит к уменьшению его до

б)

а)

Рис. 4. Сухое трение (контактная пара: конус Р18 – цилиндр ст.20):

1 – нормальная нагрузка (N), 2 – тангенциальная сила (F);

а - без ЛО, N=(2886 ± 92) Н, F=132 Н, б - после ЛО, N=(3125 ± 72) Н, F=115 Н;

Рис. 5. Внешний вид площадки контакта на поверхности цилиндра: а – поверхность конуса без ЛО; б – поверхность конуса после ЛО

значения f м ние на 20%.

=0,48, т.е. обеспечивает его сниже-

ВЫВОДЫ

Разработан, изготовлен и апробирован диагностический комплекс по измерению адгезионной составляющей коэффициента трения. Выполнены эксперименты по измерению коэффициента трения в контакте “инструментальный и обрабатываемый материал”. На примере пары трения “сталь Р18 – сталь 20” показано, что лазерная импульсная обработка поверхности контакта на воздухе при величине нормальных контактных напряжениях в зоне контакта ~135МПа приводит к снижению коэффициента трения на 20%.

Список литературы Диагностический комплекс для измерения адгезионной составляющей коэффициента трения

- Трение, изнашивание и смазка: справ. В 2 т. [под ред. И.В. Крагельского и В.В. Алисина]. Т.1. М.: Машиностроение,1978. 400с.; Т.2. М.: Машиностроение, 1979. 358 с.

- Яресько С.И. Особенности износа режущего инструмента после лазерного упрочнения на воздухе и в среде инертного газа.//Упрочняющие технологии и покрытия. 2009. №3. С.40-43.

- Усманов К.Б., Якунин Г.И. Влияние внешних сред на износ и стойкость режущих инструментов. Ташкент: Изд-во "Фан" УзССР, 1984. 160 с.

- Метод определения прочности адгезионной связи на срез/И.В. Крагельский [и др.]//Заводская лаб. -1970. -№7. -С.852-854.

- Полетика М.Ф. Контактные нагрузки на режущих поверхностях инструмента. М.: Машиностроение, 1969. 148 с.

- Резников А.Н. Теплофизика процессов механической обработки материалов. М.: Машиностроение, 1981. 279 с.

- Развитие науки о резании металлов/В.Ф. Бобров [и др.]. М.: Машиностроение, 1967. 416 с.

- Роль сил трения в износе режущих инструментов [под ред. А.Д. Макарова]//Тр. УАИ. Уфа, Изд-во Уфим. авиационного ин+та, 1974. Вып. 69.

- Шустер Л.Ш. Адгезионное взаимодействие режущего инструмента с обрабатываемым материалом. М.: Машиностроение, 1988. 96 с.